Изобретение относится к области термитной сварки и наплавки изделий из черных и цветных металлов, в частности к.способам получения легированного наплавленного металла, и может найти применение при дуговой сварке с использованием экзотермических электродов, проволок, стержней, лент, паст и флюсов, в металлургии, например, при проведении небольших плавок материалов высокой чистоты или получении небольших и средних отливок из легированных сплавов, а также в электротехнике для обработки специальных материалов, включая сверхпроводящие.

К основным факторам, определяющим качество, прочностные и другие показатели изделий, выполняемых сваркой плавлением, включая термитную, относятся тепловая мощность и диапазоны ее регулирования, а также методы и степень легирования наплавленного металла.

Целью изобретения является уменьшение потерь легирующих элементов и повышение качества сварных соединений и наплавок за счет регулирования тепловыделений, массовых скоростей и температуры процессов (реакций) экзотермического легирования и упрочнения совмещенных с процессом экзотермического восстановления основного компонента свариваемого или наплавочного материала. .

Поставленная цель достигается тем, что для получения легированного металла используют комплексную экзо- .термическую смесь, состоящую из основной и легирующих термитных смесей по числу легирующих и модифицирующих элементов в марочном составе свариваемого или наплавочного материала на основе обычных термодинамических расчетов, основной компонент и ле- .гирующие (модифицирующие) элементы выбирают из числа их соединений различной степени окисления 1-YII с тем, чтобы исключить как дефицит

тепловыделений, приводящий к образованию технологических дефектов, снижающих качество сварных швов и наплавок, так их избыток, приводящий к потерям основного компонента и легирующих (модифицирующих) элементов из-зв испарения или возгонки в процессе горения смесей.

В зависимости от термодинамической прочности выбранных соединений.

: / 4 О

величины гсплоныдсленип и м.ич opcifi скорости горения их смесей иогста- новителем выбирают дисперсность порошков этих соединений в пределах 5-3-10 мкм с таким р.асчетом,. чтобы обеспечить равенство или близость (в пределах 50%) массовых скоростей горения основной и легирующих термитных смесей, при этом термодинами- 0 ческие прочные соединения, например двуокись титана, доводят до высокой дисперсности (до 5 мкм включительно), а соединения с низкой термодинамической прочностью, например окись ни- 5 келя, вводят в смеси в виде крупных фракций (до 1000 - 3000 мкм).

Исходя из уравнения экзотермических реакций и известного теоретического выхода восстанавливаемых 0 -элементов, выбирают восстановители . различной активности АО-99,8%, восстановительной способности (из ряда Mg, А1, Si, Са) и дисперсности в пределах 5-5-10 мкм, предпочтитель- 5 но используя алюминий, как наиболее распространенный и дешевый материал. Дальнейшее регулирование тепловыделений и массовых скоростей горения основной и легирующих смесей осу- 0 ществляют введением катализаторов реакций, например порошков меди, в пределах 0,2-0,3%, и активаторов реакций, например перхлората калия в пределах 5-25%, используя их для повышения тепловыделений и скоростей горения, особенно в случае трудновосстановимых соединений. Снижение тепловыделений и скоростей горения осуществляют введением флегматизато- ров реакции горения, например фторида кальция в пределах 5-20%. Эффективность действия катализаторов, акти- 1ваторов и флегматизато ров повьштают капсулированием их со смесью, в , .которую они введены, причем наряду с повьшзением эффективности капсулированием обеспечивают уменьшение по-. терь легирующих (модифицирующих) элементов при подготовке (перемешивании) смесей.

Выход целевого продукта (коэффициент перехода) в случае тугоплавких металлов или трудновосстановимых соединений, например оксидов титана, хрома и ниобия, повьш1ают путем 55 таблетирования смесей этих оксидов (доведенных до дисперсности 5-50 мкм ) с восстановителем и катализатором или активатором горения, уплотняя их

5

0

0

до относительной плотности 0,4-0,95 Полученную комплексную экзотермическую смесь восстанавливают горением в жидкофазном режиме. Для более полного удаления вредных примесей из нап- лавленного металла и лучшего разделения металла и пшака этот процесс ведут при повышенном давлении защитного газа, причем для нитридного упрочнения сварных швов защитный газ заменяют азотом. В целях предупреждения трещинообразования и повьш1е- ния таким образом качества сварных соединений и наплавок осуществляют предварительный или сопутствующий подогрев изделий, используя дополнительные тепловыделения экзотермических облицовок формы толщиной 2-25 мм которые дают огнеупорные оксиды, предпочтительно окись магния и дву- окись циркония, и позволяют уменьшить переход вредных примесей из формы в наплавленный металл.

Выбор различной степени дисперсности восстановимых соединений ос- новного компонента и легирующих и модифицируюпщх элементов в пределах 5-310 мкм обусловлен задачей уменьшения потерь этих элементов и повышения качества сварных соединений и наплавок за счет направленного регулирования тепловыделений, температуры и других параметров термического цикла сварки и наплавки.

При дисперсности менее 5 мкм происходит увеличение потерь из-за усиления поверхностной адсорбции влаги и газов, а также из-за умень- шения эффективной поверхности контакта восстановимых соединений с восстановителем. При дисперсностях более З Ю мкм происходит значительное снижение тепловыделений и в особенности массовых скоростей экзотермических реакций.

Ограничение степени дисперсности восстановителей нижним пределом 5 мкм связано с тем, что при таких и меньших фракциях они становятся сильно пирофорными, что требует особых мер по охране труда и противопожарной безопасности. При дисперсностях восстановителей более 5-10 мкм возмож ности регулирования термического цикла резко снижаются и возиикает опасность появления недопустимых технологических дефектов.

Степень уплотнения легирующих смесей повышают от насыпной до 0,4

.ю5 20

25 50 55

30

35

0,95, поскольку уплотнение дает повышение тепловыделений (на единицу объема смеси), что позволяет регулировать термический цикл сварки и наплавки. Нижний предел уплотнения выбран равным 0,4, потому что при меньшем уплотнении повьш1ение тепловыделений и коэффициентов перехода невелико. Верхний предел, равный 0,95, ограничен технологическими возможностями существующего оборудования и резким ростом энергетических затрат, необходимых для обеспечения больших уплотнений.

В предлагаемом способе используют комплексную экзотермическую смесь, которая по существу представляет собой смесь, составленную из не менее чем двух термитных смесей: основной, например железо-алюминиевой (3 Fe.jO,- - + 8 А1), и легирующей, например мар- гaнцe-aлюминиeвoй(Ш20J+ 2А1) или лан- таново-магниевой (2 LaCl, 3 Mg)

и т.д..

Таким образом, комплексная содержит восстановимые соединения всех химических элементов, входящих в состав свариваемого материала, и все эти соединения восстанавливаются с вьзделением тепла. В результате наряду с исключением потерь легирую-f щих и модифицирующих элементов, обусловленных их окислением в реакционном слое, участием в процессе восстановления оксида основного компонента, а также переходом в шлак и возгонкой или испарением предлагаемый способ обеспечивает дополнительные тепловыделения, что позволяет ввести в наплавленный металл большее количество легирующих элементов, включая тугог плавкие, например молибден, тантйл, вольфрам, т.е. расширить номенклатуру и диапазоны легирования, а также исключить такие опасные дефекты, как непровары и шлаковые и окисные включения, а кроме того, отказаться от предварительного подогрева, производимого в известных способах от внешнего источника в целях исключения непроваров при сварке изделий больших сечений, а осуществлять предварительный или сопутствующий подогрев за счет экзотермических облицовок только при сварке закаливающих материалов в целях предотвращения трещинообразования.

Относительное количество оксидов и других восстановимых соединений

():н(1В11ого компонент,), легируимиих и модифицирующих элементов в комплексной экзотермической смеси выбирают исходя из марочного состава свариваемого материала и известных коэффициентов их перехода в наплавленный металл, установленных в результате теоретического анализа и экспериментальных проверок,

При расчете состава комплексной смеси учитывают содержание основного компонента, легирующих раскисли- телей и модификаторов в исходных продуктах, например, в железной ока- лине, которая, кроме углерода, кремния и марганца, может содержать хром ниобий и другие элементы. Степень окисленности основного компонента и легирующих элементов подбирают так, чтобы они давали наибольший коэффициент перехода, требуемую калорийность комплексной смеси и наиболее благоприятные режимы горения, Выбор восстановительной способности и ак- тивности восстановителей производят исходя из тех же задач, а поэтому в комплексную смесь вводят не менее одного восстановителя. Для того, чтобы получить наплавленный металл, легированный трудновосстановимым хромом, окись хрома восстанавливают алюминием активностью 99,8% с до-, бавкой магния, а восстановление лег ковосстановимой закиси меди при легировании м едью производят алюминием активностью 80% (в виде сплава 20% Си + 80% А1).

Горение экзотермических смесей может проис::{одить в паро-, жидко- и твердофазном режимах, Парофазнмй режим связан с повьшенными потерями цет евого продукта (легируклцих и модифицирующих элементов), а твердо- фазньй - с опасностью возникновения непроваров и других дефектов,

В связи с этим предлагаемый способ предусматривает перевод процесса горения смесей в жидкофазный реж за счет дополнительных воздействий, включая внещние, например, повышени давления газовой среды, которая может быть контролируемой (т,е, активной или инертной по отношению к наплавленному металлу),

Наряду с экзотермическим восстановлением предлагаемый способ предуматривает повышение качества сварны

соединений за счет нитридного, карбидного и интерметаллидного упрочнения путем экзотермического взаимодействия восстановленных элементов с такими легирующими как азот, углерод, алюминий или бор. Когда основной компонент свариваемого материала, например медь, не дает боридов, его боридное упрочнение осуществляют за счет боридов восстановителя, например алюминия, вводят этот восстановитель с требуемым избытком по отношению к стехиометрическому количеству. Этот избыток рассчитывается по известным уравнениям экзотермических реакций, например, типа:

BjO, -f 2 , + 2 В; 12 В + ,2 .

Наряду с повышением прочности такой прием обеспечивает дополнительные тепловыделения, которые используются для более полного удаления газов и шлака из наплавленного металла в процессе его кристаллизации.,

При предлагаемом способе повышение качества сварных соединений обеспечивается также благодаря тому, что оксиды и другие восстановимые соединения, например соли легирую.- щих и модифицирующих элементов, содержат значительно меньшее количество вредных примесей, чем ферросплавы и лигатуры.

Кроме того, отличиями предлагаемого способа являются использование катализаторов, активаторов и флегма- тизаторов горения, капсулирование и таблетирование основной и легирующих смесей и регулирование основных параметров термического цикла сварки или наплавки: калорийности основной и легирующих термитных смесей, температуры, режимов и скоростей экзотермических реакций восстановления и упрочнения наплавленного металла,

В процессе составления смесей контролируют по массовым скоростям горение основной и легирующих термитных смесей и изменяют дисперсность (активность, восстановительную способность, степень уплотнения и т,д,) таким образом, чтобы обеспечить совпадение или близость этих скоростей. При выполнении этого условия основной компонент и все легирующие элементы восстанавливаются и переходят в жидкое состояние одновременно, что обеспечивает более длительное и эффективное их физико-химическое взаимодействие и исключение потерь обусловленных разницей, в агрегатном состоянии этих элементов, свойственной известным способам. Конкурентность .основной и дополнительных (легирующих) экзотермических реакций приводит к снижению концентрационных и температурных градиентов и флуктуации в реакционной зоне и тем самым уменьшает потери легирующих и модифицирующих элементов из-за их перехрда в шлак и образования корольков ,

Для увеличения тепловыделений и массовых скоростей используют оксиды (соли, руды, рудные концентраты) с большей степенью окисленности, а для уменьшения - с меньшей Так, при легировании каргаицем тепловыделения и массовую скорость увеличивают. Используя вместо окиси марганца (TII) пермангаиат (YII) и заменяя окись (III) закисью (II), уменьшают их. Расчет тепловыделений (калорийности смесей) производят исходя из разности энтальпий оксидов восстановителя и марганца (или другого легирующего злемеита), а массовую скорость определяют опытным путем.

Изменение массовых скоростей горения основной и легирующей смесей осуществляют также изменением активности (степени чистоты) одного или нескольких ингредиентов, включая восстановители. Увеличение активности ингредиентов приводит к повышению массовых скоростей и наоборот. Используя вместо алюминия техничес- кой чистоты (95,5-96%) активного алкпшния его сплав с медью (80% активного алюминия), достигают снижения массовой скорости горения в 2,0- 2,5 раза.

Изменение массовых скоростей и тепловыделений осуществляют также введением в комплексную смесь восстановителей различной восстановительной способности (из ряда Mg, А1, Si, Са). Так, заменяя алюминий менее сильным восстановителем, например кремнием (при той же активности и дисперсности), уменьшают тештовьще ления реакций (3 Гез04 + 8 А1) в

15

20

5

0

5

0

5

0

1,7-1,8 раза, а массовую скорость - в 2,0-2,5 раза.

Заменяя часть алюминия (до одной трети) более сильным магнием, увели- 5 чивают тепловыделения той же реакции в 1,2-1,3 раза, практически не изменяя её массовую скорость.

Изменение температуры и тепловыделений от замены одного из восстано- fO вителей (или его части) другим вычисляют по разности энтальпий оксидов восстановителя и основного компонента (легирукнцего или модифицирующего элемента) с учетом затрат тепла на нагрев продуктов реакции

до температуры реакции. Изменение

I

массовых скоростей определяется

опытным путем в связи с иедостаточ-i ной достоверностью из.вестных метЬдов расчета этих скоростей.

Регулирование массовых скоростей и тепловыделений, кроме того, осуществляют изменением дисперсности оксидов (солей руд, рудных концентратов) в пределах от 5 до 3-10 мкм и восстановителей в пределах от 5 до 51-10 мкм. Этого изменения достигают путем соответствующего выбора покупной продукции и дополнительного разделения ее по фракциям с по мощью сит.

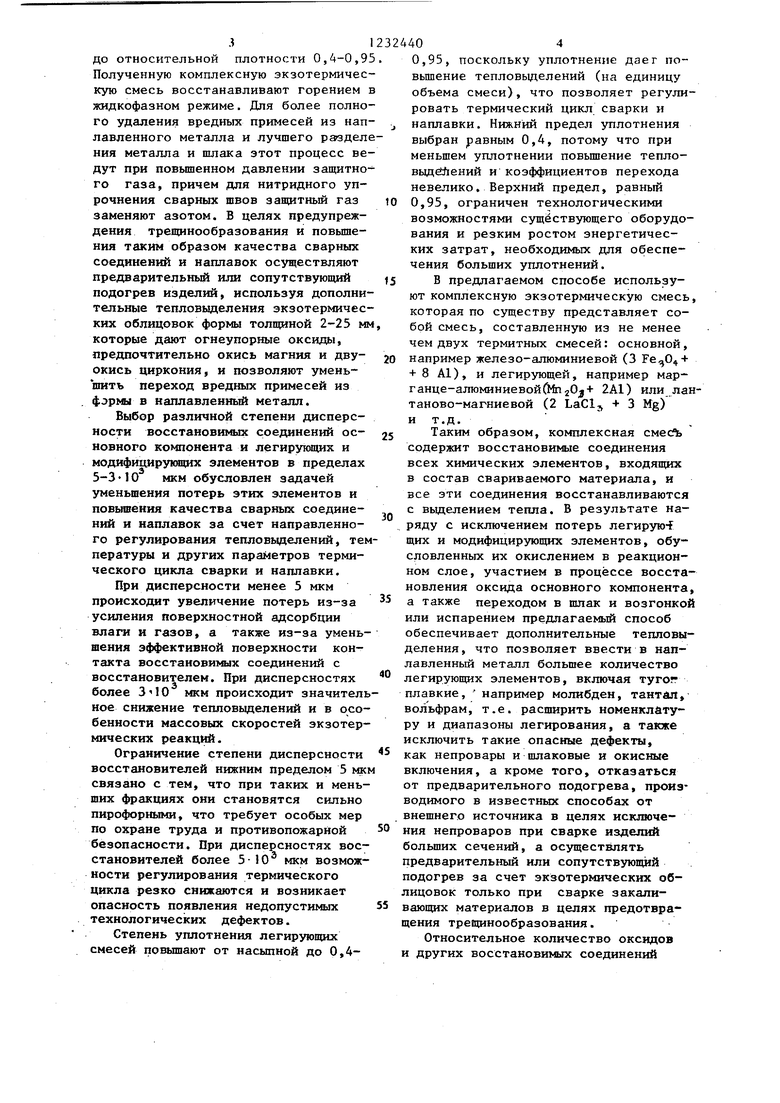

Изменение дисперсности осуществляется ступенями: (1-3) 10 мкм (оксиды), (1-5)«10 мкм (восстановители), 500-1000 мкм, 260-500 мкм, 100-260 мкм, 50-100 мкм и 5-50 мкм. Повышение дисперсности на одиу ступень дает повышение коэффициента перехода тепловыделен1й4 в среднем на 2,0-2,5% для всех оксидов (табл.1) кроме оксидов ниобия, титана и хрома. При этом повьш1ение дисперсности до 260 мкм и менее оказывается нежелательным для оксидов с малой термодинамической прочностью ( , NiO, Со,04, CujO, CuO), так как может привести не к уменьшению, а к увеличению потерь этих легирующих.

Для оксидов ниобия, титана и хрома повышение дисперсности на одну ступень дает повышение коэффициентов перехода и тепловыделений на 5%, причем при фракциях более 500 мкм такой эффект обеспечивается только при использовании активаторов горения в количестве ие менее 10 мас.Х.

Катализаторы, активаторы и флег- матизаторы горения вводят в кома9

лексную экзотермическую смесь совместно с тем оксидом (солью, рудой, рудным концентратом) массовую ско-г„ рость восстановления которого надо изменить. Катализаторы и активаторы используют для повьппения массовой скорости, а флегматизаторы - для ее снижения, В качестве катализаторов предпочтительно используют медь или ниобий в порошке дисперсностью 50- 100 мкм в количестве 0,2-0,5% (от массы восстанавливаемого соединения Активаторы в виде перекисей и солей щелочных и щелочно-земельных металлов, например перекиси бария и перхлората калия, вводят в количестве 5-10% (от массы термитной смеси), причем в случае трудновосстанрвимых элементов, например хрома, количество активаторов повышают до 15-25% и вводят их в виде экзотермических смесей с восстановителем,

В качестве флегматизаторов в предлагаемом способе используют вещества, которые одновременно являются плавнями, например фторид кальция и борный ангидрид, причем борный ангидрид используется также для ин- терметаллидного (боридного) упрочнения наплаэленного металла. Содержание этих веществ выбирается в пределах 5-20% (от массы термитной смеси Кроме того, согласно предлагаемому способу в качестве флегматизаторов используют основной компонент свариваемого металла, предпочтительно в виде его сплавов с восстановителем, например сплава меди с алюминием при сварке меди или сплава железа с Кремнием при сварке чугунов,

Для более эффективного избира- - тельного воздействия на массовую cKOQocTb и тепловыделения основной и легирукяцих термитных смесей производят капсулирование и таблетиро вание этих смесей перед введением их в комплексную экзотермическую смесь.

Капсулированию подвергаются те смеси, массовая скорость горения которых должна быть снижена. Чтобы снизить скорость горения смеси ,3 VjOy 10 А1 берут окись ванадия и алюминия крупной фракции (более 500 мкм), смешивают с флегматизато- ром (20% CaiF) и, не уплотняя, заключают в капсулу из алюминиевой или станиолевой фольги.

10

15

20

32440 О

Таблетируют те смеси, скорость горения которых необходимо повысить. Чтобы повысить скорость горения смеси 2 А1 берут окись хро- 5 ма и алюминий тонкой фракции (менее 100 мкм), смешивают с катализатором (0,35-0,5%) или активатором (20-25%) и уплотняют до максимальной степени (0,95) получая таблетку. Наряду с повышением массовой скорости этот прием обеспечивает повьппение температуры и теплового эффекта реакции, что уменьшает вероятность образования технологических дефектов и способствует лучшему рафинированию наплавленного металла.

Для дополнительного регулирования термического цикла сварки или наплавки и снижения потерь легирующих элементов предусматривается капсулирование и таблетирование ингредиентов комплексной смеси с избытком восстановителя, с другим восстановителем или с тем же восстановителем, что 25 и в основной реакции, но имеющим другую активность и дисперсность.

Капсулирование и таблетирование особенно целесообразно в случае термитных смесей, содержапшх небольшие 30 добавки (0,05-0,3%) модифицирующих элементов, поскольку эти элементы, например редкоземельные, дороги и легко теряются при перемешивании, налипая на стенки смесителя.

Повьпнение внешнего давления (0,11-15 МПа) в предлагаемом способе осуществляют в целях более полного удаления вредных примесей, лучшего разделения металла и шлака, а также для повышения тепловыделений и температуры горения, что особенно важно при сварке и наплавке тугоплавких материалов.

Кроме того, повьш1ение давления j способствует переходу процесса в жидкофазньш режим и уменьшает потери легирующих из-за возгонки и испарения .

В целях уменьшения потерь из-за - окисления и предупреждения насыщения наплавленного металла газами из атмосферы в случае сварки или наплавки активных металлов предлагаемый способ предусматривает использование инертных газов, например аргона, также под повьшгенным давлением 0,11-15 МПа, Для нитридного упрочнения наплавленного металла использу35

40

ют азот, предпочтительно при повышенном давлении, обеспечивая синтез нитридов основного компонента (легирующих и модифицирующих элементов). Если элементы, входящие в сое тав наплайленного металла, образуют нестойкие нитриды или не образуют и например Ва, Си, Cd, Со, то согласно предлагаемому способу нитридное упрочнение обеспечивают путем син- теза нитридов восстановителя, предпочтительно алюминия, вводя его в комплексную смесь с избытком по сранению со стехиометрическим количеством .

Необходимый избыток алюминия рассчитывают по известным реакциям образования его нитрида, а получа- eNbie при этом дополнительные тепловыделения находят по справочникам тер- | одинамических функций.

Экзотермические облицовки формы, используемые согласно предлагаемому способу для предупреждения трещино- образования за счет предварительного или сопутствующего подогрева при сварке закаливающихся материалов, рассчитывают исходя из требуемой температуры подогрева, известной калорийности единичной массы или объе- ма облицовочного экзотермического состава а также теплоемкости и массы наплавленного металла.

Для предварительного подогрева свариваемых деталей облицовка сжигается до засыпки гомплексной экзотермической смеси (при сварке тигельным и комбинированным методами) или до запивки наплавленного металла в форму (при сварке методом промежуточно- го литья). Для сопутствующего подогрева облицовку зажигают одновременно с комплексной смесью либо она воспламеняется жидким металлом, заливаемым в форму.

При сварке низко- и среднелегиро- ванных сталей, склонных к трещино- образованию, температуру предварительного подогрева вычисляют по формуле

поА

220 - 250 лГс,

где С g - эквивалентное содержание углерода в %, подсчитываемое по формулеС . С% Ц 4 +

. . Is ТЗ 2

5 5

20

25 о

Q 5

5

0

5

В целях поверхностного нитридно- го упрочнения наплавленного металла в облицовочные смеси вводят вещества, вьщеляющие азот, например азиды, в количестве 15-25% от массы облицовки. Для повьппения качества наплавленного металла за счет предотвращения перехода в него вредных примесей, например серы, фосфора, кремния, углерода и т.д., из стенок сварочной формы или реактора, используют специальные огнеупорные облицовки, предпочтительно окись магния и двуокись циркония толщиной 3-5 мм.

В случаях, когда наплавленный металл тугоплавок или его плотность в жидком состоянии мало отличается от плотности шлака, время тепловой релаксации продуктов горения комплексной экзотермической смеси оказывается меньще времени, необходимо го для полного разделения жидкого металла в шлаке. В этих случаях для повышения качества сварных соединений и наплавок предлагаемый способ предусматривает наложение на изделие поля массовых сил (10-800 g) и электромагнитных полей (2,4-260 КА/м), которые снижают температуру горения смеси и ускоряют процесс разделения металла и шлака, а также улучшают переход примесей в шлак. Поля напряженностью менее 2,4 КА/м слабо влияют на процесс фазоразделения, а поля

напряженностью более 240 КА/м сильно снижают массовые скорости реакций, приводя к появлению технологических дефектов. Воздействие магнитных по. лей может быть регулируемым. Например, перед воспламенением термитной смеси и в начальный момент горения создают постоянное магнитное поле небольшой напряженности с тем, чтобы не вызвать сильного снижения скорости горения, а после возникновения жидкой металлической ванны вместо постоянного используют переменное пол.е большой напряженности с тем, чтобы ускорить отделение тугоплавких частиц шлака и вредных примесей от частиц расплавленного металла. В случае сварки и наплавки материалов, склонных к росту зерна и ликвации, способ предусматривает наложение на сварочную ванну ультразвуковых ко- лебаний, обеспечивая перемешивание :и дробление растущих кристаллов и диспергирование ликвационных скопле13

НИИ и прослоек. Этот прием приводит к повышению качества сварных швов и наплавок. Частоту колебаний выбирают опытным путем, в зависимости от рода, .плотности, акустических свойст и кинематической вязкости расплава свариваемых материалов.

Предлагаемый способ получения легированного наплавленного металла при термитной сварке и наплавке пригоден для выполнения сварных соединений и наплавок из сталей и чугу- нов различных классов и марок, жаропрочных сплавов на железной основе

меди и ее сплавов, никеля и его спла- IS сталях типа Г13Л он является раскисвов, титана, молибдена, ванадия, вольфрама и их сплавов, а также металлокерамики и разнородных материалов .

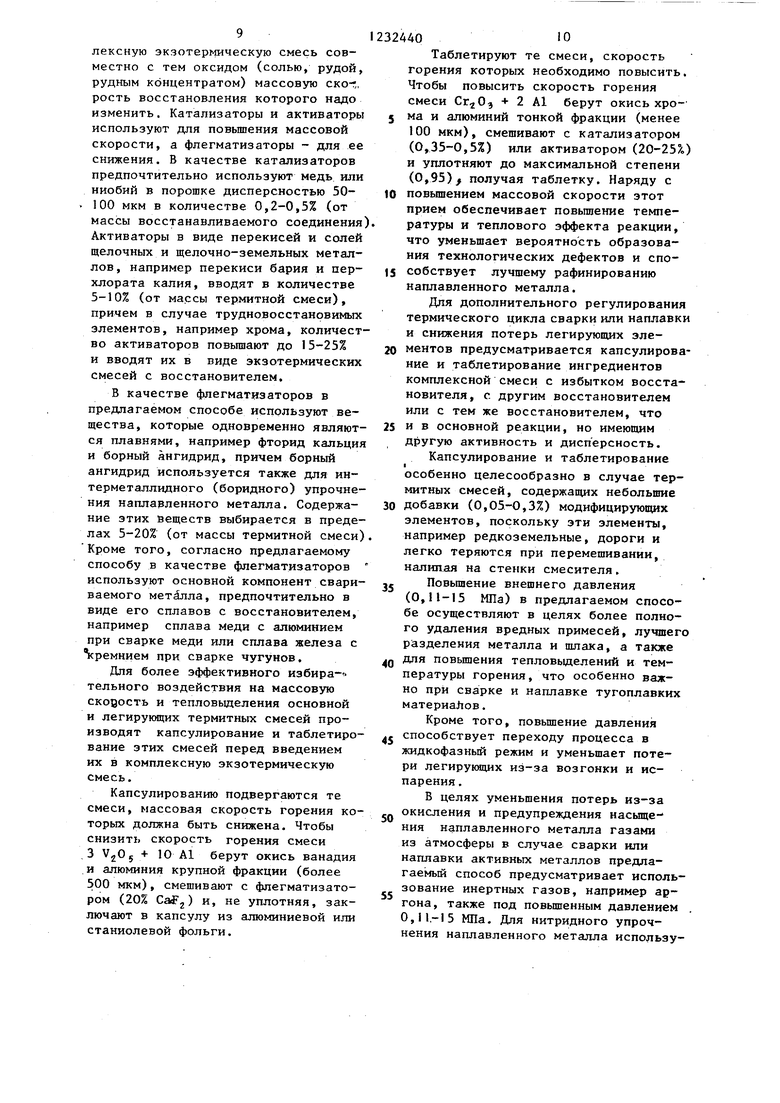

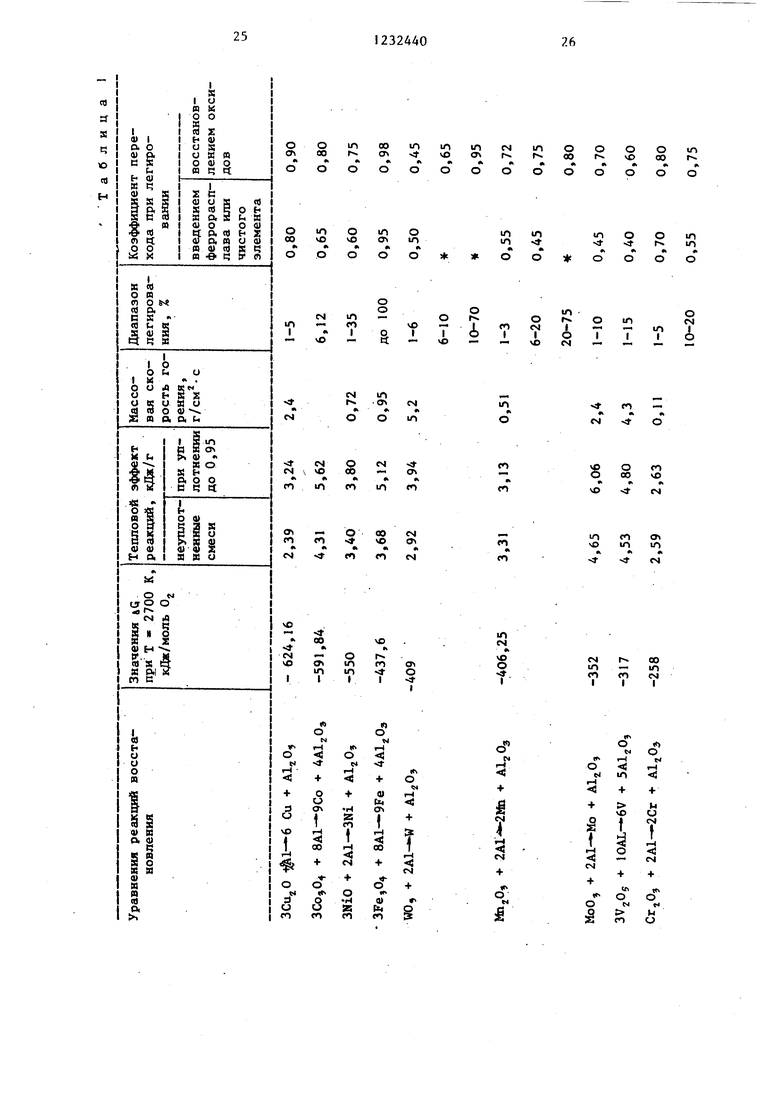

В табл. 1 приведены тепловыделения , .массовые скорости горения и коэффициенты перехода легирующих в зависимости от способа и диапазона . легирования.

Результаты теоретического анализа и экспериментальных проверок показывают, что для сварки и наплавки перечисленных материалов можно использовать реакции указанные в табл.1, где наряду с термодинамическими характеристиками приведены данные по кинетике реакций и коэффициентам перехода легирующих элементов в наплавленный металл в зависимости от диапазона легирования введением химически 4Hcfbix оксидов фракций 260- 500 мкм в комплексные экзотермические смеси на основе железного термита. Оценку не.обходимых тепловьщеле- Л1ИЙ, рода и относительного количества ингредиентов и температуры горения и подогрева для каждого, конкретного состава того или иного свариваемого материала производят расчетным путем, исходя из физико-химических характеристик ингредиентов комплексной смеси и свариваемых или наплавочных материалов. Выбор остальных параметров производят опытным путем.

В качестве примеров реализации предлагаемого способа рассматриваются варианты способа получения легированного металла при термитной сварке высокомарганцевистой, хромоникеле- вой и углеродистой сталей, при наплавке износо-ивжаростойкого слоя из высокохромистых никельсодержащих сталей сварке ферронихрома и меди.

32440

Пример 1. Получение легированного наплавленного металла при сварке высокомарганцевистой стали типа Г13Л (варианты 1-3). 5 В этом примере реализации предлагаемого способа рассматривается легирование при термитной сварке литой высокомарганцевистой стали для железнодорожных крестовин. Для полу- 0 чения наплавленного металла заданного марочного состава легирование производится углеродом и марганцем, а кремний не вводится. Отказ от введения кремния объясняется тем, что в

лителем и успокоителем и при предлагаемом способе не требуется, а также тем, что при содержании 0,6% и более он приводит к охрупчиванию и трещинообразованию.

Выбор степени окисления (с.о) соединений марганца для легирующей смеси осуществляется из ряда, в который входят четыре его оксида:

закись MnO(c.o.II), закись-окись .o.II-III), окись .o. Ill), двуокись .o.lY) и калиевая соль КМпО,(с .O.YII) . Выбор степени окисления соединений железа

для основной смеси осуществляется из ряда: закись FeO(c.o.II), закись- окись (c.o. II-1II) и окись Ре,0э(с.о.111).

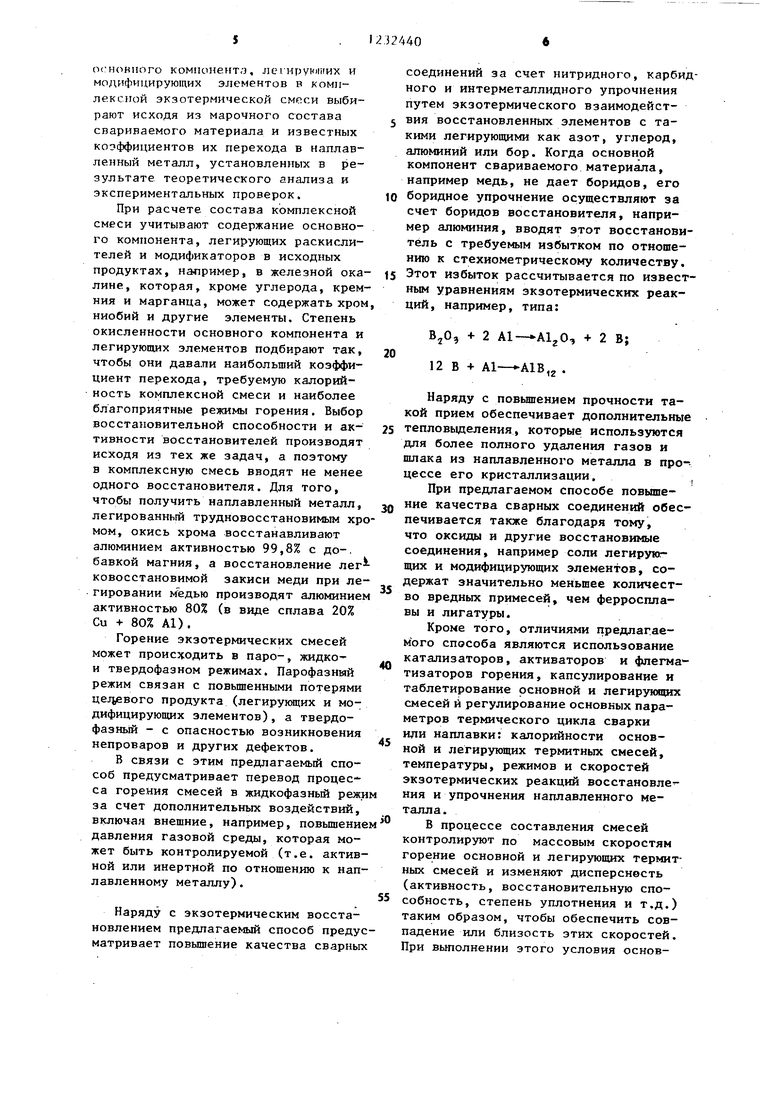

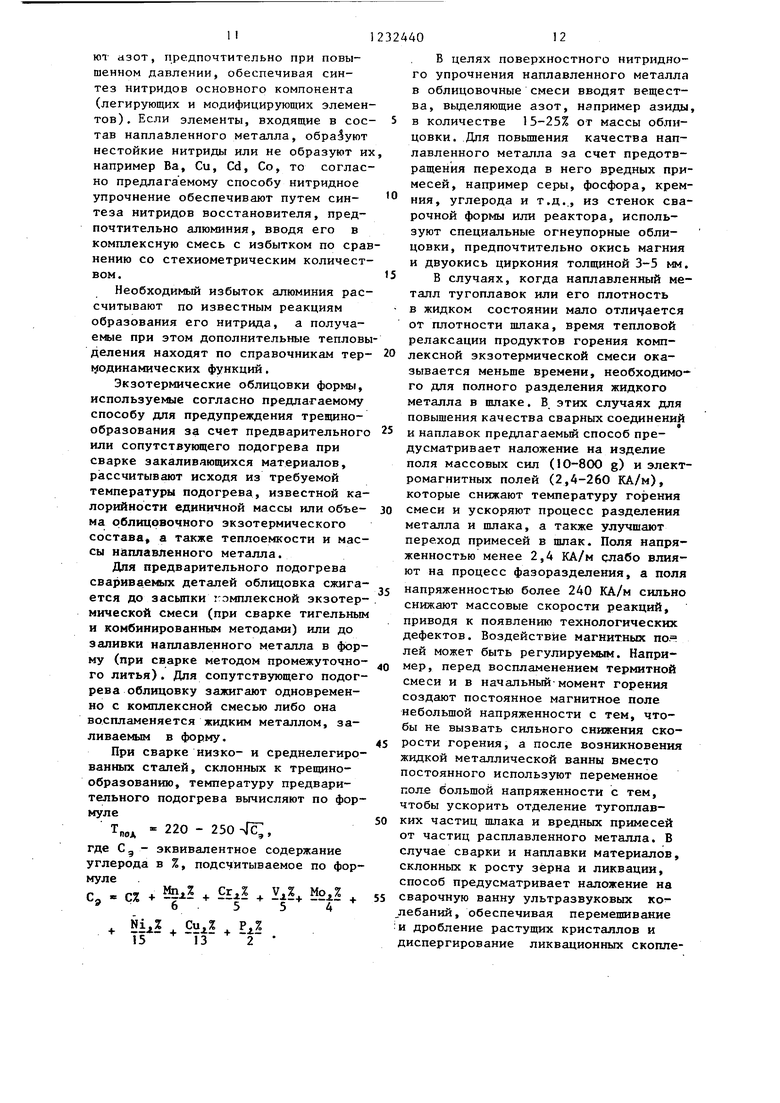

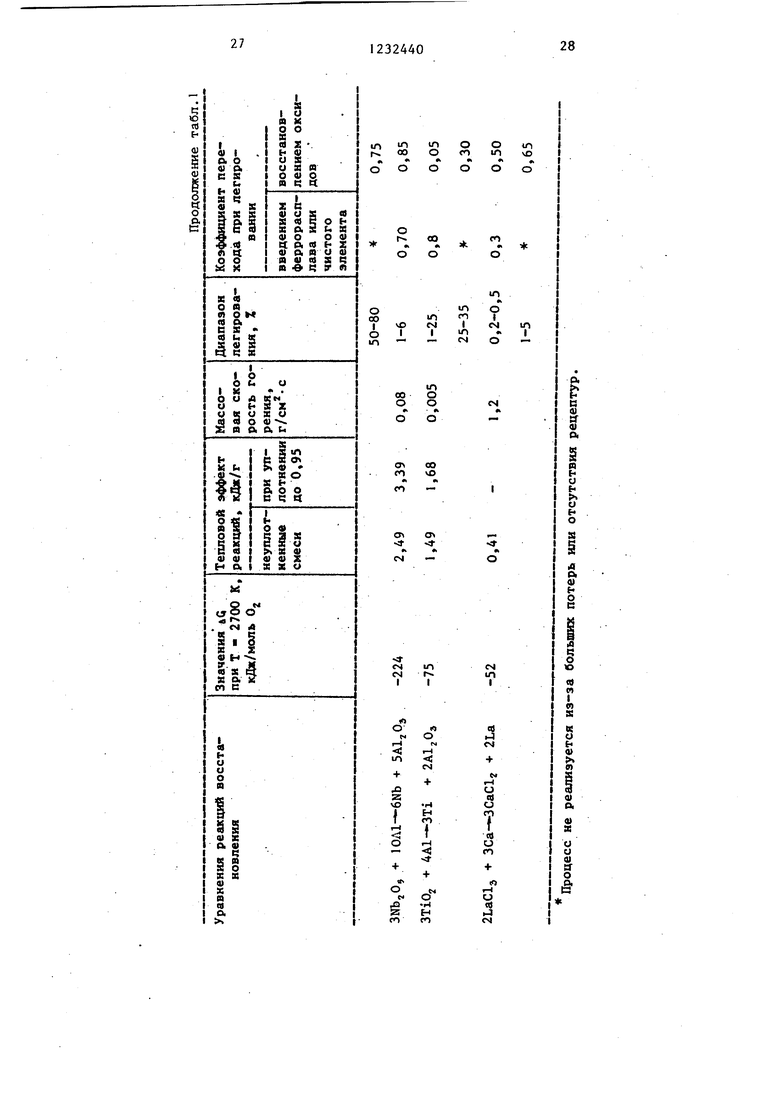

Б табл. 2 приведены термодинамические данные реакций восстановления оксидов марганца и железа алюминием. Предварительный лыбор производится на основе расчета тепловыделения и тЁмперат.ур горения основной и легирующей термитных смесей, затрат тепла на нагрев продуктов реакции их горения и происходящих при этом потерь железа и марганца (табл.2). Для перманганата калия этот расчет не производится в связи с отсутствием необходимых значений термодинамических функций в справочной лите- ратурю.

Определение температуры горения

и потерь марганца для смеси 6КМп04+ 14 А1 производится опытным путем. Эксперименты показывают, что горение этой смеси характеризуется чрезмерно высокой скоростью и больщими nor. терями марганца из-за сильного диспергирования продуктов реакции. Эти факторы в сочетании с профессиональной вредностью перманганата калия

15

сильно затрудняют его использование в целях легирования наплавленного металла,

Расчет и экспериментальная проверка остальных смесей показывают следующее.

Легирующая смесь 3 МпО + А А1 горит в парофазном режиме, а весь восстанавливаемый марганец испаряется, что делает его .малопригодным для получения наплавленного металла легированного марганцем.

Легирующая смесь 3 МпО + 2 А1 дает тепловыделения, недостаточные для плавления всей образукяцейся окиси алюминия, и не обеспечивает удовлетворительного формирования сварного соединения, а при горении смеси 3 + 8 А1 не расплавляется около 0,5 моль окиси алюминия и не обеспечивается удовлетворительное формирование (сварного соединения, а при горении смеси 3 Мп,04 + 8 А1 не расплавляется около 0,5 моль окиси алюминия, что приводит к образованию крупных окисных включений в наплавленном металле (марганец).

Дефицит тепловыделений легирующих смесей 3 №iO + 2 А1 и 3 Мп,04 + + 8 А1, равный соответственно 109 и 52 кДж, можно компенсировать в соответствии с предлагаемым способом за счет избыточных тепловыделений основных смесей 3 FeO +2 А1 и , + 2 А1, равных соответственно 186,2 -ц 430,4 кДж. Поскольку температура горения основной смеси + 2 А1 равна температуре кипения железа и приводит к потерям этого элемента из-за испарения, равным 17,5%, то для составления комплексной смеси он не используется. Для получения наплавленного металла, легированного марганцем, используются две комплексные смеси, В первой в качестве легирующей использована смесь 3 МпО + + 2 А1, а в качестве основной 3 FeO + 2 Fl, во второй использована легирующая смесь Mnj,0, + 2 А1 и основная смесь 3 Fe,04 + 8 А1.

Первая комплексная смесь дает суммарный избыток тепловыделений, равный 77,3 кДж, а вторая - суммарный избыток, равный 595,4 кДж. Для компенсации избытка тепловыделений второй смеси в нее вводится наполнитель, являющийся одновременно фпегматизатором горения.

3244016

При сварке стержней диаметром 25 мм из стали Е13П используется смесь ЗМпО + 3FeO + 4А1, содержащая следующие компоненты, мае.%:

Закись железа (FeO) 46-50 Алюминий14-20 Закись марганца (МпО)17-22 Графит0,15-0,8 Фторид кальция (CaF,)12-18

«О

Фторид кальция используется как плавень и флегматизатор для снижения массовой скорости горения основной смеси 3FeO + 2А1 до скорости гореиия легирующей смеси 3№iO + 2 А1, а также для связывания и удаления водорода из наплавленного металла. Все компоненты, кроме алюминия, представляют собой химически чистые вещества.

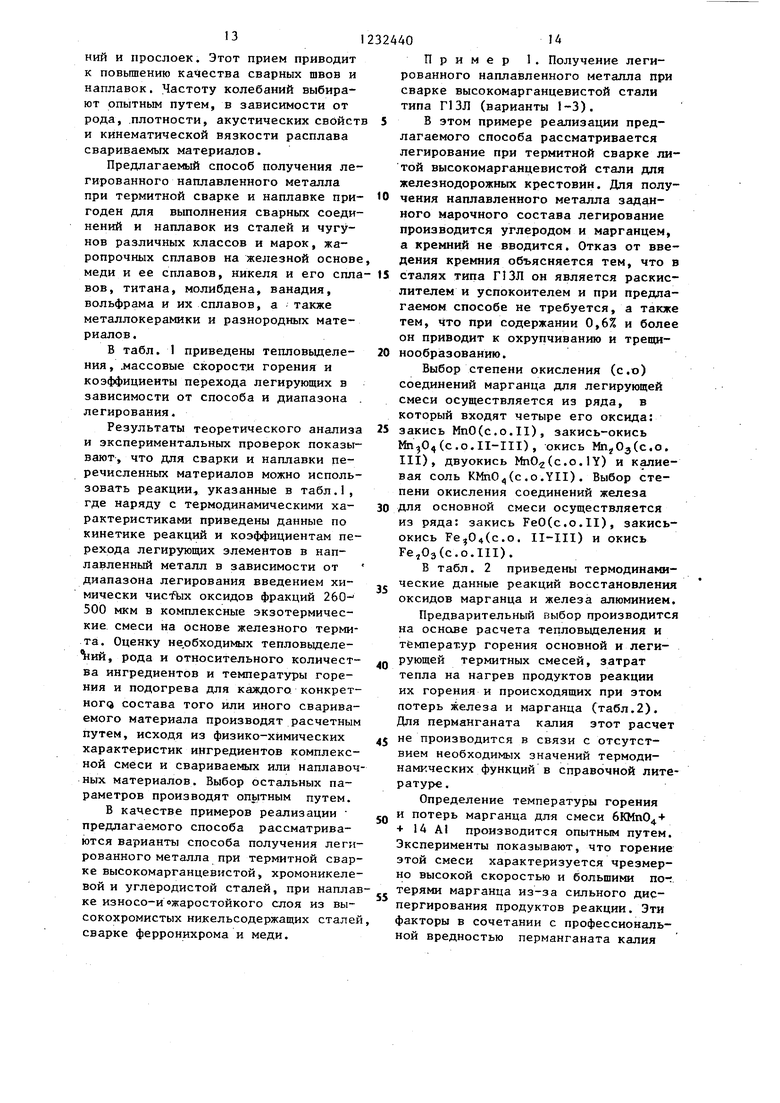

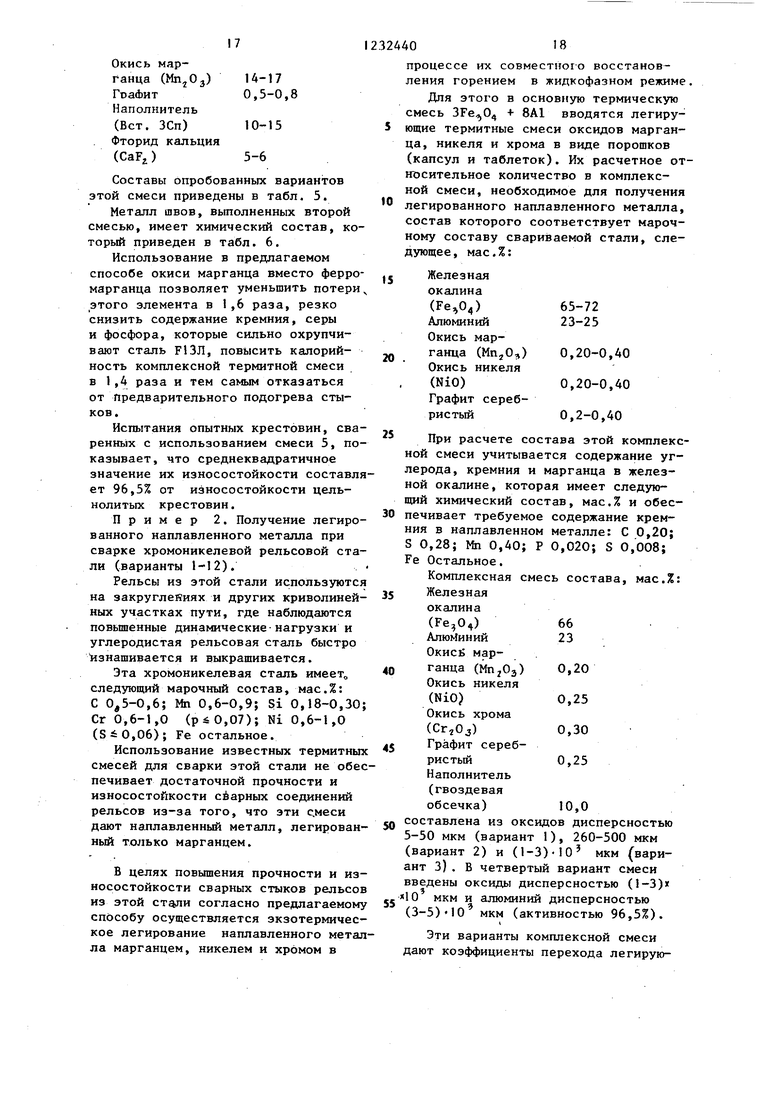

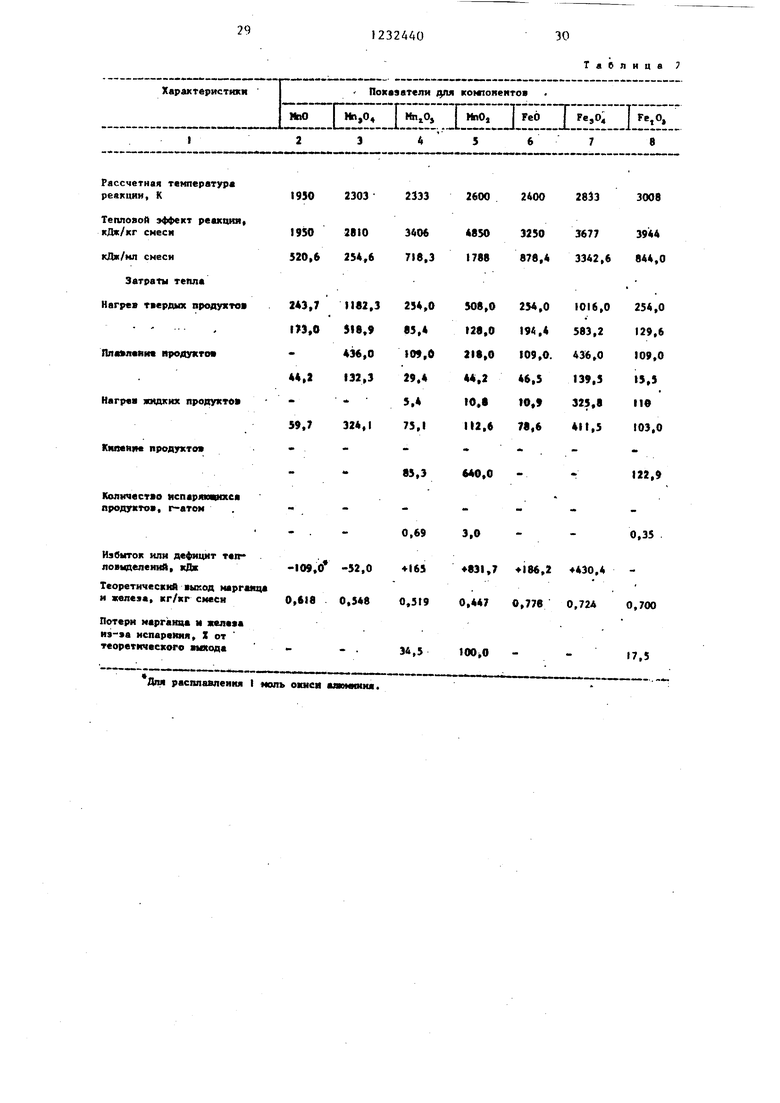

Состав опробовамиых варйаитов первой комплексной смеси приведен в табл. 3.

Опробованные варианты дают наплавленный металл, состав которого приведен в табл. 4.

Наплавленный металл ие имеет технологических дефектов и отвечает требованиям ГОСТа по механическим свойствам, но формально не соответствует этому ГОСТу по содержанию кремния, который попадает в наплавленный металл (также как фосфор и сера) за счет его разбавления свариваемой сталью, которая содержит 0,8% Si, 0,08% Р и .0,020% S.

В связи с формальным несоответствием при сварке опытных крестовин используется вторая комплексная смесь Mn-jOa + + lOAl. Железная окалина, входящая в эту смесь, содержит компоненты, мас.%: С 0,20,

Si 0,38; Мп 0,40; Р 0,010; S Oi008,

При расчете этой смеси учитывается также содержание перечисленных выще элементов в наполнителе (стружке из ВСтЗсп ), мас.%: С 0,18;

Si 0,28; №i 0,40; Р 0,04,и S 0,03.

Вторая комплексная смесь для сварки опытных крестовин имеет следующий состав, мас.%:

Железная

окалина

(Fe,04)

Алюминий

42-45 19-22

Окись марганца () 14-17 ГоаЛит 0,5-0,8 Наполнитель (Вст. ЗСп) 10-15 Фторид кальция (CaFj,) 5-6

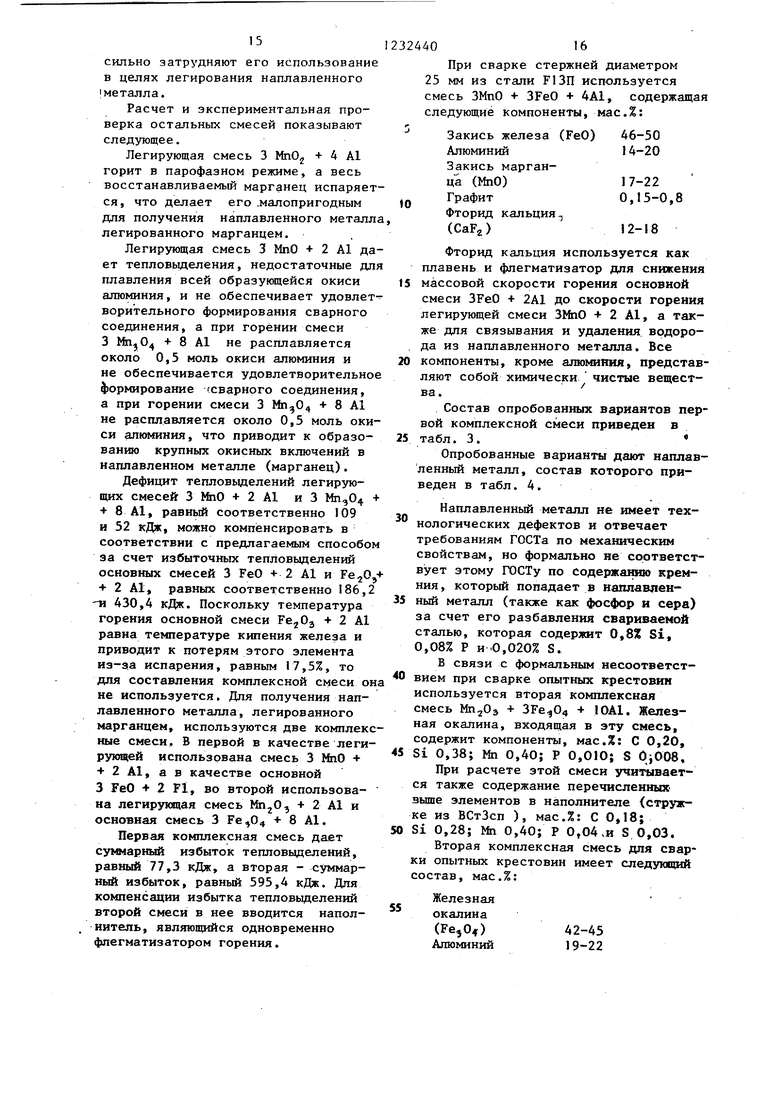

Составы опробоваиньгх вариантов этой смеси приведены в табл. 5.

Металл швов, выполненных второй смесью, имеет химический состав, который приведен в табл. 6.

Использование в предлагаемом способе окиси марганца вместо ферромарганца позволяет уменьшить потери этого элемента в 1,6 раза, резко снизить содержание кремния, серы и фосфора, которые сильно охрупчи- вают сталь Р13Л, повысить калорийность комплексной термитной смеси в 1,4 раза и тем самым отказаться от Предварительного подогрева стыков.

Испытания опытных крестовин, сва- peHHbix с использованием смеси 5, показывает, что среднеквадратичное значение их износостойкости составляет 96,5% от износостойкости цельнолитых крестовин.

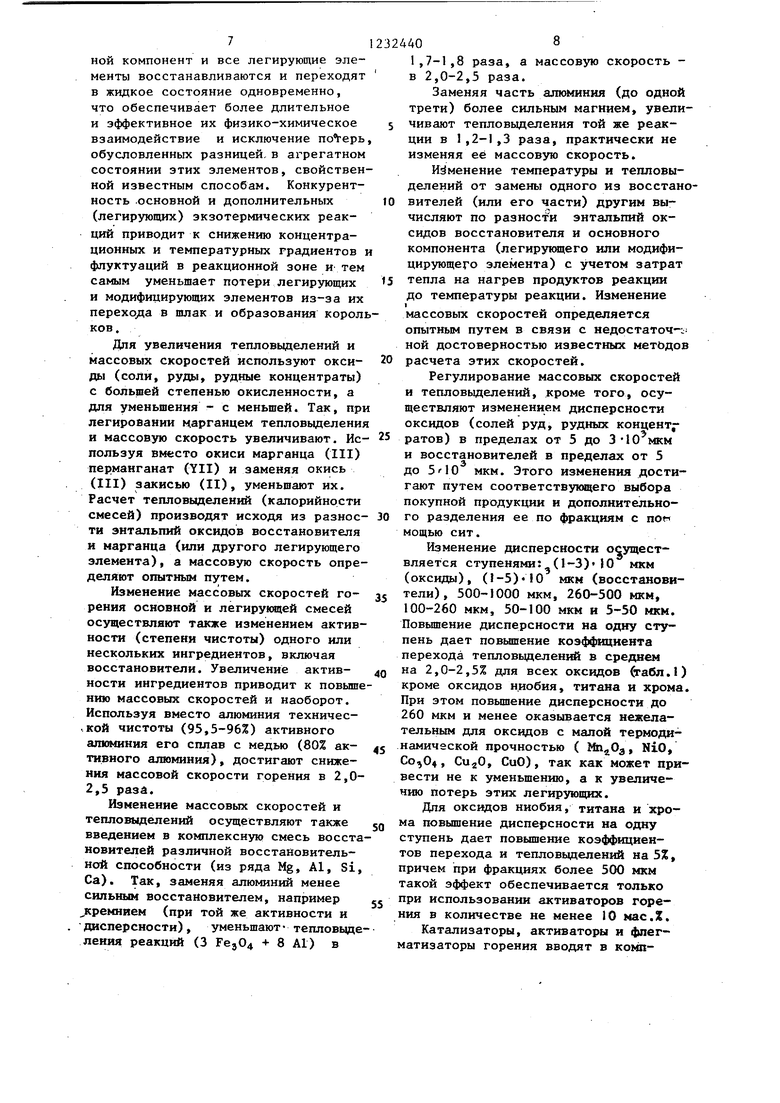

Пример 2. Получение легированного наплавленного металла при сварке хромоникелевой рельсовой стали (варианты 1-12).

Рельсы из этой стали используются на закруглейиях и других криволинейных участках пути, где наблюдаются повьшенные динамические-нагрузки и углеродистая рельсовая сталь быстро изнашивается и выкрашивается.

Эта хромоникелевая сталь имеет„ следую1ций марочный состав, мас.%: С 0,5-0,6; Мп 0,6-0,9; Si 0,18-0,30; Сг 0,6-1,0 (pi 0,07); Ni 0,6-1,0 (Si 0,06); Fe остальное.

Использование известных термитных смесей для сварки этой стали не обеспечивает достаточной прочности и износостойкости сбарных соединений рельсов из-за того, что зти с.меси дают наллавленный металл, легированный только марганцем.

В целях повышения прочности и износостойкости сварных стыков рельсов из этой стдли согласно предлагаемому способу осуществляется экзотермическое легирование наплавленного металла марганцем, никелем и хромом в

процессе их совместног-о восстановления горением в жидкофазном режиме.

Для этого в основную термическую смесь ЗЕе,,0 + 8А1 вводятся легирующие термитные смеси оксидов марганца, никеля и хрома в виде порошков (капсул и таблеток). Их расчетное относительное количество в комплексной смеси, необходимое для получения легированного наплавленного металла, состав которого соответствует марочному составу свариваемой стали, следующее, мас.%:

Железная окалина () Алюминий Окись марганца (,) Окись никеля (NiO)

Графит серебристый

65-72 23-25

0,20-0,40 0,20-0,40 0,2-0,40

При расчете состава этой комплексной смеси учитывается содержание углерода, кремния и марганца в железной окалине, которая имеет следующий химический состав, мас.% и обеспечивает требуемое содержание кремния в наплавленном металле: С 0,20; S 0,28; Ш 0,40; Р 0,020; S 0,008; Fe Остальное.

Комплексная смесь состава, мас.%:

Железная

окалина

(Fe,0) 66

Алюминий 23

Окиси марганца ()

Окись никеля

(NiO)

Окись хрома (.,) Графит серебристыйНаполнитель (гвоздевая обсечка) составлена

0,20 0,25 0,30 0,25

10,0

1 истё1ьлеис1 ИЗ ОКСИДОВ дисперсностью 5-50 мкм (вариант 1), 260-500 мкм (вариант 2) и (1-3)-10 мкм (вариант З). В четвертый вариант смеси введены оксиды дисперсностью (1-З)

«10 мкм и алюминий дисперсностью (3-5)«10 мкм (активностью 96,5%).

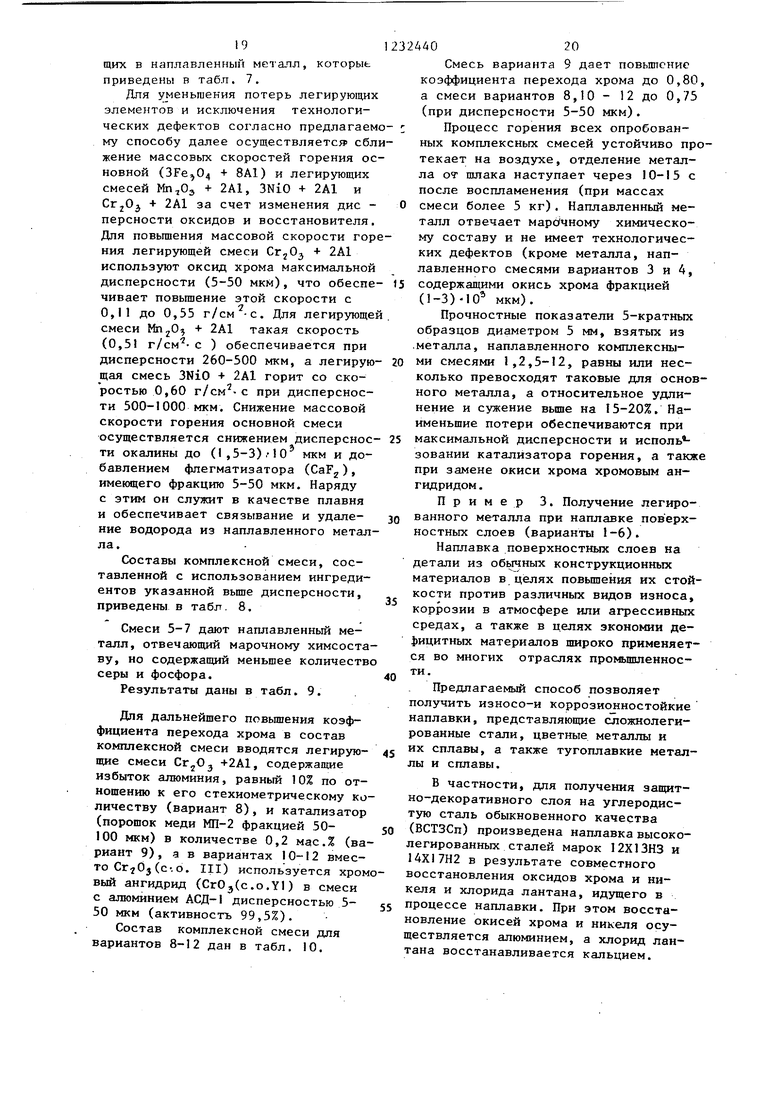

Эти варианты комплексной смеси дают коэффициенты перехода легирую19

тих в наплавленный металл, которые приведены в табл. 7.

Для уменьшения потерь легирующих элементов и исключения технологических дефектов согласно предлагаемму способу далее осуществляется сблжение массовых скоростей горения основной ( + 8А1) и легирующих смесей Мп,0э + 2А1, 3NiO + 2А1 и Сг.,0 + 2А1 за счет изменения дис - персности оксидов и восстановителя. Для повышения массовой скорости горния легирующей смеси + 2А1 используют оксид хрома максимальной дисперсности (5-50 мкм), что обеспечивает повышение этой скорости с 0,11 до 0,55 г/см -с. Для легирующе смеси + 2А1 такая скорость (0,5 г/см с ) обеспечивается при дисперсности 260-500 мкм, а легирующая смесь 3NiO + 2А1 горит со скоростью 0,60 при дисперсности 500-1000 мкм. Снижение массовой скорости горения основной смеси осуществляется снижением дисперсности окалины до (1,5-3) , 10 мкм и добавлением фпегматизатора (CaF), имеющего фракцию 5-50 мкм. Наряду с этим он служит в качестве плавня и обеспечивает связывание и удаление водорода из наплавленного металла.

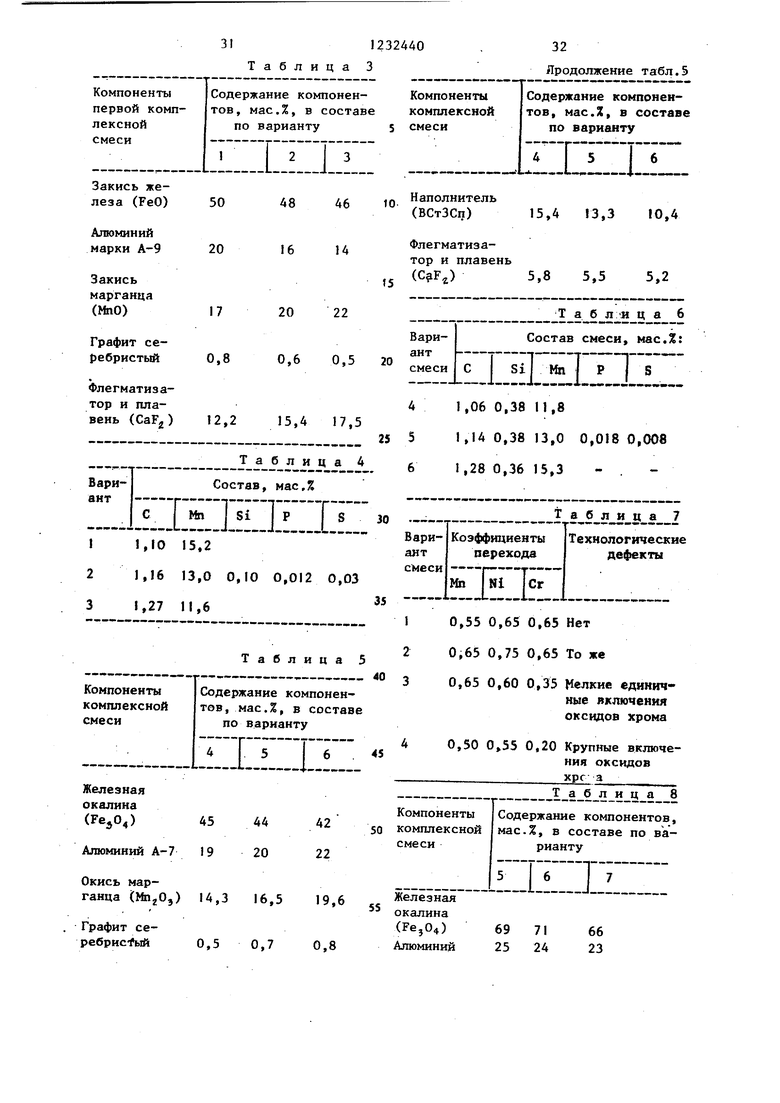

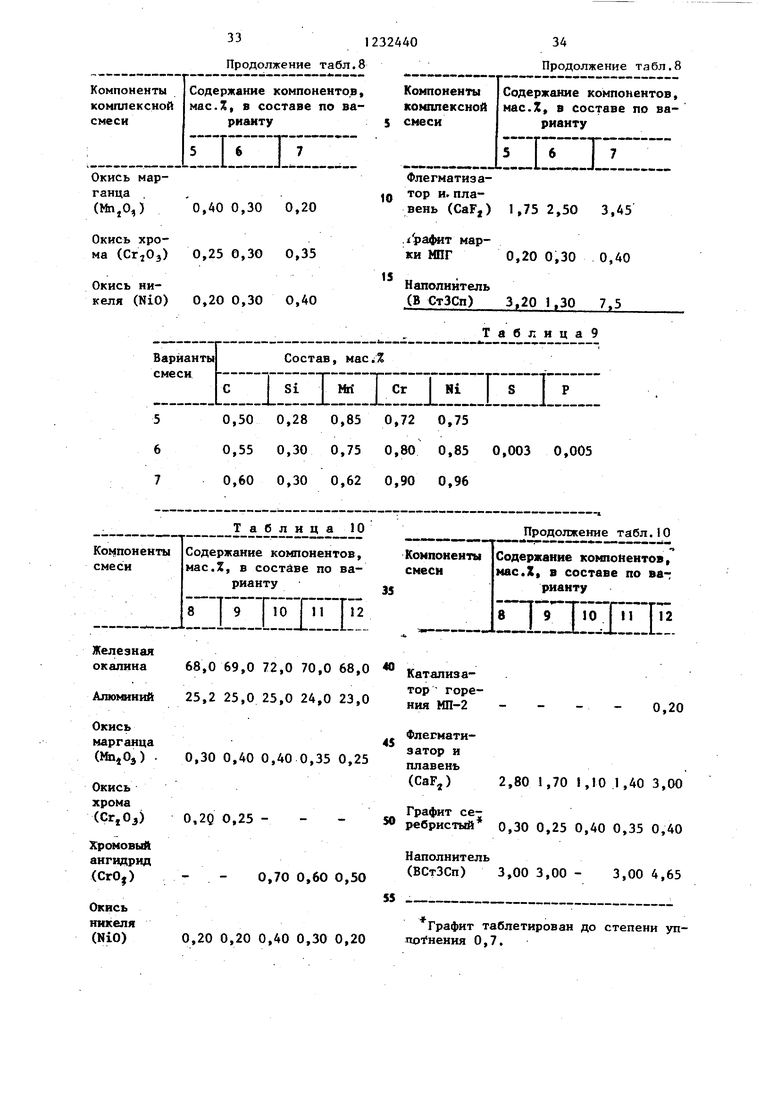

Составы комплексной смеси, составленной с использованием ингредиентов указанной вьш1е дисперсности, приведены в табл. 8.

Смеси 5-7 дают наплавленный металл, отвечающий марочному химсоставу, но содержащий меньшее количество серы и фосфора.

Результаты даны в табл. 9.

Для дальнейшего повьшения коэффициента перехода хрома в состав комплексной смеси вводятся легирующие смеси Сг,.,Оз 2А1, содержащие избыток алюминия, равный 10% по отношению к его стехиометрическому количеству (вариант 8), и катализатор (порошок меди МП-2 фракцией 50- 100 мкм) в количестве 0,2 мас.% (вариант 9), а в вариантах 10-12 вместо (с-.о. III) используется хромвый ангидрид (СгОз(с.о.1) в смеси с алюминием АСД-1 дисперсностью 5- 50 мкм (активность 99,5%).

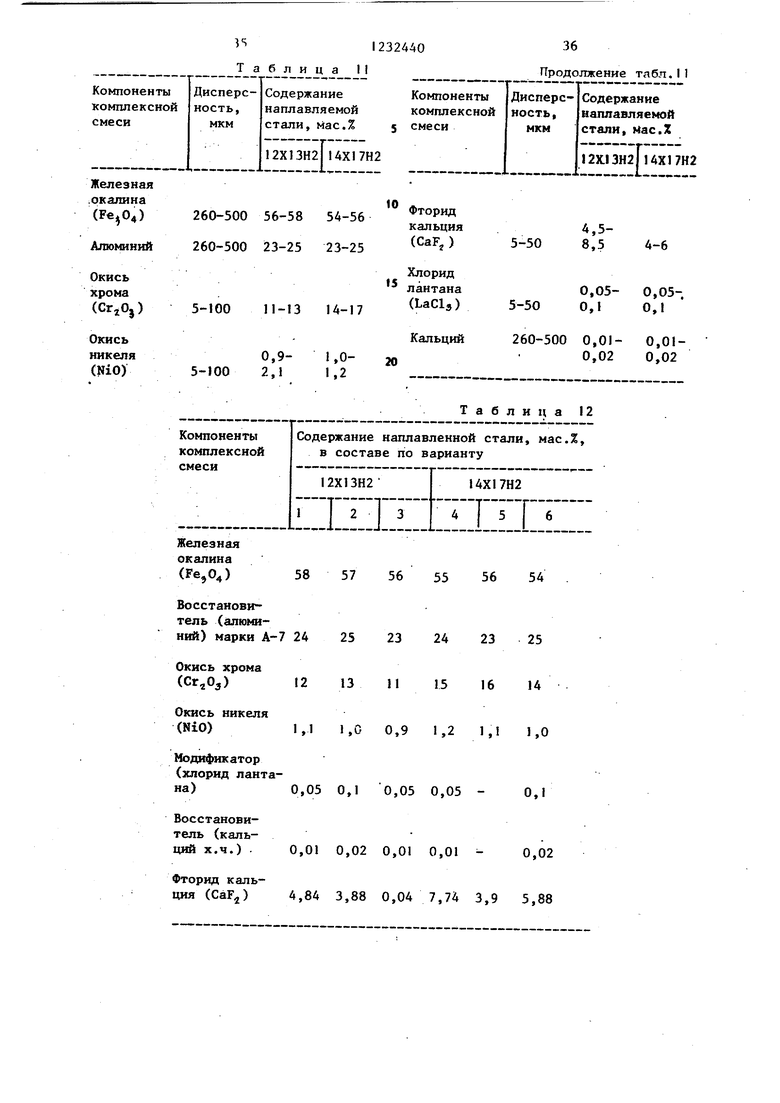

Состав комплексной смеси для вариантов 8-12 дан в табл. 10.

3244020

Смесь варианта 9 дает повьшгсние коэффициента перехода хрома до 0,80, а смеси вариантов 8,10 - 12 до 0,75 (при дисперсности 5-50 мкм). ; Процесс горения всех опробованных комплексных смесей устойчиво протекает на воздухе, отделение металла Of шлака наступает через 10-15 с после воспламенения (при массах О смеси более 5 кг). Наплавленный металл отвечает марс/чному химическому составу и не имеет технологических дефектов (кроме металла, наплавленного смесями вариантов 3 и 4, 15 содержащими окись хрома фракцией (1-3)-10 мкм).

Прочностные показатели 5-кратньгх образцов диаметром 5 мм, взятых из .металла, наплавленного комплексны- 20 ми смесями 1,2,5-12, равны или несколько превосходят таковые для основного металла, а относительное удлинение и сужение вьщ1е на 15-20%. Наименьшие потери обеспечиваются при 5 максимальной дисперсности и исполь - зовании катализатора гореиия, а также при замене окиси хрома хромовым ангидридом .

Пример 3. Получение легиро- 0 ванного ме-талла при наплавке пов ерх- ностньгх слоев (варианты 1-6).

Наплавка поверхностных слоев на детали из обычных конструкционных материалов в целях повышения их стойкости против различных видов износа, коррозии в атмосфере или агрессивных средах, а также в цепях экономии дефицитных материалов широко применяется во многих отраслях промьшшеннос- ти.

Предлагаемый способ позволяет получить износо-и коррозионностойкие наплавки, представляющие сложнолеги- рованные стали, цветные металлы и j их сплавы, а также тугоплавкие металлы и сплавы.

В частности, для получения защитно-декоративного слоя на углеродистую сталь обыкновенного качества

0 (ВСТЗСп) произведена наплавка высоколегированных сталей марок 12Х13НЗ и 14Х17Н2 в результате совместного восстановления оксидов хрома и никеля и хлорида лантана, идущего в

5 процессе наплавки. При этом восстановление окисей хрома и никеля осуществляется алюминием, а хлорид лантана восстанавливается кальцием.

5

0

21

Для уменьшения потерь лантана при подготовке смеси из-за налипания его хлорида на стенки смесителя и повышения коэффициента его перехода в наплавленный металл смесь 2LaCl + + ЗСа капсулируется без уплотнения .

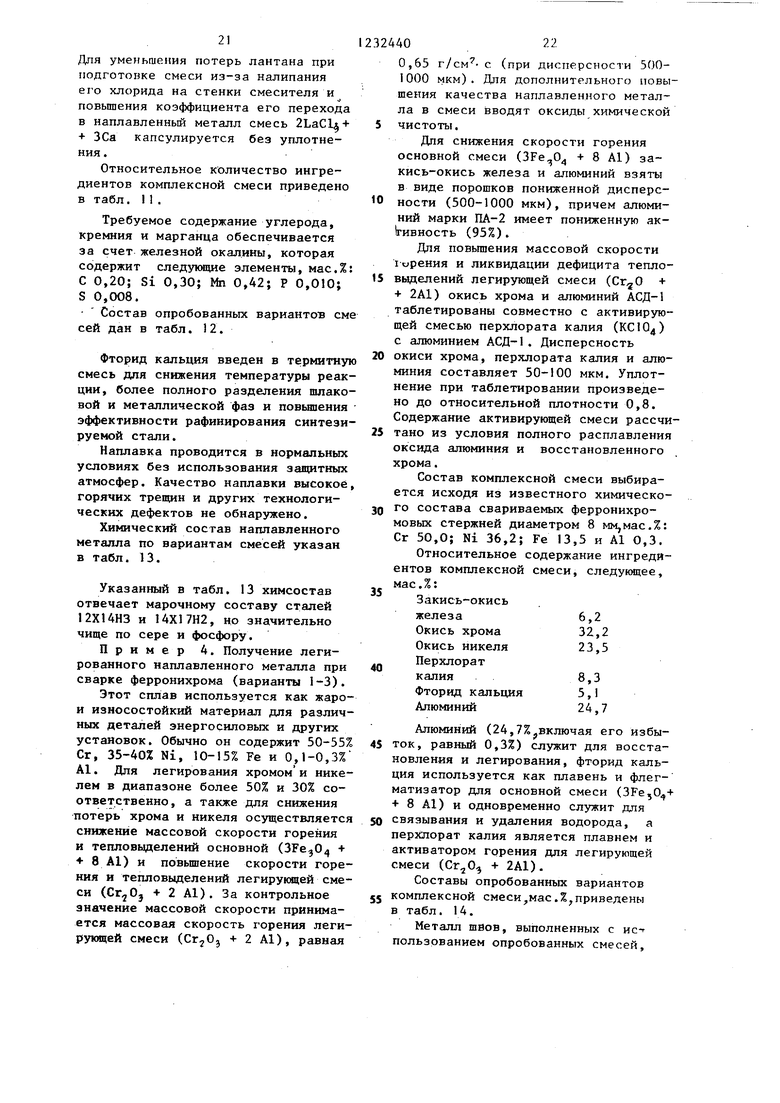

Относительное количество ингредиентов комплексной смеси приведено в табл. II.

Требуемое содержание углерода, кремния и марганца обеспечивается за счет железной окалины, которая содержит следующие элементы, мас.%: С 0,20; Si 0,30; Мп 0,42; Р 0,010; S 0,008.

Состав опробованных вариантов сме сей дан в табл. 12.

Фторид кальция введен в термитную смесь для снижения температуры реакции, более полного разделения шлаковой и металлической фаз и повьвпения эффективности рафинирования синтезируемой стали.

Наплавка проводится в нормальных условиях без использования защитных атмосфер. Качество наплавки высокое, горячих трещин и других технологических дефектов не обнаружено.

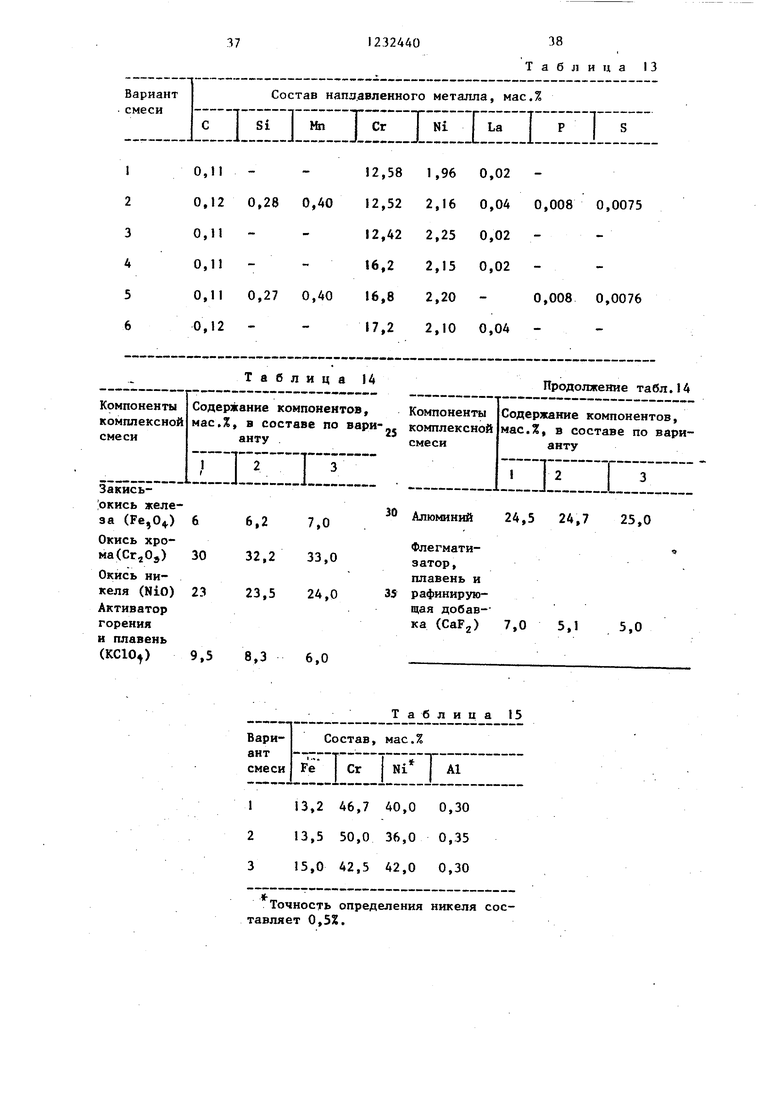

Химический состав наплавленного металла по вариантам смесей указан в табл.13.

Указанный в табл. 13 химсостав отвечает марочному составу сталей 12Х14НЗ и 14Х17Н2, но значительно чище по сере и фосфору.

Пример 4. Получение легированного наплавленного металла при сварке ферронихрома (варианты 1-3).

Этот сплав используется как жаро- и износостойкий материал для различных деталей энергоснловых и других установок. Обычно он содержит 50-55% Сг, 35-40% Ni, 10-15% Fe и 0,1-0,3% А1. Для легирования хромом и никелем в диапазоне более 50% и 30% соответственно, а также для снижения потерь хрома и никеля осуществляется снижение массовой скорости горения и тепловыделений основной ( +

8 А1) и повьшение скорости горения и тепловыделений легирующей смеси ( + 2 А1). За контрольное значение массовой скорости приннма- ется массовая скорость горения леги- рукяцей смеси (Cr-jO 2 А1), равная

3244022

0,63 с (при дисперсности 500- 1000 мкм). Для дополнительного повышения качества наплавленного металла в смеси вводят оксиды химической 5 чистоты.

Дпя снижения скорости горения основной смеси (,0 + 8 А1) закись-окись железа и алюминий взяты в виде порошков пониженной дисперс- 0 ности (500-1000 мкм), причем алюминий марки ПА-2 имеет пониженную активность (95%).

Для повышения массовой скорости Горения и ликвидации дефицита тепло- 15 выделений легирующей смеси ( + 2А1) окись хрома и алюминий АСД-1 таблетированы совместно с активирующей смесью перхлората калия (КСЮд) с алюминием АСД-1. Дисперсность 20 окиси хрома, перхлората калия и алюминия составляет 50-100 мкм. Уплотнение прн таблетировании произведено до относительной плотности 0,8. Содержание активирующей смеси рассчи- 25 тано из условия полного расплавления оксида алюминия и восстановленного хрома.

Состав комплексной смеси выбирается исходя из известного химическо- 30 го состава свариваемых ферронихро- мовых стержней диаметром 8 мм,мас.%: Сг 50,0; Ni 36,2; Fe 13,5 и А1 0,3.

Относительное содержание ингредиентов комплексной смеси, следукицее, мае.%:

Закись-окись

железа6,2

Окись хрома 32,2

Окись никеля 23,5

Перхлорат

калия8,3

Фторид кальция 5,1

Алюминий24,7

Алюминий (24,7% включая его избы- 45 ток, равный 0,3%) служит для восстановления и легирования, фторид кальция используется как плавень и флег- матизатор для основной смеси (3Fe, ь 8 А1) и одновременно служит для 50 связывания и удаления водорода, а перзшорат калия является плавнем и активатором горения для легирующей смеси ( + 2А1).

Составы опробованных вариантов 55 комплексной смеси,мас.%,приведены в табл. 14.

Металл щвов, выполненных с не- пользованием опробованных смесей.

35

40

23

имеет химический состав приведенный в табл,15.

Технологических дефектов в виде окисньгх включений, пор и непроваров на поперечных и продольных шлифах не обнаружено.

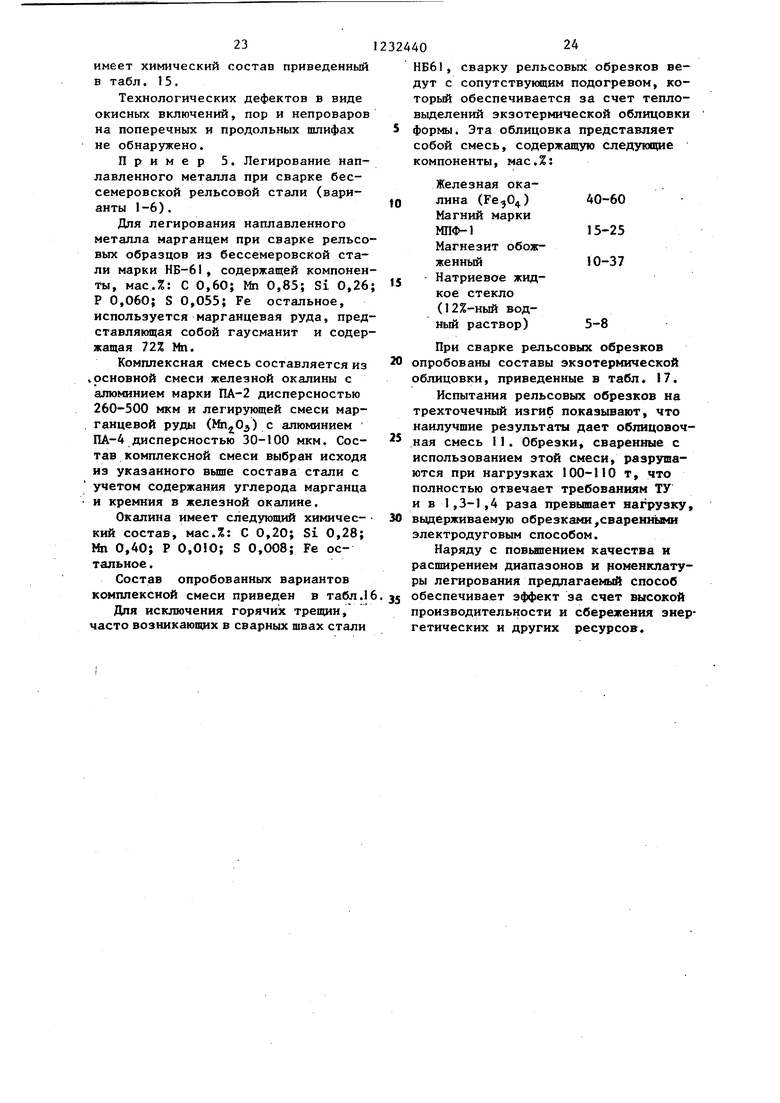

Пример 5. Легирование наплавленного металла при сварке бессемеровской рельсовой стали (варианты 1-6).

Дпя легирования наплавленного металла марганцем при сварке рельсовых образцов из бессемеровской стали марки НБ-61, содержащей компоненты, мас.%: С 0,60; Мп 0,85; Si 0,26; Р 0,060; S 0,055; Fe остальное, используется марганцевая руда, представляющая собой гаусманит и содержащая 72% Мп.

Комплексная смесь составляется из .основной смеси железной окалины с алюминием марки ПА-2 дисперсностью 260-500 мкм и легирующей смеси марганцевой руды () с алюминием ПА-4 дисперсностью 30-100 мкм. Состав комплексной смеси выбран исходя из указанного выше состава стали с учетом содержания углерода марганца и кремния в железной окалине.

Окалина имеет следующий химичес- кий состав, мас.%: С 0,20; Si 0,28; Мп 0,40; Р 0,010; S 0,008; Fe остальное .

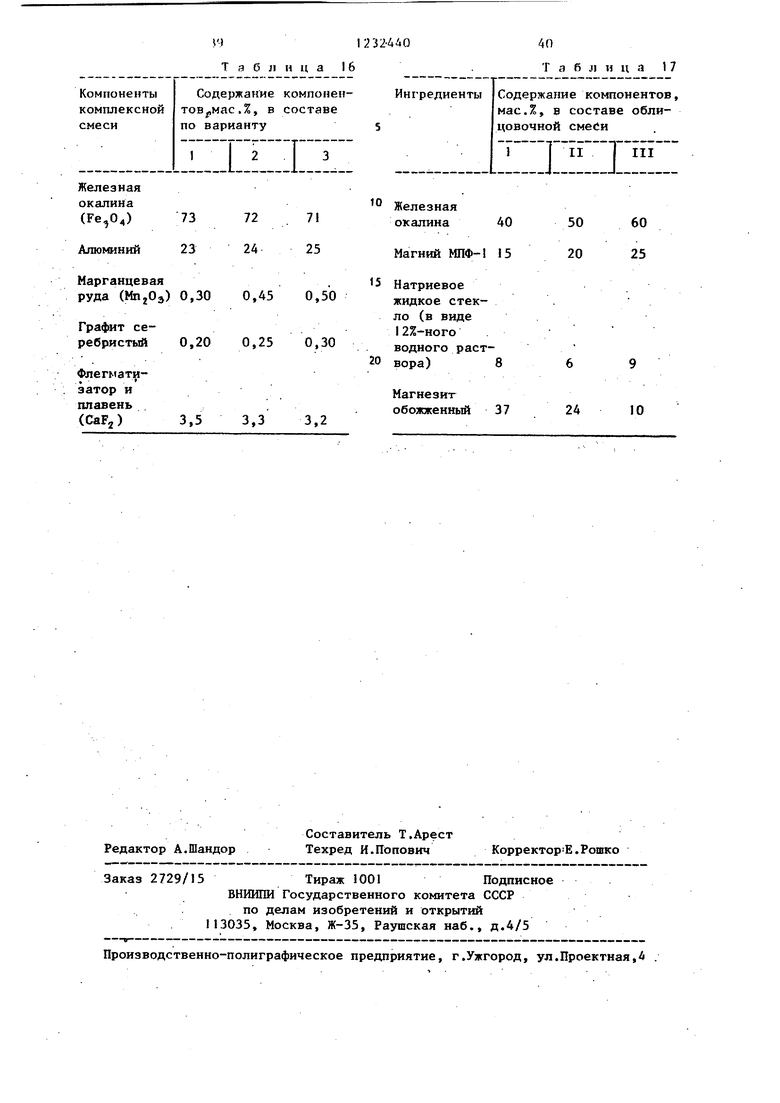

Состав опробованных вариантов комплексной смеси приведен в табл.16

Дпя исключения горячих тре1цин, часто возникающих в сварных швах стали

to

15

3244024

НБ61, сварку рельсовых обрезков ведут с сопутствующим подогревом, который обеспечивается за счет тепловыделений экзотермической облицовки 5 формы. Эта облицовка представляет собой смесь, содержащую следующие компоненты, мас.%:

Железная окалина () 40-60 Магний марки МПФ-115-25

Магнезит обожженный10-37Натриевое жидкое стекло (12%-ный водный раствор) 5-8

При сварке рельсовых обрезков 20 опробованы составы экзотермической облицовки, приведенные в табл. 17.

Испытания рельсовых обрезков на трехточечный изгиб показывают, что наилучшие результаты дает облицовочная смесь I1. Обрезки, сваренные с использованием этой смеси, разрушаются при нагрузках 100-110 т, что полностью отвечает требованиям ТУ и в 1,3-1,4 раза превышает нагрузку, 30 вьщерживаемую обрезками свареиными электродуговым способом.

Наряду с пов1Д11ением качества и расширением диапазонов и номенклатуры легирования предлагаемый способ обеспечивает эффект за счет высокой производительности и сбережения энергетических и других ресурсов.

25

35

Таблица 7

311232440

Таблица 3

11,10 15.2

21,16 13,0 0,10 0,012 0,03

31,27 11,6

Алюминий А-7 19

20

Окись марганца (MOjiO,) 14,3 16,5

Графит серебристый

0.5 0,7

22

19.6

0,8

32 Лродолжение табл.5

Компоненты комплексной смеси

Содержание компонентов, мас.%, в составе по варианту

Наполнитель (ВСтЗСп)

ZIlTZni.

15,4 13,3 10,4

Флегматиза- тор и плавень () 5,8

5.5

5,2

Вариантсмеси

5Л-2 S - Состав смеси, мас.%:

С I Sij Мп I Р I S

4 5 6

1,06 0,38 11,8

1,14 0,38 13,0 0,018 0,008

1,28 0,36 15,3 - .

30

Таблица 7

20,65 0,75 0,65 То же

30,65 0,60 0.33 Мелкие единичные включения оксидов хрома

40,50 0,20 Крупные включения оксидов

хрс а

Таблица 8

Железная

окалина

(Fej04)

Алюминий

69 71 25 24

66 23

331232А40

Продолжение табл.8

0,40 0,30 0,20

0,25 0,30 0,35

0,20 0,30 0,40

Состав, мас;%

С I Si Т Mri Т СгI Hi Is j Р

0,50 0,28 0,85 0,720,75

0,55 0,30 0,75 0,800,85 0,003 0,005

0,60 0,30 0,62 0,900,96

Таблица 10

Содержание компонентов.Компоненты

мас.%, в составе по ва-смеси

рианту35

8 I 9 Гю Гп l2

Железная окалина

Апюмииий

Окись марганца (JtoiOj) .

Окись хрома (Сг,0з)

Хромовый ангидрид (СгО,)

Окись

никеля

(NiO)

68,0 69,0 72,0 70,0 68,0 « КатализаТОО гоое- 25,2 25,0 25,0 24,0 23,0„ 2

0,20

45

Флегмати- затор и

0,300,400,400,350,25 вень

(CaF,) 2,80 1,70 1,10 1,403,00

0,2Q 0,25 Графит се- ребристый 0,30 0,25 0,40 0,35 0,40

Наполнитель 0,70 0,60 0,50 (ВСтЗСп) 3,00 3,00 - 3,00 4,65

55..

Графит таблетирован до степени уп- 0,20 0,20 0,40 0,30 0,20ttofнeния 0,7.

34 Продолжение табл.8

Компоненты Содержание компонентов, Mac.Z в составе по васмеси

рианту 5 f 6 17

Флегматизаin

f Q тор и. плавень (CaFj) 1,75 2,50 3,45

.х рафит марки МПГ 0,20 0,30 0,40

IS

Наполнитель

(В СтЗСп) 3,20 1,30 7.5

Таблица9

Продолжение табл.10

Содержаиие компонентов, Mac.Z, в составе по варианту

8 Т 9 Тю Гм l2

0,20

45

Флегмати- затор и

вень

Графит се- ребристый 0,30 0,25 0,40 0,35 0,40

1232440

Таблица II

7 24 25 23 24 23 25

12 13 11 15 16 14

1,1 1,0 0,9 1,2 1,1 J,0

0,05 0,1 0,05 0,05 - 0,1

0,01 0,02 0,01 0,01 - 0,02

4,84 3,88 0,04 7,74 3,9 5,88

Продолжение табл.I1

37

Таблица 14

30

6

23

6,2

32,2

23,5

9,5 8.3

7,0 33,0

24,0 6,0

113,2 46,7 40,0

213,5 50,0 36,0

315,0 42,5 42,0

Точность определения тавляет 0,5%.

1232440

38 Таблица 13

Продолжение табл.14

Зв Алюминий 24,5 24,7 25,0

Флегмати- затор, плавень и рафинирующая добав-- ка (CaFg)

7,0 5,1

5,0

Таблица 15

V)

Таблица 16

73 23

э) 0,30

0,20

3,5

72 24

0,45 0,25

3,3

71 25

0,50 0,30

3,2

Редактор А.Шандор

Составитель Т.Арест Техред И.Попович

Заказ 2729/15Тираж 1001Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

I 232-4АО

4П Т а б л и ц а

17

Натриевое жидкое стекло (в виде I2%-ного водного раствора) 8

37

24

10

Корректоров .Рошко

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав термитной смеси для сварки | 1983 |

|

SU1130445A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ, ЛЕГИРОВАННОЙ АЗОТОМ | 2010 |

|

RU2446215C2 |

| Состав термитной смеси | 2024 |

|

RU2833638C1 |

| ТЕРМИТНЫЙ СТЕРЖЕНЬ И СОСТАВ ТЕРМИТНОЙ СМЕСИ | 1998 |

|

RU2135340C1 |

| СПОСОБ РЕМОНТА ОГНЕУПОРНОЙ ФУТЕРОВКИ ПОДА ТЕПЛОВЫХ АГРЕГАТОВ МЕТОДОМ КЕРАМИЧЕСКОЙ НАПЛАВКИ И ТЕРМИТНО-ОГНЕУПОРНАЯ МАССА ДЛЯ КЕРАМИЧЕСКОЙ НАПЛАВКИ | 1999 |

|

RU2158403C1 |

| АЛЮМИНОТЕРМИТНАЯ РЕАКЦИОННАЯ СМЕСЬ ДЛЯ СВАРКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ МЕТОДОМ ПРОМЕЖУТОЧНОГО ЛИТЬЯ | 2010 |

|

RU2446928C1 |

| ШИХТА ДЛЯ ТЕРМИТНОЙ НАПЛАВКИ | 2003 |

|

RU2244614C1 |

| Состав термитной смеси | 1981 |

|

SU967740A1 |

| Состав термитной смеси для сварки чугуна | 1978 |

|

SU747657A1 |

| Состав термитной смеси | 1988 |

|

SU1526942A1 |

| Науменко B.C | |||

| и др | |||

| Термитная сварка рельсов | |||

| М.: Изд-во литературы по строительству, 1969, с | |||

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 0 |

|

SU74A1 |

| Состав термитной смеси для сварки чугуна | 1978 |

|

SU747657A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Хренов К.К | |||

| Сварка, резка и пайка металлов | |||

| М.: Магаиностроение, 1970, с | |||

| Ротационный колун | 1919 |

|

SU227A1 |

| Термитная смесь | 1947 |

|

SU77895A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Термитная смесь | 1939 |

|

SU73197A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Баптиэманский В.И | |||

| и др | |||

| Раскисление и легирование стали экзотермическими ферросплавами | |||

| Киев, Техника, 1970, с | |||

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

Авторы

Даты

1986-05-23—Публикация

1984-06-13—Подача