Изобретение относится к обработке осадков, образующихся в процессе очистки природных и сточных вод, и может быть использовано при опреснении соленых .вод.

Целью изобретения является повыше- ние надежности работы установки за счет обеспечения стабильных теплопередающих характеристик и сокращение эксплуатационных затрат.

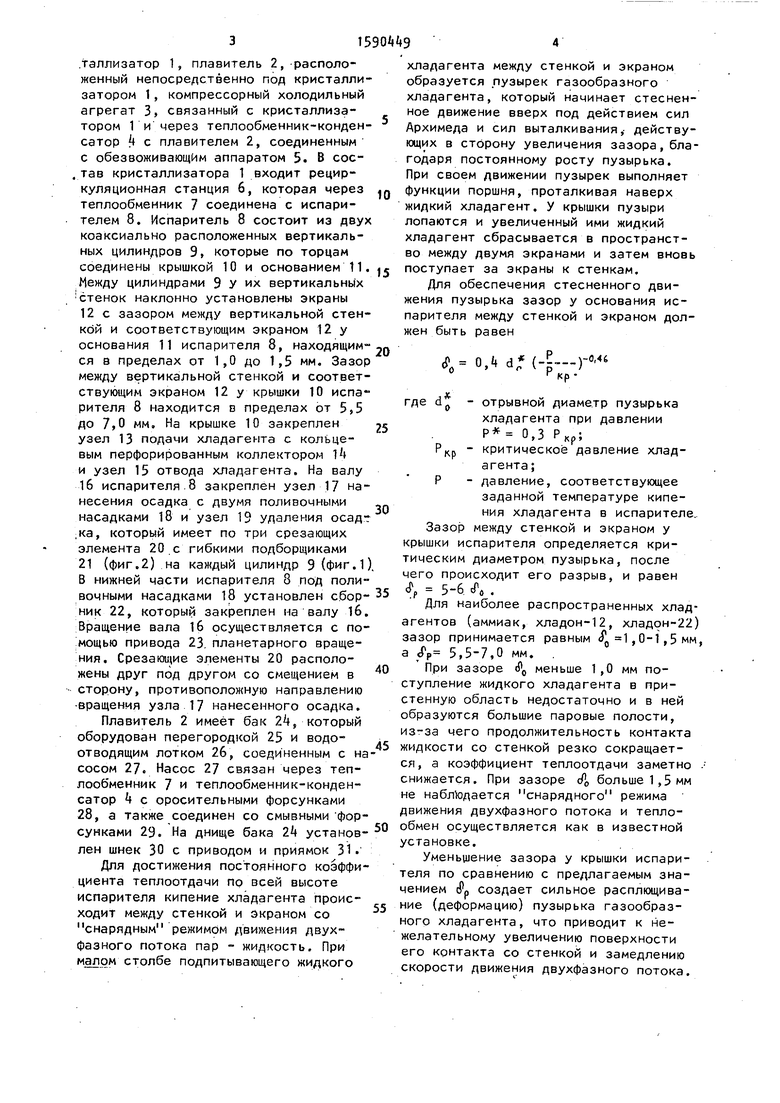

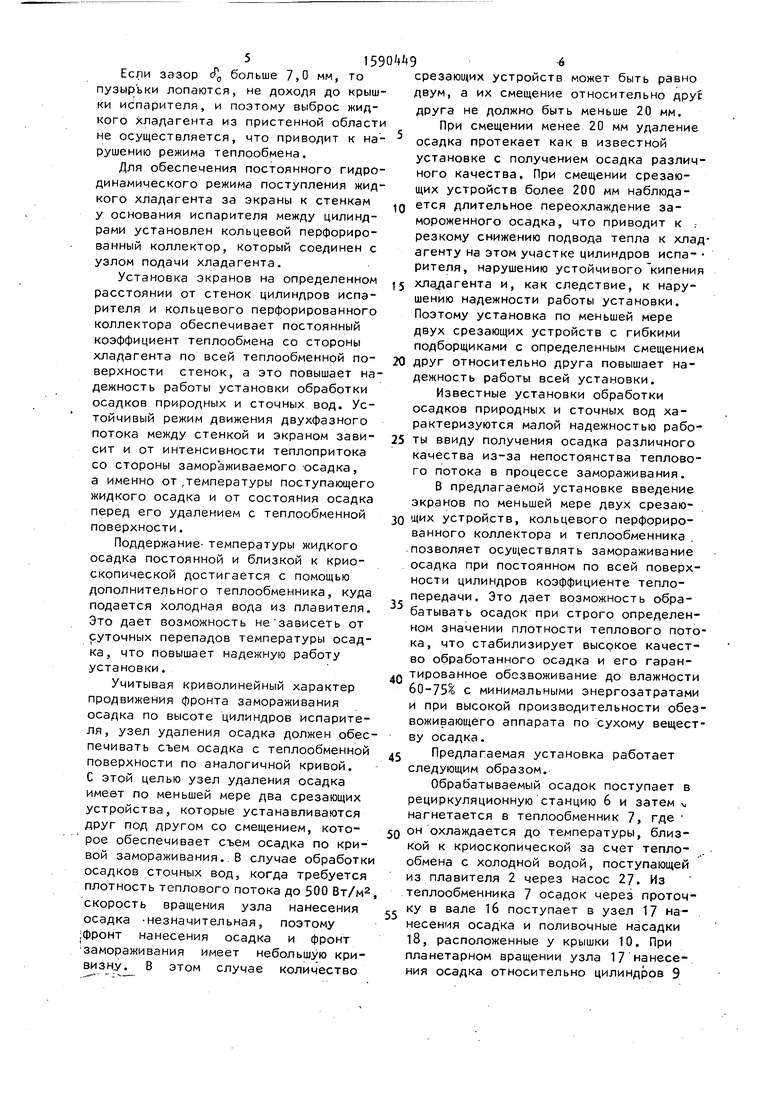

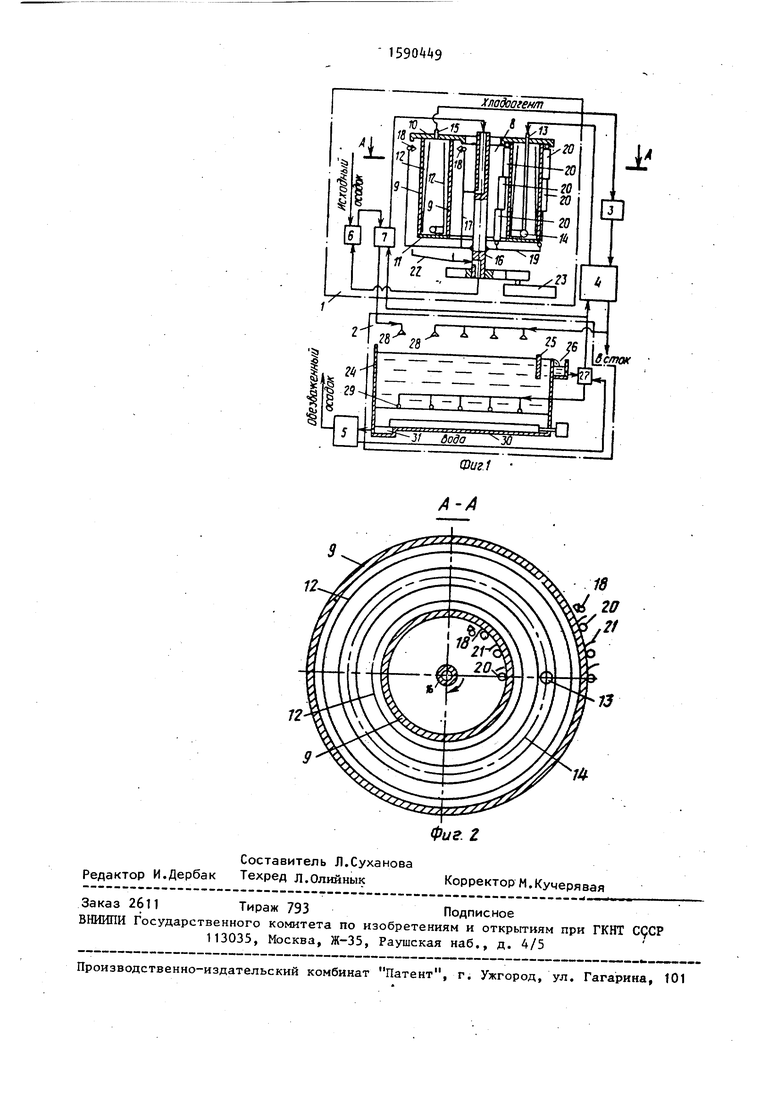

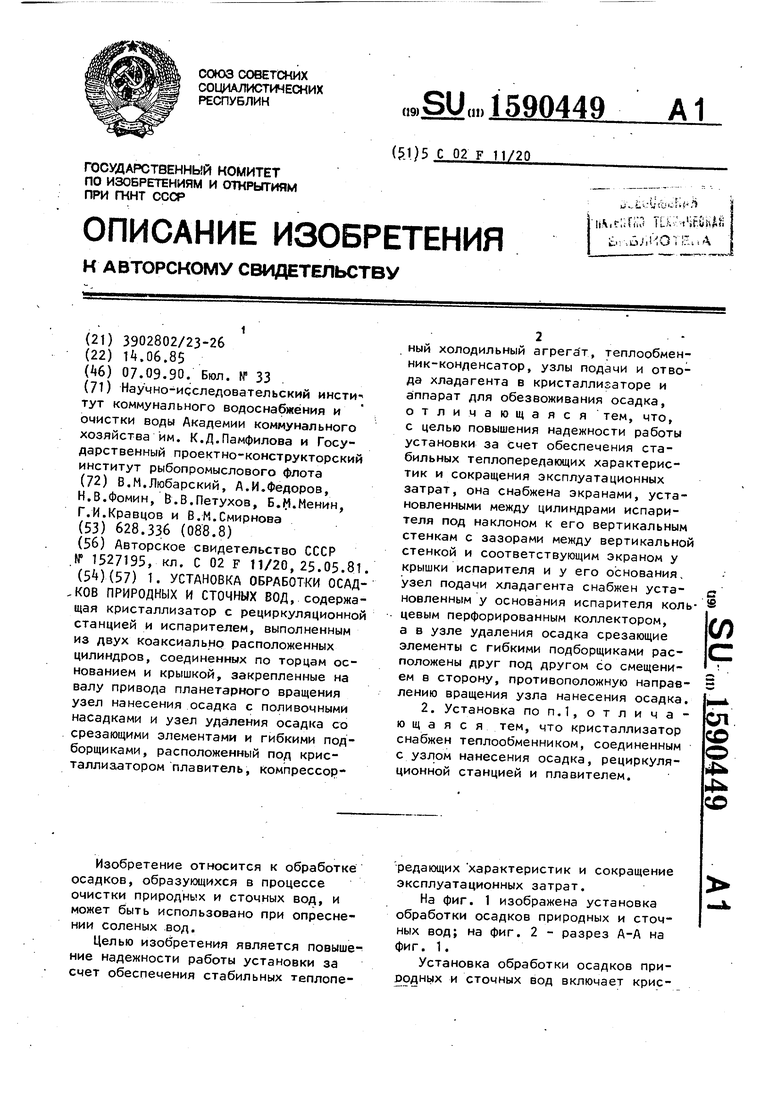

На фиг. 1 изображена установка обработки осадков природных и сточных вод; на фиг. 2 - разрез А-А на фиг. 1.

Установка обработки осадков приводных и сточных вод включает крис31590 i 9

.таллизатор 1, плавитель 2, -расположенный непосредственно под кристаллизатором 1, компрессорный холодильный агрегат 3, связанный с кристаллизатором Г и через теплообменник-конденсатор с плавителем 2, соединенным с обезвоживающим аппаратом 5. В сос- . тав кристаллизатора 1 входит рецирхладагента между стенкой и экраном образуется пузырек газообразного хладагента, который начинает стесненное движение вверх под действием сил Архимеда и сил выталкивания,- действующих в сторону увеличения зазора, благодаря постоянному росту пузырька. При своем движении пузырек выполняет

куляционная станция 6, которая через д функции поршня, проталкивая наверх

15

25

теплообменник 7 соединена с испарителем 8. Испаритель 8 состоит из двух коаксиально расположенных вертикальных цилиндров 9, которые по торцам соединены крышкой 10 и основанием 11. Между цилиндрами 9 У их вертикальных стенок наклонно установлены экраны 12 с зазором между вертикальной стенкой и соответствующим экраном 12 у основания 11 испарителя 8, находящим- п ся в пределах от 1,0 до 1,5 мм. Зазор между вертикальной стенкой и соответствующим экраном 12 у крышки 10 испарителя 8 находится в пределах от до 7,0 мм. На крышке 10 закреплен узел 13 подачи хладагента с кольцевым перфорированным коллектором 1 и узел 15 отвода хладагента. На валу 16 испарителя В закреплен узел 17 нанесения осадка с двумя поливочными насадками 18 и узел 19 удаления осад- .ка, который имеет по три срезающих элемента 20 с гибкими подборщиками 21 (фиг.2) на каждый цилиндр 9{фиг.1). В нижней части испарителя 8 под поливочными насадками 18 установлен сбор- 35 ник 22, который закреплен на валу 1б. Вращение вала 1б осуществляется с по- мощью привода 23. планетарного вращения. Срезакдцие элементы 20 расположены друг под другом со смещением в сторону, противоположную направлению вращения узла 17 нанесенного осадка. Плавитель 2 имеет бак 24 который оборудован перегородкой 25 и водо- отводящим лотком 26, соединенным с насосом 27. Насос 27 связан через теплообменник 7 и теплообменник-конденсатор k с оросительными форсунками

жидкий хладагент. У крышки пузыри лопаются и увеличенный ими жидкий хладагент сбрасывается в пространство между двумя экранами и затем вновь поступает за экраны к стенкам.

Для обеспечения стесненного движения пузырька зазор у основания испарителя между стенкой и экраном должен быть равен

(Р О,Ц d (

кргде d,

кр

30

40

45

отрывной диаметр пузырька хладагента при давлении

р О р - f кр

критическое давление хладагента;

Р - давление, соответствующее заданной температуре кипения хладагента в испарителе Зазор между стенкой и экраном у крышки испарителя определяется критическим диаметром пузырька, после чего происходит его разрыв, и равен Р 5-6 tT, .

Для наиболее распространенных хлад агентов (аммиак, хладон-12, хладон-22 зазор принимается равным 1,0-1,5 мм а ,р 5,5-7,0 мм. .

При зазоре (Р меньше 1 ,0 мм поступление жидкого хладагента в пристенную область недостаточно и в ней образуются большие паровые полости, из-за чего продолжительность контакта жидкости со стенкой резко сокращается, а коэффициент теплоотдачи заметно снижается. При зазоре больше 1,5 мм не нaблtoдaeтcя снарядного режима движения двухфазного потока и тепло28, а также соединен со смывными форсунками 29. На днище бака 2k установ- 0 осуществляется как в известной

установке.

Уменьшение зазора у крышки испарителя по сравнению с предлагаемым знален шнек 30 с приводом и приямок 31.

Для достижения постоянного коэффициента теплоотдачи пр всей высоте испарителя кипение хладагента происходит между стенкой и экраном со снарядным режимом движения двухфазного потока пар - жидкость. При малом столбе подпитывающего жидкого

чением сРр создает сильное расплющива- 55 ние (деформацию) пузырька газообразного хладагента, что приводит к нежелательному увеличению поверхности его контакта со стенкой и замедлению скорости движения двухфазного потока.

хладагента между стенкой и экраном образуется пузырек газообразного хладагента, который начинает стесненное движение вверх под действием сил Архимеда и сил выталкивания,- действующих в сторону увеличения зазора, благодаря постоянному росту пузырька. При своем движении пузырек выполняет

функции поршня, проталкивая наверх

жидкий хладагент. У крышки пузыри лопаются и увеличенный ими жидкий хладагент сбрасывается в пространство между двумя экранами и затем вновь поступает за экраны к стенкам.

Для обеспечения стесненного движения пузырька зазор у основания испарителя между стенкой и экраном должен быть равен

(Р О,Ц d (

кр

где d,

кр

отрывной диаметр пузырька хладагента при давлении

р О р - f кр

критическое давление хладагента;

Р - давление, соответствующее заданной температуре кипения хладагента в испарителе.. Зазор между стенкой и экраном у крышки испарителя определяется критическим диаметром пузырька, после чего происходит его разрыв, и равен Р 5-6 tT, .

Для наиболее распространенных хладагентов (аммиак, хладон-12, хладон-22) зазор принимается равным 1,0-1,5 мм, а ,р 5,5-7,0 мм. .

При зазоре (Р меньше 1 ,0 мм поступление жидкого хладагента в пристенную область недостаточно и в ней образуются большие паровые полости, из-за чего продолжительность контакта жидкости со стенкой резко сокращается, а коэффициент теплоотдачи заметно -- снижается. При зазоре больше 1,5 мм не нaблtoдaeтcя снарядного режима движения двухфазного потока и тепло« мен осуществляется как в известной

Уменьшение зазора у крышки испарителя по сравнению с предлагаемым значением сРр создает сильное расплющива- ние (деформацию) пузырька газообразного хладагента, что приводит к нежелательному увеличению поверхности его контакта со стенкой и замедлению скорости движения двухфазного потока.

51590 4 «9-6

Если зазор сГд больше 7,0 мм, то срезающих устройств может быть равно

пузырьки лопаются, не дохоля до крышки испарителя, и поэтому выброс жидкого хлалагента из пристенной области не осуществляется, что приволит к нарушению режима теплообмена.

Для обеспечения постоянного гидродинамического режима поступления жидкого хладагента за экраны к стенкам у основания испарителя между цилиндрами установлен кольцевой перфорированный коллектор, который соединен с узлом подачи хладагента.

Установка экранов на определенном расстоянии от стенок цилиндров испарителя и кольцевого перфорированного коллектора обеспечивает постоянный коэффициент теплообмена со стороны хладагента по всей теплообменной поверхности стенок, а это повышает надежность работы установки обработки осадков природных и сточных вод. Устойчивый режим движения двухфазного потока между стенкой и экраном зависит и от интенсивности теплопритока со стороны замораживаемого -осадка, а именно от ,температуры поступающего жидкого осадка и от состояния осадка перед его удалением с теплообменной поверхности.

Поддержание- температуры жидкого осадка постоянной и близкой к крио- скопической достигается с помощью дополнительного теплообменника, куда

двум, а их смещение относительно друс друга не должно быть меньше 20 мм.

При смещении менее 20 мм удаление осадка протекает как в известной установке с получением осадка различного качества. При смещении срезающих устройств более 200 мм наблюда- д ется длительное переохлаждение замороженного осадка, что приводит к . резкому снижению подвода тепла к хлад агенту на этом участке цилиндров испа- рителя, нарушению устойчивого кипения 15 wiaflareHTa и, как следствие, к нарушению надежности работы установки. Поэтому установка по меньшей мере двух срезающих устройств с гибкими подборщиками с определенным смещением 20 друг относительно друга повышает надежность работы всей установки.

Известные установки обработки осадков природных и сточных вод характеризуются малой надежностью рабо- 25 ты ввиду получения осадка различного качества из-за непостоянства теплового потока в процессе замораживания.

В предлагаемой установке введение экранов по меньшей мере двух срезаю- 30 щих устройств, кольцевого перфорированного коллектора и теплообменника позволяет осуществлять замораживание осадка при постоянном по всей поверхности цилиндров коэффициенте теплопередачи. Это дает возможность обра If . .v-K -H - J J 1 DUOMumnui, I ь uupd

подается холодная вода из плавителя. 35 g,,,,, осадок при строго определен.1tf n OTRi OkJi Vl/LJi -v Tt .-т-l f..

Это дает возможность не зависеть от суточных перепадов температуры осадка , что повышает надежную работу установки.

Учитывая криволинейный характер продвижения фронта замораживания осадка по высоте цилиндров испарителя, узел удаления осадка должен обеспечивать съем осадка с теплообменной поверхности по аналогичной кривой. С этой целью узел удаления осадка имеет по меньшей мере два срезающих устройства, которые устанавливаются друг под другом со смещением, которое обеспечивает съем осадка по кривой замораживания.. В случае обработки осадков сточных вод, когда требуется плотность теплового потока до 500 Вт/м, скорость вращения узла нанесения осадка -незначительная, поэтому ;фронт нанесения осадка и фронт замораживания имеет небольшую кри- этом случае количество

ном значении плотности теплового пото ка, что стабилизирует высокое качество обработанного осадка и его гаран- Q тированное обезвоживание до влажности 60-75% с минимальными энергозатратами и при высокой производительности обез воживающего аппарата по сухому вещест ву осадка.

45 Предлагаемая установка работает следующим образом.

Обрабатываемый осадок поступает в рециркуляционную станцию 6 и затем v нагнетается в теплообменник 7, где 50 он охлаждается до температуры, близкой к криоскопической за счет теплообмена с холодной водой, поступающей из плавителя 2 через насос 27. Из теплообменника 7 осадок через проточ- JJ ку в вале 1б поступает в узел 17 нанесения осадка и поливочные насадки 18, расположенные у крышки 10. При планетарном вращении узла 17 нанесения осадка относительно цилиндров 9

двум, а их смещение относительно друс друга не должно быть меньше 20 мм.

При смещении менее 20 мм удаление осадка протекает как в известной установке с получением осадка различного качества. При смещении срезающих устройств более 200 мм наблюда- ется длительное переохлаждение замороженного осадка, что приводит к . резкому снижению подвода тепла к хладагенту на этом участке цилиндров испа- рителя, нарушению устойчивого кипения wiaflareHTa и, как следствие, к нарушению надежности работы установки. Поэтому установка по меньшей мере двух срезающих устройств с гибкими подборщиками с определенным смещением друг относительно друга повышает надежность работы всей установки.

Известные установки обработки осадков природных и сточных вод характеризуются малой надежностью рабо- ты ввиду получения осадка различного качества из-за непостоянства теплового потока в процессе замораживания.

В предлагаемой установке введение экранов по меньшей мере двух срезаю- щих устройств, кольцевого перфорированного коллектора и теплообменника позволяет осуществлять замораживание осадка при постоянном по всей поверхности цилиндров коэффициенте теплопередачи. Это дает возможность обра. .v-K -H - J J 1 DUOMumnui, I ь uupd

g,,,,, осадок при строго определен.

ном значении плотности теплового потока, что стабилизирует высокое качество обработанного осадка и его гаран- Q тированное обезвоживание до влажности 60-75% с минимальными энергозатратами и при высокой производительности обезвоживающего аппарата по сухому веществу осадка.

45 Предлагаемая установка работает следующим образом.

Обрабатываемый осадок поступает в рециркуляционную станцию 6 и затем v нагнетается в теплообменник 7, где 50 он охлаждается до температуры, близкой к криоскопической за счет теплообмена с холодной водой, поступающей из плавителя 2 через насос 27. Из теплообменника 7 осадок через проточ- JJ ку в вале 1б поступает в узел 17 нанесения осадка и поливочные насадки 18, расположенные у крышки 10. При планетарном вращении узла 17 нанесения осадка относительно цилиндров 9

715904 9

из поливочных насддок 18.изливается осадок и poBHb iM тонким слоем наносится на теплообменные поверхности цилиндров. 9. Стекающий с поверхностей избыток осадка собирается в сборнике 22 и отводится обратно в рециркуляционную станцию 6.

Замораживание осадка происходит за счет теплообмена с хладагентом, ю кипящим между цилиндрами 9 и экранами 12, куда он поступает из перфорированного коллектора ,1 узла 13 пода- .чи хладагента. Образующиеся при кипе- пары хладагента поступают в узел 15 Т5 отвода хладагента и затем в компрессорный холодильный агрегат 3.

- Замороженный на цилиндрах 9 осадок удаляется срезающими элементами 20, которые установлены друг под дру- 20 гом со смещением в сторону, противоположную вращению вала 1б по профилю кривой фронта замораживания. За каждым срезающим элементом 20 закреплен

8

пающего из рециркуляционной станции 6 в испаритель 8.

Нагретая в теплообменнике-конденсаторе 4 и теплообменнике 7 вода поступает в оросительные форсунки 28. Избыток теплой воды сбрасывается в канализационный сток или используется для технологических целей.

Некоторое количество воды из насоса 27 поступает в смывные форсунки 29, с помощью которых твердые вещества осадка подаются к шнеку 30 и затем в приямок 31. Из приямка 31 твердые вещества осадка с небольшим количеством воды поступают в обезвоживающий аппарат 5. После обезвоживающего аппарата 5 обезвоженный осадок направляется на место складирования, а отфильтрованная вода поступает в насос 27.

Благодаря оборудованию установки теплообменником 7, экранами 12, перфорированным коллектором 1, смещенгибкий подборщик 21, полностью очища- 25 ными друг относительно друга срезаю- юи4ий поверхность цилиндров 9 от замороженного осадка.

Срезанный осадок падает в бак 2 плавителя 2, где за счет непосредственного теплообмена с теплой водой, 30 равномерно распределяемой оросительными форсунками 28, происходит оттаивание осадка. В процессе гравитационного отстаивания в баке 2 осадок разщими элементами 20 создаются условия для ведения процесса замораживания осадка при строго определенном тепловом потоке по всей поверхности цилиндров 9, что повышает надежность работы как отдельных узлов, так и всей установки в целом.

В предлагаемой установке обработки осадков природных и сточных вод по сравнению с известной теплообмен между осадком и хладагентом осуществляется при определенном значении коэффициента теплопередачи, что определяет постоянное значение плотности теплового потока, ведение процесса замораживания осадка в оптимальных условиях и, как следствие, повышение надежности работы установки и гарантированное обезвоживание осадка до влажности 60-75% при минимальных энергозатратах. Кроме того, удельный расход электроэнергии -на обработку осадка снижается на 10%.

деляется на твердые вещества и воду. (Холодная вода из зоны, образованной перегородкой 25, поступает в водоот- водящий лоток 26, откуда забирается насосом 27« Основное количество воды поступает на подогрев в теплообмен- ник-конденсатор k и теплообменник 7. В теплообменнике-конденсаторе на- грев воды происходит за счет тепла конденсации парообразного хладагента поступающего из компрессорного холо- дильного агрегата 3. Подогрев воды в теплообменнике 7 осуществляется благодаря охлаждению осадка, посту

8

пающего из рециркуляционной станции 6 в испаритель 8.

Нагретая в теплообменнике-конденсаторе 4 и теплообменнике 7 вода поступает в оросительные форсунки 28. Избыток теплой воды сбрасывается в канализационный сток или используетс для технологических целей.

Некоторое количество воды из насоса 27 поступает в смывные форсунки 29, с помощью которых твердые вещества осадка подаются к шнеку 30 и зате в приямок 31. Из приямка 31 твердые вещества осадка с небольшим количеством воды поступают в обезвоживающий аппарат 5. После обезвоживающего аппарата 5 обезвоженный осадок направляется на место складирования, а отфильтрованная вода поступает в насос 27.

Благодаря оборудованию установки теплообменником 7, экранами 12, перфорированным коллектором 1, смещенными друг относительно друга срезаю-

щими элементами 20 создаются условия для ведения процесса замораживания осадка при строго определенном тепловом потоке по всей поверхности цилиндров 9, что повышает надежность работы как отдельных узлов, так и всей установки в целом.

В предлагаемой установке обработки осадков природных и сточных вод по сравнению с известной теплообмен между осадком и хладагентом осуществляется при определенном значении коэффициента теплопередачи, что определяет постоянное значение плотности теплового потока, ведение процесса замораживания осадка в оптимальны условиях и, как следствие, повышение надежности работы установки и гарантированное обезвоживание осадка до влажности 60-75% при минимальных энергозатратах. Кроме того, удельный расход электроэнергии -на обработку осадка снижается на 10%.

§)

- П,

l-(-A-L

:3fSoda

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка обработки осадков природных и сточных вод | 1981 |

|

SU1527195A1 |

| Установка для обработки осадков природных и сточных вод | 1981 |

|

SU966038A1 |

| Установка для обработки осадков природных и сточных вод | 1983 |

|

SU1104115A1 |

| Способ обработки осадков | 1979 |

|

SU833586A1 |

| Вымороживающая опреснительная установка | 1976 |

|

SU602750A1 |

| Вымораживающая опреснительная установка | 1976 |

|

SU602751A1 |

| Аппарат для обработки осадков природных и сточных вод | 1985 |

|

SU1286245A1 |

| Вымораживающий опреснитель-концентратор | 1986 |

|

SU1390189A1 |

| К АВТОРСКОМУ СВИДЕТЕЛЬСТВУЗависимое от авт. свидетельства № — Заявлено 08.V11.1971 (№ 1680187/23-26)Оиубликовано 10.ХИ.1973. Бюллетень № 47 Дата опубликования описания 22.IV. 1974407842М. Кл. С 02с 3/00УДК 66.093.6(088.8)В. М. Любарскийи очистки воды Академии коммунального хозяйства им. К. Д. Памфилова | 1973 |

|

SU407842A1 |

| Охлаждающее устройство | 1990 |

|

SU1784803A1 |

Изобретение относится к обработке осадков, образующихся в процессе очистки природных и сточных вод, и может быть использовано при опреснении соленых вод. Цель изобретения - повышение надежности работы установки за счет обеспечения стабильных теплопередающих характеристик и сокращение эксплуатационных затрат. Установка снабжена экранами, установленными между цилиндром испарителя под наклоном к его вертикальным стенкам с зазорами между вертикальной стенкой и соответствующим экраном у крышки испарителя и у его основания узел подачи хладагента снабжен установленным у основания испарителя кольцевым перфорированным коллектором, а в узле удаления осадка срезающие элементы с гибкими подборщиками расположены друг под другом со смещением в сторону, противоположную направлению вращения узла нанесения осадка. Кристаллизатор снабжен теплообменником, соединенным с узлом нанесения осадка, рециркуляционной станцией и плавителем. 1 з.п. ф-лы, 2 ил.

Составитель Л.Суханова

...Олийнык Корректор М.Кучерявая Заказ 2611

Тираж 793

Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 13035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород улГг1г1рйн1 7о7

Rh7J

;4t

Фиг г

Корректор

Подписное

м и откры наб., д.

| Установка обработки осадков природных и сточных вод | 1981 |

|

SU1527195A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1990-09-07—Публикация

1985-06-14—Подача