ления непрерывного тонкослойного замораживания осадка на барабанном льд генераторе и последующего его оттаивания, В качестве характеристики ведения процесса замораживания указыка .ется толщина наносимого на поверхнос барабана слоя осадка, равная 3-5 мм. В качестве характеристики ведения процесса плавления дается лишь размер чешуек замороженного осадка, поступающих на плавление, который равен 3-5 мм. Исследования показывают, что процесс замораживания осадка нельзя характеризовать только толщиной наноси мого слоя осадка. Этот параметр не является определяющим в процессе теп лообмена и не будучи связан с рядом других параметров не обеспечивает не обходимого улучшения водоотдающей способности оттаявшего осадка. Требу емый эффект улучшения водоотдающей способности осадков, природных и сточ ных вод в процессе их тонкослойного замораживания и последующего оттаива ния может быть достигнут лишь при оп ределенных условиях теплообмена, характеризуемых плотностью теплового потока. Приемлемые диапазоны плотнос ти теплового потока определяются типом обрабатываемого осадка. Цель изобретения - устранение ука занных недостатков и снижение влажности обезроженного осадка. Указанная цель достигается тем, что способ обработки осадков осущес твляют путем непрерывного тонкослойного замораживания осадков на теплообменной поверхности при плотности теплового потока от 500 до 10000 Вт/м отделения замороженного осадка, плав ления, гравитационного разделения твердой и жидкой фаз и удаления их из плавителя, причем плавление осуществляют при плотности теплового потока от. 20 до 30000 Вт/м. Наилучшие результаты по обезвоживанию осадков природных вод (осадки минерального происхождения) получают если замораживание ведут при плотности те.плового потока в пределах 100001000 Вт/м а дпя осадков сточных вод (осадки орган1-чвского происхождения) в пределах 5000-500 Вт/м. При этом влажность обезвоженного осадка достигает 50-80%. Способ тонкослойного замораживания осадка должен обязательно включать параметры ведения технологического процесса, обеспечивающие необхо димую степень улучшения водоотдачи для основных типов обрабатываемых осадков. Экспериментальные данные исследований по влиянию плотности теплового пэтока при замораживании на свойства осадков .приведены в табл. 1. Процесс плавления осадка необходимо вести при плотности теплового потока, исключающей возможность накоп-. ления замороженного (не оттаявшего) осадка в системе. Замороженный осадок срезают с теплообменной поверхности и отводят в плавитель, где его оттаивают с помощью теплоносителя, например, при непосредственном контакте с водой, подогреваемой в конденсаторе холодильной машины. Плотность теплового потока при плавлении поддерживают в диапазоне от 20 до 30000 Вт/м. Меньшие значения плотности теплового потока применяют для плавления мелких чешуек заморожеFiHO.ro осадка, а большие значения - для больших кусочков осадка.. Получение требуемых значений плотности теплового потока при плавлении достигают регулировкой температуры воды и изменением козффициента теплоотдачи, с учетом размеров срезаемых частиц замороженного осадка, которые практически находятся в пределе от 10-4 до 10 м. Замораживание ведут при следующих значениях параметров, определяющих плотность теплового потока: Коэффициент теплоотдачи хладоагента, Вт/м. к 10-10 Температура хладоносителя, К .75-272 Термическ9е Сопротивление , стенки, м-. К/Вт 2,5-10 -5-10 Толщина замораживаемого слоя, м10 -10 Температура кристаллиза. ции осадка, К263-273 Коэффициент теплопроводности осадка, Вт/м-К 1,9-2,3 Оттаивание ведут при следующих значениях параметров, определяющих плотность теплового потока: Температура воды, К 273-303 Коэффициент теплоотдачи воды, Вт/м- -К0,5-6000 Пример 1. Осадки природных и сточных вод замораживают на роторном горизонтальном льдогенераторе. Теплопередающая стенка выполнена из стали толщиной 13,5 мм . Термическое сопротивление стенки равно R 3- м -К/Вт .Внутренняя поверхность стенки орошается аммиаком с температурой К.Интенсивность орошения обеспечивает величину коэффициента теплоотдачи 10000 Вт/ м -К. Толщину замораживаемого осадка поддерживают равной 4 мм, температуру кристаллизации осадка - 273 К, коэффициент теплопроводности осадка - 2,2Вт/МК. При данных условиях плотность теплового потока составляет 10410 Вт/м . Пример 2. Осадки природных и сточных вод замораживают на роторном горизонтальном льдогенераторе. Условия замораживания по примеру 1 изменяют следующим образом: толщина

осадка 1 мм u Т 258 К. Остальные данные такие же, как в примере 1. При заданных условиях плотность теплового потока составляет 9820 Вт/м,

Пример 3. Осадки природных и сточных вод замораживают на роторном, горизонтальном Льдогенераторе. Теплопередающая стенка выполнена из стали толщиной 22,5 мм. Термиче.скре сопротивление стенки равно м К/Вт; Внутренняя поверхность стенки орошается аммиаком с температурой Т,258 К. Интенсивность орошения обеспечивает величину коэффициента теплоотдачи 400 Вт/ . Толщина замораживаемого слоя осадка 1 мм, температура кристаллизации осадка 273 К коэффициент теплопроводности осадка 2,2 Вт/(м-К). При данных условиях плотность теплового потока составпяет 4644 Вт/мЧ.

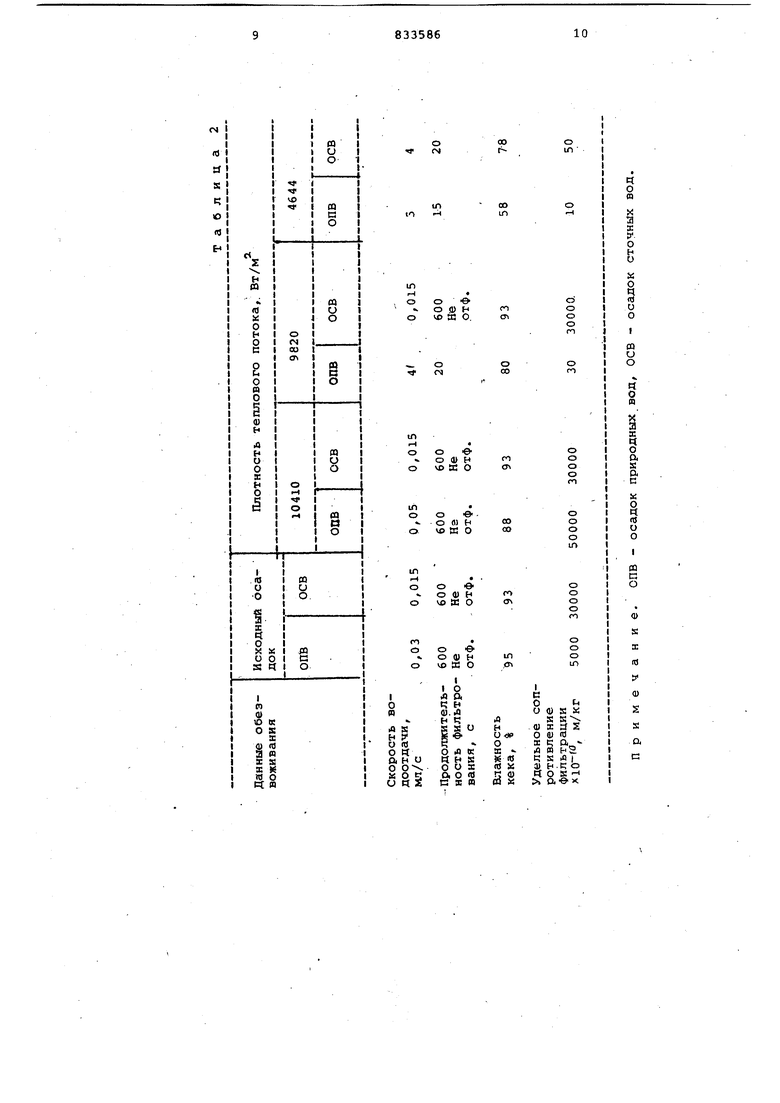

Контроль за изменением водобтдсиощ 5й способности осадков осуществляют фильтрованием 100 мл оттаявшего осадка на наливной воронке Бюхнера при вакууме 400 мм рт.ст.

Данные экспериментов представлены в табл. 2. .

Из табл. 2 видно, что водоотдающая способность осаДков улучшается, если замораживание ведут при плотности теп ловых потоков, не превышающих допустимых значений. В известном способе оптимальной толщиной, обеспечивающей улучшение водоотдающей способности, является слой замораживаемого осадка в 4 мм. В то же время приведенные данные показывают, что замораживание осадка такой толщины при принятых услови ях не обеспечивает улучшения водоотдающей способности осадка, т.е. толщина слоя осадка не является единственным параметром ведения процесса замораживания.

П р и м е р 4. Осадок замораживают в условиях, соответствующих принятым в примере 1. Плавление осадка осуществляют при температурном напоре 15К и коэфициенте теплоотдачи 100Вт/ К. Определяющий размер срезаемых частиц замороженного осадка принят по известному, способу и равен 4 мм. Теплота плавления осадка составляет 334000 Дж/кг, плотность замороженного осадка - 980 кг/м и плотность воды - 1000 кг/м . Определяют возможность накопления замороженного осадка в плавителе. Продолжительность замораживания осадка 126 с, необходимая для плавления осадка плотность теплового потока равна 3180 Вт/м. Плотность теплового потока, подвсшимого водой, составляет 1500 Вт/м .

Так как плотности теплового потока, подводимого водой, не достаточно для плавления всего осадка, то в плавителе происходит накопление замороженного осадка, и, следовательно, непрерывность процесса нарушена.

Для обеспечения своевременного плавления осадка коэффициент теплоотдачи при 15 К должен составлять 212 Вт/м. К.

Оттаявший осадок отводят из плавителя на обезвоживание, например, на вакуум-фильтр, без остановки процессов замораживания и оттаивания.

В предлагаемом способе по сравнению с известным осуществление процесса замораживания при допустимой плотности теплового потока гарантирует полное разрушение коллоидной структуры осадка процесс плавления осадка осуществляется быстрее, чем его замораживание; удаление осадка из плавителя для обезвоживания позволяет вести процесс замораживания-оттаивания осадка непрерывно, без остановки агрегата.

Формула изобретения

Способ обработки осадков, включающий, непрерывное тонкослойное замораживание осадков на тегшоббменной поверхности, отделение замороженного осадка от теплообменной поверхности, плавление, гравитационное разделение твердой и жидкой фаз и удаление их из плавителя, отличающийс я тем, что, с целью снижения влаж-

ности осадка, замораживание ведут при плотности теплового потока от 500 до 10000 Вт/м, плавление - при плотности теплового потока от 20 до 30000 Вт/лГ.

Источники информации, принятые во внимание при эксперти;ре

1.Filtration and Separation т. 6, 1969, 4, с. 383-398.

2.Патент ФРГ 1809772, кл. 12 d 1/01, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для обработки осадков природных и сточных вод | 1983 |

|

SU1104115A1 |

| Установка обработки осадков природных и сточных вод | 1985 |

|

SU1590449A1 |

| Установка обработки осадков природных и сточных вод | 1981 |

|

SU1527195A1 |

| Устройство для улучшения водоотдающей способности осадков | 1979 |

|

SU874669A1 |

| Установка для обработки осадков природных и сточных вод | 1981 |

|

SU966038A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛАГЕНСОДЕРЖАЩЕГО МАТЕРИАЛА | 1992 |

|

RU2008362C1 |

| СПОСОБ ОБРАБОТКИ ГИДРООКСИДНЫХ ОСАДКОВ | 1991 |

|

RU2021976C1 |

| Котельная на сжиженном природном газе (СПГ) с производством водяного льда | 2024 |

|

RU2835809C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ ИЗ ЛАТЕКСОВ | 1996 |

|

RU2109018C1 |

| Установка для обезвоживания осадка сточных вод | 1989 |

|

SU1740332A2 |

Авторы

Даты

1981-05-30—Публикация

1979-10-16—Подача