Изобретение относится к черной металлургии, а именно к горячей прокатке полос из нержавеющих сталей типа 15Х25Т.

Целью изобретения является повы- ш ение выхода годного за счет снижения обрывности концов и сварных швов полос при прокатке, смотке, сварке и сокращении отходов из-за неудовлетворительного качества их поверхности.

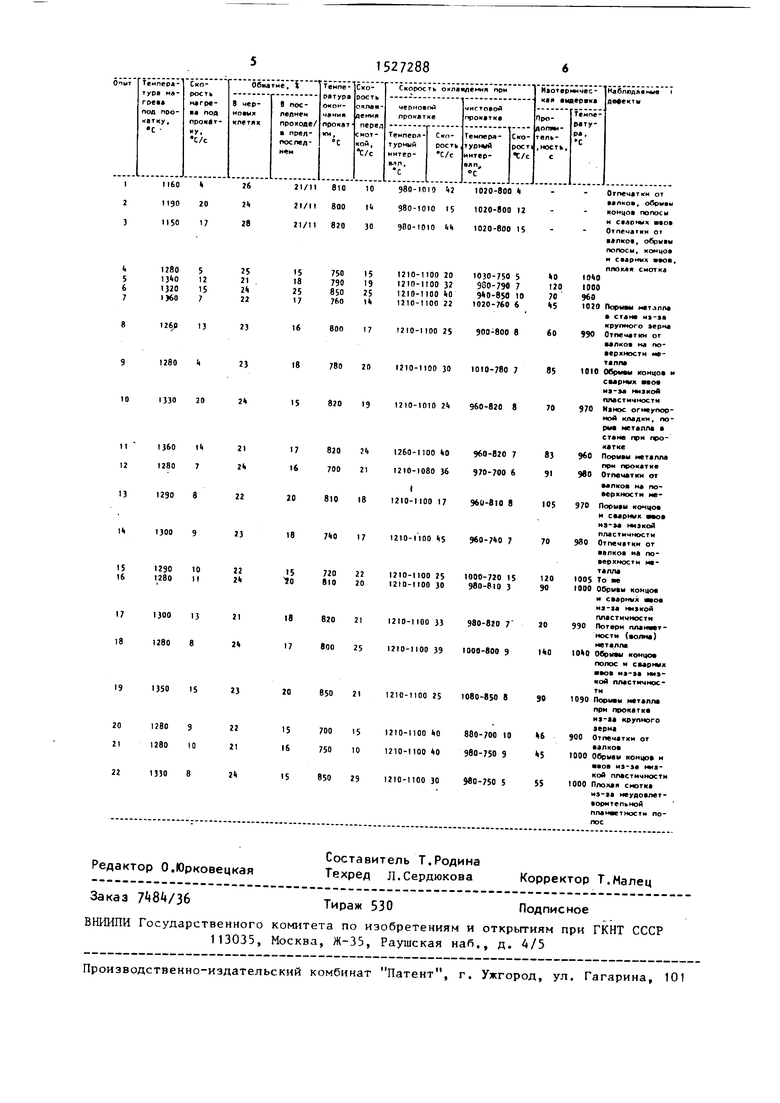

Пример. На стане 2300/1700 ЛПЦ-1 ЧМК при прокатке горячекатаных полос из стали марки 15X25 реализованы режимы, включающие условия как известного, так и предлагаемого решений. Данные приведены в таблице.

Из приведенных в таблице данных видно, что прокатка по известному

способу (опыты 1-3) сопровождается ухудшением поверхности полос из-за наличия отпечатков от валков, обрывов концов при смотке и сварных швов, при сварке и травлении„ Результаты прокатки по предлагаемому способу приведены в опытах 4-6. Отклонение |ОТ рекомендуемых значений предлагаемых параметров сопровождается снижением выхода годного и качества.

Повышение температуры нагрева под прокатку до (опыт 7) снижает выход годного за счет обрывов металла в стане, а снижение температуры нагрева до 1260°С (опыт 8) снижает качество поверхности из-за наличия отпечатков от валков.

СП

ГчЭ

00 00

.j.

Ум( 1 ЬП енке скорости нагрева под прока лу до С/с (опыт 9) снижает выход годного из-за обрывов концов и сгмрных швов, в то время как новы- шение скорости нагрева до 20°С/с (опыт 10) требует специальных мероприятий по увеличению тепловой мощности печи, сопровождается обрывами металла в стане и не может использо- ваться постоянно из-за снижения стойкости огнеупорной кладки. Черновая прокатка при 1260-1100°С (опыт 11) требует нагрева под прокатку выше i13 iO C и сопровождается снижением выхода годного из-за порывов металла в стане Черновая прокатка при 1210-1080°С (опыт 12) снижает выход годного в силу того, что не обеспечивается необходимая температура пос- ;Ледую1цих операций, температура кон- ща прокатки ниже 750°С и на полосе появляются отпечатки от валков.

Скорость охлаждения при 1210- , равная 5°С/с (опыт lA), не обеспечивает выравнивания температуры по ширине полосы, что ведет в потере планшетности при чистовой прокатке, плохой смотке и снижению выхода годного.

Снижение скорости охлаждения при 1210-1 10П°С до (опыт 13) требует специального устройства и снижает выход годного из-за обрывов концов попос и соарных швов.

Попышение скорости охлаждения при чистовой прокатке до (опыт 15) снижает качество поверхности в связи с тем, что не обеспечивается температура конца прокатк и и на по- лосе появляются отпечатки от валков, а снижение скорости охлаждения до 3 С/с снижает выход годного из-за обрывов концов и сварных швов (опыт 1б)

Изометрическая выдержка при темпе ратуре выше (опыт 19) требует нагрева под прокатку выше и сопровождается разрушением металла в линии стана. Снижение температуры изотермической выдержки до (опыт 20) снижает качество поверхнос ти из-за отпечатков от валков на полосе.

Увеличение продолжительности изотермической выдержки до ЦО с (опыт 18) сопровождается обрывами концов металла и сварных швов. Изотермическая выдержка продолжительностью 20 с (опыт 17) сопровождается плохой смоткой из-за неудовлетворительной планшетности лента металл1а .

Охлаждение перед смоткой со скоростью 29°С/с (опыт 22) снижает выхо годного из-за плохой смотки и качества поверхности, а при охлаждении со скоростью 10 С/с (опыт 21) выход годного снижается из-за обрывов концов полос и швов.

Применение предлагаемого способа позволит повысить выход годного за счет снижения обрывов концов полос и сварных швов; повысить качество поверхности полос за счет ликвидации отпечатков от валков и снизить потери на нагрев буферного металла.

Формула изобретения

1.Способ производства широкополосной ферритной нержавеющей стали, включающий нагрев металла, черновую и чистовую прокатку с одновременным охлаждением и с изотермической выдержкой между ними в заданном интервале температур и обжатием в последнем проходе 15-25%, окончание прокатки при 850-750 С, охлаждение перед смоткой с последующей сваркой и травлением, отличающийся

тем, что, с целью повышения выхода годного, нагрев ведут до 1280-13 О С со скоростью 5-15 С/с, охлаждение при черновой прокатке в интервале 1210-1100°С осуществляют со скоростью 20- 40°С/с, изотермическую выдержку выполняют в течение 40-120 с, охлаждение при чистовой прокатке ведут со скоростью , а перед смоткой охлаждение проводят со скоростью 15-25°С/с.

2.Способ по По 1, отличающийся тем, что изотермическую выдержку осуществляют при 10 0-9бО С„

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства горячекатаных полос из инструментальных сталей | 1988 |

|

SU1507820A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННЫХ РУЛОННЫХ ПОЛОС С ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ | 2017 |

|

RU2675307C1 |

| Способ производства низколегированного рулонного проката категории прочности С390П | 2021 |

|

RU2781928C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ НИЗКОЛЕГИРОВАННОЙ СВАРИВАЕМОЙ СТАЛИ | 2013 |

|

RU2551324C1 |

| Способ производства стального проката | 2020 |

|

RU2724217C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОВ | 2002 |

|

RU2223833C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС ИЗ СТАЛЕЙ С КАРБОНИТРИДНЫМ УПРОЧНЕНИЕМ | 2001 |

|

RU2195505C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2519720C2 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2341565C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ НА НЕПРЕРЫВНОМ ШИРОКОПОЛОСНОМ СТАНЕ С ДВУМЯ ГРУППАМИ МОТАЛОК | 2005 |

|

RU2312720C2 |

Изобретение относится к черной металлургии, а именно к горячей прокатке полос из нержавеющих сталей. Целью изобретения является повышение выхода годного за счет снижения обрывности концов и сварных швов полос при прокатке и сокращения отходов. Сляб из стали 15Х25 нагревают со скоростью 15°С/с до 1320°С, затем осуществляют черновую прокатку с обжатием 24% и одновременным охлаждением, причем в интервале 1210-1100°С черновую прокатку ведут при охлаждении со скоростью 40°С/с. После черновой прокатки металл проходит через проходную печь с температурой 960°С в течение 70 с. Чистовую прокатку с обжатием в последнем проходе 25% ведут при охлаждении со скоростью 10°С/с до 850°С. Охлаждение с температуры окончания прокатки до температуры смотки ведут со скоростью 25°С/с. 2 з.п.ф-лы, 1 табл.

Авторы

Даты

1989-12-07—Публикация

1988-03-09—Подача