Изобретение относится к металлургии и может быть использовано при производстве горячекатаной полосовой и листовой инструментальной стали.

Цель изобретения - повышение выхода годного за счет получения однородной структуры перлита 2-5 балла при высоком качестве поверхности полос.

Изобретение иллюстрируется следующим примером.

Пример. Сталь 7ХНМ-А1)1Р греют до 1200-1260 С и прокатывают нп стане 1300/1700 ЛПЦ-1 в полосу с суммарным обжатием в двух последних проходах 20-25% при скорости в последнем проходе 5,0 - 7,5 м/с. Скорость охлаждения при прокатке в интервале. 1200-1100°С равна 0,8-2,0 грг,п./с и

31507

5-10 град/с в интервале температур 1050-700°С с изотермической выдержкой 30-45 с при 1150-1000°С. Температура окончания прокатки 700-850°С По окончании прокатки полосу подсту- живагот в течение 3-5 с и охлаждают далее душированием на отводящем рольганге, поддерживая длину зоны ду ширования сверху и снизу полосы в соотношении 1:(4-8). Охлаждение проводят со скоростью 15-25 град/с до достижения П1 окатом температуры 500- 700 С, после чего проводят смотку проката в рулон.

При прокатке на стане 2300/1700 ЛПП-1 300 т горячекатаных полос сечением 3,4-3,8 700-1050 мм из стали марки 7ХНМ-АШР были реализованы предлагаемые условия.

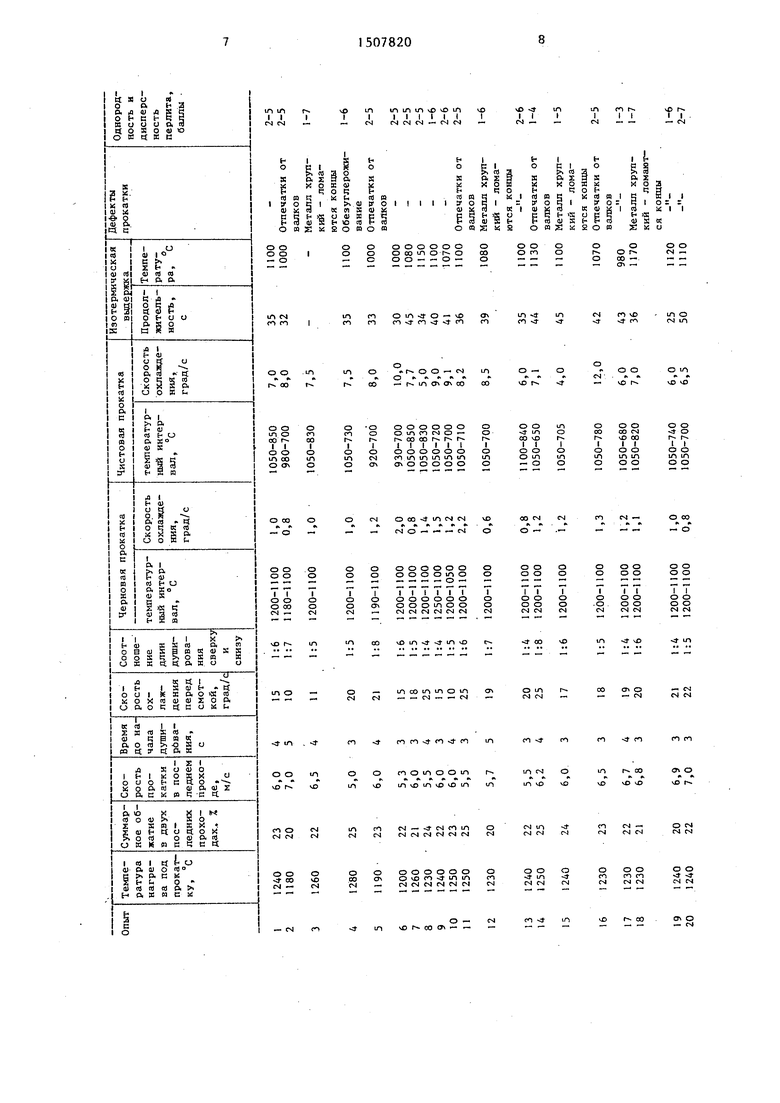

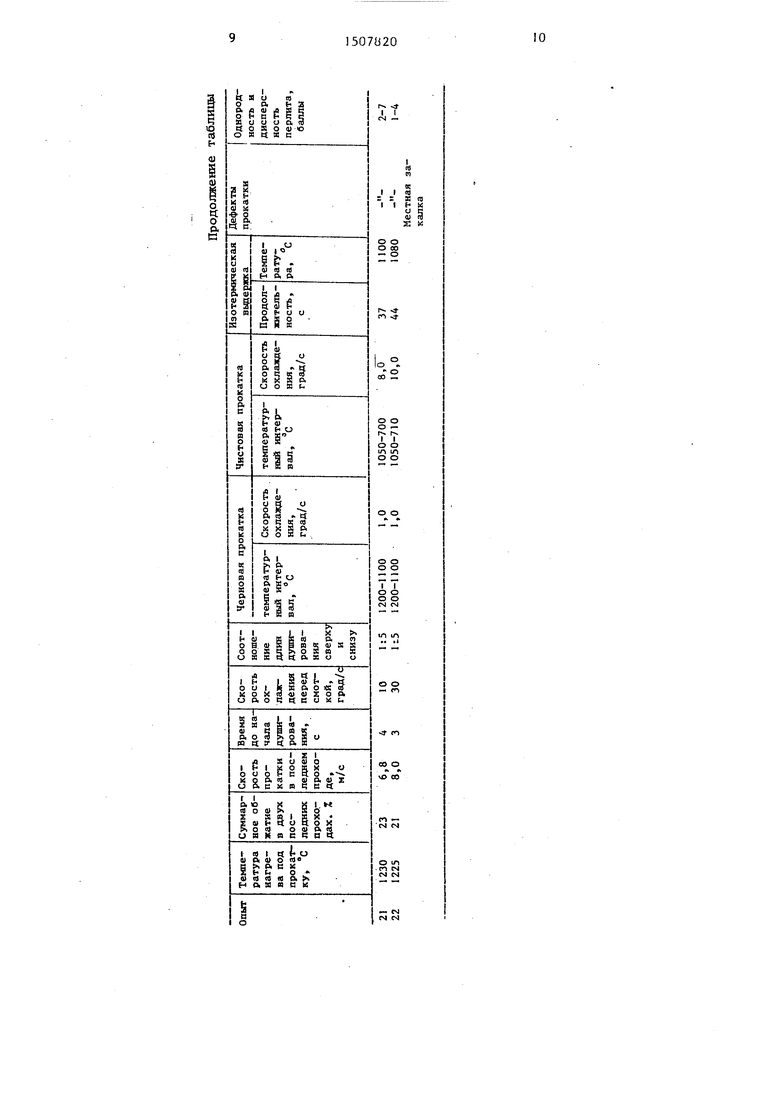

Результаты, полученные при этой прокатке, приведены в таблице.

Из приведенных в таблице данных видно, что соблюдение условий, изложенных в известном решении (прото- тип), не гарантирует однородной структуры перлита (опыт З) и качества поверхности (опыт 2)о При. нагреве под прокатку до 1180°С и снижение верхнего предела температурного ин- тервала черновой прокатки до 1180 С при соблюдении условий прототипа хотя и обеспечивает получением перлита 2 - 5 балла, но выход годного металла снижается из-за наличия отпе- чатков от валков (опыт 2).

Идеальным случаем получения перлита 2-5 и прекрасной поверхности является опыт 1. Отсутствие изотермической выдержки ведет в получению разнозернистого пердита 1-7 балла, охрз/пчиванию металла (опыт З).

Таким образом, заявленные в известном решении (прототипе) признаки не охватывают всего объема влия- ющих факторов, не позволяют стабильно получать равномерную структуру перлита и качество поверхности.

При суммарном обжатии в последних двух проходах в пределах 20-25% из- за необходимости исправления серпо- видности, формы полосы и по другим технологическим причинам обжатие между этими проходами перераспределяется, что способствует получению в последней клети критической степени деформации, вызывающей интенсивный рост зерна. В этом случае

получается разнозернистыи перлит например, 1-7 балла (опыт З).

Нагрев металла под прокатку до 1280 С (опыт 4) вызывает обезуглероживание металла и разнозернис- тость перлита 1-6 балла. Снижение температуры нагрева до 1190°С (опыт 5) обеспечивает получение однородной структуры перлита 2-5, но качество прокатанного металла неудовлетворительное из-за наличия на поверхности отпечатков от валков Нагрев под прокатку до 1200-1260°С: обеспечивает получение структуры перлита 2-5 баллами хорошее качеств поверхности металла (опыты 6,7,8). Повышение верхнего (опыт 9) и снижение нижнего (опыт 10) температурных пределов черновой прокатки способствует получению разнсзернис- того перлита 1-6 балла и снижение .годного. Тому же способствует и изменение температурных пределов чистовой прокатки (опыты 13 и 14). В то же время при осуществлении черновой прокатки при 1200-1100 С и чистовой - 1050-700 С металл имеет равномерную структуру перлита 2-5 балла и хорошую поверхность (опыты 6,7,8). Уменьшение скорости охлаждения при черновой прокатке до 0,6°С (опыт 12) и до 4,0°С при чистовой прокатке (опыт 15) ведет к увеличению разнозернистости перлита до 1-5 бадпов. Повышение скорости охлаждения при черновой прокатке до 2,2 град/с (опыт И) идо 12 град/с при чистовой прокатке (опыт 16) обеспечивает перлит 2-5 баллов, но снижается выход годного из-за наличия отпечатков валков. При скорости охлаждения 0,8-2 град/с при 1200- 1100°С и 5-10 град/с при 1050-700 с металл имеет равномерную структуру перлита 2-5 баллов и хорошее качество поверхности (опыты 6,7,8).

Снижение температуры изотермической вьщержки до 980 С (опыт 17) ведет к получению перлита 1-3 баллов, ухудшению поверхности, а повьшение температуры до 1170°С (опыт 18) способствует получению разнозернистого перлита 1-7 балла и охрупчивание металла. Изотермическая вьщеожка при 1150-1100° С в течение 30-45 с обеспечивает получение перлита 2-5 баллов и металла с хорошей поверхностью. Снижение продолжительности

изотермической вьщержки до 25 с. (опыт 19) к охрупчиванию металла из-за получения разнозериисто- го перлита 1-6 баллов, а увеличение до 50 с (опыт 2) также ведет к получению хрупкого металла.

При снижении скорости охлаждения перед смоткой до 10,0 град/с (опыт 21) металл охрупчивается из-за наличия разнозернистого перлита 2-7 балла, а при увеличении скорости охлаждения до 30,0 град/с (опыт 22) имеет место местная закалка, что также охрупчивает металл,

Из приведенных в таблице данных видно, что предлагаемое решение обеспечивает получение однородной структуры перлита 2-5 балла при хорошем качестве поверхности по сравнению с прототипом, что позволяет увеличить выход годного за счет снижения обрывов и обрези концов полос и порьшов при последующей обработке, а также снизить нагрузки на оборудование по всему технологическому циклу.

Формула

6

зоб

р е т е и и я

1.Способ производства горячекатаных полос из инструментальных сталей, включающий нагрев, горячую прокатку, охлаждение душированием и смотку полосы в рулон при 700-500 С, отличающийся тем, что,

с целью повьппения выхода годного за счет гарантированного получения однородной структуры перлита 2-5 баллов при высоком качестве поверхности полос, сталь нагревают до 1200-1260°С, прокатку осуществляют со скоростью охлаждения 0,8-2,0 град/с в интервале 1200-ПОО и 5-10 град/с в интервале 1050-700°С с изотермической вьщержкой в течение 30-45 с при 1150-1000°С, а охлаждение до температур смотки проводят со скоростью 15-25 град/с.

2.Способ по п. 1, отличающийся тем, что прокатку заканчивают при 850-700 С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ШИРОКИХ ГОРЯЧЕКАТАНЫХ ПОЛОС ИЗ ВЫСОКОУГЛЕРОДИСТЫХ МАРОК СТАЛИ | 2004 |

|

RU2277128C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ДЛЯ ЭМАЛИРОВАНИЯ | 2008 |

|

RU2379361C1 |

| Способ производства широких горячекатаных полос из высокоуглеродистых низколегированных сталей | 1984 |

|

SU1196391A1 |

| СПОСОБ ПРОИЗВОДСТВА ШИРОКИХ ГОРЯЧЕКАТАНЫХ ПОЛОС | 2004 |

|

RU2277129C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2004 |

|

RU2268793C1 |

| Способ производства полосы | 1987 |

|

SU1573036A1 |

| Способ производства холоднокатаного проката | 2024 |

|

RU2834541C1 |

| СПОСОБ ПРОИЗВОДСТВА ШИРОКИХ ГОРЯЧЕКАТАНЫХ ПОЛОС | 2007 |

|

RU2356657C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПОДКАТА СТАЛЬНОЙ ПОЛОСЫ ТОЛЩИНОЙ 1,8-2,0 мм ДЛЯ ЭМАЛИРОВАНИЯ | 2009 |

|

RU2392335C1 |

| Способ производства широкополосной ферритной нержавеющей стали | 1988 |

|

SU1527288A1 |

Изобретение относится к металлургии и может быть использовано при производстве горячекатаной полосовой и листовой инструментальной стали. Целью изобретения является повышение выхода годного за счет получения однородной структуры перлита 2-5 балла при высоком качестве поверхности полос. Сталь 7ХНМ-АШР греют до 1200-1260°С и прокатывают на стане 2300/1700 ЛПЦ-1 в полосу с суммарным обжатием в двух последних проходах 20-25% и скоростью полосы в последнем проходе 5,0-7,5 т/с. Скорость охлаждения при прокатке в интервале 1200-1100°С равна 0,8-2,0 град/с и 5-10 град/с в интервале температур 1050-700°С с изотермической выдержкой 30-45 с при 1150-1000°С. Температура конца прокатки 700-850°С. По окончании прокатки полосу подстуживают в течение 3-5 с и охлаждают далее душированием на отводящем рольганге, поддерживая зону душирования сверху и снизу полосы в соотношении 1:(4-8). Охлаждение проводят со скоростью 15-25 град/с до достижения прокатом температуры 500-700°С, после чего проводят смотку проката в рулон. Изобретение обеспечивает гарантированное нагревание однородной структуры перлита 2-5 балла при хорошем качестве поверхности проката. 1 з.п. ф-лы, 1 табл.

| Геллер Ю.А | |||

| Инструментальные стали | |||

| М.: Металлургия, 1983, с | |||

| ПЕРЕДВИЖНАЯ ДИАГРАММА ДЛЯ СРАВНЕНИЯ ЦЕННОСТИ РАЗЛИЧНЫХ ПРОДУКТОВ ПО ИХ КАЛОРИЙНОСТИ | 1919 |

|

SU285A1 |

| Способ производства широких горячекатаных полос из высокоуглеродистых низколегированных сталей | 1984 |

|

SU1196391A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОС ИЗ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | |||

Авторы

Даты

1989-09-15—Публикация

1988-01-26—Подача