Изобретение относится к текстильной промышленности.

Цепь изобретения - повышение качества и количества вьфабатываемой пряжи при минимуме ее себестоимости.

На фиг.1 приведена функциональная схема технологического процесса обработки хлопкового волокна и получения пряжи; на фиг.2 - функциональная схема системы автоматического управления поточной линией.

Поточная линия содержит кипорых- лители 1, смеситель 2, наклонный очиститель 3, дифференциальный очиститель 4, горизонтальный разрыхлитель 5, разрыхлительно-трепальный агрегат 6, резервный питатель 7,

чесальные машины 8,, ленточные машины 9 и прядильные машины 10.

Система автоматического управления процессом производства пряжи из хлопкового волокна содержит блоки 11-17 контроля прочности, штапельной дпины и суммы пороков волокна, подключенные к входам вычислительного блока 18, связанного также с входами блоков 19-25 контроля количества волокна и сора. Блоки 26-28 контроля скорости вращения рабочих барабанов и разводок колосниковых решеток связаны с соответствующими входами вычислительного блока 18, выходами соединенного с входами блоков 29-31 регулирования скорости

вращения рабочих барабанов и разводок колосников колосниковых решеток Блок 32 контроля количества обратов и рвани и блок 33 контроля количества мычки, степени крутки пряжи и ее обрьшности соединены с соответствующими входами вычислительного блока 18, один из выходов которого подключен к входу блока- ЗА регулирования степени крутки пряжи.

Способ осуществляют следующим образом.

Каждая машина рассматривается как аппарат, преобразующий некоторым образом характеристики обрабатываемого материала. Передаточная функция аппарата зависит от параметров настройки. Большинство машин описываются векторными передаточными функциями. Векторная передаточная функция преобразует вектор, определ ющий характеристики поступающего сы рья или полупродукта, в вектор, оп- ределяюпщй характеристики выходящего полупродукта или готовой продукции. На разных машинах преобразуемые векторы могут содержать разное ко- личество компонент.

В ходе экспериментальных исследований установлено, что для каждой машины поточной линии средняя прочность волокна на входе в машину не равна средней прочности волокна на выходе из машины. Поэтому каждая машина может характеризоваться коэффициентом передачи по прочности, который рассчитывается по формуле

К п - -2i-iiKp(j) - p(.)

(1)

где P(j) - средняя прочность волокна на выходе j-й машины;К p(j) коэффициент передачи по

прочности j-й машины. Как правило, K-Cj) 1, т.е. каждая из машин поточной линии вследствие физико-механических воздействий на волокно снижает его прочность. Для всей поточной линии коэффициент передачи определяется следующим образом:

Кр Кр(1) Кр(2) -...-KpCj) X

X ... -KpCN),(2)

где N - количество машин поточной линии.

Аналогично предлагается характе-| ризовать каждую м ашину коэффициентом передачи средней штапельной длины во- локна, который рассчитывается по формуле

Kp(j)

И11. 1 (J-O

(3)

где l(j) - средняя штапельная длина

на выходе j-й машины; Kj(j) - коэффициент передачи по средней штапельной дпине j-й машины.

Как правило, K(j) 1, т.е. каждая из машин поточной -линии вследствие физико-механических воздействий на волокно снижает его среднюю штапельную длину.

Для всей поточной линии коэффициент передачи определяется следующим образом:

К J Kj(1)-Ke(2)-... -Kj(j) X X ... -K/N) .

г

(4)

Зная прочность волокна в кипе на входе в кипорыхлители и величину коэффициента передачи по прочности поточной линии (2), с учетом вьфа- жения (1) можем определить оценку прочности пряжи следующим образом:

35

P(N) Кр-Р(О),

(5)

где Р(0) - прочность волокна в ки пе на входе в кипорыхлители;

P(N) - прочность волокна в пряже .

Среднюю штапельную длину волокна в пряже можно определить, как и в предьвдущем случае (5), с ис- пользованием выражений (3) и (4):

1(N) КрКО):

(6)

где 1(0) - средняя штапельная длина волокна в кипе на входе

в кипорыхлители; 1(N) - средняя штапельная длина волокна в пряже. Выражения (5) и (6) учитьтают изменение средней прочности и средней штапельной длины волокна в пряже. Величины P(N) и 1(N) определяют сорт и, следовательно, прогноз стоимости пряжи и обратов.

5152733А

Прогноз себестоимости пряжи оп- сумма пороковволокна на выходе ределялся по следующей зависимости:

1(1)- а„- ц(0); (10)

С (1 - (Лр S + s,e 3 на наклонном очистителе

I))) С„р + (Sop + /. ) С,р + количество сора

+ С.ер -н Ц , (7) of 2) - b,. + Ь„.г(1) где С - прогноз себестоимости .

пряжи, выработанной из Ь,,-V(1) + bj,-d(l), (11)

тонны волокна; С„р - цена тонны пряжи прогно- количество волокна

зируемого сорта; ор ) го ) С.У(1) +

С,р - цена тонны орешка;

- цена тонны обратов;+ ij (1)f(12)

Ц - приращение стоимости

ввиду изменения степе- сумма пороков волокна на выходе ни крутки пряжи;

N20 2) d,j, + d,,,- (1) +

p(J) прогнози - -- d.1,. v(i) + .d); (13)

руемое значение суммарного количества сора, вы- на дифференциальном очистителе деляющегося в орешке на 25 всех машинах;количество сора

N

S,p S.p (j) - прогно- (3) ЬЗР -t- Ьз,-ч(2) +

зируемое значение сум-+ V(2) + bjj-4 (2), (14)

марного количества волокна, выделяющегося количество волокна в орешке на всех машинах;

р(З) Сз, -ь С,, .1(2) + S S 5 (i) - прогно° -35 - V(2) + С„ 4(2);(15)

зируемое значение суммарного количества обратов, сумма пороков волокна на выходе выделяющегося на чесальных машинах;(-) Ъй 3i l(2) D - среднее количество неви-

димых отходов; dj V(2) + dj, d(2); (16)

N - число машин поточной

линии;на горизонтальном очистителе

М - число чесальных машин. количество сора Прогнозируемое значение количе- 5

ства волокна и сора, выделяющегося - и Ь,,- i (3) + в орешке на каждой машине поточной

линии, и сумму пороков волокна пос-+ Ь4г-V(3) + b45 4 (3); (17)

ле механического воздействия каждой

из машин определяют по следующим 0 количество волокна формулам:

на кипорыхлителяхS p (4) С + С,,-т.(3) +

количество сора

+ V(3) + д(3),(18) Лр(1) (0) , (8) 55

сумма пороков волокна на выходе количество волокна1(4) d 4с + d, l(3) «

(1)07 (9) d,. V(3) + d.-dO): (19)

на резервном питателе количество сора

) Ъ,, + Ь.чС) , (20) количество волокна

SOP (5) С,, + Cj, а(4), (21) сумма пороков волокна на выходе

1(5) d,, + d,, г(А); (22)

на чесальных машинах количество сора

с/.,(6) Ь,„ -ь b,,.a(5)i (23) количество волокна

Sop (6) С, -- С,,. 1(5), (24) сумма пороков волокна на выходе

1(6) d,, -ь d,,(5)i (25 количество рвани

SP (6) а,„ + а,,г(5), (26) количество обратов

s..p(6) Чо + 1б.л(5); (27)

на прядильных машинах количество мычки

S(7) g, + 8,,г(6), (28) количество обратов

S.EP (7) Sp(6) + S(7), (29) количество обрывов пряжи

R Ь,„ -ь h,,..,(6), (30)

где 1,(0) - сумма пороков волокна

на входе в кипорыхлите- ли, т;

V(j) - скорость вращения ножевых и рабочих барабанов, об/мин;

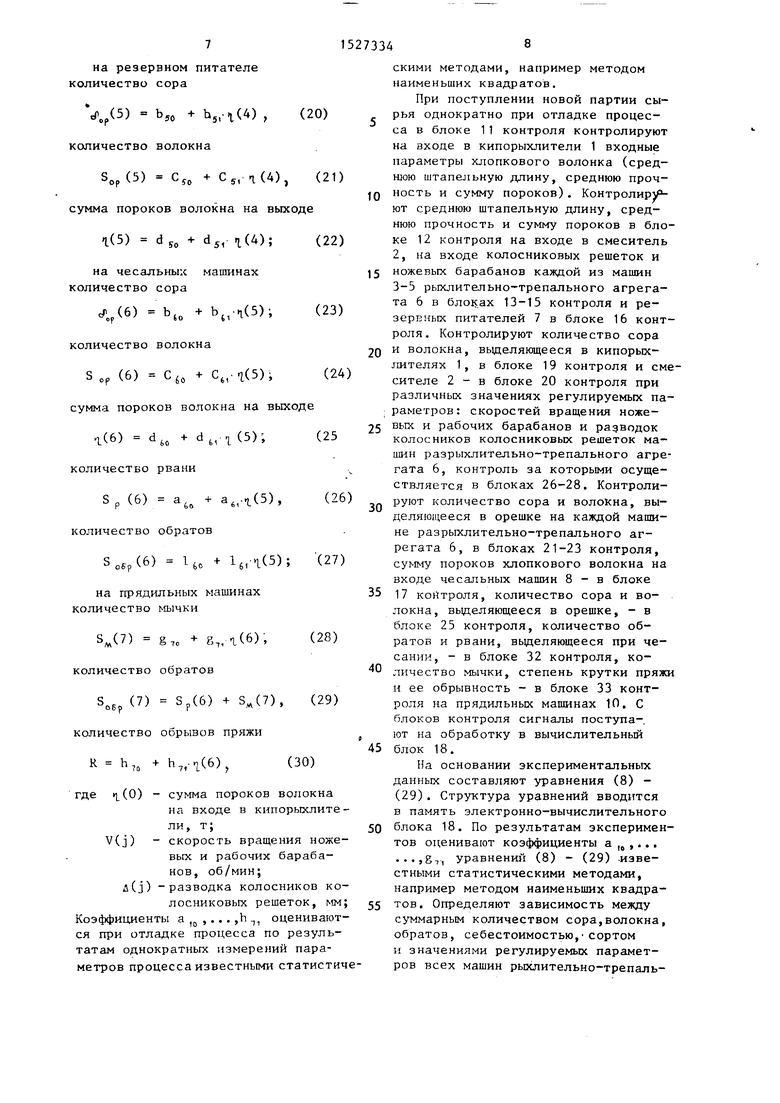

A(J) -разводка колосников колосниковых решеток, NW; Коэффициенты а , , .. . ,h -,, оцениваются при отладке процесса по результатам однократных измерений параметров процесса известными статистич

скими методами, например методом наименьших квадратов.

При поступлении новой партии сырья однократно при отладке процесса в блоке 11 контроля контролируют на входе в кипорыхлители 1 входные параметры хлопкового волонка (среднюю штапельную длину, среднюю прочность и сумму пороков). Контролир Р- ют среднюю штапельную длину, среднюю прочность и сумму пороков в блоке 12 контроля на входе в смеситель 2, на входе колосниковых решеток и

ножевых барабанов каждой из машин 3-5 рыхлительно-трепального агрегата 6 в блоках 13-15 контроля и резервных питателей 7 в блоке 16 контроля. Контролируют количество сора

и волокна, вьщеляклцееся в кипорых- лителях 1, в блоке 19 контроля и смесителе 2 - в блоке 20 контроля при различных значениях регулируемых параметров: скоростей вращения ножевых и рабочих барабанов и разводок колосников колосниковых решеток машин разрыхлительно-трепального агрегата 6, контроль за которыми осуществляется в блоках 26-28. Контролируют количество сора и волокна, выделяющееся в орешке на каждой машине разрыхлительно-трепального агрегата 6, в блоках 21-23 контроля, пороков хлопкового волокна на входе чесальных машин 8 - в блоке

17 контроля, количество сора и волокна, выделяющееся в орешке, - в блоке 25 контроля, количество обратов и рвани, выделяющееся при чесании, - в блоке 32 контроля, количество мычки, степень крутки пряжи и ее обрывность - в блоке 33 контроля на прядильных машинах 10. С блоков контроля сигналы поступа-, ют на обработку в вычислительный

блок 18.

На основании экспериментальных данных составляют уравнения (8) - (29). Структура уравнений вводится в память электронно-вычислительного

блока 18. По результатам экспериментов оценивают коэффициенты а , ,... «,8-,, уравнений (8) - (29) -известными статистическими методами, например методом наименьших квадратов. Определяют зависимость между суммарным количеством сора,волокна, обратов, себестоимостью, сортом и значениями регулируемых параметров всех машин рыхлительно-трепального агрегата 6 и входными парамет- рами хлопкового волокна. Затем для каждой партии сьфья контролируют входные параметры хлопкового волокн в блоке 11 контроля на входе в ки- порьклители 1. По этим параметрам для различных допустимых значений регулируемых параметров машин рых- лительн(У-трепального агрегата в блоке 18 прогнозируют суммарное количество сора и волокна, вьщеляюще- гося в орешке, суммарное количество обратов согласно зависимостям (8) - (29). Учитывая требования на прочность, штапельную длину и сумму пороков волокна в пряже определяют прогноз сорта волокна, из которого фактически формируется пряжа с учетом изменения средней прочности волокна, оцениваемой по формуле (5) и средней штапельной длины волокна, оцениваемой по формуле (6). Определяют прогноз обрывности пряжи согласно зависимости (30). Определя - ют сорт пряжи на основании прогноза прочности и прогноза суммы пороков в пряже в соответствии с требованиями. Если сорт пряжи не удовлетворяет поставленным требованиям, то выбирают степень крутки пряжи таким образом, чтобы изменить прочность пряжи и, следовательно, если возможно, изменить ее сорт. Дпя выбранного сорта прогнозируют в блоке 18 себестоимость пряжи согласно зависимости (7). Определяют в блоке 18 тот набор скоростей вращения ножевых и рабочих барабанов и разводок .колосников колосниковых решеток, который обеспечивает минимум прогноза себестоимости пряжи:

мД C(j),

где N - число возможных вариантов режимов работы поточной линии.

По минимальному значению прогноза себестоимости устанавливают степень механического воздействия на волокно путем изменения скорости врщения ножевых и рабочих барабанов и разводки колосников колосниковых решеток каждой из машин рыхлительно- трепального агрегата 6 с помощью блоков 29-31 регулирования и степень крутки пряжи на прядильных машинах 10 через блок 34 регулирования степени крутки пряжи.

0

Формула изобретения

Способ автоматического управления процессом производства пряжи из хлопкового волокна, заключающийся в последовательном силовом воздействии на хлопоковое волокно путем разборки и рыхления кип хлопка, смешения разрыхленного хлопкового волокна, его очистки, дополнительного рыхления, чесания хлопкового волокна и формирования мычки, а затем пряжи путем вытягивания мычки и

5 придания ей крутки, отличающийся тем, что, с целью повышения качества и количества вырабатываемой пряжи при минимуме ее себестоимости, однократно перед раз0 боркой и рыхлением кип волокна контролируют среднюю штапельную длину, среднюю прочность и суммарное количество пороков хлопкового волокна, характериз зтощие входные качествен-

5 ные параметры исходного хлопкового волокна, при разных режимах интенсивности силового воздействия на хлопковое волокно контролируют среднюю штапельную длину, среднюю проч-

0 ность, суммарное количество пороков волокна, количество сора и и отходов хлопкового волокна на каждом этапе силового воздействия на него, для каждого режима силового воздействия на хлопковое волокно контролируют количество мычки, выделяющейся в отходы при ее обрьше, степень крутки и сорт вьфабатьшаемой пряжи, рассчитывают зависимости между суммарным количеством сора, количеством отходов волокна, сортом вьфаботанной пряжи, ее себестоимостью, значениями режимов интенсивности силового воздействия на хлопковое волокно и входными качественными параметрами исходного хлопкового волокна, затем для каждой партии кип хлопка контролируют его входные качественные параметры, по полученным зависимостям для разных режимов силового воздействия на волокно рассчитывают суммарное количество сора, отходов волокна и сорт пряжи, а для выработки требуемого сорта пряжи определяют режимы силового воздействия на волокна, минимизирующие количество отходов волокна и степень крутки для вьфаботки требуемого сорта пряжи.

5

0

5

0

5

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОЛОКНИСТАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПРЯЖИ | 1992 |

|

RU2094551C1 |

| КРУЧЕНАЯ АРМИРОВАННАЯ НИТЬ | 2009 |

|

RU2411314C2 |

| Джино-прядильная машина | 1922 |

|

SU173A1 |

| Очиститель волокна | 2022 |

|

RU2783448C1 |

| Е. А. А. С. Жуков, В. Э. Маргулис, Т. А. Устинович, Б. А. Ш1и И. П. Сафонов | 1970 |

|

SU266630A1 |

| Щипальный волчок для разработки штапельного волокна и для формирования его в ленту | 1935 |

|

SU44464A1 |

| Способ получения крученой пряжи из поливинилспиртовых волокон для диафрагменной ткани электролизеров | 1980 |

|

SU941448A1 |

| УСТОЙЧИВЫЕ К РАЗРЕЗАНИЮ ПРЯЖА, МАТЕРИАЛ И ПРЕДМЕТ ОДЕЖДЫ | 1996 |

|

RU2178470C2 |

| СЫРЬЕВАЯ ХЛОПКОЛЬНЯНАЯ ВОЛОКНИСТАЯ СМЕСЬ | 1997 |

|

RU2128738C1 |

| СОСТАВ ДЛЯ УВЛАЖНЕНИЯ ХЛОПКА-СЫРЦА | 1989 |

|

RU2017864C1 |

Изобретение относится к текстильной промышленности. Цель изобретения - повышение качества и количества вырабатываемой пряжи при минимуме ее себестоимости. Способ позволяет обеспечить оптимальный выбор скоростей вращения ножевых и рабочих барабанов и значений разводок колесников колосниковых решеток машин рыхлительно-трепального агрегата по критерию минимума прогноза себестоимости для выбранного сорта пряжи с учетом входных параметров волокна: средней штапельной длины, средней прочности волокна, отходов и т.п. Минимизация себестоимости выработки заданного сорта пряжи производится также с учетом оптимизации степени крутки пряжи на прядильных машинах. 2 ил.

Составитель Б.Кисин Редактор В.Петраш Техред М.Ходанич Корректор Н.Король

Заказ 7А88/38

Тираж 413

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

Подписное

| Васильев Л.И | |||

| и Еремина Н.А | |||

| Автоматизированная система управления технологическим процессом в хлопкопрядильном производстве | |||

| - М.: Легкая и пищевая промьшшенность, 1984, с.12-14, 22-26. |

Авторы

Даты

1989-12-07—Публикация

1987-08-14—Подача