Известны поточные линии подготовки волокнистого материала к прядению «а участке между кипой и чесальной лентой, содержащие параллельно установленные разрыхлительнотрепальные агрегаты, в которых каждая .трепальная машина связана посредством кольцевого пневматического распределителя с группой питаемых чесальных л-:аш|Ин. Однако такие нотоЧНые Линии не обеспечивают достаточно тщательного перемещивания волокон до распределения их по чесальным машвнам, т. е. требуемой равномерности пряжи, а также не дают возможности меланжирования или являются .источником зажгучивания волокон из-за большого количества конде«саторов и вентиляторов, пропускающих через себя смесь.

Предлагаемая поточная линия отличается от известиых тем, что с целью более рационального размещения оборудования и Значительного -сокращения производственной площади однаименные машины разрыхлительно-трепальных агрегатов объединены в группы и посредством кольцевых пневматических распределителей соединены между собой и с труиной последующих машин агрегата.

Кольцевые пневматические распределители имеют средства для отбора материала и распределения его но носледующим машинам.

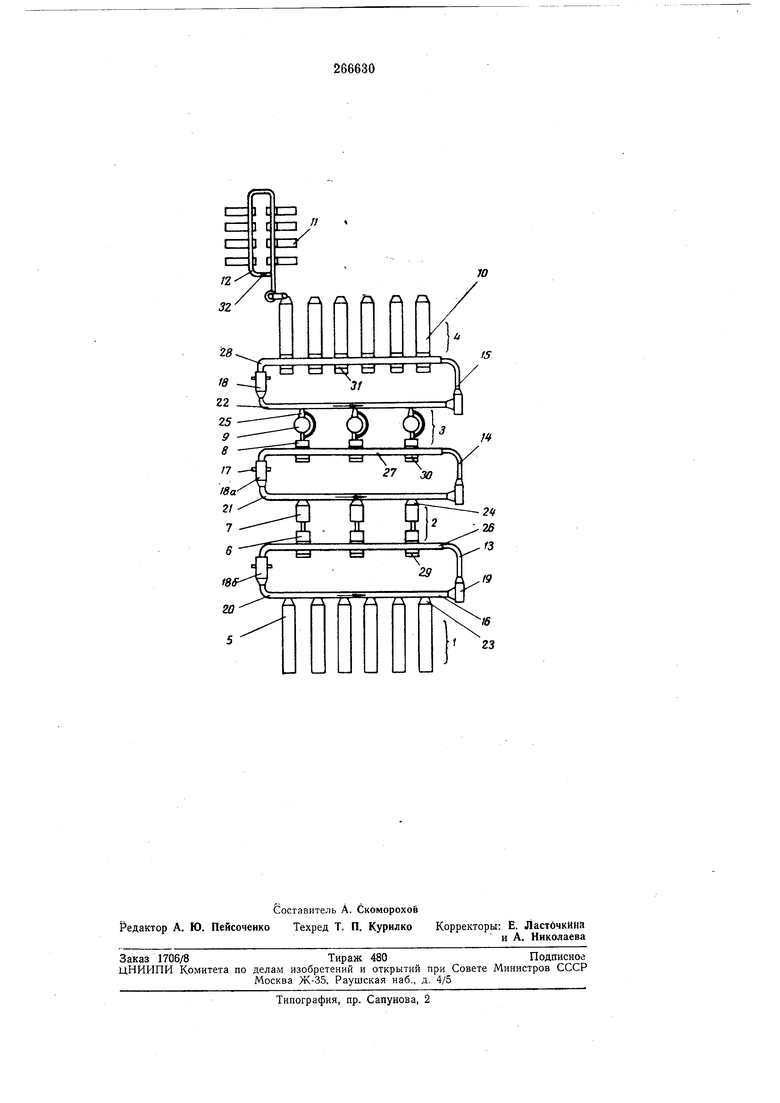

Разрыхлительно-трепальные машины поточной линии разделены на несколько последовательно установленных упрошенных агрегатов, расположенных параллельно в виде батарей

/-4, состав которых меняется по ходу процесса. Так, например, батарея 1 :&:топт «з группы автоматических п-игателей-юипорыхлителей 5, разрабатывающих одновременно по шесть кин, батарея 2 - из агрегатов, содержащих

наклонные очистители 6 и чистнтел1И-рыхлители 7, батарея 5 - из агрегатов, содержащих наклонные очиститеЛи 8 и вертикальные рыхлители 9 с обходом сырья по отводному трубопроводу, батарея 4 - из однонроцессных бесхолстовых трепальных машин 10, каждая из которых питает группу чесальных машин 11 через пневмораспределигель 12.

С целью достижения тщательного перемешивания волокон на каждой последующей

ступени размельчения их :клочков без применения смесовых мащин, а возможлоСти меланжирования и устранения зажгучивания между каждыми двумя следующими друг за другом батареями 1-4 агрегатов расположены бесклапалные пневматические распределители 13-/5. Каждый из этих раапределителей содержит общий кольцевой трубопровод 16, снабженный средством, контролирующим питание, в виде, например, фотоэлектр-нческого Водом источника распределения, выполненного в виде развернутых питателей 18, 18а и 186, а также вентилятора 19, установленного в средней части распределителя для всасыватаия, перемешивания сырья в трубопроводе 16 и подачи его к следующей батарее агрегатов с возвратом остатков в рециркуляцию. Для осуп ествления одновременного поступления компонентов смески от :каждой выпускной машины (рыхлителей 5, 7 и 9) предыдущего агрегата в общий трубопровод 16 кольцевых распределителей 13-15 приемные ветви 20-22 трубопровода распределителей снабжены всасывающими при помещай вентилятора воронками 23-25, расположенными по длине трубопровода и соединенными с выпускной частью каждой машины (рыхлителей 5, 7 1И 9} предыдущего агрегата. Распределяющие ветви 26-28 у каждой принимающей машины последующей батареи 2-4 подсоединены к бункерам 29-31, каждый из которых снабжен волокноотделителем. Распределители 12 снабжены также фотоэлектрическим регулятором питания 32. При одновременной работе шести автомат1Ических питателей-ки1порыхлителей 5 в батарее, несущих по шесть кип каждый, общее количество кап, участвующих в смеске, достигает 36, что является вполне достатоЧНым для поддержания однородной -смески. Каждая батарея /-4 сблокирована электроблокировкой друг с другом таким образом, что, например, при переполнении бункеров чесальных машин 1-1 останавлнвается обслуживающая трепальная батарея 4, и излишки скапливаются в резервном питателе 18 распределителя 15. После его заполнения останавливается агрегат батареи 3, состоящий из наклонного очистителя S к вертикального рыхлителя 9 со сбором излишков в питателе 18 распределителя 14. Таким же образом останавливается агрегат батареи 2, состоящей из наклолного очистителя 6 и очистителя-рыхлителя 7 гари заполнении питателя 186. Однако при заполнении питателя 186 распределителя 13, чтобы не менять состава смески, останавливается уже не одна, а все шесть автоматических кипорыхлителей 5. Включение производится в обратном порядке. Поточная линия работает следующим образом. В батарею / кииорыхлителя 5 укладывают вскрытые килы намеченной к переработке сортировки, лричем последняя может быть составлена из компонентов, включая и смесЬ хлопка € химическими волокнами. После разрыхления и перемешивания шести кип на каждом кипорыхлителе волокно подается к выпускным воронкам 23 .приемной ветви 20 трубопровода, где подхватывается потоком воздуха от вентилятора 19 и смешивается с хлопком от других кипорыхлителей. Этот поток, проходя по кольцевому распределителю 13, через питающую ветвь 26 и бункера 29 распределяется по наклонным очистителям 6 и чистителям-рыхлителям 7, где подвергается более основательному рыхлению и очистке. Затем операция общего смешивания новторяется в кольцевом распределителе 14. После дополнительного рыхления и очистки, полученными новой смеской на агрегате с наклонным очистителем 8 и вертикальным рыхлителем Я смеска снова перемешивается в распределителе 15, и полученная таким образом очень однородная смесь окончательно перерабатывается на трепальных мащинах 10. От них смесь распределяется через пневматический распределитель 12 по группам чесальных машин 11 при помощи регулятора питания 32. В результате на чесальных машинах получается лента, выработанная из очень однородной смеси, которая обеспечивает (высокое качество прялки обычной смески, или меланжевой, имея минимальное количество жгутов за счет полного отсутствия в системе конденс ров и лучшего использования вентиляторов. Предмет изобретения 1. Поточная линия подготовки волокнистого материала к прядению на участке между кй .пой и чесальной лентой, содержащая параллельно установленные разрыхлительно-трепальные агрегаты, в которых каждая трепальная мащина связана посредством кольцевого пневматического распределителя с группой питаемых чесальных машин, отличающаяся тем, что, с целью сокращения производственной площади, одноименные машины разрыхлительно-трепальных агрегатов объединены в группы и (Посредством кольцевых пневматических распределителей соединены между собой и с группой последующих машин агрегата. 2. Поточная линия по п. 1, отличающаяся тем, что кольцевые пневматические распределители имеют средства для отбора материала и распределения его по последующим машинам.

15

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОТОЧНАЯ ЛИНИЯ в ХЛОПКОПРЯДЕНИИ | 1970 |

|

SU279387A1 |

| ПОТОЧНАЯ ЛИНИЯ В ХЛОПКОПРЯДЕНИИ | 1968 |

|

SU218023A1 |

| Поточная линия по переработке хлопка-сырца на хлопкоочистительном заводе | 1987 |

|

SU1490171A1 |

| Поточная линия по переработке хлопка-сырца на хлопкоочистительном заводе | 1983 |

|

SU1590489A1 |

| Автоматическая поточная линия для выработки чесаной ленты из кипного или разрыхленного волокна в шерстопрядильном производстве | 1957 |

|

SU111670A1 |

| Способ автоматического управления процессом производства пряжи из хлопкового волокна | 1987 |

|

SU1527334A1 |

| ПНЕВМАТИЧЕСКИЙ РАСПРЕДЕЛИТЕЛЬ ВОЛОКНИСТОГО МАТЕРИАЛА ПО ГРУППЕ ПАРАЛЛЕЛЬНО РАБОТАЮЩИХ | 1969 |

|

SU234885A1 |

| ВОЛОКНИСТАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПРЯЖИ | 1992 |

|

RU2094551C1 |

| Устройство для распределения потока разрыхленного волокна по бункерам резервных питателей | 1982 |

|

SU1082877A1 |

| СХЕМА УПРАВЛЕНИЯ ПНЕВМАТИЧЕСКИМ РАСПРЕДЕЛИТЕЛЕМ ВОЛОКНИСТОГО МАТЕРИАЛА | 1964 |

|

SU163932A1 |

Авторы

Даты

1970-01-01—Публикация