35

К/Л/А

-v

/Л/А

2в го

жА

СП ГчЭ

vj

t.

8

11 П it i6 П

Изобретение относится к промышленности строительных материалов, в частности к приготовлению керамзитового песка и дегидратированного глинопо- рошка.

Целью изобретения является совмещение операций по обработке сырья в одной установке и снижение выброса пыли 3 атмосферу.

На фиг. 1 показана схема установки на фиг. 2 - конструкция камеры кипящего слоя.

Установка для приготовления керамзитового песка и дегидратированного глинопорошка содержит конвейер 1 подачи сырья, узел 2 ввода горячих газов, течку 3, молотковую мельницу 4, гравитационный сепаратор 5, камеру 6 сушки, камеру 7 обжига, камеру 8 охлаждения, аппарат 9 грубой очистки, аппарат 10 средней очистки, конвейеры 11 и 12, аспирационные укры- тия 13 и , газоходы запыленного воздуха 15-20, регуляторы 21-25 рас- хода газа, вентиляторы 26 и 27, теплообменник 28, пылеуловитель 29 мокрого типа, насос 30, электромагнитные клапаны 31-33, форсунки З , газоходы 35-37 чистого воздуха, трубу 38.

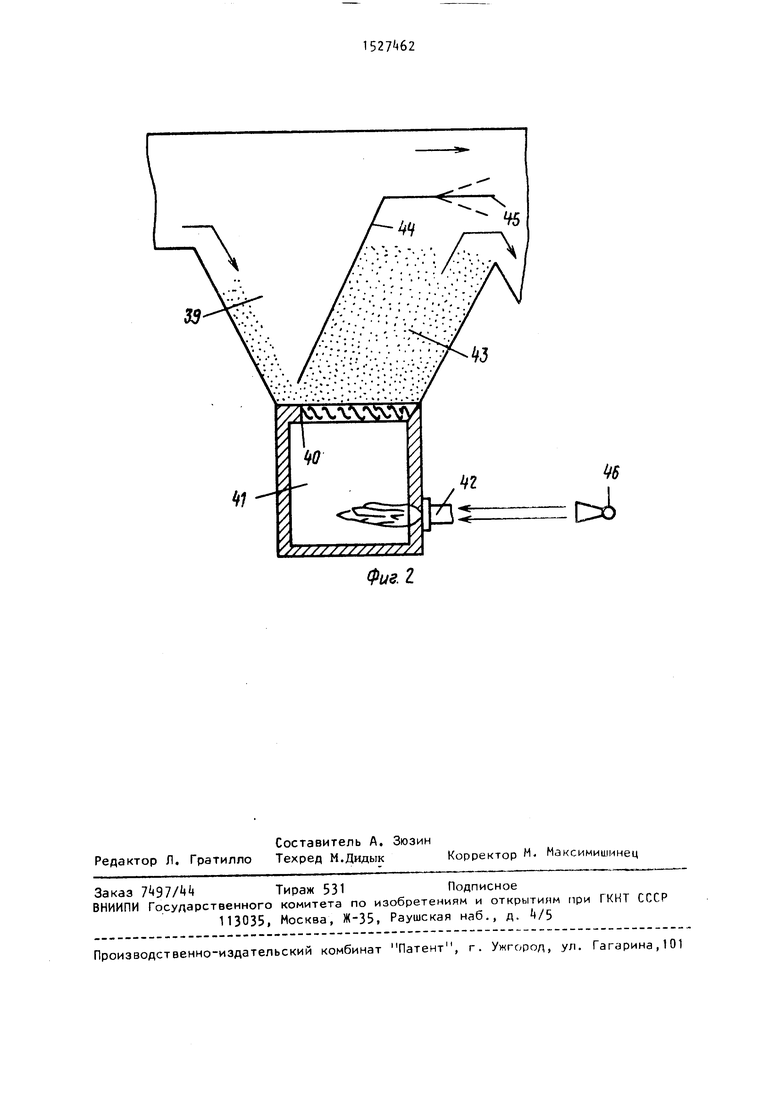

Камера кипящего слоя состоит из зоны 39 приема сырья, узла tO ввода газа, топки 41, горелки 42, зоны 43 кипящего слоя, перегородки kk, регулирующей заслонки 45, воздуходувки 46.

Установка работает следующим образом.

Глинистое сырье вместе с твердым топливом конвейером 1 по течке 3 по- дается на помол в мельницу 4. Одновременно в мельницу 4 из узла 7. подается горячий газ. Сырье и твердое топливо в мельнице размалываются и топочными газами уносятся в гравита- ционный сепаратор 5, в котором сортируются по крупности; заданная фракция порошка поднимается потоком газа вверх, а частицы сырья с размером более заданной крупности под действием собственного веса опускаются на помол в мельницу.

Скорость газового потока в гравитационном сепараторе регулируется ре гулятором 23 расхода газа, установлен ным на газоходе 18, за аппаратом 1П средней очистки. Из гравитационного сепаратора 5 пылегазовый поток поступает в газоход 20, расположенный над

камерами сушки 6, обжига 7 и охлаждения материала 8. При прохождении потока над камерой 6 сушки скорость потока из-за расширения сечения газохода падает, вследствие чего из пылегазового потока порошок выпадает в зону 39 приема , опускается вниз и через зазор между перегородкой и узлом 40 ввода газа поступает в камеру 43 кипящего слоя, в которую через узел 40 ввода газа из топки 1 подается горячий газ, образующийся при сжигании топлива в горелке 42.

Одновременно воздуходувкой 6 в топку 41 подается в необходимом количестве воздух.

Скорость восходящего потока в камерах кипещго слоя: в камере сушки 0,55-0,65 м/с, в камере обжига 0,65- 0,75 м/с.

Соответственно температура 200- 250°С и 1050-1 100°С для обжига и 550 650 С для дегидратации.

Камера 8 охлаждения продувается атмосферным воздухом. Толщина кипящего слоя колеблется в пределах 400- 800 мм.

Поступивший в зону кипящего слоя газ псевдосжижает порошок, который по мере накопления перетекает в следующую по ходу движения камеру для дальнейшей обработки.

Для стабилизации работы зона 43 кипщего слоя отделена от зоны 39 приема сырья перегородкой 4 4, которая вверху имеет регулирующую заслонку 45, которая регулирует расход газа, поступающего вместе с порошком из зоны 39 приема сырья в зону 43 кипящего слоя .

После прохождения всех последовательно установленных камер кипящего слоя готовый продукт вместе с пы- легазовым потоком, проходящим над камерами 6-8 по гаг-/ходу 20 поступает в систему пылеосаждения. В аппарате 9 грубой очистки выделяется крупный продукт и конвейером 11 отправляется по назначению, в аппарате 10 средней очистки выделяется продукт средней крупности и конвейером 12 также отправляется по назначению.

Тонкий продукт осаждается в пылеуловителе 29 мокрого типа, образующийся при этом шликер насосом 30 через форсунки 3 в тонкодисперсном виде подается в верхнюю часть гравитационного сепаратора. Контактируя с частицами пылегазового потока, распыленный шликер образует гранулы, пригодные для выработки керамзитового песка.

Для стабилизации работы камеры обжига одна масть тепла Г1од.эется на обжиг из топки через узел пвода газа, а другая образуется в зоне 43 обжига зп счет сгорания добавок твердого топлива в сырье.

При.сушке и обжиге материала выделяется большое количество влаги в виде пара и тепла. Пар, проходя чере пылеуловитель 29 мокрого типа, конденсируется в воде, находящейся в пылеуловителе, а тепло через теплообменник 28 ут - лизируется, нагревает проходяш.ий через теплообменник воздух, который вентилятором 26 пи газоходам 35-37 чистого воздуха направляется в гравитационный сепаратор 25 и камеру 6 сушки на сушку материала. Регулирование расхода чистого воздуха осуществляется регуляторами 2 и 25, установленными на газоходах ЗЬ и 37.

Для предотвращения выбросов пыли в атмосферу конвейеры 11 и 12 готового продукта оборудованы аспираци- онными укрытиями 13 и 4, отсос пыли из-под которых осуществляется с помощью вентилятора 27. Регулировани расхода запыленного газа, проходящего по системе, осуществляется с помощью регуляторов 21-29 расхода запыленного газа, установленных Vna газоходах 15-17.

0

5

0

5

При временном отключении подячи сь рья в установку подача шликера и гравитационный сепаратор также прекращается ,

Эпектромагнитный клапан 33 закрывается, а электромагнитный клапан 32 открывается, насос 30 работает на рециркуляцию, Парбатмрует находящийся в пылеуловителе 29 шликер и поддерживает -мстему подачи в 0 бочем сгхтоянии. Формула изобретения

1.Установка для г:р|тотооления керамзитового песка и дегчдратиро- в лнного глинопорошка, включающая конвейер подачи сырья, мельницу, гравитационный сепаратор, печь чинящего слот, узел ввода горячих газов, си- стену пылеосаждения, газоход запыленного воздуха, отличающая с я тем, что, с целью совмещения операций по обработке сырья в одной установке и снижения выброса пыли в атмосферу, сепаратор снабжен форсунками для ввода шликера в газовый поток, печо кипящего слоя установлена между гравитационным сепаратором и системой пылеосаждения и выполнена в виде размещенных последовательно одинаковых камер,каждая из которых разделена на зоны не доходящей до дна перегородкой с регулирующей заслонкой EiBepxy.

2.Установка по п. 1, отличающаяся тем, что она снабжена теплообменником, установленным на газоходе запыленного воздуха.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ПРИГОТОВЛЕНИЯ ПОРОШКА | 1993 |

|

RU2105612C1 |

| ИЗМЕЛЬЧИТЕЛЬНО-СЕПАРАЦИОННАЯ УСТАНОВКА | 2000 |

|

RU2194577C2 |

| Установка для приготовления известняковой муки | 1974 |

|

SU587996A1 |

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ГИДРОКСИДА АЛЮМИНИЯ | 2001 |

|

RU2219128C2 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ГИДРОКСИДА АЛЮМИНИЯ | 2017 |

|

RU2660003C1 |

| СПОСОБ ОЧИСТКИ ГАЗА ОТ ДИСПЕРСНЫХ ЧАСТИЦ | 2010 |

|

RU2453355C1 |

| Аппарат для обжига полидисперсного материала в кипящем слое | 1986 |

|

SU1322058A1 |

| Схема подготовки и сжигания топлива (варианты) | 2022 |

|

RU2802890C2 |

| СПОСОБ АЭРОДИНАМИЧЕСКОГО ПОДАВЛЕНИЯ И УЛАВЛИВАНИЯ НЕОРГАНИЗОВАННЫХ ПЫЛЕВЫХ ЗАГРЯЗНЕННЫХ ВЫБРОСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2103047C1 |

Изобретение относится к промышленности строительных материалов, к приготовлению керамзитового песка и дегидратированного порошка, позволяет совместить операции по обработке сырья в одной установке и снизить выброс пыли в атмосферу. Подаваемое по конвейеру сырье горячими газами уносится в гравитационный сепаратор 5, сортируется по фракциям и последовательно проходит камеры сушки 6, обжига 7 и охлаждения 8. Режим работы в камерах регулируется заслонкой. В аппаратах 9 и 10 грубой и средней очистки продукт делится на фракции. Тонкодисперсный материал подается в пылеуловитель 29 мокрого типа на мокрую очистку, образующийся шликер насосом 30 через форсунки 34 подается в гравитационный сепаратор. 1 з.п. ф-лы, 2 ил.

Фи8.г

| Ахундов А.А | |||

| и др | |||

| Производство керамзитового песка в печах кипящего слоя | |||

| М.: ВНИИЭСМ, 1971, с | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Рохваргер А.Е | |||

| Совмещенный помол и сушка глины в шахтной мельнице, М.: Госстройиздат, 1953, с, 15 | |||

| () УСТАНОВКА ЛЛЯ ПРИГОТОВЛЕНИЯ КЕРАМЗИТОВОГО ПЕСКА И ДЕГИДРАТИРОВАННОГО ГЛИНОПОРОШКА | |||

Авторы

Даты

1989-12-07—Публикация

1988-03-31—Подача