Изобретение относится к области теплоэнергетики и может быть использовано в котельной технике.

Известно устройство для подготовки и сжигания недомолотого угля, содержащий упрощенную сепарационную шахту, соединенную с горелкой топки, осуществляющей подачу горелочной струи в топку, участвующей в организации вихревого движения факела (Д.М. Хзмалян «Теория топочных процессов» Москва, Энергоиздат 1990 г. стр. 262 рис 12, 13).

Недостатком известного устройства является повышенный механический недожег топлива, связанный с подачей в горелки топочной камеры пылегазовой смеси, включающей грубые и тонкие фракции топлива. Подача топлива в горелки смеси указанных фракций, в которой грубые фракции имеют более высокую влажность и более низкую удельную поверхность, приводит к ухудшению воспламенения и затягиванию горения при понижении температуры факела, что, с увеличением времени выгорания крупных частиц топлива является причиной повышенного недожога топлива и, как следствие, пониженного КПД котла.

Известен также способ подготовки и сжигания твердого недомолотого топлива в котлах с топкой кипящего слоя. В известном способе сжигания в топливе наряду с грубыми фракциями присутствуют и тонкие, которые в основном уносятся из кипящего слоя. Для снижения недожога указанных тонких фракций топлива за топочной камерой котла устанавливаются специальные высокотемпературные циклоны, которые улавливают несгоревшие частицы уноса и по линии рециркуляции недожога возвращают их обратно в топочную камеру с кипящим слоем. (М. Радованович «Сжигание топлива в псевдоожиженном слое» Энергоатомиздат 1990 г, рис 2.18, стр. 25 и рис 10.7 стр. 227).

Недостатком указанного способа сжигания является усложнение конструкции котла за счет установки в его газовый тракт специальных высокотемпературных циклонов и линии рециркуляции недогоревгаих частиц топлива в топочную камеру. Установка циклонов повышает аэродинамическое сопротивление газового тракта котла и, соответственно, увеличивает расход энергии двигателя дымососа. Работа циклонов в высокотемпературном режиме приводит к увеличению их ремонтных затрат, связанных с их износом и шлакованием, также имеет место необходимость использования установки предварительного дробления топлива.

Известен способ подготовки твердых топлив к сжиганию с применением схем прямого вдувания смеси пыли тонкого помола с отработавшим сушильным агентом, с ее подачей в горелки топочной камеры котла. Для получения пыли тонкого помола используются мельницы с установленными непосредственно к ним сепараторами с примыканием фланцев сепаратора к фланцам мельницы. В сепараторах происходит разделение продукта размола на тонкие и грубые фракции топлива. Тонкие фракции пыли подаются к горелкам, а грубые возвращаются обратно на домол в мельницу. (Ковалев А.П. и др. «Парогенераторы» Москва, Энергоатомиздат 1985, стр. 93 рис. 8.12.в).

Указанный способ подготовки и сжигания топлива является наиболее близким по своему техническому решению к заявленному и принят за прототип.

Недостатком известного способа, принятого за прототип, является повышенный расход энергии двигателя мельницы на размол, так как, к исходному топливу, поступающему в мельницу, добавляется возврат недомолотого топлива из сепаратора, что существенно увеличивает расход топлива через размольные элементы мельницы и, соответственно, энергетические затраты на размол, и приводит к повышенному износу размольных элементов, а также к снижению производительности мельницы. Для шлакующихся углей при подаче пыли тонкого помола в топочную камеру имеет место опасность повышенного шлакования поверхностей нагрева топочной камеры, так как мелкие частицы золы сильнее размягчаются и лучше прилипают к поверхностям нагрева котла, что приводит к снижению производительности и КПД котельной установки.

Проведенный заявителем анализ уровня техники, включающий поиск по патентам и научно-техническим источникам информации, позволил установить, что заявитель не обнаружил технического решения, характеризующегося признаками тождественными или эквивалентными предлагаемым. При этом предлагаемое техническое решение не вытекает явным для специалиста образом из известного уровня техники и определенного заявителем.

Заявляемое техническое решение относится к мельничным установкам, работающим по схеме прямого вдувания, в которых, за счет отделения сепаратора от мельницы и разделения в нем продукта размола на тонкую и грубую фракции, тонкая фракция направляется в горелки топочной камеры, а грубая - полностью или частично в ее нижнюю часть. Предварительное разделение продукта размола в топочной камере образует в ней две зоны горения. В нижней части происходит горение грубой фракции за счет использования способов сжигания таких как кипящий слой, организация вихревого факела или применение дожигательной решетки. Над зоной горения грубых фракций осуществляется сжигание тонкой фракции пыли в классическом прямоточном факеле. Предполагаемая двузонная схема сжигания, по сравнению с существующими, является более экономичной, так как, тонкая пыль сгорает отдельно от грубой в организованной зоне прямоточного факела аналогично с существующими высокоэкономичными схемами сжигания, используемыми в современной котельной технике при работе только на тонкой пыли. Сжигание грубой фракции раздельно от тонкой в нижней части топочной камеры не уменьшает экономичность сжигания, так как часть несгоревших частиц из нижней части топочной камеры проходит через вышерасположенный прямоточный факел, где будет происходить выгорание их горючего остатка. Расположение отделенного от мельницы сепаратора в тракте системы пылеприготовления под давлением обеспечивает надежный транспорт топлива от сепаратора до топочной камеры, которая находится под разрежением. При необходимости изменения фракционного состава продукта размола и соотношения по расходу пыли тонких и грубых фракций топлива, осуществляется частичный возврат грубых фракций на домол в мельницу. Работа мельницы с полным исключением возврата грубых фракций на домол в мельницу или с его частичным возвратом снижает расход топлива, подлежащего размолу через размольные органы мельницы, что уменьшает расход энергии двигателя, повышает ресурс работы размольных элементов и производительность мельницы. Предлагаемая схема охватывает широкий диапазон распределения топлива между зонами горения в зависимости от качества топлива и его фракционного состава. Оптимальное соотношение расходов топлива по зонам горения определяется с учетом автоматического перераспределения в процессе изменения нагрузки котла, что приводит к повышению эффективности работы котельной установки. Использование схемы двузонного сжигания топлива по высоте топочной камеры обеспечивает более равномерное тепловосприятие поверхностей нагрева топки, что, в свою очередь, гарантирует резкое снижение шлакования указанных поверхностей. Установка предварительного сепарационного устройства непосредственно над мельницей обеспечивает отделение наиболее грубых фракций продукта размола мельницы и исключает их транспорт к расположенному выше отделенному сепаратору, что уменьшает потери энергии на транспортировку крупных фракций и износ пылепровода продукта размола, а также упрощает для отделенного от мельницы сепаратора классификацию частиц продукта размола на тонкую и грубую фракции и расширяет диапазон регулирования по указанной классификации. Схема сжигания грубой фракции с помощью кипящего слоя является наиболее предпочтительной по сравнению, например, с вихревым или сжиганием в слое, так как по экологическим показателям предлагаемая схема является наиболее эффективной. Предложенный комбинированный способ двузонного сжигания по принципу факельно-кипящего слоя позволяет отказаться от установки высокотемпературных циклонов за топочной камерой и тракта рециркуляции уловленных в них несгоревших частиц топлива, и установки предварительного дробления, что упрощает конструкцию котла и снижает аэродинамическое сопротивление его газового тракта и тем самым повышает КПД котла.

Предложена схема подготовки и сжигания (вариант 1), включающая бункер сырого топлива с питателем, соединенным трубопроводом подачи сырого топлива с трубой-сушилкой и с трактом сушильного агента, мельницу с сепаратором, верхняя часть которого соединена через короб первичного воздуха с горелками топочной камеры, расположенными над решеткой кипящего слоя, при этом, нижняя часть объема сепаратора соединена с мельницей трубопроводом частичного возврата грубой фракции на домол, газоход топочных газов соединен с воздухопроводом горячего воздуха и далее с трактом сушильного агента, а дутьевой вентилятор соединен с воздухоподогревателем, причем воздухопровод горячего воздуха соединен с нагнетателем высокого давления горячего воздуха, соединенный с решеткой кипящего слоя, а также с горелками и трактом сушильного агента, при этом сепаратор отделен от мельницы на высоту, обеспечивающую транспорт грубой пыли в нижнюю часть объема топочной камеры, а нижняя часть объема сепаратора соединена посредством трубопровода грубой фракции с дополнительно установленным бункером с питателем и далее, посредством трубопровода грубой фракции, с нижней частью топочной камеры, над решеткой кипящего слоя.

Предложена схема подготовки и сжигания топлива (вариант 2), включающая бункер сырого топлива с питателем, соединенным трубопроводом подачи сырого топлива с трубой-сушилкой и с трактом сушильного агента, мельницу с сепаратором, верхняя часть которого соединена через короб первичного воздуха с горелками топочной камеры, расположенными над решеткой кипящего слоя, при этом, нижняя часть объема сепаратора соединена с мельницей трубопроводом частичного возврата грубой фракции на домол, газоход топочных газов соединен с воздухопроводом горячего воздуха и далее с трактом сушильного агента, а дутьевой вентилятор соединен с воздухоподогревателем, причем воздухопровод горячего воздуха соединен с нагнетателем высокого давления горячего воздуха, соединенный с решеткой кипящего слоя, а также с горелками и трактом сушильного агента, при этом сепаратор отделен от мельницы на высоту, обеспечивающую транспорт грубой пыли в нижнюю часть объема топочной камеры, а нижняя часть объема сепаратора соединена посредством трубопровода грубой фракции с дополнительно установленным бункером с питателем и далее, посредством трубопровода грубой фракции, с нижней частью топочной камеры, над решеткой кипящего слоя, причем на пылепроводе продукта размола, соединяющим мельницу и отдельный сепаратор за мельницей установлено дополнительное сепарационное устройство.

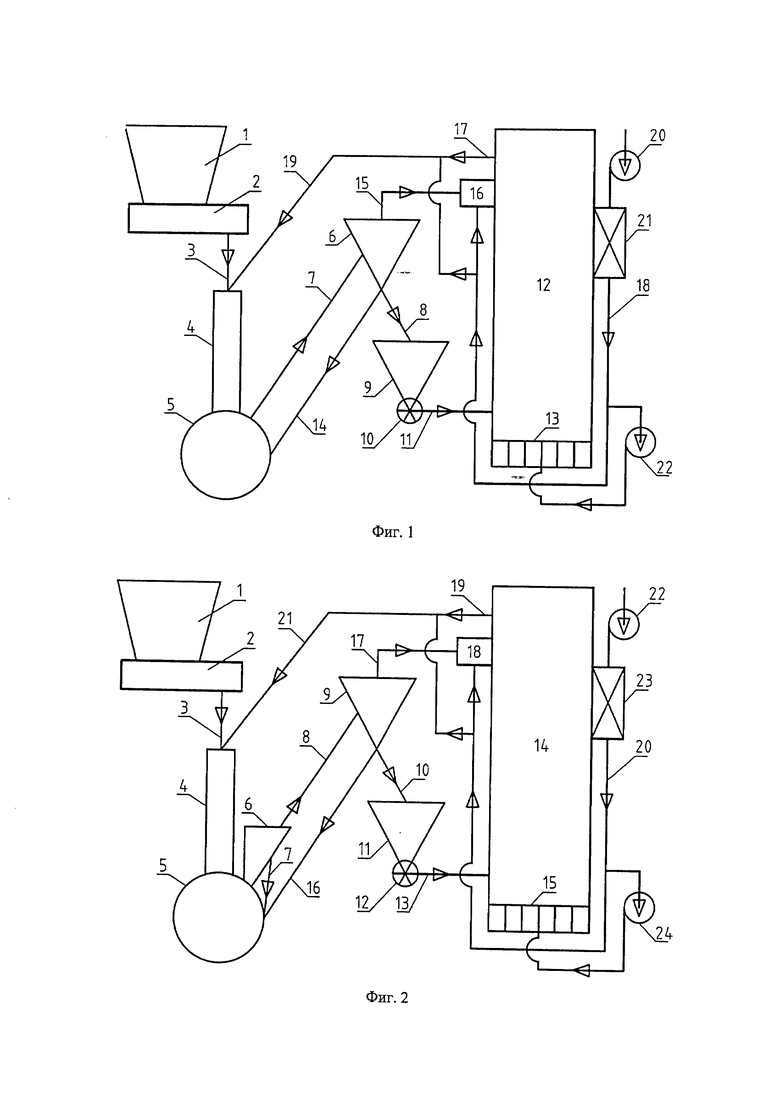

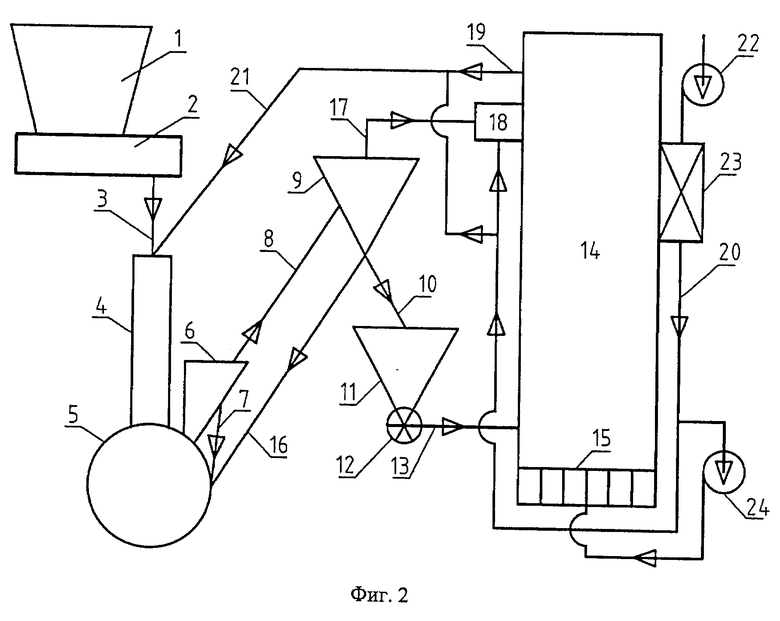

Изобретене иллюстрируются чертежами: на фиг. 1 - 1 вариант схемы, на фиг. 2 - 2 вариант схемы.

Предлагаемая схема (вариант 1) включает бункер сырого топлива 1, соединенный с питателем сырого топлива 2. Трубопровод подачи топлива 3 соединен с трубой-сушилкой 4, установленной над мельницей 5. Отделенный от мельницы 5 сепаратор 6 соединен с мельницей 5 пылепроводом продукта размола 7, а трубопроводом грубой фракции 8 из нижней части объема сепаратора 6 соединен с бункером 9. Питатель 10 соединен трубопроводом подачи грубой фракции 11 с нижней частью топочной камеры 12, с расположенной в ней решеткой кипящего слоя 13. Нижняя часть объема сепаратора 6 соединена с мельницей 5 трубопроводом частичного возврата грубой фракции на домол 14. Верхняя часть объема сепаратора 6 соединена пылепроводом подачи тонкой фракции 15 с горелками 16, примыкающими к топочной камере 12, расположенными над решеткой кипящего слоя 13. Газоход топочных газов 17 соединен с воздухопроводом горячего воздуха 18 и далее, с трактом сушильного агента 19. Дутьевой вентилятор 20 соединен с воздухоподогревателем 21. Воздухопровод горячего воздуха 18 соединен с нагнетателем горячего воздуха 22, соединенный с решеткой кипящего слоя 13, а также с горелками 16 и трактом сушильного агента 19.

Схема (вариант 2) включает бункер сырого топлива 1, соединенный с питателем сырого топлива 2. Трубопровод подачи топлива 3 соединен с трубой-сушилкой 4, установленной над мельницей 5. На выходном патрубке мельницы 5 установлено дополнительное сепарационное устройство 6, соединенное с мельницей 5 линией возврата грубых фракций 7, а пылепроводом продукта размола 8 - с отделенным от мельницы 5 сепаратором 9, который соединен трубопроводом грубой фракции 10 из нижней части объема сепаратора 9 с бункером 11. Питатель 12 соединен трубопроводом подачи грубой фракции 13 с нижней частью топочной камеры 14, где расположена решетка кипящего слоя 15. Нижняя часть объема сепаратора 9 соединена с мельницей 5 трубопроводом частичного возврата грубой фракции на домол 16. Верхняя часть объема сепаратора 9 соединена пылепроводом подачи тонкой фракции 17 с горелками 18, примыкающими к топочной камере 14, расположенными над решеткой кипящего слоя 15. Газоход топочных газов 19 соединен с воздухопроводом горячего воздуха 20 и, далее, с трактом сушильного агента 21. Дутьевой вентилятор 22 соединен с воздухоподогревателем 23. Воздухопровод горячего воздуха 20 соединен с нагнетателем горячего воздуха 24, соединенным с решеткой кипящего слоя 15, с горелками 18 и трактом сушильного агента 21.

Предлагаемая схема по варианту 1 работает следующим образом. Топливо из бункера 1 питателем 2 по трубопроводу 3 поступает в трубу-сушилку 4, где происходит предварительная его сушка сушильным агентом, поступающим в трубу-сушилку 4 по тракту 19. Сушильный агент может состоять из смеси топочных газов, забираемых из газового тракта котла по линии 17 и горячего воздуха, нагретого в воздухоподогревателе 21 и подаваемого дутьевым вентилятором 20 по линии горячего воздуха 18. В зависимости от марки твердого топлива возможно осуществлять его сушку одним горячим воздухом или топочным газом. Из трубы-сушилки 4 топливо совместно с сушильным агентом подается в мельницу 5, в которой осуществляется его размол и окончательная сушка. Из мельницы 5 продукт размола по пылепроводу 7 поступает в отделенный от нее сепаратор 6, где происходит разделение продукта размола на тонкую и грубую фракции. Частично или полностью в зависимости от марки топлива грубая фракция по пылепроводу 9 поступает в бункер с питателем 10, которые обеспечивают равномерный расход грубой фракции топлива в зону сгорания топлива над решеткой 13 кипящего слоя, в которую от нагнетателя 22 подается воздух под решетку 13. При необходимости регулирования соотношения количества и качества тонкой и грубой фракции, часть грубой фракции из сепаратора 6 может направляться по линии частичного возврата грубой фракции 14 на домол в мельницу 5. Тонкая фракция топлива по пылепроводу первичного воздуха 15 поступает в горелки 16 в которые также подается горячий вторичный воздух по линии горячего воздуха 18 и далее горелочная смесь поступает в топочную камеру 12.

Предлагаемая схема по варианту 2 работает следующим образом. Топливо из бункера 1 питателем 2 по трубопроводу 3 поступает в трубу-сушилку 4, где происходит предварительная его сушка сушильным агентом, поступающим из тракта сушильного агента 21, который может состоять из смеси продуктов сгорания топлива, забираемых из газового тракта котла, например, по линии 19 и горячего воздуха, нагретого в воздухоподогревателе 23 и подаваемого дутьевым вентилятором 22 по трубопроводу горячего воздуха 20. В зависимости от марки твердого топлива возможно осуществить его сушку одним горячим воздухом или продуктами сгорания топлива. Из трубы-сушилки 4 топливо совместно с сушильным агентом подается в мельницу 5 в которой производится его размол и окончательная сушка. Из мельницы 5 продукт размола топлива поступает в предварительное сепарационное устройство 6, где происходит отделение от продукта размола наиболее крупных фракций, которые по линии возврата грубых фракций недомолотого топлива 7 поступают для дополнительного размола в мельницу 5. Из мельницы 5 продукт размола с удаленными из него наиболее крупными частицами топлива по пылепроводу продукта размола 8 подается отработанным сушильным агентом в отделенный сепаратор 9, где происходит окончательное разделение продукта размола топлива на его тонкую и грубую фракции. Тонкая фракция по пылепроводу 17 поступает в горелки 18, в которые также подается горячий воздух из трубопровода 20 и далее, пылегазовоздушная смесь поступает в топочную камеру 14, где происходит ее сгорание в факельной зоне. Грубая фракция частично или полностью, в зависимости от марки топлива, из отделенного сепаратора 9 по пылепроводу грубой фракции 10 поступает в бункер 11 и далее, посредством питателя 12 по линии подачи грубой фракции 13 подается в топочную камеру 14 в зону сжигания кипящего слоя топлива с решеткой 15. Часть грубых фракций топлива в зависимости от его размолоспособности может из отделенного сепаратора 9 по линии возврата грубых фракций недомолотого топлива 16 возвращаться в мельницу 5 для его дополнительного размола.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система подготовки топлива | 1990 |

|

SU1760251A1 |

| СПОСОБ ПОДГОТОВКИ И СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2281432C2 |

| СПОСОБ ПОДГОТОВКИ И СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА И СИСТЕМЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2202739C2 |

| СПОСОБ ФАКЕЛЬНОГО СЖИГАНИЯ ПЫЛЕВИДНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2010 |

|

RU2428632C2 |

| Система подготовки к сжиганию высокозольного твердого топлива и отходов обогащения угля | 1982 |

|

SU1028952A1 |

| Способ пылеприготовления на тепловой электростанции с использованием газопоршневого двигателя | 2024 |

|

RU2827082C1 |

| СИСТЕМА ПЫЛЕПРИГОТОВЛЕНИЯ | 1990 |

|

RU2008565C1 |

| Способ пылеприготовления на ТЭС и устройство для его осуществления | 2022 |

|

RU2788060C1 |

| Способ подготовки топлива на тепловой электростанции с применением газопоршневого двигателя | 2024 |

|

RU2827332C1 |

| СПОСОБ КОМПЛЕКСНОГО ОСВОЕНИЯ МЕСТОРОЖДЕНИЯ ЭНЕРГЕТИЧЕСКИХ УГЛЕЙ | 2018 |

|

RU2691220C1 |

Изобретение относится к области теплоэнергетики и может быть использовано в котельной технике. Схема подготовки и сжигания топлива включает бункер сырого топлива с питателем, соединенным трубопроводом подачи сырого топлива с трубой-сушилкой и с трактом сушильного агента, мельницу с сепаратором, верхняя часть которого соединена через короб первичного воздуха с горелками топочной камеры, расположенными над решеткой кипящего слоя, при этом нижняя часть объема сепаратора соединена с мельницей трубопроводом частичного возврата грубой фракции на домол, газоход топочных газов соединен с воздухопроводом горячего воздуха и далее с трактом сушильного агента, а дутьевой вентилятор соединен с воздухоподогревателем, причем воздухопровод горячего воздуха соединен с нагнетателем высокого давления горячего воздуха, соединенным с решеткой кипящего слоя, а также с горелками и трактом сушильного агента. Сепаратор отделен от мельницы на высоту, обеспечивающую транспорт грубой пыли в нижнюю часть объема топочной камеры, а нижняя часть объема сепаратора соединена посредством трубопровода грубой фракции с дополнительно установленным бункером с питателем и далее, посредством трубопровода грубой фракции, с нижней частью топочной камеры, над решеткой кипящего слоя, причем на пылепроводе продукта размола, соединяющем мельницу и отдельный сепаратор, за мельницей установлено дополнительное сепарационное устройство. Группа изобретений позволяет упростить конструкцию котла, снизить аэродинамическое сопротивление его газового тракта и тем самым повысить КПД котла. 2 н.п. ф-лы, 2 ил.

1. Схема подготовки и сжигания топлива, включающая бункер сырого топлива с питателем, соединенным трубопроводом подачи сырого топлива с трубой-сушилкой и с трактом сушильного агента, мельницу с сепаратором, верхняя часть которого соединена через короб первичного воздуха с горелками топочной камеры, расположенными над решеткой кипящего слоя, при этом нижняя часть объема сепаратора соединена с мельницей трубопроводом частичного возврата грубой фракции на домол, газоход топочных газов соединен с воздухопроводом горячего воздуха и далее с трактом сушильного агента, а дутьевой вентилятор соединен с воздухоподогревателем, причем воздухопровод горячего воздуха соединен с нагнетателем высокого давления горячего воздуха, соединенным с решеткой кипящего слоя, а также с горелками и трактом сушильного агента, отличающаяся тем, что сепаратор отделен от мельницы на высоту, обеспечивающую транспорт грубой пыли в нижнюю часть объема топочной камеры, а нижняя часть объема сепаратора соединена посредством трубопровода грубой фракции с дополнительно установленным бункером с питателем и далее, посредством трубопровода грубой фракции, с нижней частью топочной камеры, над решеткой кипящего слоя.

2. Схема подготовки и сжигания топлива, включающая бункер сырого топлива с питателем, соединенным трубопроводом подачи сырого топлива с трубой-сушилкой и с трактом сушильного агента, мельницу с сепаратором, верхняя часть которого соединена через короб первичного воздуха с горелками топочной камеры, расположенными над решеткой кипящего слоя, при этом нижняя часть объема сепаратора соединена с мельницей трубопроводом частичного возврата грубой фракции на домол, газоход топочных газов соединен с воздухопроводом горячего воздуха и далее с трактом сушильного агента, а дутьевой вентилятор соединен с воздухоподогревателем, причем воздухопровод горячего воздуха соединен с нагнетателем высокого давления горячего воздуха, соединенным с решеткой кипящего слоя, а также с горелками и трактом сушильного агента, отличающаяся тем, что сепаратор отделен от мельницы на высоту, обеспечивающую транспорт грубой пыли в нижнюю часть объема топочной камеры, а нижняя часть объема сепаратора соединена посредством трубопровода грубой фракции с дополнительно установленным бункером с питателем и далее, посредством трубопровода грубой фракции, с нижней частью топочной камеры, над решеткой кипящего слоя, при этом на пылепроводе продукта размола, соединяющем мельницу и отделенный сепаратор, за мельницей установлено дополнительное сепарационное устройство.

| СПОСОБ ПОДГОТОВКИ И СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА И СИСТЕМЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2202739C2 |

| СИСТЕМА ПОДГОТОВКИ ТВЕРДОГО ТОПЛИВА | 1992 |

|

RU2051313C1 |

| СИСТЕМА ПЫЛЕПРИГОТОВЛЕНИЯ | 1990 |

|

RU2008565C1 |

| Система приготовления угольной пыли | 1978 |

|

SU985590A1 |

| Система пылеприготовления | 1977 |

|

SU652412A2 |

Авторы

Даты

2023-09-05—Публикация

2022-01-19—Подача