Изобретение относится к промышленности строительных материалов и может быть использовано для обжига в кипящем слое мелкозернистого материала.

Целью изобретения является повышение теплового КПД аппарата.

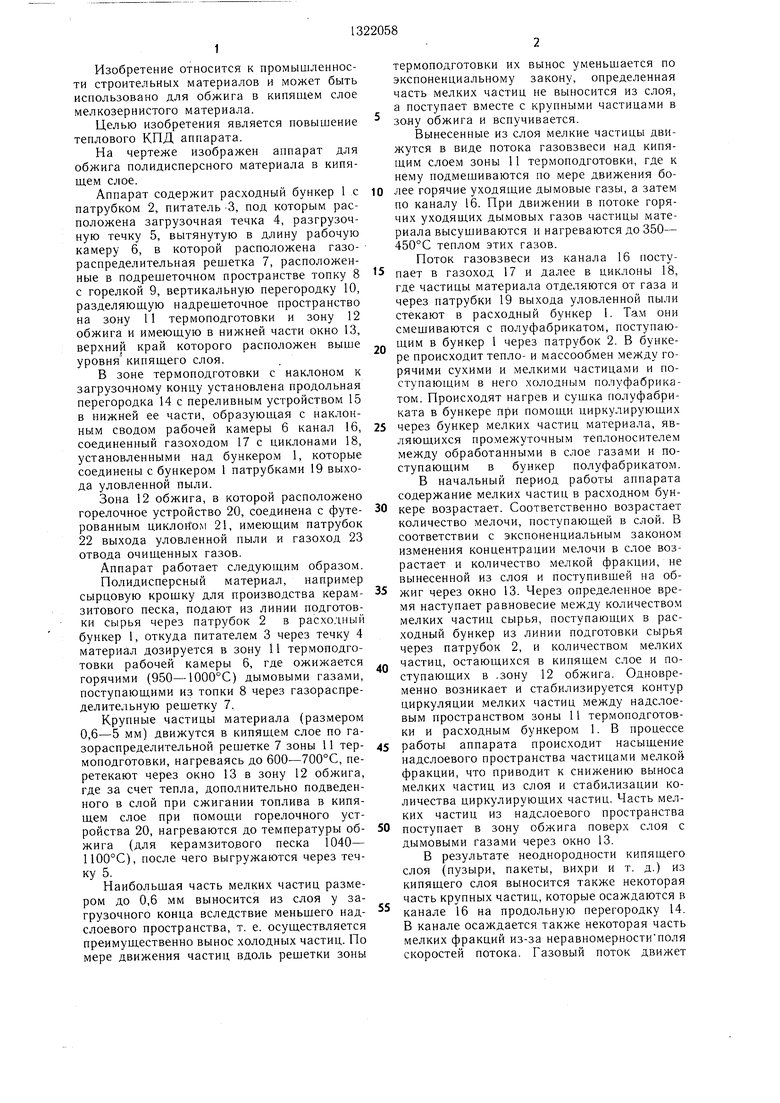

На чертеже изображен аппарат для обжига полидисперсного материала в кипя- ш.ем слое.

Аппарат содержит расходный бункер 1 с патрубком 2, питатель -3, под которым расположена загрузочная течка 4, разгрузочную течку 5, вытянутую в длину рабочую камеру 6, в которой расположена газораспределительная решетка 7, расположенные в подрешеточном пространстве топку 8 с горелкой 9, вертикальную перегородку 10, разделяющую надрешеточное пространство на зону 11 термоподготовки и зону 12 обжига и имеющую в нижней части окно 13, верхний край которого расположен выше уровня кипящего слоя.

В зоне термоподготовки с наклоном к загрузочному концу установлена продольная перегородка 14 с переливным устройством 15 в нижней ее части, образующая с наклонным сводом рабочей камеры 6 канал 16, соединенный газоходом 17 с циклонами 18, установленными над бункером 1, которые соединены с бункером 1 патрубками 19 выхода уловленной пыли.

Зона 12 обжига, в которой расположено горелочное устройство 20, соединена с футерованным циклой ом 21, имеющим патрубок 22 выхода уловленной пыли и газоход 23 отвода очищенных газов.

Аппарат работает следующим образом.

Полидисперсный материал, например сырцовую крощку для производства керамзитового песка, подают из линии подготовки сырья через патрубок 2 в расходный бункер 1, откуда питателем 3 через течку 4 материал дозируется в зону 11 термоподготовки рабочей камеры 6, где ожижается горячими (950-1000°С) дымовыми газами, поступающими из топки 8 через газораспределительную рещетку 7.

Крупные частицы материала (размером 0,6-5 мм) движутся в кипящем слое по газораспределительной решетке 7 зоны 11 термоподготовки, нагреваясь до 600-700°С, перетекают через окно 13 в зону 12 обжига, где за счет тепла, дополнительно подведенного в слой при сжигании топлива в кипящем слое при помощи горелочного устройства 20, нагреваются до температуры обжига (для керамзитового песка 1040- 1100°С), после чего выгружаются через течку 5.

Наибольшая часть мелких частиц размером до 0,6 мм выносится из слоя у загрузочного конца вследствие меньщего над- слоевого пространства, т. е. осуществляется преимущественно вынос холодных частиц. По мере движения частиц вдоль решетки зоны

термоподготовки их вынос уменьшается по экспоненциальному закону, определенная часть мелких частиц не выносится из слоя, а поступает вместе с крупными частицами в зо.ну обжига и вспучивается.

Вынесенные из слоя мелкие частицы движутся в виде потока газовзвеси над кипящим слоем зоны 11 термоподготовки, где к нему подмешиваются по мере движения бо0 лее горячие уходящие дымовые газы, а затем по каналу 16. При движении в потоке горячих уходящих дымовых газов частицы материала высушиваются и нагреваются до 350- 450°С теплом этих газов.

Поток газовзвеси из канала 16 посту5 пает в газоход 17 и далее в циклоны 18, где частицы материала отделяются от газа и через патрубки 19 выхода уловленной пыли стекают в расходный бункер 1. Там они смешиваются с полуфабрикатом, поступаю- щим в бункер 1 через патрубок 2. В бункере происходит тепло- и массообмен между горячими сухими и мелкими частицами и поступающим в него холодным полуфабрикатом. Происходят нагрев и сущка полуфабриката в бункере при помощи циркулирующих

5 через бункер мелких частиц материала, являющихся промежуточным теплоносителем между обработанными в слое газами и поступающим в бункер полуфабрикатом. В начальный период работы аппарата содержание мелких частиц в расходном бун0 кере возрастает. Соответственно возрастает количество мелочи, поступающей в слой. В соответствии с экспоненциальным законом изменения концентрации мелочи в слое возрастает и количество мелкой фракции, не вынесенной из слоя и поступившей на об5 жиг через окно 13. Через определенное время наступает равновесие между количеством мелких частиц сырья, поступающих в расходный бункер из линии подготовки сырья через патрубок 2, и количеством мелких частиц, остающихся в кипящем слое и поступающих в .зону 12 обжига. Одновременно возникает и стабилизируется контур циркуляции мелких частиц между надслое- вым пространством зоны И термоподготовки и расходным бункером 1. В процессе

5 работы аппарата происходит насыщение надслоевого пространства частицами мелкой фракции, что приводит к снижению выноса мелких частиц из слоя и стабилизации количества циркулирующих частиц. Часть мелких частиц из надслоевого пространства

0 поступает в зону обжига поверх слоя с дымовыми газами через окно 13.

В результате неоднородности кипящего слоя (пузыри, пакеты, вихри и т. д.) из кипящего слоя выносится также некоторая часть крупных частиц, которые осаждаются в

канале 16 на продольную перегородку 14. В канале осаждается также некоторая часть мелких фракций из-за неравномерности поля скоростей потока. Газовый поток движет

0

осевшие частицы при их накаливании под уклон по каналу 16 и «транспортом дюнами в сторону загрузочного конца, при этом они воспринимают тепло уходящих газов, транспортирующих их по каналу 16. Далее через переливное устройство 15 нагретые частицы возвращаются в кипящий слой. Возникает дополнительно контур циркуляции относительно крупных частиц, которые, воспринимая тепло уходящих газов.переносят его в холодный слой у загрузочного конца.

Мелкие фракции поступают в зону 12 обжига через окно 13 частично поверх слоя с частью дымовых газов, для чего разрежение в зоне 12 обжига устанавливается несколько выще разрежения в зоне 11 термоподготовки. Мелкие частицы, вынесенные из слоя в зоне обжига, нагреваются во взве- щенном состоянии до температуры обжига теплом уходящих из слоя зоны обжига газов при полете этих частиц в надслоевом пространстве зоны обжига. Затем они улавливаются футерованным циклоном 21 и по патрубку 22 поступают в разгрузочную течку 5, смешиваясь с крупными частицами.

Таким образом, установка циклонов над расходным бункером и соединение с ним патрубками выхода уловленной пыли позво- ляют повысить тепловой КПД аппарата за счет использования тепла уловленных частиц материала на нагрев и сушку сырцовой крошки в расходном бункере, который становится при этом смесительным теплообменником и создает циркуляцию мелких частиц по контуру: рабочая камера - циклоны - расходный бункер, обеспечивающую насыщение надслоевого пространства мелкими частицами материала, воспринимающими тепло отходящих газов.

Установка в надрешеточном пространстве у загрузочного конца продольной перегородки с образованием со сводом рабочей камеры канала и соединение его газоходом с циклонами увеличивают путь прохождения мелких частиц в надрешеточном пространстве, что способствует завершению теплообмена между мелкими частицами материала и отходяшими газами, повышая тепловой КПД аппарата.

Установка продольной перегородки под углом к горизонтальной плоскости, меньшим угла естественного откоса материала, способствует выносу мелких частиц материала в основном у загрузочного конца, где

0 температура их наименьшая, и уменьшает вынос горячих частиц, поскольку сепара- ционное пространство по мере движения материала увеличивается.

При использовании предлагаемого аппарата осуществляется снижение расхода топ5 лива за счет утилизации тепла уходящих дымовых газов. Кроме того, осуществляются обогрев расходного бункера сырья, сушка в нем поступающих на обжиг частиц материала, что исключает конденсацию влаги,

0 размокание и замерзание сырья в зимнее время. Аппарат не имеет встроенных циклонов, благодаря чему уменьшается расход огнеупорных материалов на сооружение рабочей камеры.

5Формула изобретения

Аппарат для обжига полидисперсного материала в кипящем слое, содержащий рабочую камеру, газораспределительную решетку, топку с горелкой, вертикальную перегородку, горелку, установленную в последней по ходу движения материала зоне, циклоны с патрубками, загрузочное и разгрузочное устройства, отличающийся тем, что, с целью повышения теплового КПД аппарата, он снабжен расходным бункером, циклоны установлены над ним и соединены с ним патрубками уловленной пыли, а надрешеточное пространство у загрузочного конца разделено установленной под углом к горизонталь-, ной плоскости, меньшим угла естественного Q откоса материала, продольной перегородко1 и образующей со сводом камеры канал, соединенный газоходом с циклонами.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для обжига в кипящем слое преимущественно углесодержащего материала | 1987 |

|

SU1418557A1 |

| УСТАНОВКА ДЛЯ ОБЖИГА ИЗВЕСТИ | 1991 |

|

RU2035678C1 |

| Печь для обжига зернистого материала | 1987 |

|

SU1471042A1 |

| Вертикальная печь для термообработки во взвешенном состоянии мелкозернистого материала | 1982 |

|

SU1057760A1 |

| Печь кипящего слоя для обжига сыпучего материала | 1985 |

|

SU1244458A1 |

| МНОГОКАМЕРНАЯ ПЕЧЬ КИПЯЩЕГО СЛОЯ ДЛЯ ОБЕЗВОЖИВАНИЯ КАРНАЛЛИТА | 1999 |

|

RU2176770C2 |

| Печь для эндотермического обжига сыпучего материала | 1980 |

|

SU909520A1 |

| Обжиговая установка для переработки ртутного сырья | 1981 |

|

SU996497A1 |

| СЕПАРАЦИОННОЕ УСТРОЙСТВО | 1996 |

|

RU2118558C1 |

| Многозонная печь с кипящим слоем для термообработки полидисперсного материала | 1981 |

|

SU976274A1 |

Изобретение относится к промьнилен- ности строительных материалов и может быть использовано для обжига в кипящем слое мелкозернистого материала. С целью повышения теплового КПД аппарата циклоны 18 установлены над расходным бункером 1 и соединены с ним патрубками 19 уловленной пыли, а надрешеточное пространство у загрузочного конца разделено установленной под углом к горизонтальной плоскости, меньшим угла естественного откоса материала, продольной перегородкой 14, образуюнлей со сводом камеры канал, соединенный газоходом 17 с циклонами. 1 ил. С/) Х сс ьо ю о СП ОС

| Аппарат для обжига полидисперсногоМАТЕРиАлА B КипящЕМ СлОЕ | 1979 |

|

SU836478A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для обжига полидисперсного материала в кипящем слое | 1984 |

|

SU1186921A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1987-07-07—Публикация

1986-01-02—Подача