1

(21)4343860/25-28

(22)15.12.87

(46) 07.12.89. Бюл. № 45

(71)Куйбьшевский политехнический институт им. В.В.Куйбьшева

(72)А.Н.Белов, В.А.Николаев, А.В.Стариков и Ю.А.Тихонов

(53)531.717.15 (088.8)

(56)Авторское свидетельство СССР 813117, кл. G 01 В 3/48, 1981.

(54)УСТРОЙСТВО ДЛЯ КОНТРОЛЯ РЕЗЬБЫ РЕЗЬБОВЫМИ КАЛИБРАМИ

(57)Изобретение относится к измерительной технике. Цель изобретения - повьшение надежности контроля резьбы и сокращение времени переналадки на различные типы резьбовых деталей, Устройство содержит реверсивный привод 1 вращения шпинделя 2 с подключенным к нему блоком 3 управления приводом, насадку 4 плавающего шпинделя 2, несущую контрольный калибр 3, механизм центрирования шпинделя, механизм 6 подачи резьбовой детали 7. Устройство снабжено датчиком 8 кру

I tj -

- р--I

|Э

тящего момента с блоком 9 измерения последнего, датчиком 10 угла поворота с блоком 11 измерения и датчиком 12 положения, блоком 13 управления циклом контроля, который включает в себя первый второй, третий четвертый и пятый блоки 14, 15, 16, 17 и 18 сравнения, блок 19 логики и блок 20 индикации. Блок 20 индикации представляет собой два снетодиода, над которыми сделаны надписи Брак и Годен . В устройстве производится повторное наживление с предварительным центрированием посредством обратного вращения контрольного калибра, вероятность наживления резьбовой детали увеличивается, следовательно, повьщзается надежность контроля. Применение датчика момента увеличивает надежность контроля, также сокращается время переналадки на другие типы резьбовых деталей, так как следует лишь изменить соответствующим образом установленные параметры измерения и сравнения. 3 ил.

(Л

ел to

4 «

fetf

Изобретение относится к измерительной технике и может быть использовано для автоматизации контроля резьбы резьбовыми калибрами.

Цель изобретения - повышение надежности контроля резьбы и сокращение времени переналадки на различные типы резьбовых деталей,

На фиг. 1 представлена схема устройства для контроля резьбы резьбовыми калибрами; на фиг. 2 - функциональная схема блока логики; на фиг. 3 - алгоритм работы устройства.

Устройство для контроля резьбы резьбовыми калибрами (фиг. 1) соцер- жит реверсивный привод 1 вращения плавающего шпинделя 2 с подключенным к нему блоком 3 управления приводом, насадку 4 плавающего шпинделя 2, несу щую контрольный калибр 5, механизм центрирования шпинделя (не показан), механизм 6 подачи резьбовой детали 7.

Устройство снабжено датчиком 8 крутящего момента с блоком 9 измерения последнего, датчиком 10 угла поворота с блоком 11 измерения и датчикам 12 положения, блоком 13 управления циклом контроля, который включает в себя первый, второй, третий, четвертый и пятый блоки - сравнения, блок 19 логики и блок 20 лндикации. Выход блока 11 измерения угла поворота соединен с входами первого, второго, третьего блоков сравнения, выходы которых подключены соответственно к первому, второму, третьему входам блока 19 логики, выход блока 9 измерения крутящего момента соединен с входом четвертого блока сравнения, выход кото- рого подключен к четвертому входу блока логики, выход датчика 12 положения соединен с входом пятого блока сравнения, выход которого подключен к пятому входу блока 19 логики, первый выход блока 19 логики соединен с входом блока 3 управления приводом, а второй выход - с входом блока 1 индикации. Блок 20 индикации представляет собой два светодиода, над которыми сделаны надписи Брак и Годен.

На входы первого, второго,и третьего блоков 14-16 сравнения подаются цифровые коды углов поворота шпинделя соответственно о/,, ci, dy На вход четвертого блока 17 сравнения подается цифровой код, пропорциональный значению My крутящего момента, а на пятый блок 18 сравнения - сигнал, про

to

15

2о

25Q jjдО

. перемещения 7 подачи резьбовой детали.

45

50

274704

порциональный значению Z, механизма

Существенные отличия находят свое выражение в новой совокупности связей между отдельными блоками и элементами.

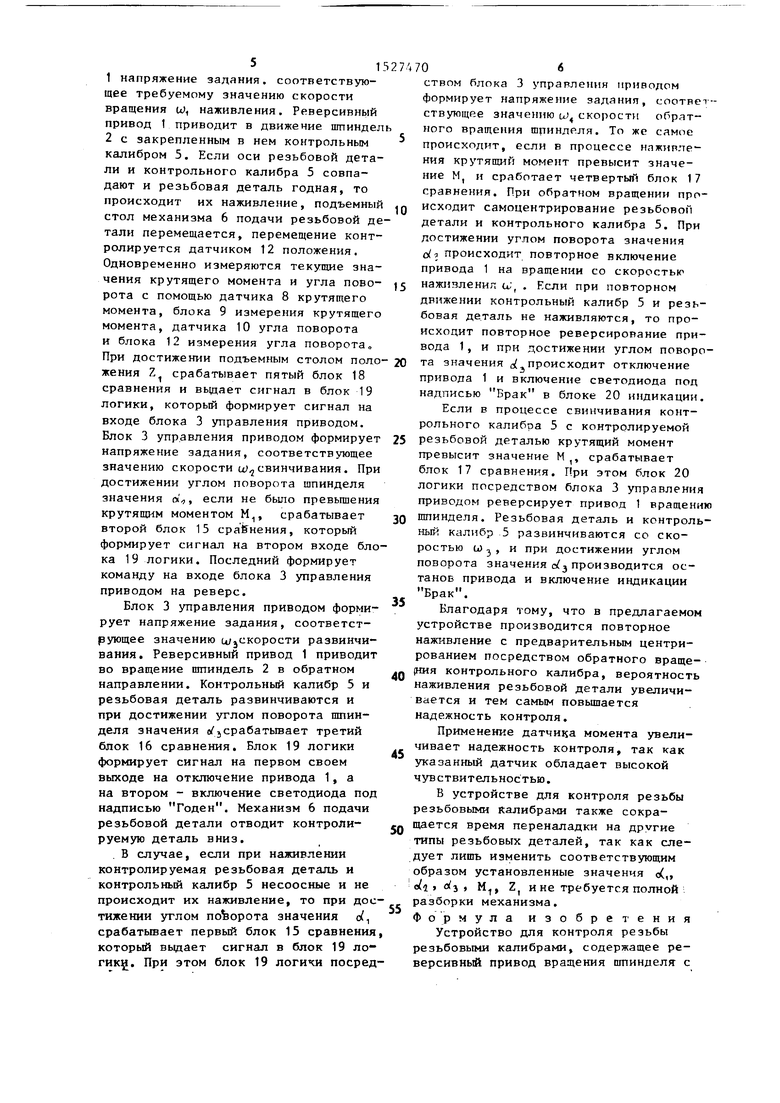

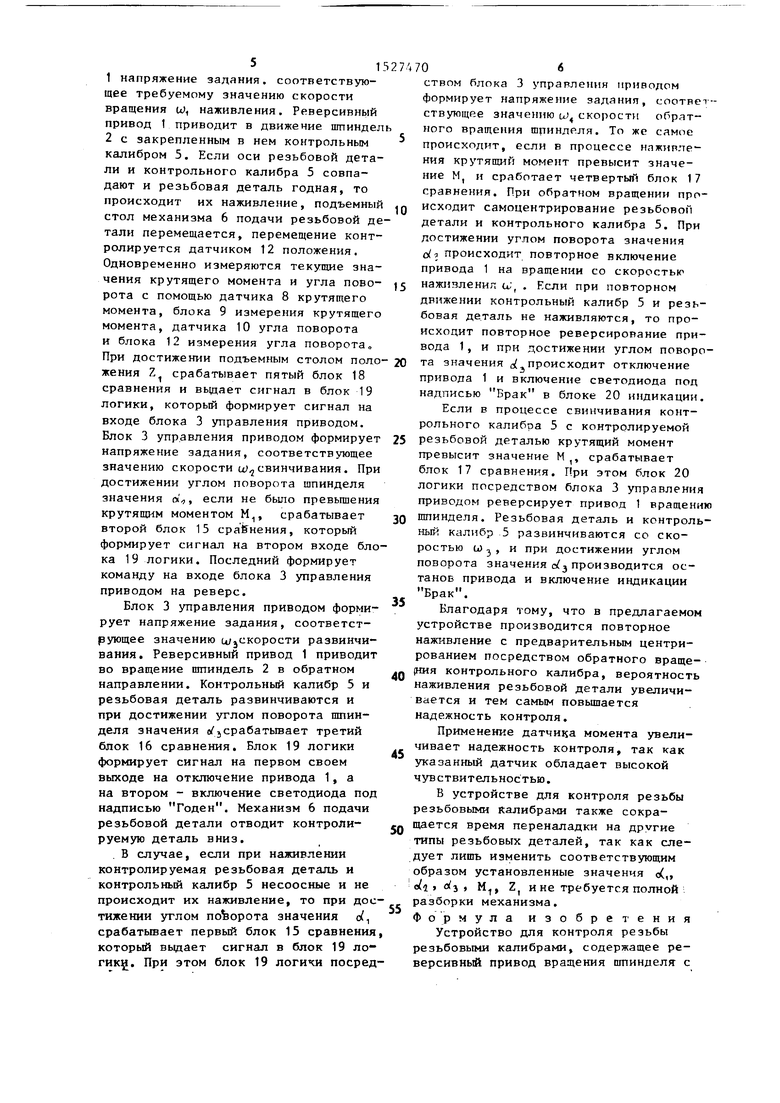

Блок 20 логики (фиг. 2) содержит триггеры 21 - 26, счетный триггер 27, элементы И 28-33, элементыИЛИ 34 и 25, одновибратор 36, элемент Исключающее ИЛИ 37. Первые входы триггеров 21-26 являются соответственно первым, пятым, четвертым, третьим и вторым входами блока 19 логики. Выход триггера 21 соединенг с первым входом элемента 28 И, выход которого подключен к первому входу элемента ИЛИ 34. Выход последнего связан с первым входом триггера 26 и входом счетного триггера 27. Инверсный выход триггера 22 соединен с первым входом элемента И 29, а прямой выход - с первым вхо- |Дом элемента И 30.

Выход элемента И 29 подключен к второму входу элемента ИЛИ 34, выход триггера 20 соединен с вторыми входами элементов И 29 и 30. Выход элемента И 30 подключен к первым входам элемента И 33, элемента ИЛИ 35 и элемента Исключающее Ш1И 37. Прямой выход триггера 24 соединен с пер- tebiM входом элемента И 31, а инверсный выход - с первым входом элемента И 32. Выход триггера 25 подключен к второму входу элемента ИЛИ 35. Прямой и инверсный выходы счетного триггера 27 соединены соответственно с вторыми входами элементов И 31 и 32. Выход элемента И 31 соединен с входом одно- вибратора 33, выход которого подключен к вторым входам триггеров 21 - 24. Выход элемента И 32 соединен с вторь1ми входами элемента И 33 и элемента Исключающее ИЛИ 37. Выходы триггеров 23 и 26, элемента И 32 и элемента ИЛИ 35 являются первым выходом блока 19 логики, а выходы элемента И 33 и элемента Исключающее ИЛИ 37 вторым выходом этого же блока.

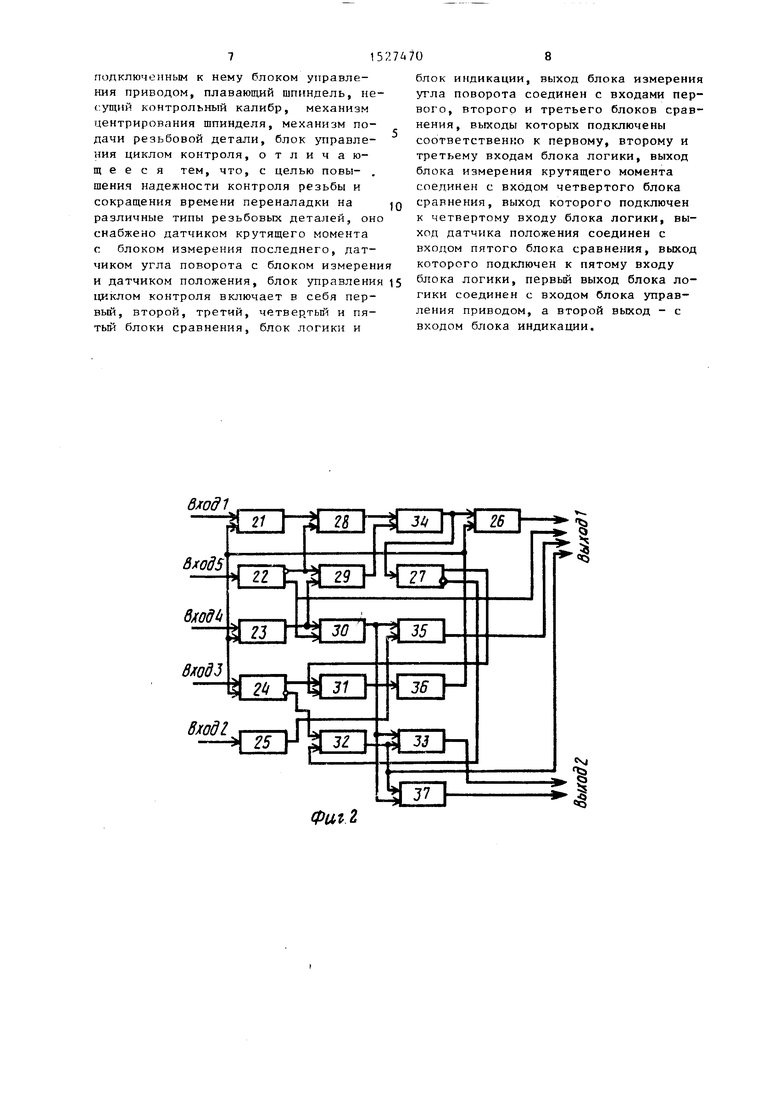

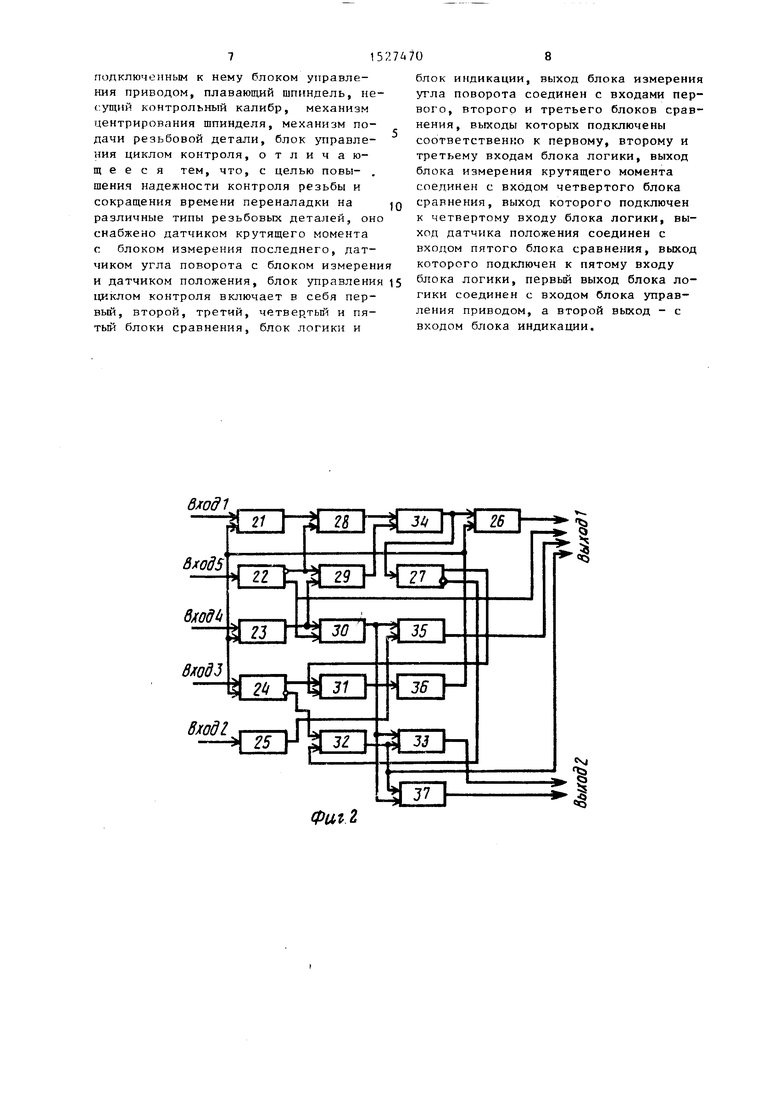

Алгоритм работы устройства для контроля резьбы резьбовыми калибрами представлен на фиг. 3.

После включения устройства механизм 6 подачи резьбовой детали с помощью пневмоцилиндра подводит контролируемую деталь к контрольному калибру 5. Блок 3 управления приводом подает на вход реверсивного привода

515

1напряжение задания, соответствующее требуемому значению скорости вращения w, наживления. Реверсивный привод 1 приводит в движение шпиндел

2с закрепленным в нем контрольным калибром 5. Если оси резьбовой детали и контрольного калибра 5 совпадают и резьбовая деталь годная, то происходит их наживление, подъемный стол механизма 6 подачи резьбовой детали перемещается, перемещение контролируется датчиком 12 положения. Одновременно измеряются текущие значения крутящего момента и угла пово- рота с помощью датчика 8 крутящего момента, блока 9 измерения крутящего момента, датчика 10 угла поворота

и блока 12 измерения угла поворота При достижении подъемным столом поло жения Z срабатывает пятый блок 18 сравнения и вьщает сигнал в блок 19 логики, который формирует сигнал на входе блока 3 управления приводом. Блок 3 управления приводом формирует напряжение задания, соответствующее значению скорости о свинчивания. При достижении углом поворота шпинделя значения я ,, если не было превышения крутящим моментом М, срабатывает второй блок 15 сравнения, который формирует сигнал на втором входе блока 19 логики. Последний формирует команду на входе блока 3 управления приводом на реверс.

Блок 3 управления приводом формирует напряжение задания, соответст- рующее значению и/з корости развинчивания. Реверсивный привод 1 приводит во вращение шпиндель 2 в обратном направлении. Контрольный калибр 5 и резьбовая деталь развинчиваются и при достижении углом поворота шпинделя значения о зсрабатьгоает третий блок 16 сравнения. Блок 19 логики формирует сигнал на первом своем выходе на отключение привода 1, а на втором - включение светодиода под надписью Годен. Механизм 6 подачи резьбовой детали отводит контроли- руемую деталь вниз.

В случае, если при наживлении контролируемая резьбовая деталь и контрольный калибр 5 несоосные и не происходит их наживление, то при дос тижении утлом поворота значения of, срабатьшает первый блок 15 сравнения который выдает сигнал в блок 19 ло гик. При этом блок 19 логики посред

4

0 5 о

Q Q

5

70и

ством блока 3 управления приводом формирует напряжение задании, cooTpei- ствующее значению ц скорости обратного вращения шпинделя. То же самое происходит, если в процессе нажипле- ния крутящий момент превысит значение М, и сработает четверть блок 17 сравнения. При обратном вращении происходит самоцентрирование резьбовой детали и контрольного калибра 5. При достижении углом поворота значения (У, происходит повторное включение привода 1 на вращении со скоростью нажизленил и- , . Если при повторном движении контрольный калибр 5 и резьбовая деталь не наживляются, то происходит повторное реверсирование привода 1, и при достижении углом поворота значения а( происходит отключение привода 1 и включение светодиода под надписью Брак в блоке 20 индикации.

Если в процессе свинчивания контрольного калибра 5 с контролируемой резьбовой деталью крутящий момент превысит значение М , срабатывает блок 17 сравнения. При этом блок 20 логики посредством блока 3 управления приводом реверсирует привод 1 вращению щпинделя. Резьбовая деталь и контрольный калибр 5 развинчиваются со скоростью ii)j, и при достижении углом поворота значения производится останов привода и включение индикации Брак.

Благодаря тому, что в предлагаемом устройстве производится повторное наживление с предварительным центрированием посредством обратного враще- |ния контрольного калибра, вероятность наживления резьбовой детали увеличивается и тем самым повышается надежность контроля.

Применение датчика момента увеличивает надежность контроля, так как указанный датчик обладает высокой чувствительностью.

В устройстве для контроля резьбы резьбовыми калибрами также сокращается время переналадки на другие типы резьбовых деталей, так как следует лишь изменить соответствующим образом установленные значения о(,, в з М,, Z| и не требуется полной I разборки механизма. Формула изобретения

Устройство для контроля резьбы резьбовыми калибрами, содержащее ре- версивньй привод вращения шпинделя с

подключенным к нему блоком управления приводом, плавающий шпиндель, несущий контрольный калибр, механизм центрирования шпинделя, механизм подачи резьбовой детали, блок управления циклом контроля, отличающееся тем, что, с целью повы- . шения надежности контроля резьбы и сокращения времени переналадки на различные типы резьбовых деталей, оно снабжено датчиком крутящего момента с блоком измерения последнего, датчиком угла поворота с блоком измерени и датчиком положения, блок управления циклом контроля включает в себя первый, второй, третий, четвертьп и пятый блоки сравнения, блок логики и

блок индикации, выход блока измерения угла поворота соединен с входами первого, второго и третьего блоков сравнения, выходы которых подключены соответственно к первому, второму и третьему входам блока логики, выход блока измерения крутящего момента соединен с входом четвертого блока сравнения, выход которого подключен к четвертому входу блока логики, выход датчика положения соединен с входом пятого блока сравнения, выход которого подключен к пятому входу блока логики, первьй выход блока логики соединен с входом блока управления приводом, а второй выход - с входом блока индикации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ НЕДОРЕЗА РЕЗЬБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2349873C1 |

| Устройство для завинчивания резьбовых деталей | 1989 |

|

SU1660949A1 |

| Стенд для измерения силовых параметров в резьбовых соединениях | 1991 |

|

SU1781570A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СРЕДНЕГО ДИАМЕТРА РЕЗЬБЫ | 1998 |

|

RU2133452C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ РЕЗЬБ | 1993 |

|

RU2032141C1 |

| Способ контроля среднего диаметра резьбы и устройство для его осуществления | 1991 |

|

SU1796859A1 |

| СПОСОБ ЗАТЯЖКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2381098C2 |

| Система управления электрическим гайковертом | 1987 |

|

SU1493451A1 |

| Устройство для управления гайковертом при сборке резьбовых соединений | 1987 |

|

SU1427332A1 |

| Способ сборки групповых резьбовых соединений | 1989 |

|

SU1738634A1 |

Изобретение относится к измерительной технике. Цель изобретения - повышение надежности контроля резьбы и сокращение времени переналадки на различные типы резьбовых деталей. Устройство содержит реверсивный привод 1 вращения шпинделя 2 с подключенным к нему блоком 3 управления приводом, насадку 4 плавающего шпинделя 2, несущую контрольный калибр 5, механизм центрирования шпинделя, механизм 6 подачи резьбовой детали 7. Устройство снабжено датчиком 8 крутящего момента с блоком 9 измерения последнего, датчиком 10 угла поворота с блоком 11 измерения и датчиком 12 положения, блоком 13 управления циклом контроля, который включает в себя первый, второй, третий четвертый и пятый блоки 14, 15, 16, 17 и 18 сравнения, блок 19 логики и блок 20 индикации. Блок 20 индикации представляет собой два светодиода, над которыми сделаны надписи "Брак" и "Годен". В устройстве производится повторное наживление с предварительным центрированием посредством обратного вращения контрольного калибра, вероятность наживления резьбовой детали увеличивается, следовательно повышается надежность контроля. Применение датчика момента увеличивает надежность контроля, также сокращается время переналадки на другие типы резьбовых деталей, так как следует лишь изменить соответствующим образом установленные параметры измерения и сравнения. 3 ил.

начало

вращение npuSoAi со скорое/пмр

Htm

Вращение привода со снорос/пьн) иг

нет

РеВерс привод со смоаос/тю 0)3

Ос та но8 привода Индикация

„Годен

±

( Конец

Оспюнов / aSada tfHdu/(ai4UM

Spotf

1

( камеи J

Останов rvjuSoda мнвиноция

нбрт

I

(DutJ

Авторы

Даты

1989-12-07—Публикация

1987-12-15—Подача