Изобретение относится к технике механических метбдов измерения и может быть применено для контроля шпилек в автоматическом режиме.

Известен способ измерения среднего диаметра резьбы методом трех проволочек, при котором две проволочки размещают на гранях призмы.

Известно устройство для осуществле- ния этого способа, содержащее вертикаль- ный длиномер, набор проволочек и специальную призму.

Недостатки аналога - низкая производительность, трудность получения представления о форме резьбы по всей ее протяженности, так как операции производятся вручную, а кроме того, требуются дополнительные расчеты, при невозможности получения непрерывной индикации диаметра,

Известен способ контроля среднего диаметра резьбы, заключающийся в помещении контролируемой детали между тремя измерительными элементами и определении искомого параметра по перемещению одного из них.

Известно устройство для контроля среднего диаметра резьбы, содержащее три измерительных элемента, выполненных с возможностью вращения вокруг своих осей, один из которых оппозитно размещен между двух других, а его ось подпружинена в радиальном направлении, и датчик перемещения оси подпружиненного измерительного элемента. .

Цель изобретения - повышение точности контроля путем компенсации систематической погрешности изготовления и сборки устройства, а также обеспечение возможности и автоматизации контроля.

Для достижения цели фиксацию перемещения измерительного элемента производят при заданных углах его поворота при обкатывании им измеряемой и эталонной детали, а об искомом параметре судят по разности фиксированных величин.

В устройстве для осуществления способа неподпружиненные измерительные элементы размещены соосно. а устройство снабжено средством синхронизации вра- щения всех трех измерительных элементов и средством сравнения значений перемещений оси подпружиненного измерительного элемента. При этом средство сравнения выполнено в виде усилителя сиг- нала от датчика перемещения оси подпружиненного измерительного элемента, соединенного с входом аналого-цифрового преобразователя (АЦП). выход которого подключен к информационной шине блоке

памяти и первому входу вычислителя разности, выход которого соединен с блоком индикации, а второй вход вычислителя разности подключен к выходу блока памяти, адресная шина которого соединена с выходом блока формирования кода угла поворота дисков, соединенного входом с датчиком угла поворота, а входы управления блока памяти соединены с выходами переключателя режимов работы устройства. Кроме того, устройство снабжено приводом.

В существующем способе измерения, при котором производят настройку по эталону, неизвестно, как устранить систематическую погрешность при использовании эталона у механизмов с движущимися частями, например, дисками, валами и пр. Предлагаемые же способ и устройство для его осуществления позволяют компенсировать с помощью эталона всю систематическую погрешность, связанную с подвижностью деталей устройства.

Известен также способ, при котором в качестве контактного ощупывающего элемента используют гибкий элемент, охватывают им несколько соседних витков резьбы, а передачу контролируемого размера чувствительному элементу осуществляют этим же гибким элементом, образующим бесконечную передачу гибкой связью (авт. св. № 994905, кл. G 01 В 5/08).

При этом способе также отсутствует скольжение чувствительного элемента по. поверхности резьбы, как и в предлагаемом, однако этим способом нельзя получить информацию о форме витка резьбы, так как гибкий элемент усредняет величину диаметра витка. Кроме того, этот способ достаточно сложно реализовать при больших длинах резьбовых изделий, из-за сложности выполнения стабильного перемещения измерительного устройства по всей длине изделия, а при послеоперационном контроле, например, шпилек и болтов этот способ низкопроизводителен из-за необходимости возвращения гибкого элемента в исходное положение, что затрудняет создание автоматических устройств контроля.

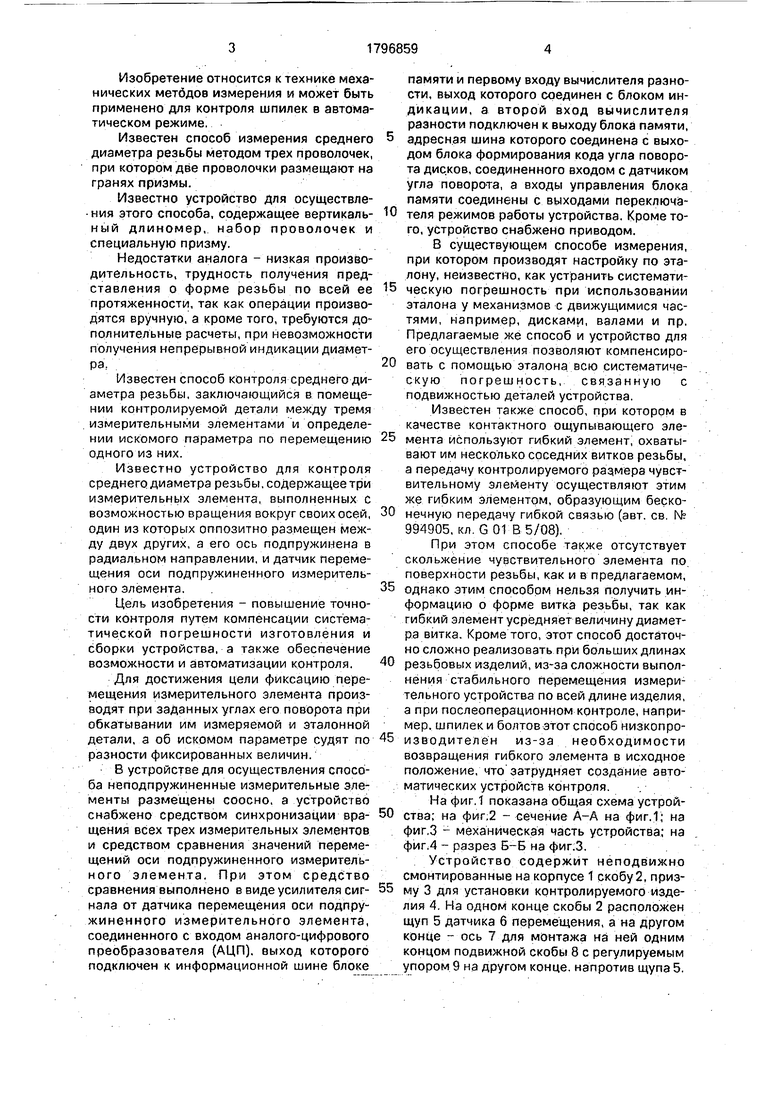

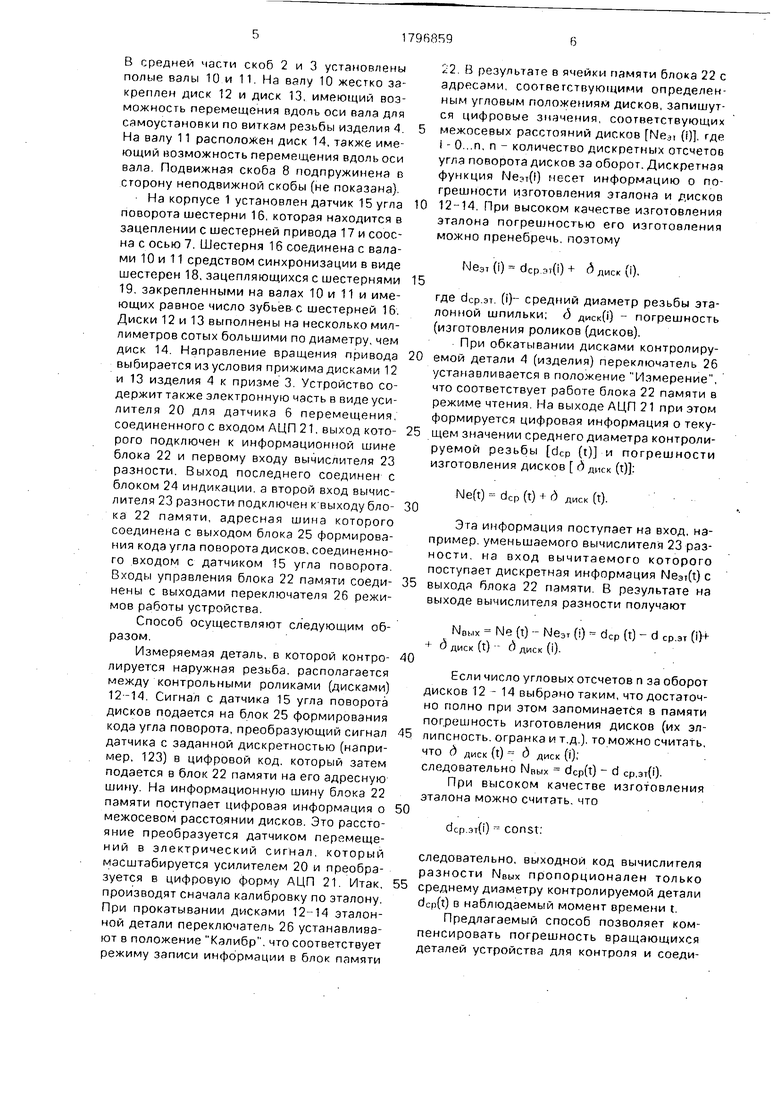

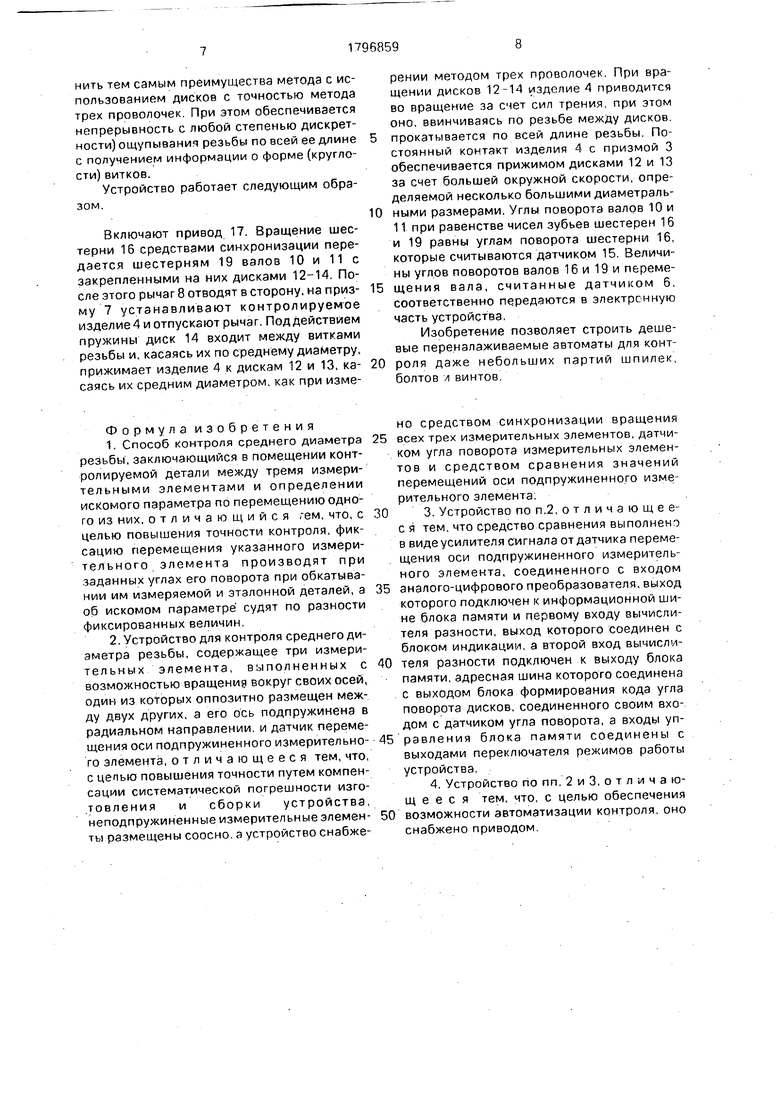

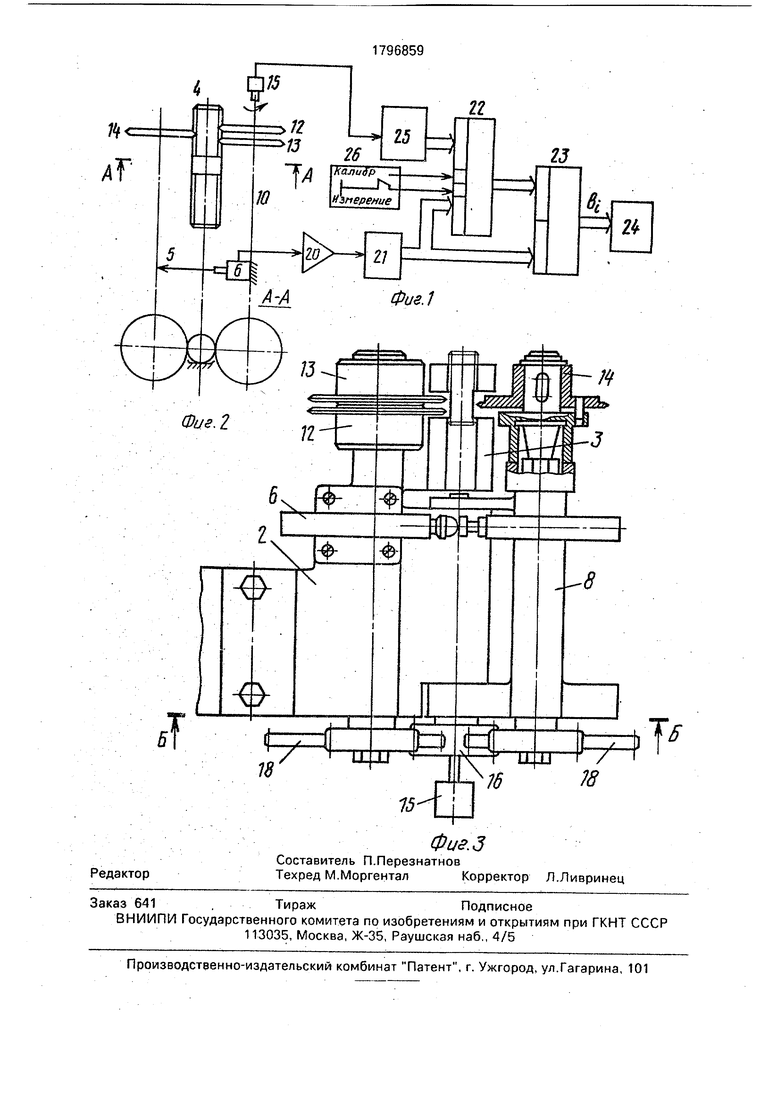

На фиг. 1 показана общая схема устройства; на фиг;2 - сечение А-А на фиг.1; на фиг.З - механическая часть устройства; на фиг.4 - разрез Б-Б на фиг;3.

Устройство содержит неподвижно смонтированные на корпусе 1 скобу 2, призму 3 для устаноеки контролируемого изделия 4. На одном конце скобы 2 расположен щуп 5 датчика б перемещения, а на другом конце - ось 7 для монтажа на ней одним концом подвижной скобы 8 с регулируемым упором 9 на другом конце, напротив щупа 5.

В средней части скоб 2 и 3 установлены полые валы 10 и 11. На валу 10 жестко закреплен диск 12 и диск 13, имеющий возможность перемещения вдоль оси вала для самоустановки по виткам резьбы изделия 4. На валу 11 расположен диск 14, также имеющий возможность перемещения вдоль оси вала. Подвижная скоба 8 подпружинена в сторону неподвижной скобы (не показана).

На корпусе 1 установлен датчик 15 угла поворота шестерни 16, которая находится в зацеплении с шестерней привода 17 и соос- на с осью 7. Шестерня 16 соединена с валами 10 и 11 средством синхронизации в виде шестерен 18, зацепляющихся с шестернями 19, закрепленными на валах 10 и 11 и имеющих равное число зубьев-с шестерней 16. Диски 12 и 13 выполнены на несколько миллиметров сотых большими по диаметру, чем диск 14. Направление вращения привода выбирается из условия прижима дисками 12 и 13 изделия 4 к призме 3. Устройство содержит также электронную часть в виде усилителя 20 для датчика 6 перемещения, соединенного с входом АЦП 21, выход кото- рого подключен к информационной шине блока 22 и первому входу вычислителя 23 разности. Выход последнего соединен с блоком 24 индикации, а второй вход вычислителя 23 разности подключен к выходу бло- ка 22 памяти, адресная шина которого соединена с выходом блока 25 формирования кода угла поворота дисков, соединенного входом с датчиком 15 угла поворота. Входы управления блока 22 памяти соеди- нены с выходами переключателя 26 режимов работы устройства.

Способ осуществляют следующим образом.

Измеряемая деталь, в которой контро- лируется наружная резьба, располагается между контрольными роликами (дисками) 12-14. Сигнал с датчика 15 угла поворота дисков подается на блок 25 формирования кода угла поворота, преобразующий сигнал датчика с заданной дискретностью (например, 123) в цифровой код. который затем подается в блок 22 памяти на его адресную шину. На информационную шину блока 22 памяти поступает цифровая информация о межосевом расстоянии дисков. Это расстояние преобразуется датчиком перемещений в электрический сигнал, который масштабируется усилителем 20 и преобразуется в цифровую форму АЦП 21. Итак, производят сначала калибровку по эталону. При прокатывании дисками 12-14 эталонной детали переключатель 26 устанавливают в положение Калибр, что соответствует режиму записи информации в блок памяти

22. В результате в ячейки памяти блока 22 с адресами, соответствующими определенным угловым положениям дисков, запишутся цифровые значения, соответствующих межосевых расстояний дисков (i), где i - O...n, n - количество дискретных отсчетов угла поворота дисков за оборот. Дискретная функция ЫеэтО) несет информацию о погрешности изготовления эталона и дисков 12-14. При высоком качестве изготовления эталона погрешностью его изготовления можно пренебречь, поэтому

Ne3T (i) dcp.3i(i) + д

диск

где dcp.sr. (i)- средний диаметр резьбы эталонной шпильки; д дискО) - погрешность (изготовления роликов (дисков).

При обкатывании дисками контролируемой детали 4 (изделия) переключатель 26 устанавливается в положение Измерение, что соответствует работе блока 22 памяти в режиме чтения. На выходе АЦП 21 при этом формируется цифровая информация о текущем значении среднего диаметра контролируемой резьбы dcp (t) и погрешности изготовления дисков д ДИск (t)}:

Ne(t) dcp(t) + d диск (t).

Эта информация поступает на вход, например, уменьшаемого вычислителя 23 разности, на вход вычитаемого которого поступает дискретная информация Ne3t(t) с выходя блока 22 памяти. В результате на выходе вычислителя разности получают

NBWX Ne (t) - Ne3r (i) dcp (t) - d ср.зт ОН

1 ДИСК

(t) -- д

диск

Если число угловых отсчетов n за оборот дисков 12 - 14 выбрано таким, что достаточно полно при этом запоминается в памяти погрешность изготовления дисков (их эл- липсность. огранка и т.д.). то можно считать, что д диск (t) д диск (i); следовательно NBt,ix dcp(t) - d Ср.эт(0.

При высоком качестве изготовления эталона можно считать, что

Jcp.sn

const:

следовательно, выходной код вычислителя разности NBMX пропорционален только среднему диаметру контролируемой детали dcp(t) в наблюдаемый момент времени t.

Предлагаемый способ позволяет компенсировать погрешность вращающихся деталей устройства для контроля и соединить тем самым преимущества метода с использованием дисков с томностью метода трех проволочек. При этом обеспечивается непрерывность с любой степенью дискретности) ощупывания резьбы по всей ее длине с получением информации о форме (кругло- сти)витков.

Устройство работает следующим образом.

Включают привод 17. Вращение шестерни 16 средствами синхронизации передается шестерням 19 валов 10 и 11 с закрепленными на них дисками 12-14. После этого рычаг 8 отводят в сторону, на призму 7 устанавливают контролируемое изделие 4 и отпускают рычаг. Под действием пружины диск 14 входит между витками резьбы и, касаясь их по среднему диаметру, прижимает изделие 4 к дискам 12 и 13, касаясь их средним диаметром, как при измерении методом трех проволочек. При вращении дисков 12-14 изделие 4 приводится во вращение за счет сил трения, при этом оно, ввинчиваясь по резьбе между дисков.

прокатывается по всей длине резьбы. Постоянный контакт изделия 4 с призмой 3 обеспечивается прижимом дисками 12 и 13 за счет большей окружной скорости, определяемой несколько большими диаметральными размерами. Углы поворота валов 10 и 11 при равенстве чисел зубьев шестерен 16 и 19 равны углам поворота шестерни 16, которые считываются датчиком 15. Величины углов поворотов валов 16 и 19 и перемещения вала, считанные датчиком 6, соответственно передаются в электронную часть устройства.

Изобретение позволяет строить дешевые переналаживаемые автоматы для контроля даже небольших партий шпилек, болтов и винтов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибридный датчик измерения углового положения | 2019 |

|

RU2727345C1 |

| Устройство для измерения временных интервалов | 1989 |

|

SU1674030A1 |

| СПОСОБ И УСТРОЙСТВО ИЗМЕРЕНИЯ УГЛОВ И ФОРМИРОВАНИЯ УГЛОВЫХ МЕТОК | 1995 |

|

RU2115885C1 |

| СПОСОБ ИЗМЕРЕНИЯ УГЛА ЗАКРУТКИ ВАЛА, ЗАКРУЧЕННОГО ДЕЙСТВИЕМ КРУТЯЩЕГО МОМЕНТА С ИСПОЛЬЗОВАНИЕМ ШКАЛЫ НОНИУСА ПРИ НЕПРЕРЫВНО ВРАЩАЮЩЕМСЯ ВАЛЕ | 1992 |

|

RU2107271C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АЗИМУТА И ЗЕНИТНОГО УГЛА СКВАЖИНЫ И ГИРОСКОПИЧЕСКИЙ ИНКЛИНОМЕТР | 1996 |

|

RU2100594C1 |

| ПОВОРОТНЫЙ УГЛОМЕРНЫЙ СТОЛ | 2015 |

|

RU2596693C1 |

| Устройство для измерения среднего диаметра круглых изделий | 1990 |

|

SU1768976A1 |

| Устройство для контроля погрешности величины сопротивления резистивных элементов переменных резисторов с осью вращения | 1985 |

|

SU1292045A1 |

| СПОСОБ ИМИТАЦИОННОЙ КАЛИБРОВКИ ИЗМЕРИТЕЛЬНЫХ КАНАЛОВ СИСТЕМЫ УПРАВЛЕНИЯ РАЗГРУЗОЧНО-ЗАГРУЗОЧНОЙ МАШИНЫ ЯДЕРНОГО РЕАКТОРА | 2011 |

|

RU2479875C1 |

| Система взвешивания вагонов подвижного железнодорожного состава с использованием волоконно-оптических датчиков давления | 2023 |

|

RU2817644C1 |

Изобретение относится к технике механических методов измерения и может быть применено для контроля шпилек в автоматическом режиме, Цель изобретения - повышение точности контроля за счет компенсации систематической погрешности изготовления и сборки устройства, в том .6 j числе и вращающихся деталей, путем одновременного замера перемещения оси измерительного диска и угла его поворота как при прокатывании эталона, так и измеряемого изделия с последующим сравнением. На призму 3 устройства помещают измеряемое изделие (шпильку) 4 с возможностью взаимодействия с первым из трех вращающихся вокруг своей оси от привода 17 через шестерни 18 и валы 10 и 11 дисков. Шпилька (прокатывается через диски. При этом вал 11 с измерительным диском закреплен в скобе 8, подпружиненной к неподвижной скобе 2, а датчик 6 перемещения и датчик угла поворота, передают сигналы в электронную часть устройства, в которой происходит запоминание систематической погрешности при прокатывании эталона и ее вычитание при прокатывании измеряемого изделия с индикацией результата. 2 с. и 2 з. п.ф-лы, 4 ил. 34 ел

Формула изобретения

всех трех измерительных элементов, датчиком угла поворота измерительных элементов и средством сравнения значений перемещений оси подпружиненного измерительного элемента.

аналого-цифрового преобразователя, выход которого подключен к информационной шине блока памяти и первому входу вычислителя разности, выход которого соединен с блоком индикации, а второй вход вычислителя разности подключен к выходу блока памяти, адресная шина которого соединена с выходом блока формирования кода угла поворота дисков, соединенного своим входом с датчиком угла поворота, а входы упрэвления блока памяти соединены с выходами переключателя режимов работы устройства.

возможности автоматизации контроля, оно снабжено приводом.

| Способ измерения среднего диаметра изделия с наружной резьбой | 1987 |

|

SU1441162A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для измерения среднего диаметра резьбы метчиков | 1977 |

|

SU896370A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1993-02-23—Публикация

1991-03-05—Подача