Шг.

сд ю

4

;о (

N)

Изобретение относится к области нера.ь руишющего контроля, может быть иснользо- вано в энергетике, ма1ииностроении и других отраслях народного хозяйства для определения локальных зон деформации металлических изделий со сложным профилем поверхности при длительном воздействии рабочих усилий, характеризуюгцихся относительными изменениями объемных, линейных и площадных размеров, и является усовершенствованием устройства по авт. св. N° 1411581.

Целью изобретения является повьиление точности и достоверности ог1реде, 1ения локальных зон деформации изделия со сложным профилем поверхности при длительном воздействии рабочи.х условий.

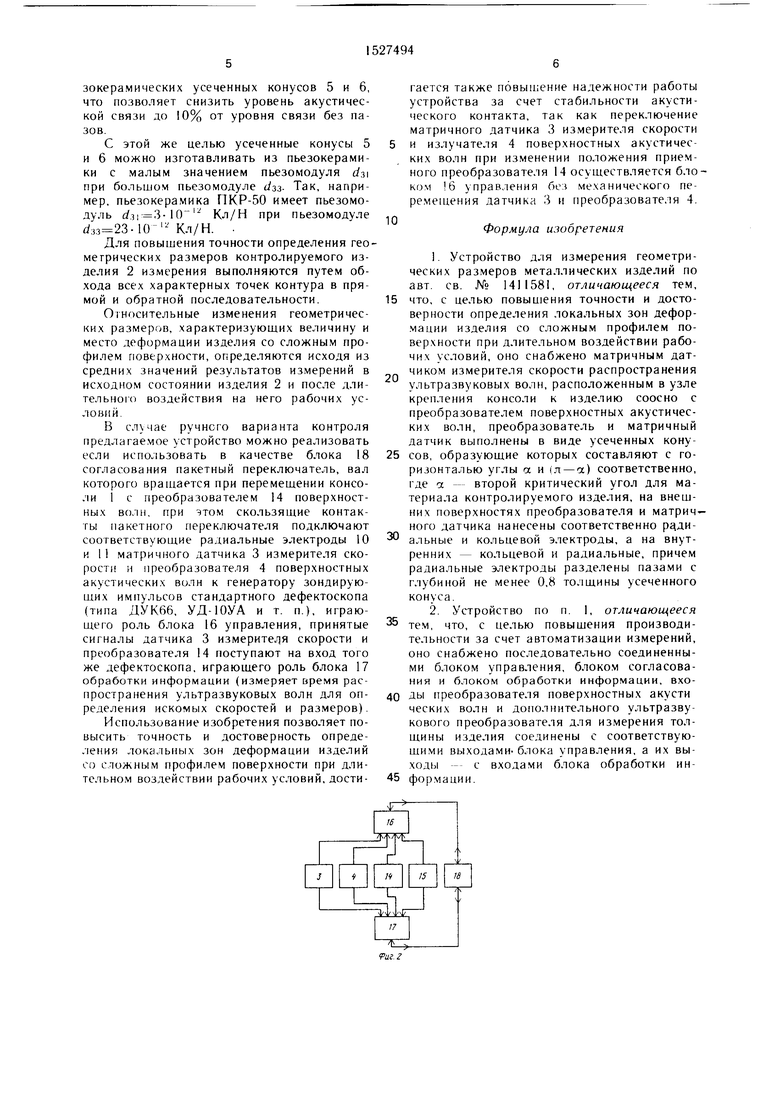

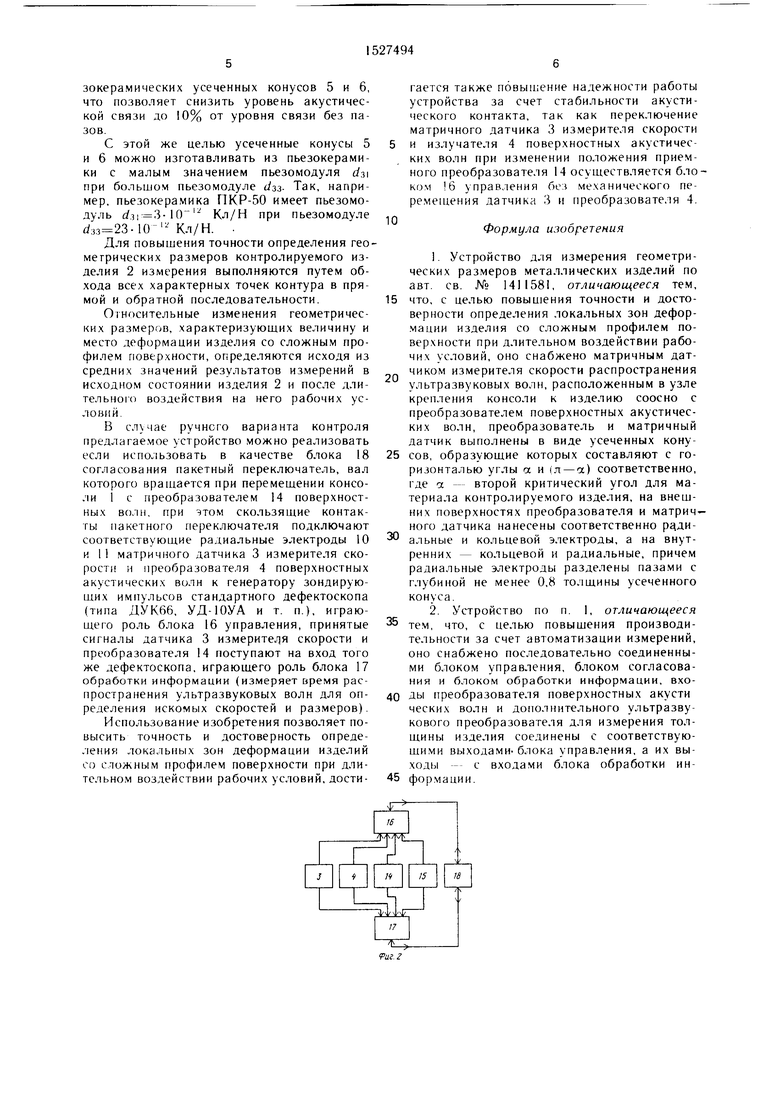

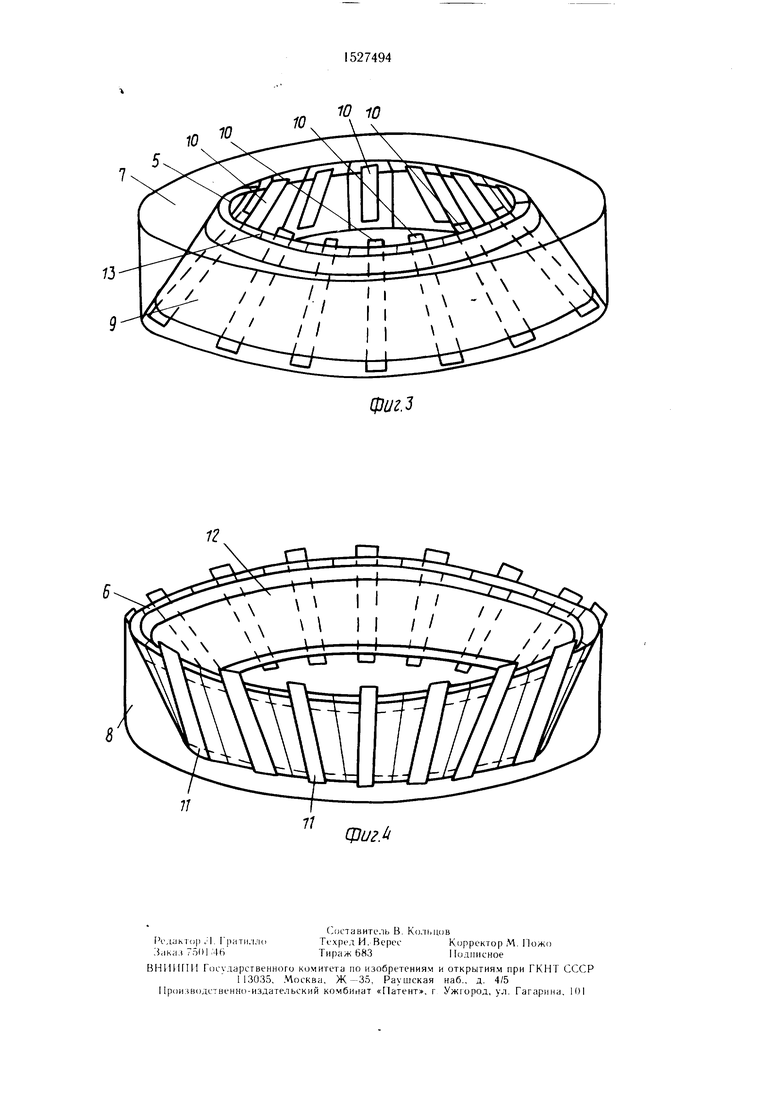

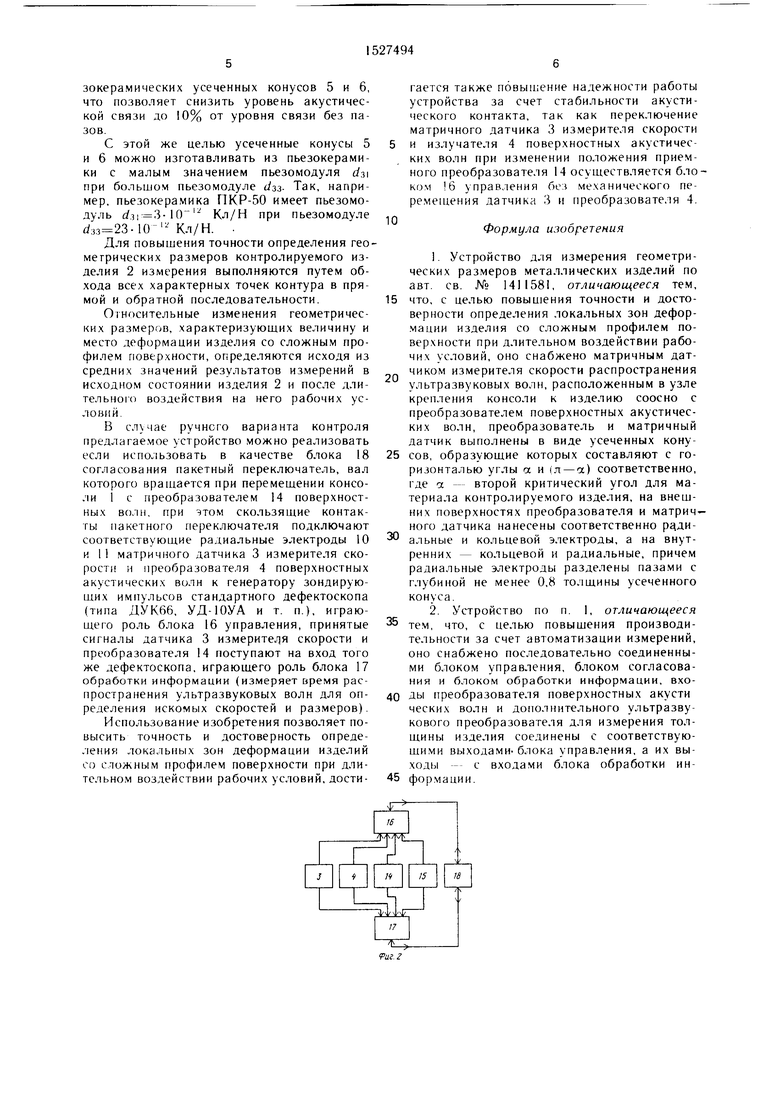

На фиг. 1 изображен узел центрирования и крепления к изделию консоли устройства с матричным датчико.м измерителя скорости и преобразователем поверхностных акустических волн, общий вид; на фиг. 2 функциональная б. юк-схема устройства; на фиг. 3матричный датчик измери7е;1н

скорости, общий вид; на фиг. 4 преобразователь акустических волн, общий вид.

Устройстве для измерения геометрических размеров изделий содержит соосно расположенные в узле крепления консоли I к пове)хности контролируе.мого изде.шя 2 матричный датчик 3 измерите. т скорости и преобразователь 4 поверхностных акустических волн, выполненные в виде пьезо- керамических усеченных конусов Г) и 6, смонтированных в корпусах 7 и 8, на поверхностях пьезокерамических усеченных Ki.iny сов нанесены ко.1ьцевые :1лектроды 9 и 10 и радиальные электроды II и 12, которые разделены пазами 13, преобразова ге.ть 14 поверхностных акустических BO.IH, .юпо. ши- тельный преобразова ге.чь 15 для измерения толщины нзделия, б,ток 16 управления, блок 17 обработки информации и блок 18 согласования.

Устройство работает следующи.м образом.

На поверхности контролируемого металлического изделия 2 со сложным профи- ле.м методом кернения обозначают геометрический центр. В геометрическом центре устанавливаются узел центрирования и крепления, вращающаяся регулируемая консоль 1, несущая преобразователь 14 поверхностных волн и преобразователь 15 продольных ультразвуковых волн, зажимы для крепления лектропера и обводной визир, в узле крепления консоли 1 устанавливают матричный датчик 3 измерителя скорости и преобразователь 4 поверхностных акустических волн.

Подключают .матричный датчик 3 из.ме- рителя скорости, преобразователи 4 и 14 поверхностных акустических волн, преобразователь 15 продольных ультразвуковых волн к блокам 16 и 17 управления и обработки информации, эти блоки соединяют с блоком 18 согласования.

С помощью электропера на поверхности контролируемого изделия 2 наносят зам- кнутый контур с отметкой характерных точек В геометрическом центре и на границе замкнутого контура путем смачивания специальной жидкостью создается акустический контакт между матричным датчиком 3, акустическими преобразователями 4, 14 и 15

л

и поверхностью контролируемого изделия 2. В зависимости от положения консоли 1 с преобразователем 14 поверхностных волн и преобразователем 15 продольных ультразвуковых волн блок 16 управления подает

возбуждающие и.мпульсы электрического напряжения на кольцевые 9 и 0 и соответствующие радиальные 11 ,i 12 электро.ды матричного датчика 3 измерителя скорости и преобразователя 4 поверхностных аку.:тических волн, причем с помощью блока 18 согласования блок 16 управления включает те .матрицы (радиальные электроды 11 и 12) дпгчика 3 измерителя скорости и преобразователя 4 поверхкост:1ых акустических волн, которые обеспечиваю одновременное измерение с помощью блока 17 обработки информации времени распространения поверхностной акустической волны, из- .лучаемой преобразователем 4 до одной из характерных точек контура, в которой в данное время находится преобра.зователь 14,

и скорости распространения поверхностных акустических волн в этом же направлении. При помощи ультразвукового преобразователя 15 измеряется также толщина изделий 2 в данной характерной точке. На основании сигналов датчика 3 из.мерителя скорости и преобразователей 4, 14 и 15 блок 17 обработки информации выдает сведения о геометрических размерах контролируемого изделия в данном направлении и в данной характерной точке. При перемещении

консоли 1 в другие характерные точки контура блок 16 управления на основании сигналов блока 17 согласования переключает радиальные электроды 11 и 12 (матричные элементы) датчика 3 измерителя скорости и преобразователя 4 поверхностных акустических волн таким образом, чтобы вновь обеспечить измерение времени распространения поверхностных волн до характерной точки контура и скорости этих волн в этом же направлении.

Описанным образом производятся измерения во всех критических точках замкнутого контура поверхности контролируемого изделия.

Для снижения уровня акустической связи между матричными элементами датчика

3 измерителя скорости и преобразователя 4 поверхностных акустических волн в пьезокерамических усеченных конусах 5 и 6 выполнены пазы 13 глубиной 0,8 толщины пье

зокерамических усеченных конусов 5 и 6, что позволяет снизить уровень акустической связи до 10% от уровня связи без пазов.

С этой же целью усеченные конусы 5 и б можно изготавливать из пьезокерами- ки с малым значением пьезомодуля при большом пьезомодуле зз- Так, например, пьезокерамика ПКР-50 имеет пьезомо- дуль i/.3i Кл/Н при пьезомодуле 33 23-10- Кл/Н. .

Для повышения точности определения геометрических размеров контролируемого изделия 2 измерения выполняются путем обхода всех характерных точек контура в прямой и обратной последовательности.

Относительные изменения геометрических размеров, характеризуюших величину и место деформации изделия со сложным профилем поверхности, определяются исходя из средних значений результатов измерений в исходном состоянии изделия 2 и после длительного воздействия на него рабочих условий.

В случае ручного варианта контроля пpeдv aгaeмoe устройство можно реализовать если использовать в качестве блока 18 согласования пакетный переключатель, вал которого вращается при перемешении консоли 1 с преобразователем 14 поверхностных волн, при этом скользяшие контакты пакетного переключателя подключают соответствующие радиальные электроды 10 и I1 матричного датчика 3 измерителя скорости и преобразователя 4 поверхностных акустических волн к генератору зондирующих импульсов стандартного дефектоскопа (типа ДУК66, УД-10УА и т. п.), играющего роль блока 16 управления, принятые сигналы датчика 3 измерите; я скорости и преобразователя 14 поступают на вход того же дефектоскопа, играющего роль блока 17 обработки информации (измеряет время распространения ультразвуковых волн для определения искомых скоростей и размеров).

Использование изобретения позволяет повысить точность и достоверность определения локальных зон деформации изделий со сложным профилем поверхности при дли- тельно.м воздействии рабочих условий, дости0

5

0

5

0

5

0

5

гается также повьпкение надежности работы устройства за счет стабильности акустического контакта, так как переключение матричного датчика 3 измерителя скорости и излучателя 4 поверхностных акустических волн при изменении положения приемного преобразователя 14 осуществляется 6,io- ком 6 управления без механического перемещения датчика 3 и преобразователя 4.

Формула изобретения

. Устройство для измерения геометрических размеров металлических изделий по авт. св. № 1411581, отличающееся тем, что, с целью повышения точности и достоверности определения локальных зон дефор- .мации изделия со сложным профилем поверхности при длительном воздействии рабочих условий, оно снабжено матричным датчиком измерителя скорости распространения ультразвуковых волн, расположенным в узле крепления консоли к изделию соосно с преобразователем поверхностных акустических волн, преобразователь и матричный датчик выполнены в виде усеченных конусов, образующие которых составляют с горизонталью углы а и (Л -а) соответственно, где а. - второй критический угол для материала контролируемого изделия, на внешних поверхностях преобразователя и матричного датчика нанесены соответственно радиальные и кольцевой электроды, а на внутренних - кольцевой и радиальные, причем радиальные электроды разделены пазами с глубиной не менее 0,8 толщины усеченного конуса.

2. Устройство по п. 1, отличающееся тем, что, с целью повышения производительности за счет автоматизации измерений, оно снабжено последовательно соединенными блоком управления, блоком согласования и блоком обработки информации, входы преобразователя поверхностных акусти ческих волн и дополнительного ультразвукового преобразователя для измерения толщины изделия соединены с соответствующими выходами блока управления, а их выходы - с входами блока обработки информации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения геометрических размеров изделий | 1986 |

|

SU1411581A1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ | 1996 |

|

RU2104618C1 |

| Ультразвуковой преобразователь сигналов акустической эмиссии | 1986 |

|

SU1379725A1 |

| Устройство для измерения геометрических параметров трехмерного образа объектов из звукоотражающих материалов | 2020 |

|

RU2755594C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ БИОЛОГИЧЕСКИХ ЖИДКОСТЕЙ | 1992 |

|

RU2039978C1 |

| СПОСОБ БЕСКОНТАКТНОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2661312C1 |

| Преобразователь ультразвуковых волн для контроля качества изделий | 1982 |

|

SU1022053A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ДИАГНОСТИКИ ТРУБ И ТРУБОПРОВОДОВ | 1999 |

|

RU2149394C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ И РЕГИСТРАЦИИ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ТРУБОПРОВОДОВ | 1994 |

|

RU2102704C1 |

| УЛЬТРАЗВУКОВОЙ ИЗМЕРИТЕЛЬ ЗАЗОРОВ В МНОГОСЛОЙНЫХ КОНСТРУКЦИЯХ | 1993 |

|

RU2084821C1 |

Изобретение относится к области неразрушающего контроля и может быть использовано в энергетике, машиностроении и других отраслях народного хозяйства для определения локальных зон деформации металлических изделий со сложным профилем поверхности при длительном воздействии рабочих усилий, характеризующихся относительными изменениями объемных, линейных и площадных размеров, и является усовершенствованием устройства по авт. св. N 1411581. Целью изобретения является повышение точности и достоверности определения локальных зон деформации изделия со сложным профилем поверхности при длительном воздействии рабочих условий. Указанная цель достигается за счет установки в узле крепления консоли 1 к изделию 2 соосно с преобразователем 4 поверхностных акустических волн матричного датчика 3 измерителя скорости этих волн, причем преобразователь 4 поверхностных акустических волн и матричный датчик 3 измерителя скорости этих волн выполнены в виде усеченных конусов 5 и 6 с системой кольцевых и радиальных электродов 9, 10, 11 и 12. С помощью преобразователя 4 и датчика 3 измеряется скорость распространения ультразвуковых волн до характерных точек контура, нанесенного на контролируемое изделие 2. 1 з.п. ф-лы, 4 ил.

10 10

10

10

Фиг.

фиг.З

| Устройство для измерения геометрических размеров изделий | 1986 |

|

SU1411581A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-12-07—Публикация

1987-10-06—Подача