Устройство относится к контрольно-измерительной технике, а именно к области неразрушающего контроля труб, и предназначено для автономной (внутри трубы) оценки величин вертикальных и боковых (горизонтальных) смещений осей, а также профилей поперечных сечений магистральных трубопроводов при их функционировании.

Имеются устройства для решения подобных задач, например, по авт. св. N 609876, 1976 г. БИ N 21 (П.К.Плотников, Ю.Н. Челноков) "Устройство для определения углов искривления и координат ствола скважины". Устройство состоит из трех гироскопических датчиков угловых скоростей (ДУС), оси чувствительности двух из них перпендикулярны к оси труб и друг к другу, оси процессии параллельны оси труб, ось чувствительности и ось процессии третьего образуют с осью трубы угол меньше 90o, в состав устройства входят также нажимной ролик с тросом и вычислительное устройство. В процессе работы блок ДУСов измеряет три компонента вектора абсолютной угловой скорости корпуса, в котором он установлен, глубиномер и нажимной ролик с тросом определяют приращение расстояния, пройденного ДУСами, в силу этих показаний вычислительное устройство по кватерным алгоритмам определяет углы приентации корпуса ДУСов и декартовы координаты ствола скважины.

Недостатком данного устройства при малых отклонениях ствола скважины от заданной траектории является требование очень высокой точности ДУСов и отсутствие во многих устройствах натяжного ролика с тросом.

Имеется устройство для измерения навигационных параметров в скважине (патент ФРГ N 3406096, МКИ E 21 B 47/002, 1985 г. N 5), содержащее трехкомпонентный измеритель ускорения и двухкомпонентный датчик угловой скорости вращения зонда, третья компонента угловой скорости определяется по сигналу ускорения и перемещения движущегося зонда.

Недостатком этого устройства является значительная погрешность измерений параметров трубопроводов из-за колебания его внутреннего размера и положения зонда.

Известно устройство для контроля и регистрации нарушения гладкости внутренней поверхности труб и пространственно геометрических параметров трубопроводов (авт. св. СССР N 1629683, G 01 B 17/02, 1991 г. бюл. N 7).

Устройство содержит герметичный контейнер, эластичные манжеты, жестко закрепленные в носовой и хвостовой частях контейнера, последовательно соединенные датчик пути, установленный на внешней поверхности контейнера, и размещенные внутри контейнера блок вычисления и управления и регистратор, кроме того, оно снабжено n ультразвуковыми измерителями расстояния, каждый из которых состоит из ультразвукового приемопередающего преобразователя и измерительного модуля, n выходов этого модуля подключены к блоку вычислений и управления, а ультразвуковые приемопередающие преобразования расположены попарно (диаметрально) противоположно на внешней поверхности контейнера и подключены к выходам соответствующих измерительных модулей.

Недостатком данного устройства является низкая метрологическая обеспеченность, состоящая в невозможности определения географических координат участков трубы и измерения направлений и величин больших радиусов кривизны трубопроводов.

Техническим результатом является обеспечение возможности автоматического определения географических координат направления и величины радиуса кривизны локальных участков и профиля поперечного сечения трубы.

Результат достигается тем, что устройство, содержащее герметичный контейнер, эластичные манжеты, жестко закрепленные в носовой и хвостовой частях герметичного контейнера, последовательно соединенные датчик пути, установленный на внешней поверхности контейнера, блок вычислений и управления и регистратор, размещенные внутри герметичного контейнера, ультразвуковой измеритель радиальных расстояний, состоящий из n ультразвуковых приемопередающих преобразователей, расположенных попарно и диаметрально противоположно на внешней поверхности герметичного контейнера, и расположенного внутри контейнера измерительного модуля, первая группа выходов которого подключены к шине ввода, а первая группа входов к управляющей шине блока вычислений, вторая группа выходов к передатчикам, а вторая группа входов к приемникам ультразвукового приемопередающего преобразователя, снабжено трехкомпонентным гироскопическим измерителем угловой скорости и трехкомпонентным измерителем кажущегося ускорения, подключенным и информационным входам блока вычисления, и вторым и третьим ультразвуковыми измерителями радиальных расстояний, аналогичными первому, первые группы их выходов подключены к шине ввода, а первая группа входов к управляющей шине блока вычислений, при этом ультразвуковые приемопередающие преобразователи одного измерителя радиальных расстояний расположены по окружности в носовой части контейнера, другого измерителя в средней части контейнера, а третьего в хвостовой части контейнера, а центр тяжести контейнера смещен к боковой поверхности.

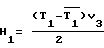

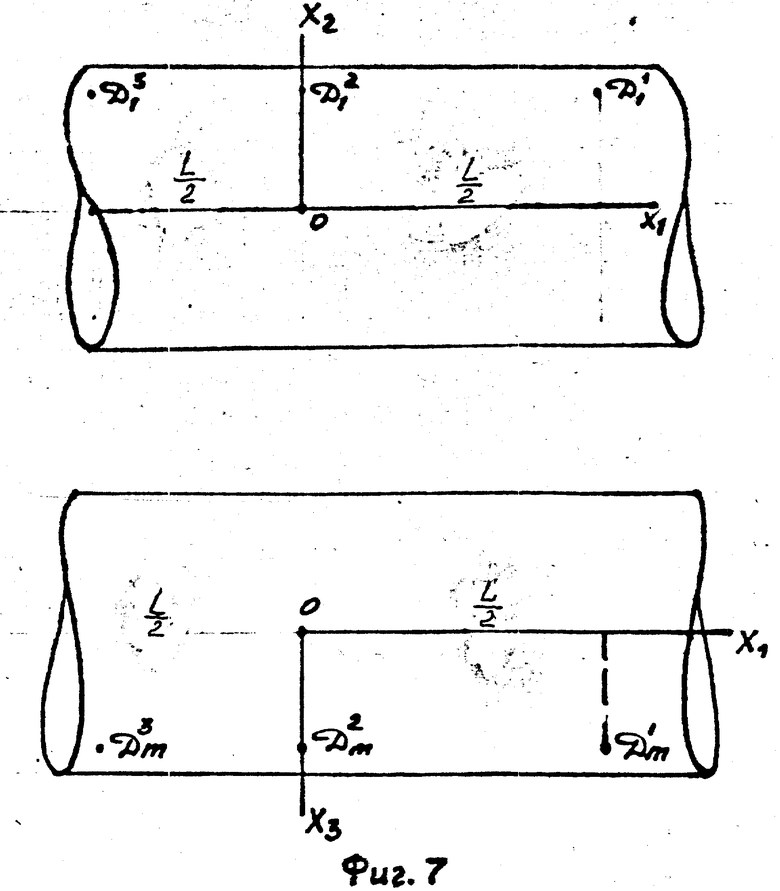

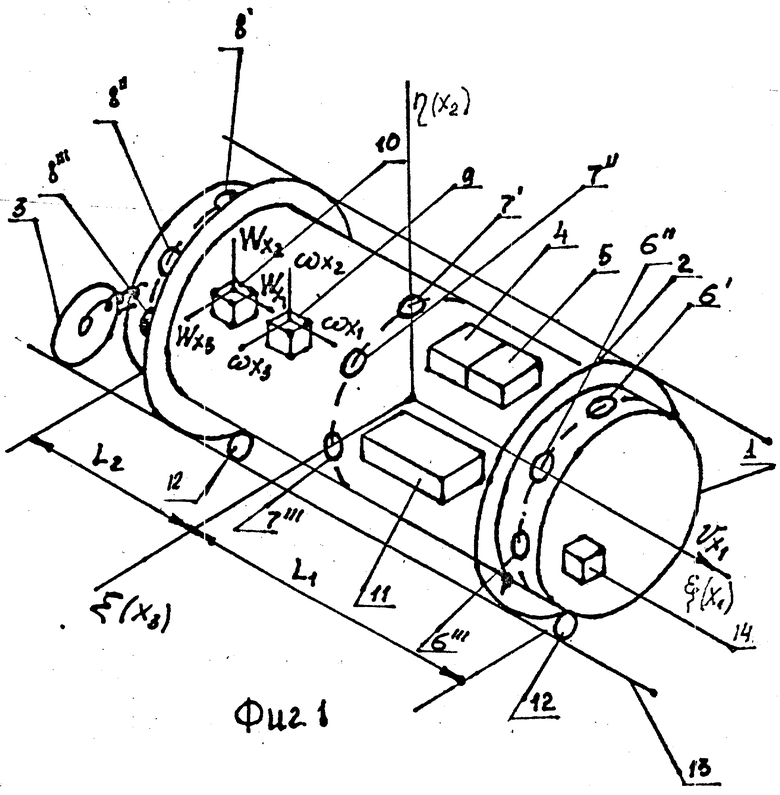

На фиг.1 представлена схема устройства; на фиг.2 изображена функциональная схема; на фиг. 3 9 даны графики, поясняющие работу устройства.

Устройство для определения и регистрации геометрических параметров трубопроводов состоит из герметичного контейнера 1, выполненного со смещенным к боковой поверхности центром тяжести, эластичных манжет 2, жестко закрепленных в носовой и хвостовой частях контейнера 1, блока 4 вычислений и управления и регистратора 5, размещенных внутри контейнера 1, три ультразвуковых измерителей радиальных расстояний, состоящих из трех поясов по n каждый ультразвуковых приемопередающих преобразователей 6, 7, 8, размещенных на контейнере 2 в его носовой, средней и хвостовой частях и измерительных модулей, причем каждый пояс содержит соответственно приемопередающие преобразователи 6I, 6II, 6III, 7I, 7II, 7III, 8I, 8II, 8III, при этом номерами 6I, 7I, 8I; 6II, 7II, 8II; 6III, 7III, 8III и т.д. обозначены приемопередающие преобразователи, лежащие в рядах I, II, III и т.д. на образующих, параллельных продольной оси контейнера 1.

Чувствительные элементы приемопередающих преобразователей обращены в сторону внутренней поверхности трубопровода и в каждом из поясов они расположены попарно и диаметрально противоположно.

Выходы ультразвуковых измерителей 6 радиальных расстояний 7, 8 соединены с входом блока 4 вычислений и управления; жестко закреплены внутри контейнера 1 трехкомпонентный гироскопический измеритель 9 угловой скорости, трехкомпонентный измеритель 10 кажущегося ускорения, выходы которых соединены с входов блока 4 вычислений и управления, причем в состав ультразвуковых измерителей приемопередающих преобразователей входят измерительные модули 11. Герметичный контейнер 1 следует рассматривать в жесткой связи с системой координат OX1; OX2; OX3, причем OX1, OX2 и OX3 соответственно продольная, нормальная и поперечная оси устройства,  компоненты вектора абсолютной угловой скорости контейнера 1 и

компоненты вектора абсолютной угловой скорости контейнера 1 и  компоненты вектора кажущегося ускорения герметичного контейнера 1, измеряемые соответственно трехкомпонентным гироскопическим измерителем 9 угловой скорости и трехкомпонентным измерителем 10 кажущегося ускорения.

компоненты вектора кажущегося ускорения герметичного контейнера 1, измеряемые соответственно трехкомпонентным гироскопическим измерителем 9 угловой скорости и трехкомпонентным измерителем 10 кажущегося ускорения.

На фиг. 1 показаны также колеса 12 герметичного контейнера 1 и трубопровод 13. С трубопроводом 13 связана система координат Oξηζ, причем в начальный момент времени системы координат Oξηζ и OX1OX2OX3 совпадают. Устройство имеет аккумуляторную батарею 14.

Устройство работает следующим образом.

При вводе устройства в трубопровод 13 подключается питание от аккумулятора 14 по всем элементам схемы. При подаче давления газа герметичный контейнер 1 начинает двигаться относительно трубы 12 со скоростью  , это движение воспринимается колесом датчика пути 3, показания которого записываются в блок вычислений и управления 4 и регистратор 5. Кроме этого движения герметичный контейнер 1 совершает еще поступательные малые движения относительно трубопровода 13 со скоростями

, это движение воспринимается колесом датчика пути 3, показания которого записываются в блок вычислений и управления 4 и регистратор 5. Кроме этого движения герметичный контейнер 1 совершает еще поступательные малые движения относительно трубопровода 13 со скоростями  OX2, OX3. За счет оси трубопровода 13 при наличии скорости

OX2, OX3. За счет оси трубопровода 13 при наличии скорости  герметичный контейнер 1 будет совершать движения относительно правой декартовой системы координат, связанной с землей, причем в начальный момент времени системы координат Oξηζ1 и Oξηζ совпадают. O1 начало трубы. Ось O1ξ1 ориентирована по расчетному направлению трубопровода 13 и лежит в плоскости горизонта, ось O1η1 направлена по вертикали места вверх, ось O1ζ1 образует с осями O1ξ и O1η правую тройку осей. Полюс O совмещен с началом трубопровода 13. С полюсом О герметичного контейнера 1 еще связаны правые декартовы горизонтные системы координат

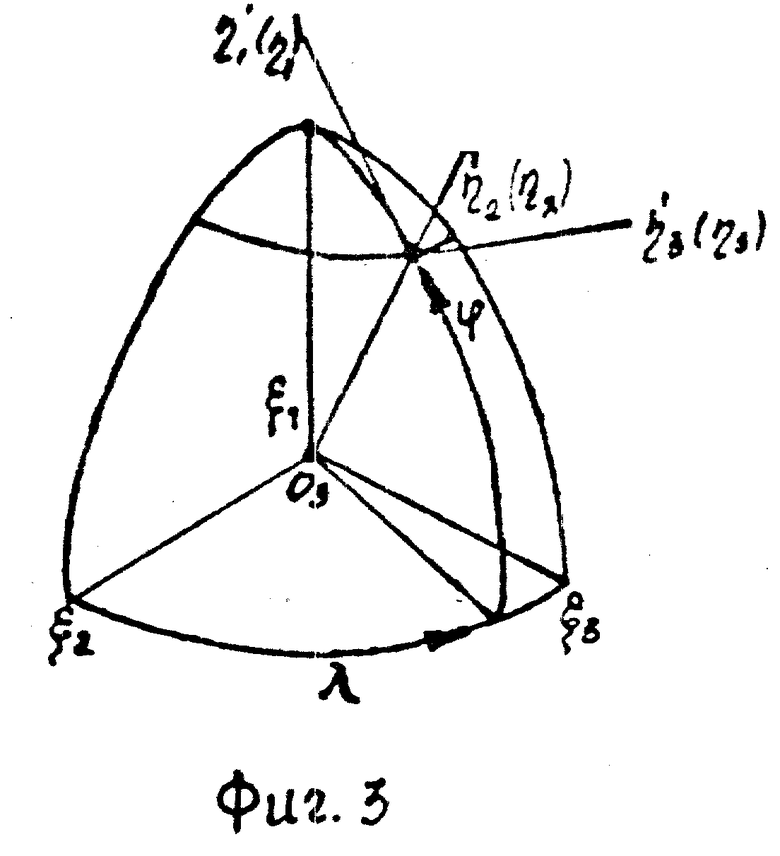

герметичный контейнер 1 будет совершать движения относительно правой декартовой системы координат, связанной с землей, причем в начальный момент времени системы координат Oξηζ1 и Oξηζ совпадают. O1 начало трубы. Ось O1ξ1 ориентирована по расчетному направлению трубопровода 13 и лежит в плоскости горизонта, ось O1η1 направлена по вертикали места вверх, ось O1ζ1 образует с осями O1ξ и O1η правую тройку осей. Полюс O совмещен с началом трубопровода 13. С полюсом О герметичного контейнера 1 еще связаны правые декартовы горизонтные системы координат  (фиг. 3), оси

(фиг. 3), оси  которых вертикальны, следовательно, совпадают; ось

которых вертикальны, следовательно, совпадают; ось  направлена на Север, ось

направлена на Север, ось  - на Восток.

- на Восток.

Таким образом,  сопровождающая географическая система координат; Oη1η2η3 азимутально невращающаяся горизонтная сопровождающая система координат, причем в начальный момент времени оси

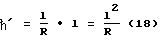

сопровождающая географическая система координат; Oη1η2η3 азимутально невращающаяся горизонтная сопровождающая система координат, причем в начальный момент времени оси  совпадают; система координат O3ξ1ξ2ξ3 инерциально невращающаяся, O3 центр Земли; λ,ϕ географические долгота и широта контейнера 1; R радиус Земли;

совпадают; система координат O3ξ1ξ2ξ3 инерциально невращающаяся, O3 центр Земли; λ,ϕ географические долгота и широта контейнера 1; R радиус Земли;  географичеаская система координат оси, которой параллельны оси системы координат

географичеаская система координат оси, которой параллельны оси системы координат

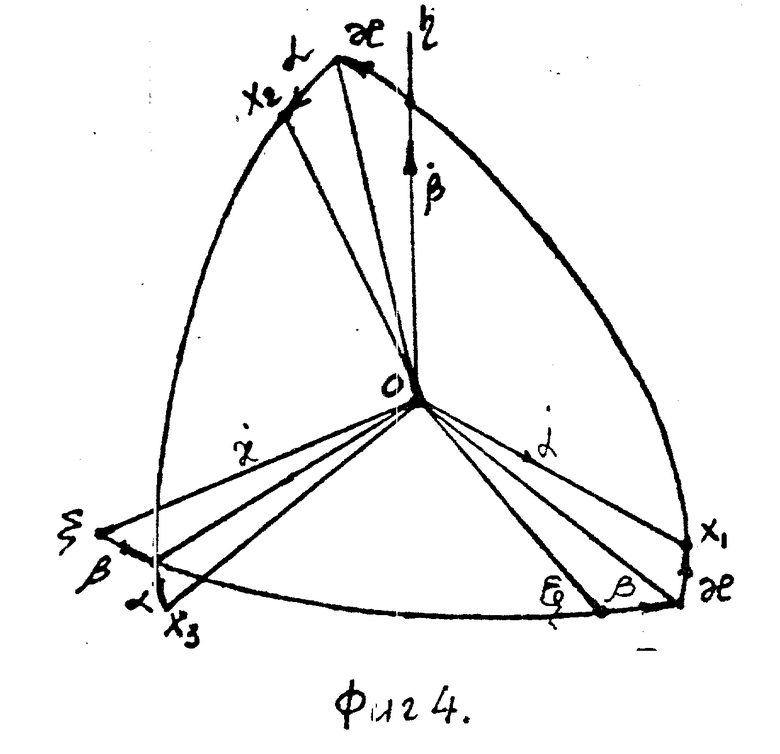

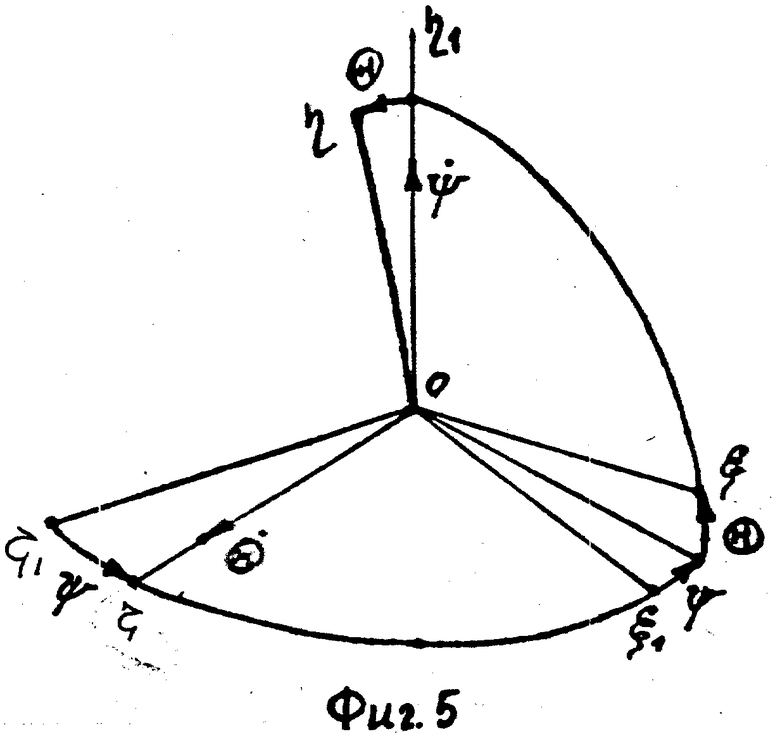

Естественно, что поступательные движения герметичного контейнера 1 будут сопровождаться угловыми абсолютными, переносными и относительными движениями. На фиг. 4 изображены повороты герметичного контейнера 1 относительно трубопровода на углы α, b,κ, причем a,β,κ угловые скорости относительного движения. Ясно, что углы b,κ малы и составляют единицы угловых градусов, угол a может быть большим, до десятков угловых градусов. Повороты герметичного контейнера 1 на углы a,β,κ вносят погрешности в показания приборов. Ориентацию системы координат Oξ,ηζ относительно поступательно перемещающейся системы координат O1ξ1η1ζ1 задаются двумя углами ψ,Θ, характеризующими азимутальное и вертикальное угловые отклонения оси трубопровода от заданной прямолинейной горизонтальной ориентации фиг.5. Угол скручивания трубопровода 13 не измеряется, поэтому он не вводится. Поступательные перемещения полюса O относительно системы координат O1ξ1η1ζ1 задаются декартовыми координатами ξ1η1ζ1. Данные координаты являются главными и именно они подлежат определению с помощью предлагаемого устройства для определения и регистрации геометрических параметров трубопроводов.

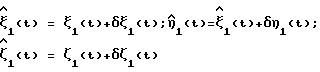

Герметичный контейнер 1 за счет давления газа и динамических характеристик его подвеса совершает сложное движение внутри трубы. В идеальном случае должно иметь место только поступательное перемещение вдоль трубы. Однако, оно сопровождается колебаниями центра масс контейнера 1 вдоль нормальной (OX2) и боковой (OX3) осей, а также угловыми колебаниями вокруг трех осей: OX1, OX2 и OX3. Движение контейнера 1 вдоль недеформируемой трубы 13, жестко связанной с Землей, предопределяется рельефом местности, которому следует ось трубопровода 13. Он предопределяет гладкость и достаточную медленность изменения функций ξ1(t);η1(t);ζ1(t) и расстояний от ультразвуковых приемопередающих преобразователей и расстояний от ультразвуковых приемопередающих преобразователей до стенки трубы 13. Эти функции являются полезными. Поступательные и угловые колебания герметичного контейнера 1 относительно трубы 13 являются вредными и вносят помехи в показаниях приборов, так что в обобщенном виде можно информацию представить в виде сумм

где  координаты реального движения герметичного контейнера 1;

координаты реального движения герметичного контейнера 1;

ξ1(t)η1(t)ζ1(t) координаты оси трубы 13;

δξ1(t);δη(t), δζ1(t) погрешности помехи, вносимые колебаниями контейнера 1 относительно трубы 13.

Определив помехи (шумы), вносимые в движение контейнера, можно повысить точность определения координат местоположения оси трубопровода 13.

Этот подход развивается ниже.

Для получения информации об искривлении трубопровода 13 в горизонтальной и вертикальной плоскостях используются сигналы ультразвуковых измерителей радиальных расстояний.

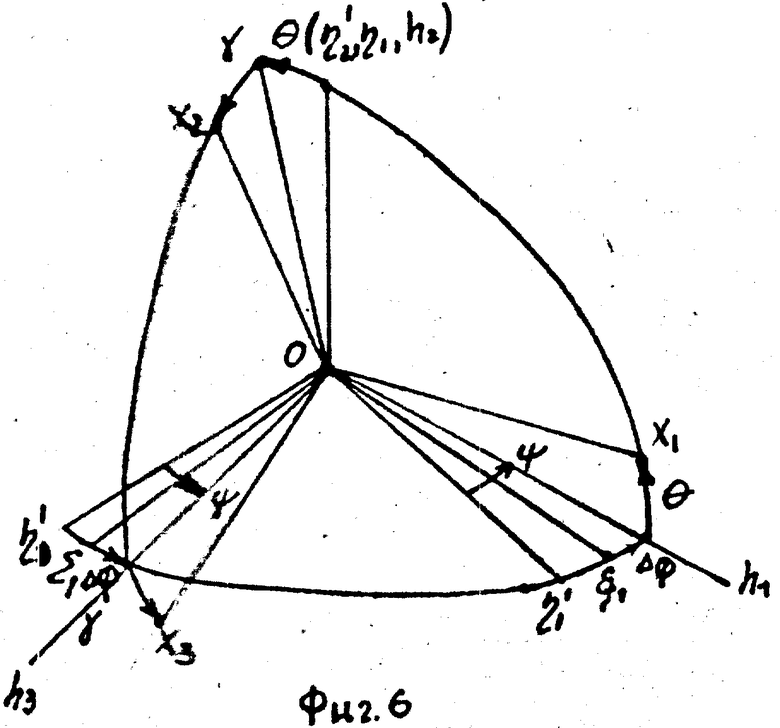

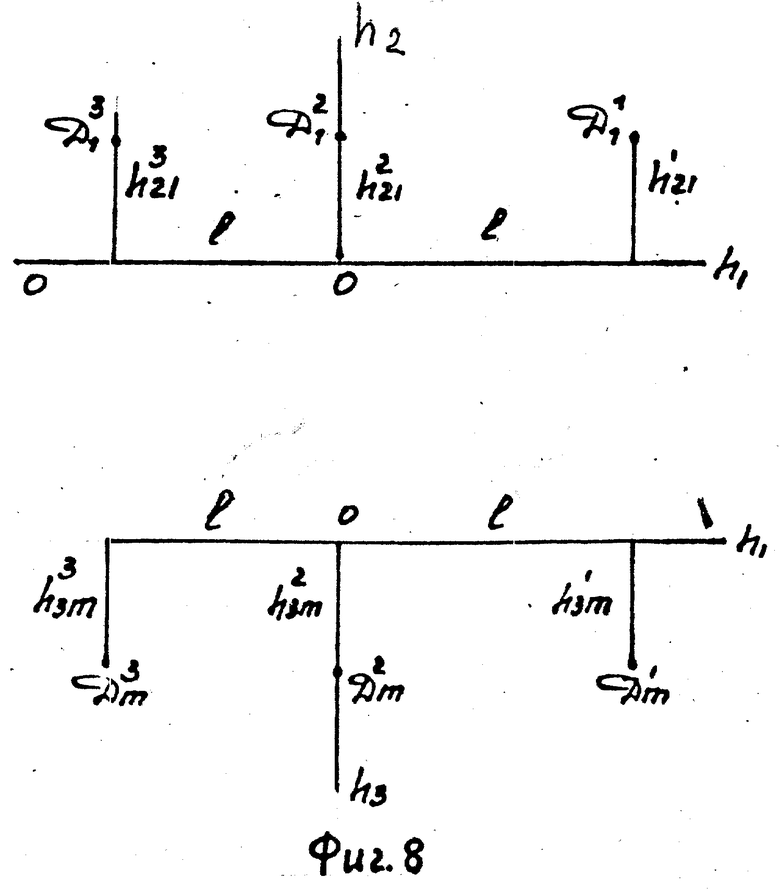

Используя смену поворотов системы координат OX1X2X3, связанной с контейнером, относительно сопровождающей географической системы координат  , вводят горизонтальную систему координат Oh1h2h3, которая повернута на угол курса ψ относительно географической, относительно системы координат Oh1h2h3 объект поворачивается на углы тангажа q и крена g.

, вводят горизонтальную систему координат Oh1h2h3, которая повернута на угол курса ψ относительно географической, относительно системы координат Oh1h2h3 объект поворачивается на углы тангажа q и крена g.

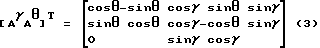

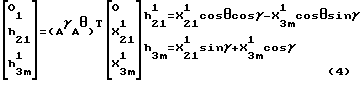

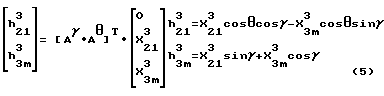

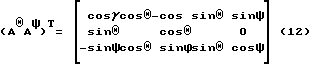

Радиальные расстояния с помощью ультразвуковых приемопередающих преобразователей измеряются в системе координат OX1X2X3, их нужно привести горизонтальной системе координат Oh1h2h3. Преобразование указанных систем координат производится в соответствии с матричным соотношением: [X1X2X3]т= AγAθ[h1h2h3]т (1) где Aγ,Aθ матрицы направляющих косинусов углов γ и θ простейших поворотов, T символ транспонирования. Из (1) имеем искомую формулу пересчета: [h1h2h3]т= [AγAθ]т[X1X2X3]т (2)

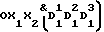

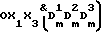

Ультразвуковые приемопередающие датчики (D), расположенные в первом поясе по ходу, движения, имеют верхний индекс 1 и обозначаются D1, датчики второго пояса D2, третьего D3. Нижний индекс в обозначении датчика означает номер ряда.

На фиг. 7 представлено расположение трех датчиков для первого ряда в плоскости  , на следующей для m-го ряда в плоскости

, на следующей для m-го ряда в плоскости  . Обозначим расстояние от стенки трубы до датчиков, равные суммам расстояний первоначальной установки датчиков и приращений расстояний за счет поворотов контейнера и искривлений трубы в датчиках 1-го и m-го рядов через X

. Обозначим расстояние от стенки трубы до датчиков, равные суммам расстояний первоначальной установки датчиков и приращений расстояний за счет поворотов контейнера и искривлений трубы в датчиках 1-го и m-го рядов через X

Для датчиков третьего пояса имеем:

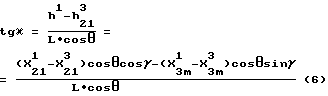

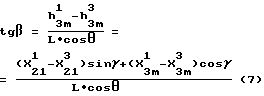

На основании (4), (5) и фиг. 4, 7 получаем:

Вычтя из углов q и Df углы k и β, получаем искомые углы искривления трубопровода;

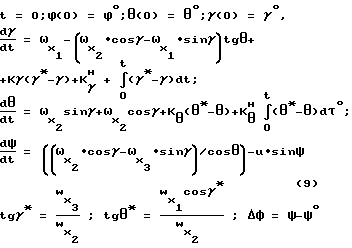

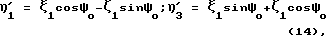

Углы  вырабатываются по сигналам гироскопов и измерителей кажущегося ускорения в блоке 4 вычислений и управления по алгоритмам:

вырабатываются по сигналам гироскопов и измерителей кажущегося ускорения в блоке 4 вычислений и управления по алгоритмам:

где ψo курсовой угол расчетного азимутального положения трубопровода;

ψ текущий угол курса контейнера 1;

Kγ,Kθ коэффициенты усиления позиционной коррекции;

K

U угловая скорость вращения Земли.

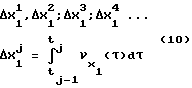

В дискретные моменты времени j=1, 2, 3. производится измерение приращений пути контейнера по сигналам датчика пути 3:

где tj момент времени.

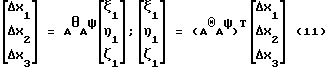

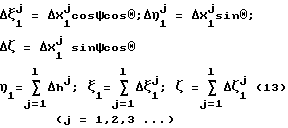

Данные приращения проецируются на оси Oξ;Oη;Oζ

где ΔX2;ΔX3 отклонение точки O контейнера относительно трубы по осям OX2, OX3.

с учетом малости ΔX2ΔX3 имеем:

где l число интервалов времени, соответствующее текущему значению времени работы устройства.

Декартовы координаты в системе  определяются по формуле:

определяются по формуле:

где ψo угол курса расчетной трассы.

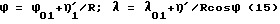

Текущие географические координаты контейнера 1 определяются по формулам:

где ϕ01,λ01 географические координаты точки O1.

Алгоритмами работы блока вычислений и управления 4 являются уравнения (4-9), (13-15). Алгоритмы (13-15) справедливы при малых погрешностях определения углов ψ,θ,γ с помощью алгоритмов (9). Эти погрешности определяются ошибками ДУСов и измерителей кажущегося ускорения, выдающих информацию об угловых скоростях  , кажущихся ускорениях

, кажущихся ускорениях  герметичного контейнера 1.

герметичного контейнера 1.

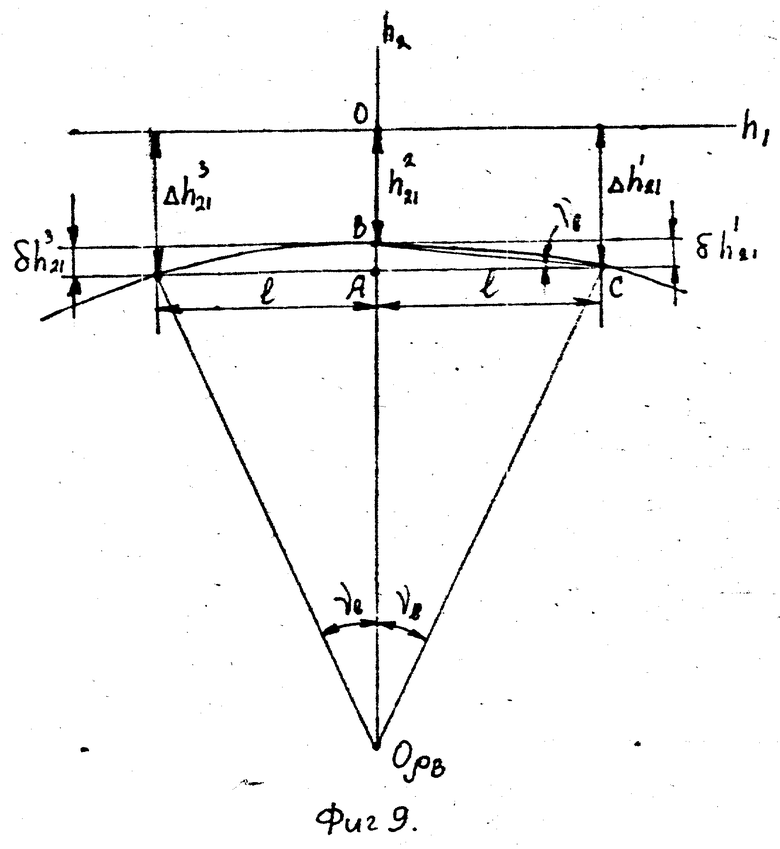

Определяются искривления трубы для случая второго варианта алгоритмов, когда погрешности гироскопов велики и их сигналы используются только для обеспечения привязки измерений с датчиков к плоскости горизонта.

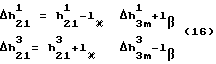

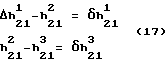

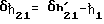

Исключая из показаний h

Определив разницу в расстояниях Δh

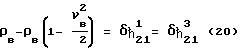

Вычитая из этих ризниц приращения расстояний, обусловленных сферичностью Земли:

получаем:

Из фиг.9 следует, что после приведения по формулам (16) (18) разностных расстояний  измерительная схема для ультразвуковых датчиков становится симметричной, предполагается, что линия

измерительная схема для ультразвуковых датчиков становится симметричной, предполагается, что линия  перпендикулярна оси трубы. По этой причине справедливы следующие соотношения:

перпендикулярна оси трубы. По этой причине справедливы следующие соотношения:

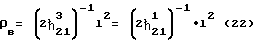

ρв-ρвcosνв= δℏ︀21= δℏ︀

где ρв радиус кривизны трубы в вертикальной плоскости.

В силу малости угла νв имеем:

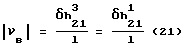

Угол νв определяется из подобия треугольников ABC и  :

:

После подстановки формулы (21) в (22) получаем:

По аналогии радиус кривизны трубы в горизонтальной плоскости определяется по формуле:

Формулы (16) (24) являются алгоритмами работы блока вычислений и управления 4.

Определение состояния профиля поперечного сечения трубопровода 13 состоит и измерении 3 ультразвуковыми измерителями радиальных расстояний 6, 7, 8 длительностей акустических сигналов, пропорциональных расстояниям от внутренней поверхности трубопровода 13 до каждого из 3n ультразвуковых измерителей радиальных расстояний 6, 7, 8. В промежутках между измерениями блок вычисления и управления 4 осуществляет вычисление и формирует описание сигналов в каждом из каналов. Вычисления состоят в определении среднего значения сигнала для каждого ультразвукового измерителя 6, 7, в определении протяженности отрезка пути, на котором наблюдается отклонение сигнала от среднего значения, и в определении для каждого ультразвукового измерителя 6, 7. наибольшего отклонения сигнала от среднего значения.

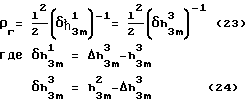

Величина выступов и вмятин на внутренней поверхности стенки трубопровода 13 вычисляется по формуле:

где T1 время двойного хода от поверхности ультразвукового преобразователя до стенки и обратно; среднее время двойного хода ультразвуковой волны от поверхности ультразвукового преобразователя до стенки трубы и обратно;

среднее время двойного хода ультразвуковой волны от поверхности ультразвукового преобразователя до стенки трубы и обратно;

V3 скорость распространения звука;

H1 высота выступа, обнаруженного первым ультразвуковым преобразователем.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ОПРЕДЕЛЕНИЯ КООРДИНАТ ТРАССЫ ПОДЗЕМНОГО ТРУБОПРОВОДА | 2001 |

|

RU2197714C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЛОКАЛЬНЫХ СМЕЩЕНИЙ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2001 |

|

RU2206871C2 |

| СИСТЕМА ДЛЯ ОПРЕДЕЛЕНИЯ КООРДИНАТ ТРАССЫ И КООРДИНАТ ДЕФЕКТОВ ПОДЗЕМНОГО ТРУБОПРОВОДА | 2004 |

|

RU2261424C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЛОКАЛЬНЫХ УЧАСТКОВ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ С МАКСИМАЛЬНОЙ ДЕФОРМАЦИЕЙ | 2004 |

|

RU2272248C1 |

| СИСТЕМА ОПРЕДЕЛЕНИЯ КООРДИНАТ ТРАССЫ ПОДЗЕМНОГО ТРУБОПРОВОДА | 2010 |

|

RU2437127C1 |

| Способ измерения радиусов изгиба трубопровода на основе данных диагностического комплекса для определения положения трубопровода | 2017 |

|

RU2655614C1 |

| СИСТЕМА ПОЗИЦИОНИРОВАНИЯ ТРАССЫ ПОДЗЕМНОГО ТРУБОПРОВОДА | 1999 |

|

RU2152059C1 |

| НАВИГАЦИОННО-ТОПОГРАФИЧЕСКИЙ ВНУТРИТРУБНЫЙ ИНСПЕКТИРУЮЩИЙ СНАРЯД | 2007 |

|

RU2321828C1 |

| УСТРОЙСТВО ДЛЯ ОЦЕНКИ ОРИЕНТАЦИИ В ПРОСТРАНСТВЕ ПРОДОЛЬНОЙ ОСИ ТРУБОПРОВОДА | 2001 |

|

RU2213324C2 |

| ВНУТРИТРУБНЫЙ СНАРЯД-ДЕФЕКТОСКОП С РЕЗЕРВИРОВАННЫМИ ДАТЧИКАМИ ДЕФЕКТОВ И ОДОМЕТРАМИ | 2009 |

|

RU2406082C1 |

Изобретение относится к контрольно-измерительной технике. Техническим результатом является обеспечение возможности автоматического вычисления географических координат, направления и величины радиуса кривизны локальных участков и профиля поперечного сечения трубы. Результат достигается тем, что устройство для определения и регистрации геометрических параметров трубопроводов состоит из герметического контейнера 1, выполненного со смещенным вниз относительно продольной оси центром тяжести, эластичных манжет 2, жестко закрепленных в носовой и хвостовой частях контейнера 1, датчика 3 пути, блока 4 вычислений и управления, регистратора 5, трех ультразвуковых измерителей радиальных расстояний, состоящих из трех поясов по n каждый ультразвуковых приемопередающих преобразователей 6, 7, 8, размещенных на контейнере 1 в его носовой, средней и хвостовой частях, трехкомпонентный гироскопический измеритель 9 угловой скорости, трехкомпонентный измеритель 10 кажущегося ускорения, причем в состав ультразвуковых измерителей приемопередающих преобразователей входят измерительные модули 11, колеса 12 герметичного контейнера 1. Устройство размещено в трубопроводе 13 и снабжено аккумуляторной батареей 14. 6 ил.

Устройство для определения и регистрации геометрических параметров трубопроводов, содержащее герметичный контейнер, эластичные манжеты, жестко закрепленные в носовой и хвостовой частях герметичного контейнера, последовательно соединенные датчик пути, установленный на внешней поверхности контейнера, блок вычислений и управления и регистратор, размещенные внутри герметичного контейнера, ультразвуковой измеритель радиальных расстояний, состоящий из n ультразвуковых приемопередающих преобразователей, расположенных попарно и диаметрально противоположно на внешней поверхности герметичного контейнера, и расположенного внутри контейнера измерительного модуля, первая группа выходов которого подключена к шине ввода, а первая группа входов к управляющей шине блока вычислений, вторая группа выходов к передатчикам, а вторая группа входов к приемникам ультразвукового приемопередающего преобразователя, отличающееся тем, что оно снабжено трехкомпонентным гироскопическим измерителем угловой скорости и трехкомпонентным измерителем кажущегося ускорения, подключенными к информационным входам блока вычисления, и вторым и третьим ультразвуковыми измерителями радиальных расстояния, аналогичными первому, первые группы их выходов подключены к шине ввода, а первая группа входов к управляющей шине блока вычислений, при этом ультразвуковые приемопередающие преобразователя одного измерителя радиальных расстояний расположены по окружности в носовой части контейнера, другого измерителя в средней части контейнера, а третьего в хвостовой части контейнера, а центр тяжести контейнера смещен к боковой поверхности.

| Устройство для контроля и регистрации нарушений гладкости внутренней поверхности труб и пространственно-геометрических параметров трубопроводов | 1989 |

|

SU1629683A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-01-20—Публикация

1994-08-03—Подача