Изобретение относится к производству теплоизоляционных материалов из силикатных расплавов и может найти применение в промышленности строительных материалов о

Целы Т изобретения является расширение технологических возможностей и снижение энергозатрат

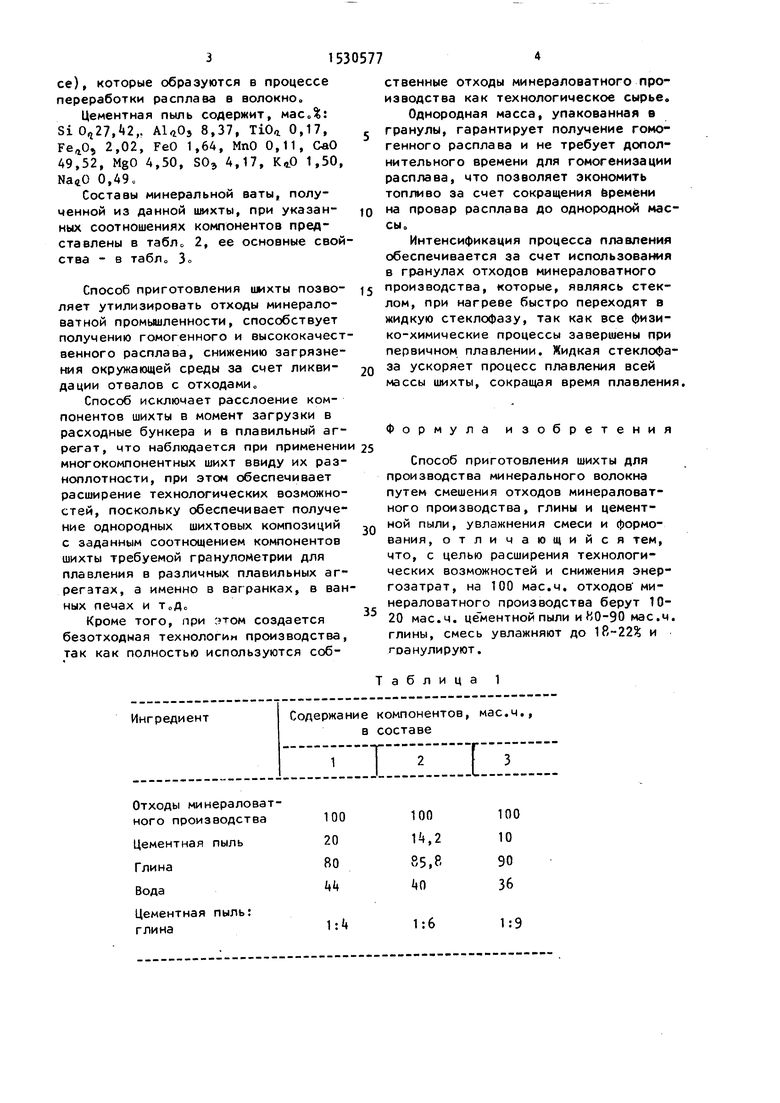

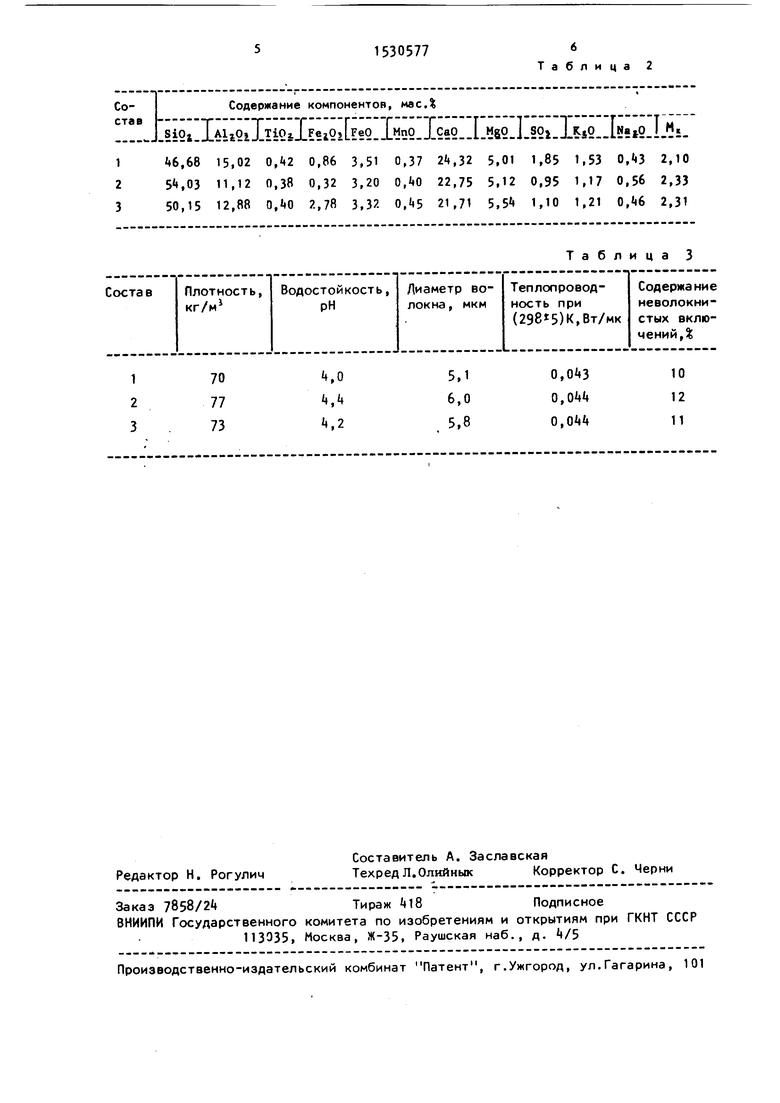

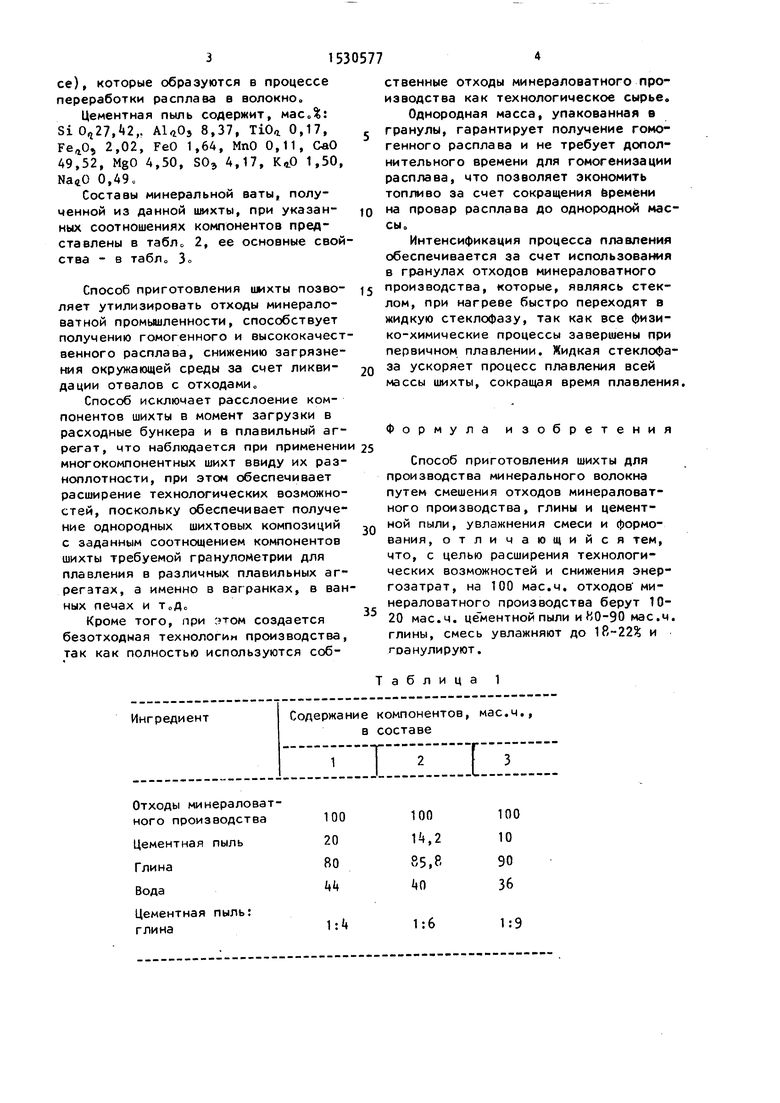

Составы шихты приведены втабл„К

Предварительно измельченные и от- дозкрованные в соответствии компоненты шихты (отходы минераловатного производства, цементную пыль и глину) загружают в шнековое устройство, где смесь увлажняют и перемешивают до однородной массы, которую через выходное отверстие шнека подают на разделочный стол. Полученные гранулы сушат в сушильном барабане отходящими газами при 90-110°С в течение 15- 30 мин в зависимости от размера гранул,

Отходы минераловатного производства содержат, маСо%: SiOij. 36,86- 40,61, AlriO} 8,67-10,79, FeO 1,35- 2,73, MnO 0,20-0,90, CaO 37,13-42,42, MgO 7,18-9,70, S05 1,16-2,83, 0,26-0,80, Na.jO 0,36-1,20, модуль кислотности 0,95-1,1 So Они представляют собой смесь частиц застывшего расплава в виде корольков и кусков расплава (более 902, по массе) с волокнистыми включениями (до 8% по маеСЛ

оо о

СЛ

vl

31530577

се), которые образуются в процессе переработки расплава в волокно.

Цементная пыль содержит, мас„%: Si , 2,. AUOs 8,37, TiOq. 0,17,

, 2,02, FeO 1,64, MnO 0,11, OaO 49,52, MgO 4,50, SO, 4,17, 1,50, NaftO 0,49

Составы минеральной ваты, полученной из данной шихты, при указан- Q ных соотношениях компонентов представлены в табл 2, ее основные свойства - в табЛо Зо

Способ приготовления шихты позволяет утилизировать отходы минерало- ватной промышленности, способствует получению гомогенного и высококачественного расплава, снижению загрязнения окружающей среды за счет ликвидации отвалов с отходами о

Способ исключает расслоение компонентов шихты в момент загрузки в расходные бункера и в плавильный ai- регат, что наблюдается при применени многокомпонентных шихт ввиду их раз- ноплотности, при этом обеспечивает расширение технологических возможностей, поскольку обеспечивает получение однородных шихтовых композиций с заданным соотношением компонентов шихты требуемой гранулометрии для плавления в различных плавильных агрегатах, а именно в вагранках, в ванных печах и т „д.,

Кроме того, при этом создается безотходная технологии производства, так как полностью используются соб

ственные отходы минераловатного производства как технологическое сырье.

Однородная масса, упакованная в гранулы, гарантирует получение гомогенного расплава и не требует дополнительного времени для гомогенизации расплава, что позволяет экономить топливо за счет сокращения ёремёни на провар расплава до однородной масСЫа

Интенсификация процесса плавления обеспечивается за счет использования в гранулах отходов минераловатного производства, которые, являясь стеклом, при нагреве быстро переходят в жидкую стеклофазу, так как все физико-химические процессы завершены при первичном плавлении. Жидкая стеклофа- за ускоряет процесс плавления всей массы шихты, сокращая время плавления.

Формула изобретения

Способ приготовления шихты для производства минерального волокна путем смешения отходов минераловатного производства, глины и цементной пыли, увлажнения смеси и формования, отличающийся тем, что, с целью расширения технологических возможностей и снижения энергозатрат, на 100 мае.ч. отходов минераловатного производства берут 10- 20 мае.ч. цементной пыли и jO-90 мае.ч. глины, смесь увлажняют до 18-22% и гоанулируют.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МИНЕРАЛЬНОЙ ВАТЫ | 2003 |

|

RU2234473C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ПРОИЗВОДСТВА МИНЕРАЛЬНОГО ВОЛОКНА | 2007 |

|

RU2407708C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО РАСПЛАВА | 2008 |

|

RU2372300C1 |

| Способ производства минераловатных теплоизоляционных материалов на основе базальтовых горных пород и получаемый минераловатный утеплитель на основе экологически чистых базальтовых горных пород | 2022 |

|

RU2804530C1 |

| Щелочеактивированное вяжущее | 2022 |

|

RU2802507C1 |

| Минеральное волокно | 1984 |

|

SU1261923A1 |

| Способ приготовления шихты для получения минеральной ваты | 1981 |

|

SU990689A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ ИЗ БАЗАЛЬТОСОДЕРЖАЩИХ ПОРОД И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2149841C1 |

| Брикетированная шихта для изготовления минерального волокна | 2016 |

|

RU2625424C1 |

| Способ производства минеральной ваты | 2023 |

|

RU2805692C1 |

Изобретение относится к производству теплоизоляционных строительных материалов. Цель - расширения технологических возможностей и снижение энергозатрат. Способ приготовления шихты для производства минерального волокна включает смешивание отходов минераловатного производства, глины и цементной пыли, увлажнение до 18 - 22% и формование гранул при содержании на 100 мас. ч. отходов минераловатного производства 10 - 20 мас.ч. цементной пыли и 80 - 90 мас.ч. глины. Приготовленная шихта обеспечивает получение минеральной ваты плотностью 70 - 77 кг/м3, диаметром волокна 5,1 - 6,0 мкм при содержании неволокнистых включений 10 - 12%, имеющей водостойкость 4,0 - 4,4 рН и теплопроводность при (298±5)К - 0,043 - 0,044 Вт/мК. 3 табл.

Отходы минералованого производства

Цементная пыль

Глина

Вода

Цементная пыль: глина

Таблица 1

100 10 90 36

1:9

Состав

1 2 3

Содержание компонентов, мас.%

.§i9i J MiOiJ.Ii iJ ei92;L sQ.Ly50-J.C20.M89.J.§Oi.J....i. ,68 15,02 О, «2 0,86 3,51 0,37 2,32 5,01 1,85 1,53 О,«13 2,10 5,03 11,12 0,38 0,32 3,20 0,10 22,75 5,12 0,95 1,17 0,56 2,33 50,15 12,88 0, 2,78 3,32 0, «5 21,71 5,5 i 1,10 1,21 0, «6 2,31

Таблица 2

Таблица 3

| Авт-орское свидетельство СССР tv , кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1989-12-23—Публикация

1988-08-05—Подача