Изобретение относится к производству теплоизоляционных и акустических строительных материалов и может быть использовано при изготовлении шихты для производства минеральной ваты. Известен способ приготовления шихты для производства минеральной ваты, включающими измельчение сырьевых компонентов, их весовую дозировку, смеШивание и формовку в виде брикетов 11 Однако поскольку брикеты сырья, . изготовленные по этому способу, не содержат добавок, обеспечивающих их термостойкость, при нагреве в вагранке они разрушаются, а образовавшаяся мелочь частично выносится дутьевым воздухом, загрязняя окружающую среду, и частично забивает пустоты шихтового столба, мешая прохождению дутьевого воздуха, от чего снижается интенсив-, ность горения кокса и падает производительность вагранки по расплаву. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ приготов-. ления шихты для плавления в вагранке при производстве минеральной ваты, включающий перемешивание сухого измельченного сырья, например щебня размером 4-10 мм, гидравлического вяжущего, например портландцемента, и добавки, содержащей кремнезем в количестве не менее 75% например золыуноса , добавление к полученной смеси воды до состояния бетоноподобного .теста, затвердевание в формах в течение 2 ч и последующую 3-суточную выдержку 2. Однако брикеты, изготовленные по известному способу, не являются вполне термостойкими. При 1100 С прочность их уменьшается приблизительно в 2 раза, что сопровождается частичным их разрушением, соответственным вылевыделением в окружающую среду и уменьшением производительности вагр нки. Кроме того, для изготовления брикетов требуется гидравлическое вяжущее, например портландцемент, имею щее стоимость, как правило, выше любого сырь;я, применяемого для производства минеральной ваты. При этом брикеты необходимо выдерживать после формовки 4 сут, для чего требуются определенные складские помещения. Цель изобретения - увеличение про изводительности вагранки и уменьшение загрязнения окружающей среды. Поставленная цель достигается тем что согласно способу приготовления шихты для получения минеральной ваты включающему перемешивание сырья, гид равлического вяжущего и добавки, увлажнение и прессование, в качестве гидравлического вяжущего используют цементную пыль-унос электрофильтров вращающихся печей, в качестве добавки - глину при их весовом соотношении от 1:0,13 до 1:2, увлажнение сме си производят до 10-13 и прессование осуществляют под давлением 100200 кгс/см. ПримерТ. Для приготовления шихты берут 16 кг кварцевого песка, 11 кг отходов (пыли-уноса) керамзито вого производства, 13 кг отходов минераловатного производства (корольков) , 53 кг отходов (пыль-унос) цементного производства и 7 кг глины. Из гЛиуы приготовляют суспензию в во де с соотношением фаз твердое/жидкое равным 1. Кварцевый песок перемешива ют с отходами производства, затем пе ремешивают с суспензией глины и дополнительно увлажняют до влажности шихты 13. Полученную смесь подают на пресс ддя изготовления силикатного кирпича, где под давлением 200 кгс/см осуществляют прессование брикетов. П р и м е р 2. Для приготовления шихты берут 25 кг отходов (корольков миНераловатного производства, 25 кг П

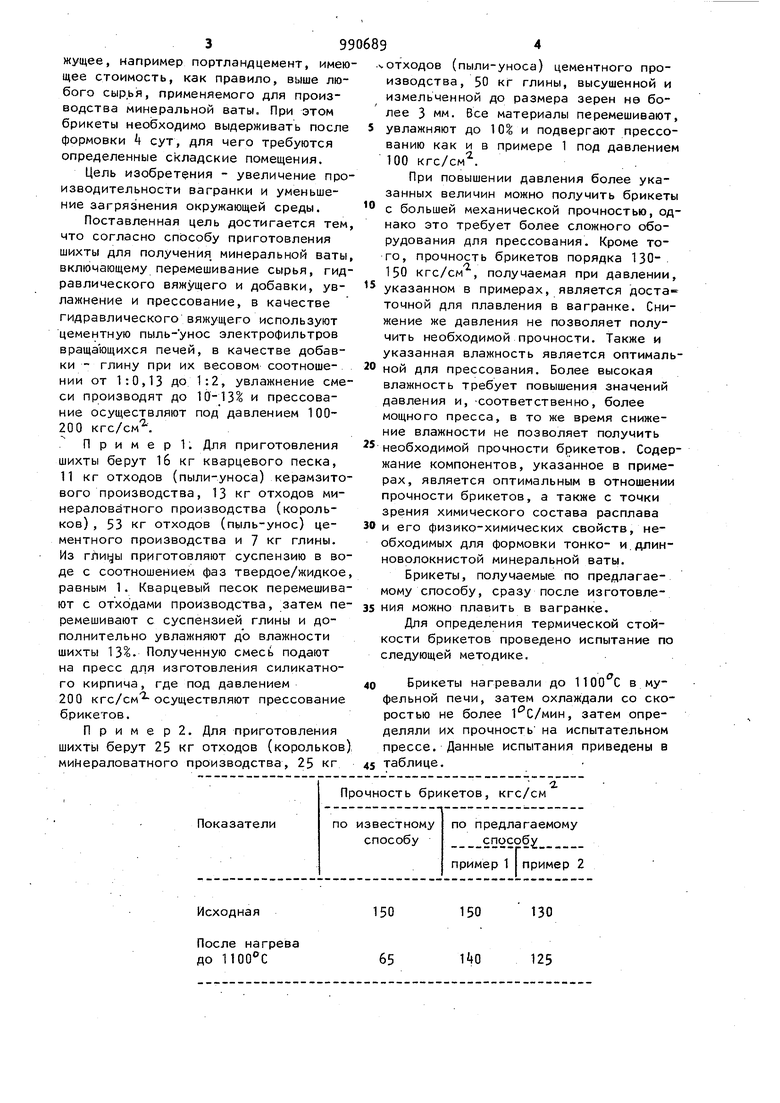

Показатели

по известному

Исходная

После нагрева до 1100°С

по предлагаемому способ: способу

пример 1 пример 2

130

150

lifO

125 отходов (пыли-уноса) цементного производства, 50 кг глины, высушенной и измельченной до размера зерен не более 3 мм. Все материалы перемешивают, увлажняют до 10 и подвергают прессованию как и в примере 1 под давлением 100 кгс/см. При повышении давления более указанных величин можно получить брикеты с большей механической прочностью, однако это требует более сложного оборудования для прессования. Кроме того, прочность брикетов порядка 130-. 150 кгс/см , получаемая при давлении, указанном в примерах, является достаточной для плавления в вагранке. Снижение же давления не позволяет получить необходимой прочности. Также и указанная влажность является оптимальной для прессования. Более высокая влажность требует повышения значений давления и, -соответственно, более мощного пресса, в то же время снижение влажности не позволяет получить необходимой прочности брикетов. Содержание компонентов, указанное в примерах, является оптимальным в отношении прочности брикетов, а также с точки зрения химического состава расплава и его физико-химических свойств, необходимых для формовки тонко- и.длинноволокнистой минеральной ваты. Брикеты, получаемые по предлагаемому способу, сразу после изготовления можно плавить в вагранке. Для определения термической стойкости брикетов проведено испытание по следующей методике. Брикеты нагревали до 1100 С в муфельной печи, затем охлаждали со скоростью не более Т С/мин, затем определяли их прочность на испытательном прессе. Данные испытания приведены в таблице. . - ость брикетов, кгс/см

Термостойкость брикетов, изготовленных по предлагаемому способу, увеличивается вследствие более интенсивного протекания химических твердофазовых реакций между цементной составляющей шихты и глиной, чем между цементной составляющей шихты и кремнеземом.

Предлагаемый способ сокращает время подготовки шихты более чем в k paза, повышает содержание промьяиленных отходов в сырьевой смеси до 50-76 повышает производительность вагранки на и способствует снижению загрязнения окружающей среды. Формула изобретения

Способ приготовления шихты для получения минеральной ваты, включающий

перемешивание сырья, гидравлического вяжущего и добавки, увлажнение и прессование, отли-чающийся тем, что, с целью увеличения производитель ности вагранки и снижения загрязнения окружающей среды, в качестве гидравлического вяжущего используют цементную пыль-унос электрофильтров вращающихся печей, в качестве добавки - глину при их весовом соотношении от 1: :О,13 до 1:2, увлажнение смеси производят до 10-13 и прессование осуществляют под давлением 100-200 кгс/см.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР If 81122, кл. С 03 В 1/00, .

2.Патент Великобритании If 1529288, кл. С 03 В 1/00, 1978 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МИНЕРАЛЬНОЙ ВАТЫ | 2003 |

|

RU2234473C1 |

| Щелочеактивированное вяжущее | 2022 |

|

RU2802507C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ПРОИЗВОДСТВА МИНЕРАЛЬНОГО ВОЛОКНА | 2007 |

|

RU2407708C2 |

| БРИКЕТЫ ДЛЯ ПРОИЗВОДСТВА МИНЕРАЛЬНОЙ ВАТЫ, СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ ДЛЯ ПРОИЗВОДСТВА МИНЕРАЛЬНОЙ ВАТЫ И СПОСОБ ПРОИЗВОДСТВА МИНЕРАЛЬНОЙ ВАТЫ | 1991 |

|

RU2090525C1 |

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА, БРИКЕТ ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ И СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ | 2001 |

|

RU2183679C1 |

| Способ приготовления шихты для производства минерального волокна | 1988 |

|

SU1530577A1 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС) МЕТАЛЛИЧЕСКИЙ | 2012 |

|

RU2502812C2 |

| Низкоуглеродный щелочеактивированный цемент | 2023 |

|

RU2823621C1 |

| Брикетированная шихта для изготовления минерального волокна | 2016 |

|

RU2625424C1 |

| Брикет для металлургического производства | 2019 |

|

RU2710622C1 |

Авторы

Даты

1983-01-23—Публикация

1981-07-24—Подача