Заявленная группа изобретений относится к производству строительных материалов и может быть использована для теплозвукоизоляции конструкций зданий различного назначения. Высококачественные негорючие гидрофобизированные минераловатные плиты на основе базальтовых горных пород предназначены для использования в качестве энергосберегающего (тепло-, шумо-, пожаро-) изоляционного слоя в строительных изделиях, конструкциях и системах, применяемых в новом строительстве и при реконструкции зданий и сооружений различного назначения в промышленном и гражданском строительства; эффективно применение высокотехнологичных изоляционных материалов в энергетике и машиностроении, медицине, для строительства «пассивных» домов. Минераловатные плиты являются эффективным теплоизоляционным материалом с высокими теплотехническими и акустическими характеристиками. Каменная вата не просто способствует повышению энергоэффективности, но и позволяет зданиям проходить сертификацию по стандартам LEED и BREEAM. Использование каменной ваты в строящихся и реконструируемых зданиях обеспечивает от 50 до 90% потенциала энергосбережения, правильная теплоизоляция способна сократить потребности в отоплении до 70%. Повышение энергоэффективности зданий это не только экономически эффективная стратегия, но и существенный вклад в уменьшение выбросов углерода, а значит, и в решение проблемы изменения климата.

В настоящее время во всем мире ввиду предстоящего исчерпания запасов нефти, угля и газа, повышения тарифов на тепловую и электрическую энергию, ухудшения экологии все большее значение приобретает вопрос энергосбережения. Строительная отрасль является одним из самых активных потребителей энергии, что делает энергосбережение и повышение энергоэффективности в строительной отрасли чрезвычайно актуальными. Повышение рациональности использования имеющихся энергетических ресурсов возможно, в том числе посредством активного внедрения и использования в строительной отрасли энергосберегающих конструкций и теплоизоляционных материалов. Повышение уровня энергоэффективности обеспечивается с помощью применения эффективной теплоизоляции.

Теплоизоляционные материалы позволяют сократить выброс парникового газа, экономить энергию в рамках личных домохозяйств, соблюдать экологические стандарты и получать налоговые льготы. Наиболее эффективным и экологически безопасным утеплителем признана базальтовая изоляция. Это теплоизоляционный материал, изготовленный из каменной ваты на основе базальтовых горных пород. Применение базальтовой изоляции способствует снижению потребления энергоресурсов, за счет чего уменьшаются выбросы «парникового газа» СО2. Каменная вата не просто способствует повышению энергоэффективности, но и позволяет зданиям проходить сертификацию по стандартам LEED и BREEAM. Использование каменной ваты в строящихся и реконструируемых зданиях обеспечивает от 50 до 90% потенциала энергосбережения, правильная теплоизоляция способна сократить потребности в отоплении до 70%. Повышение энергоэффективности зданий - это не только экономически эффективная стратегия, но и существенный вклад в уменьшение выбросов углерода, а значит, и в решение проблемы изменения климата.

Следует отметить, что по состоянию на данный момент времени энергоэффективные здания занимают небольшую долю в общей массе сооружений: например, в Европе только 3% жилого фонда соответствует наиболее эффективной маркировке - классу А. В России всего около 100 таких домов. Все остальные здания нуждаются в модернизации, и именно капитальный ремонт и совершенствование конструкций являются необходимой точкой роста. Да, это затратный процесс, но в итоге он положительно сказывается на бюджетах: согласно данным Всемирной сети по эксплуатационным характеристикам зданий, почти каждый доллар, вложенный в модернизацию, окупается двукратно.

Развитие строительного комплекса России в последние годы, сопряжено с серьезными изменениями в нормативной, проектно-технической, производственной базе, в технологиях и применяемых строительных материалах. Рынок теплоизоляционных материалов - яркое тому подтверждение. Уже более десяти лет строительный комплекс России реализует техническую политику, направленную на значительное повышение уровня энергоэффективности вновь возводимых и существующих строительных объектов, прежде всего жилых и общественных зданий. Перед строительным комплексом стоит актуальная задача сокращения теплопотерь зданий и сооружений. Очевидно, что проблема снижения теплопотерь может быть решена лишь путем масштабного внедрения современных теплоизоляционных решений на основе высокоэффективных и долговечных теплоизоляционных материалов. Одним из современных материалов, которые способствуют решению данной задачи, являются утеплители на основе базальтовых горных пород, поскольку обладают рядом уникальных характеристик, что существенно расширяет сферу их применения.

Ужесточение требований по энерго- и теплосбережению при эксплуатации зданий и коммуникаций стали причиной роста потребления теплоизоляционных материалов, а также поиска качественно новых материалов и технологий их применения. Применение теплоизоляционной продукции позволяет значительно повысить уровень комфортности, тепло- и звукоизоляцию жилых и производственных зданий, сократить эксплуатационные расходы, а, следовательно, повышает качество жизни в целом.

Из уровня техники известны различные способы получения минераловатных изделий из базальтосодержащих пород и технологические линии для их осуществления (например, см. патент РФ 2149841, опублик. 27.05.2000, патент РФ 2421408, опублик. 20.06.2011, патент РФ 2352531, опублик. 20.04.2009). Однако известные решения не отвечают условиям с технологической и потребительской точек зрения.

Задачей заявленной группы изобретений является устранение недостатков известного уровня техники. Технический результат заявленной группы изобретений заключается в обеспечении:

- повышения качества расплава за счет его стабильной вязкости и текучести, поддержания постоянной температуры расплава, что обеспечит получение волокна, которое по своей структуре максимально приближено к составу природного базальтового камня и сохраняет все полезные элементы камня в первозданном природном виде, включая цвет;

- минераловатных изделий с повышенными стабильными физико-механическими свойствами и при этом с оптимальными показателями теплопроводности, обеспечивающими максимальную функциональную эффективность, безопасность, экологичность, надежность и долговечность продукции при сохранении на протяжении длительного периода времени эксплуатационных свойств материала;

- экологическую и техническую безопасность, полное отсутствие негативных экологических последствий реализации проекта.

Поставленная задача решается, а заявленный технический результат достигается посредством заявленной группы изобретений, включающей способ производства минераловатных теплоизоляционных материалов на основе базальтовых горных пород, получаемый минераловатный утеплитель на основе экологически чистых базальтовых горных пород и применяемую в способе электрогазовую печь.

Минераловатный утеплитель производится из экологически чистых базальтовых горных пород путем вытяжки тонких волокон из расплавленной каменной массы. Волокна, пропитанные связующим, переплетаясь естественным образом, формируют «равномерный» ковер. Полученную массу прессуют до нужной толщины, затем «ковер» обрабатывается в камере полимеризации (камера тепловой обработки). После этого производится резка материала и упаковка готовой продукции в полиэтиленовую термоусадочную пленку.

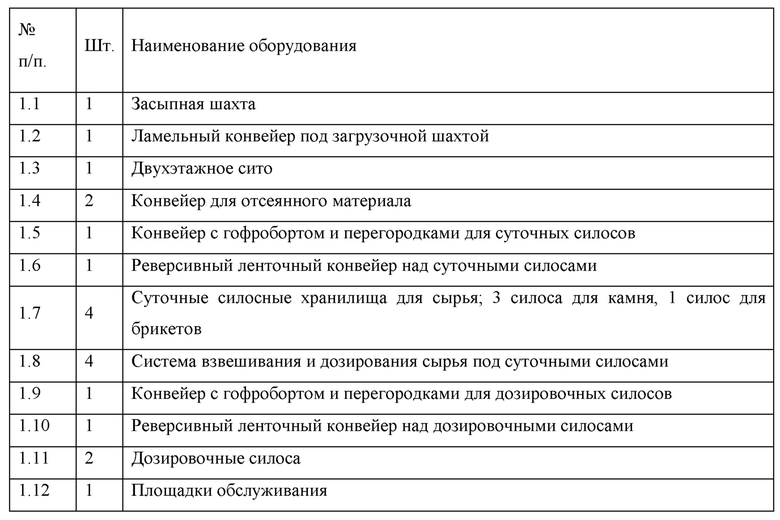

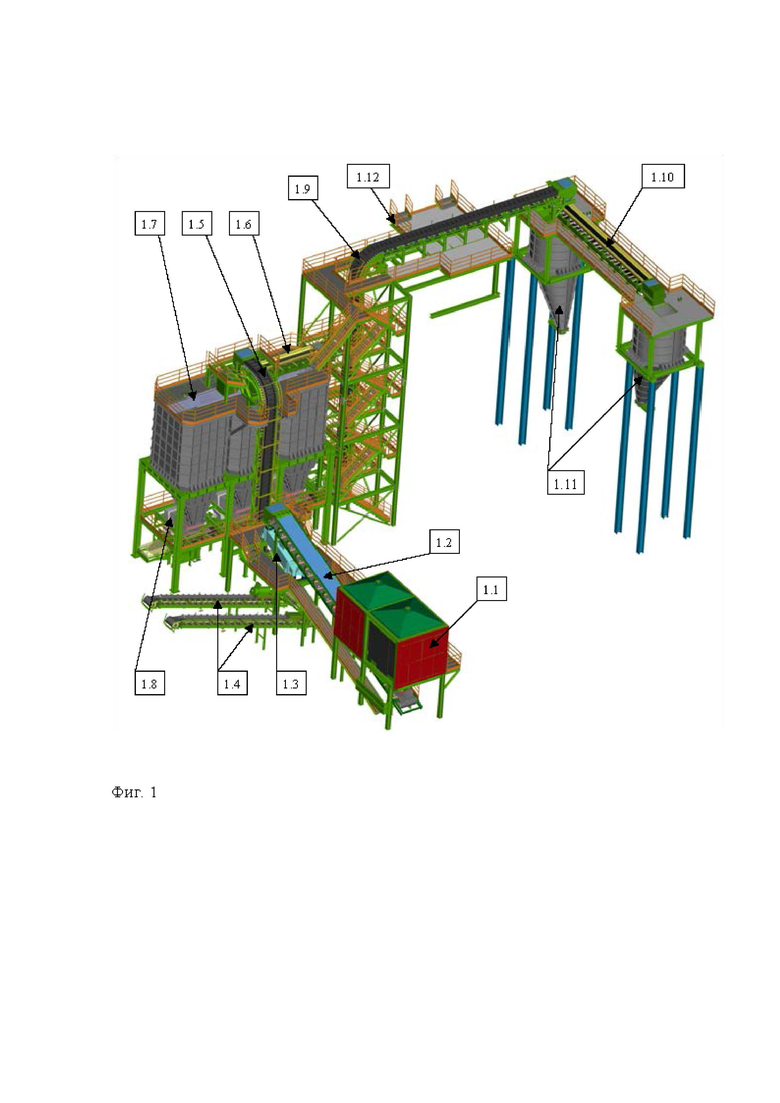

1. Система хранения, дозирования и загрузки сырья

Система суточных силосов, взвешивания и дозирования сырья предназначена для подготовки входящего сырья для производства минеральной ваты. Основные функции системы: приемка сырья, просеивание хранящегося в суточных силосах сырья, дозирование и взвешивание сырья. Сырье и основные материалы доставляются на предприятие железнодорожным или автотранспортом. При ж/д доставке сырье выгружается посредством специального устройства в приемные карманы склада сырья. При помощи фронтального погрузчика сырье из места хранения, раздельно, по системе ленточных транспортеров подается наверх к суточным бункерам, где при помощи реверсного ленточного транспортера засыпается в отдельные бункера, обеспечивающие раздельное хранение сырья в суточных бункерах.

Так как требуемая фракция сырья находится в пределах от 6 до 12 мм, то выполняется просеивание перед транспортировкой его в суточные бункера для выделения рабочей фракции. Установлено три суточных бункера: один бункер для камня порфирит, один - для материала доломит, один - резервный. Вместимость суточных бункеров достаточна для 12-часовой работы.

Сырье, поступающее из-под суточных бункеров, дозируется с точностью +/- 1 кг на ленточный транспортер (одновременно загружается порфирит и доломит) и, таким образом, на транспортере образуется смесь доломита с порфиритом. Далее, смесь транспортируется и дозируется в печь при помощи лотковых погрузчиков.

2. Плавильная печь

Особо необходимо акцентировать внимание на существующих видах плавильных агрегатов, которые применяются в технологическом процессе в составе производственного оборудования для получения расплава базальтовых горных пород.

В настоящее время на строительном рынке представлены материалы, метод производства которых основан на применении в технологическом процессе, так называемой, «коксовой вагранки», то есть для получения расплава в качестве топлива используется кокс. Кроме того, очень часто при «ваграночном» способе производства в качестве искусственной добавки для повышения содержания железа, улучшения физико-механических свойств ваты и уменьшения себестоимости применяются доменные шлаки. Применение шлаков - отходов металлургической промышленности - негативно отражается на таком важном показателе, как модуль кислотности, который оказывает влияние на срок эксплуатации материала. При применении в производстве доменных шлаков показатель модуля кислотности нестабилен и может изменяться. Каждая партия материала имеет показатель модуля кислотности, сильно отличающийся друг от друга и, как следствие, по-разному реагирует на воздействие окружающей среды, на взаимодействие с различными материалами, что, в конечном итоге, существенно сокращает срок эксплуатации изоляционного материала.

Применение в технологии производства печи вместо «вагранки» в качестве плавильного устройства специальной конструкции - электрогазовая печь ванная печь с поперечным направлением пламени и рекуперативным подогревом воздуха для горения - обеспечит более высокое качество расплава и поддержания постоянной стабильной температуры расплава в сравнении с «коксовой вагранкой» и электрической печью.

Газоэлектрическая печь, как и электрическая печь, служит для получения расплава массы стекла или горных пород (базальта, порфирита и т.п. пород габбро-диабазовой группы).

В печи с электроподогревом расплав получают от электродов, которые подключены к источнику питания - трансформатору, в результате нагрева за счет омического сопротивления расплава. Толщина слоя расплава - до 300 мм. В данной конструкции отсутствует возможность доработки времени расплава, доведение и поддержание его до нужной температуры.

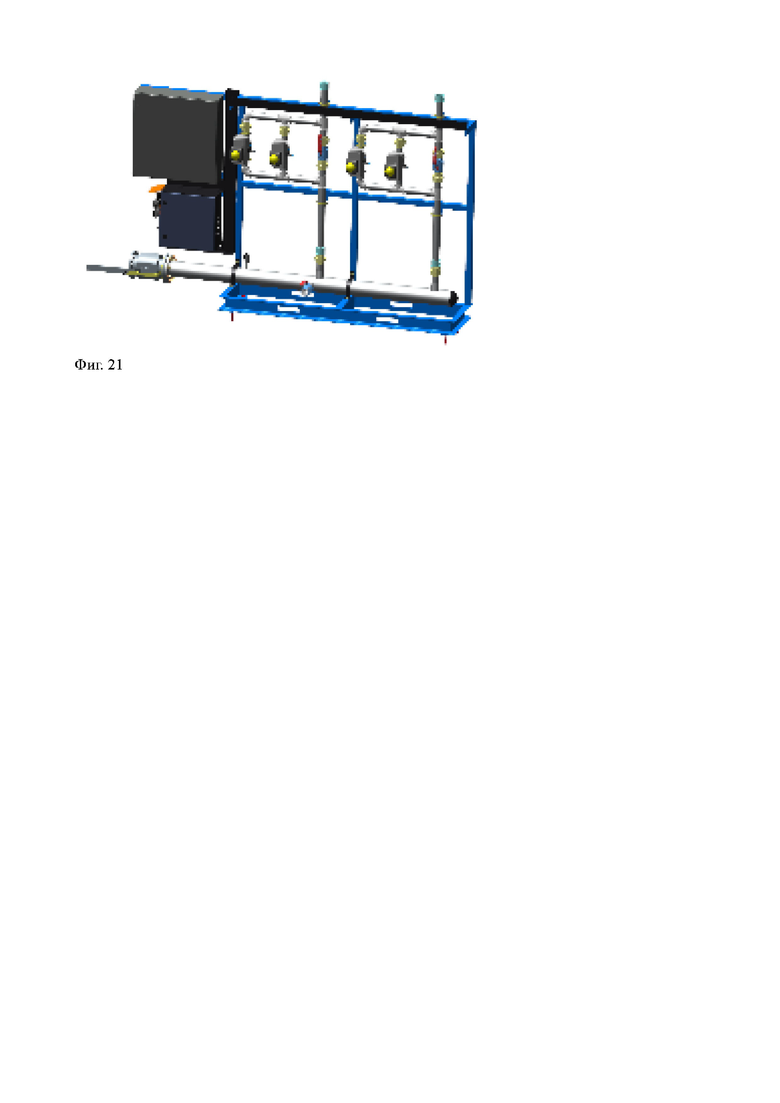

Электрогазовая печь - это более усовершенствованная конструкция печи с электроподогревом.

Конструктивные составляющие электрогазовой печи:

I. Строительная часть:

Фундаменты печи.

Колонны печи

Ванна для слива расплава

II. Металлоконструкции:

Выстелка пода (основания) печи из двутавровых балок.

Колонны печи.

Стягивающие элементы колонн.

«Этажерка» для монтажа рекуператора.

Площадка для обслуживания печи рекуператора.

III. Два рекуператора - теплообменный аппарат.

IV. Огнеупоры:

Шамотные;

Легковесные шамотные;

Бакоровые;

Хромцирконовые;

Мулитокорундовые;

Растворы и бетоны.

V. Инженерные сети.

1) Газоснабжение:

ГРП для основных горелок и горелок питателей

Газовые горелки печи и питатели

Подводящие газопроводы к горелкам печи

Система управления и контроля за подачей газа на горелки

Подогрев воздуха на горение

Трубопровод для подачи горячего воздуха от рекуператора на горелки.

VI. Электроснабжение и автоматика:

Силовые трансформаторы для обогрева печи.

Кабельные линии.

Системы автоматики

Управление печью

Промышленные видеокамеры

Компьютерное оборудование

VII. Технологическое оборудование:

Вентиляторы для подачи воздуха на рекуператоры.

Резервный дизель-вентилятор

Винтовые компрессоры

Осушители воздуха.

VIII. Система водоподготовки и охлаждения печи.

В электрогазовой печи расплав получают от воздействия двух источников тепла:

1) Разогрев расплава обеспечивается за счет температуры, которая образуется при пропускании тока через расплав с помощью электродов, подключаемых к источнику питания, в результате нагрева за счет омического сопротивления расплава;

2) Сгорания газа, который подается в печь газового пространства через горелочные устройства.

Для улучшения качества расплава устанавливается дополнительное количество барбатеров (устройства, обеспечивающие качественное перемешивание расплава), которые значительно улучшают однородность химического состава и структуру расплава. Для улучшения однородности химического состава и структуры расплава предусмотрено 2 решения: технологическое и конструктивное.

Конструктивное: разворот загрузочных карманов относительно оси на 5 градусов.

Технологическое решение: применение дополнительно 4-х барбатеров, устанавливаемых между загрузочными карманами и твэлпультом. Данное технологическое решение позволяет проводить предварительное перемешивание расплава по объему и ускоряет процесс плавки загружаемого сырья (шихты), что исключает образование «завалов» загружаемой шихты в печь, т.е. исключает образование «горки» из шихты.

Использование 3-х обозначенных выше факторов в совокупности, в свою очередь, позволяет получить более качественное базальтовое волокно и значительно повысить его основные характеристики: длина волокна, толщина волокна, более качественный химический состав, более однородный, что, в свою очередь, более позволяет получить существенно более качественное волокно и, как следствие, снижение теплопроводности материалов, получение оптимального размера волокон утеплителя - диаметра волокна, длины волокна, что обеспечивает улучшение потребительских характеристик конечного продукта - минераловатного утеплителя.

Данная технология с применением в качестве плавильного устройства электрогазовой печи позволяет получить управляемый процесс получения расплава и физико-механических характеристик конечного продукта - высокоэффективного минераловатного утеплителя на основе экологически чистых базальтовых горных пород.

Основой минераловатного утеплителя является базальтовое волокно, вытянутое из расплава смеси каменного сырья из горных изверженных пород (это может быть любой камень габбро-диабазовой группы с преимущественным содержанием плагиоклаза в его составе) и осадочных пород для придания расплаву оптимальной консистенции при заданных температурах. Рецепт каменной смеси варьируется в зависимости от требований к продукции и физико-химических свойств исходных компонентов и других параметров работы технологического оборудования. Вытянутое волокно, средний диаметр которого 5-6 мкм, в процессе вытягивания подвергается обработке рабочим раствором, в состав которого могут входить водорастворимые смолы, гидрофобизирующие и обеспылевающие добавки и промоутеры адгезии.

Применение новых огнеупорных материалов, нейтральных к расплаву, служит дополнительной гарантией для стабилизации и способствует улучшению расплава за счет полного исключения вымывания огнеупорных материалов в расплав (например, применение хромцирконовых огнеупоров, которые обеспечивают нейтральное состояние по отношению к химическому составу расплава).

Конструкция электрогазовой печи позволяет обеспечить более стабильную температуру расплава и гомогенизированный состав расплава. Данная конструкция печи позволяет увеличить толщину расплава до 750-900мм.

При этом нижние слои расплава под воздействием электронагрева обеспечивают аккумулирование тепловой энергии, что и влечет за собой управляемые процессы по получению стабильной температуры процесса расплава.

Особенностью газоэлектрической печи является то, что все процессы являются управляемыми: вязкость, температура, однородность расплава.

При этом при использовании газоэлектрических рекуперативных печей используется вторичное тепло отходящих газов для подогрева воздуха нагоранием, что, в свою очередь, приводит к экономии расхода газа. На выходе из плавильного устройства температура расплава составляет 1 450 +/- 30 С, а его вязкость находится в пределах от 18 до 21 см, измеренная по «Horty». Для достижения предписанных качеств расплава в зависимости от состава используемого сырья подготавливаются соответствующие рецепты шихты для дозирования отдельных компонентов из суточных бункеров в электрогазовую или электрическую печь.

Пример рецепта шихты:

состав каменного материала для расплава:

порфирит 80 кг, доломит 20 кг

состав связующего:

технологическая вода 90 л.

смола 10 л

раствор эмульсии 1,5 л.

В электрогазовой ванной печи смесь сырья прогревается и плавится при помощи теплоты сгорания природного газа и электроподогрева. На выходе из газовой печи температура расплава составляет 1 450 +/- 30 С, а его вязкость находится в пределах от 18 до 21 см, измеренная по «Horty». Для достижения предписанных качеств расплава в зависимости от состава используемого сырья подготавливаются соответствующие рецепты шихты для дозирования отдельных компонентов из суточных бункеров в электрогазовую печь. Связующее вещество, технологическая вода и обеспылевающая эмульсия в правильном соотношении перекачиваются винтовым насосом через фильтры и измерители потока в компенсационную емкость со смесителем, где посредством смешивания приготавливается соответствующий однородный раствор связующего.

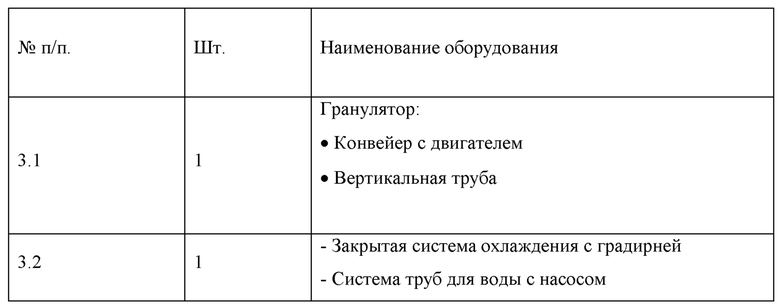

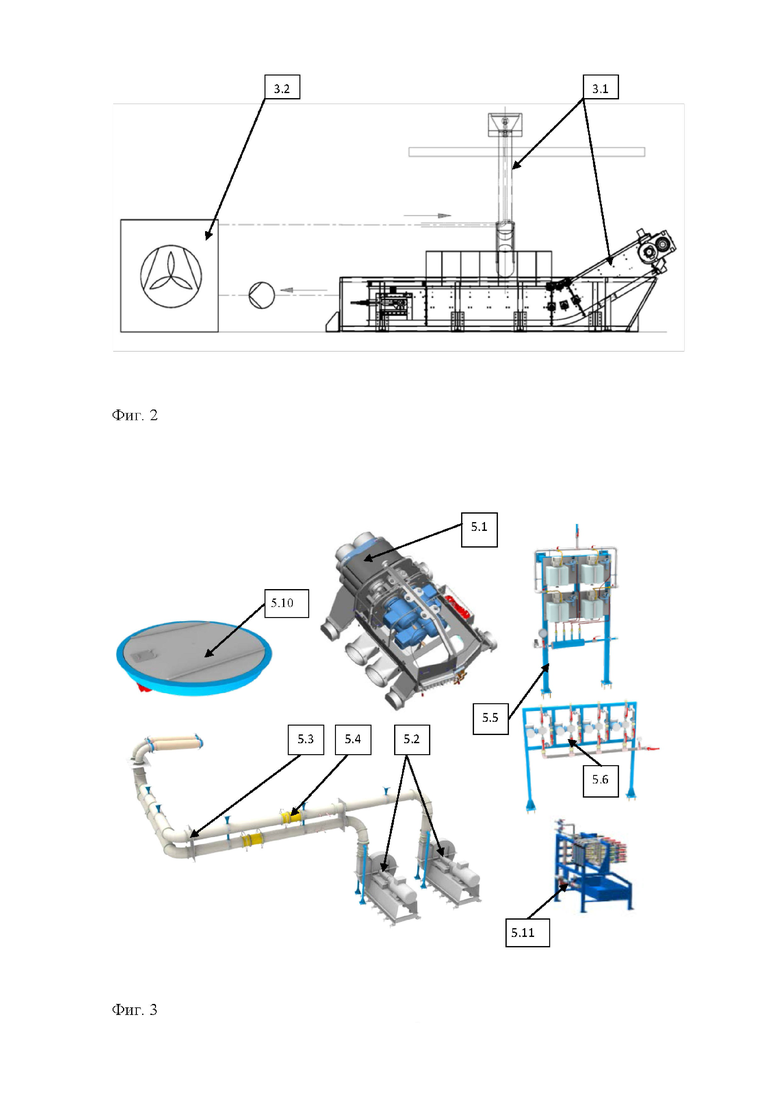

3.Гранулятор расплава

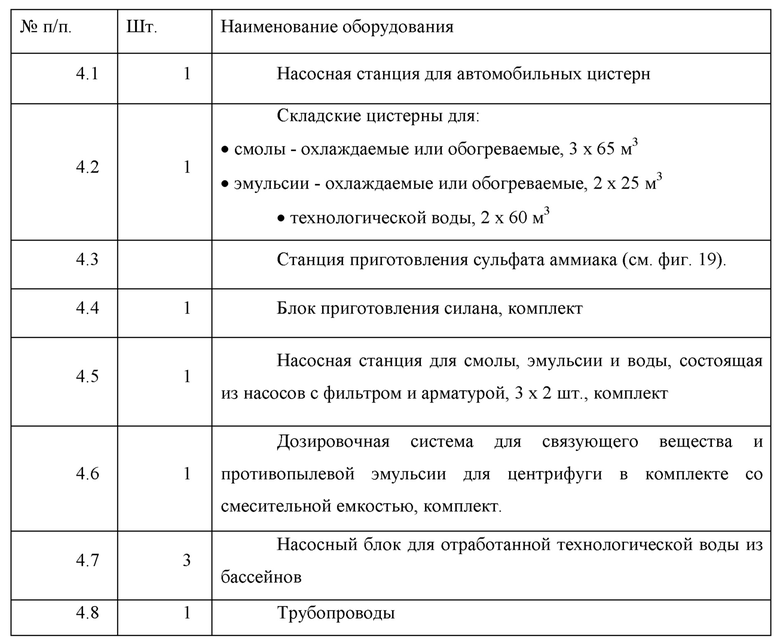

4. Смеситель для смешивания связующего вещества и противопылевой эмульсии

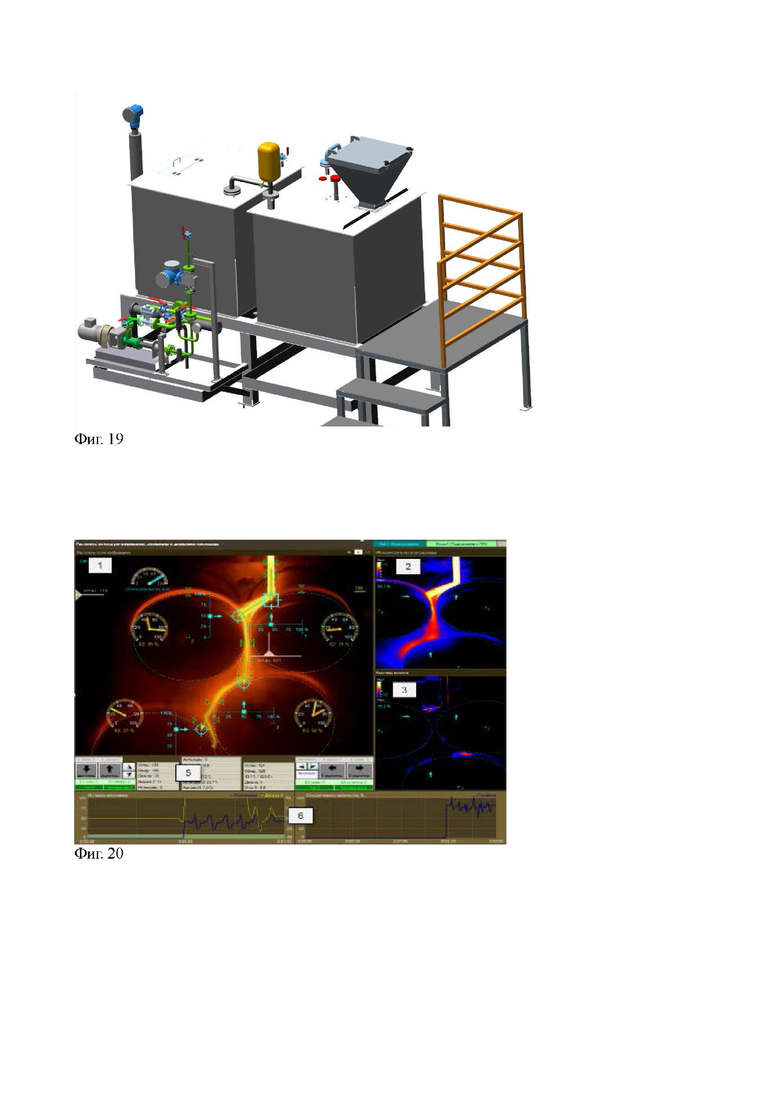

В состав системы подготовки связующего входят след. узлы: подготовка раствора мочевины, подготовка силана, суточные реакторы, подготовка и дозирование феноло-формальдегидной смолы, противопылевой эмульсии и технологической воды. В складских цистернах отдельно хранятся след. компоненты: концентрированная феноло-формальдегидная смола, противопылевая эмульсия, технологическая вода и раствор мочевины. Для приготовления смолы необходимы три реактора в которых концентрированная смола в соответствующих пропорциях смешивается с раствором мочевины. Для подготовки мочевины используются два резервуара, дозатор для засыпки гранулированной мочевины, система взвешивания и система транспортировки мочевины к резервуарам. Вся отработанная и загрязненная в ходе технологического процесса вода (промывка, смачивание, охлаждение) собирается в специальных резервуарах или бассейнах, откуда затем перекачивается в цистерны с технологической водой.

Подготовленные смола, эмульсия, силан и технологическая вода через фильтры при помощи насосов подаются в смесительную емкость для приготовления связующего. Сюда же добавляется водопроводная вода для получения заданной концентрации связующего. Приготовленная смесь при помощи дозирующих насосов подается на центрифугу.

Отдув волокон из области формирования на колесах центрифуги и их транспортировка в камеру волокноосаждения обеспечивается системой отдува-выноса под высоким давлением. Система состоит из двух вентиляторов высокого давления (напорных), оборудованных электродвигателями с частотной регулировкой, стационарных и гибких трубопроводов, а также двух измерительных заслонок для контроля потока воздуха через сопла центрифуги. Сформировавшиеся на колесах центрифуги волокна вначале при помощи воздуха отдува снимаются с колес и затем при помощи потока воздуха системы вытяжки камеры волокноосаждения направляются на перфорированный наклонный конвейер, на котором собираются в, так называемый, первичный слой.

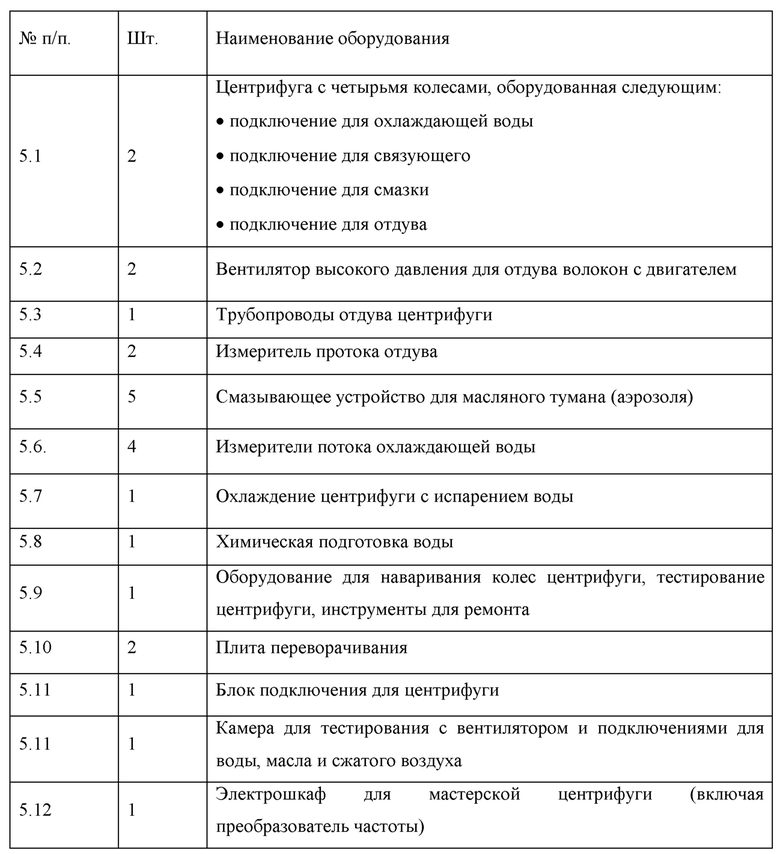

5. Центрифуга со вспомогательными устройствами.

Центрифуга является центральной машиной в производстве минеральной ваты. Центрифуга предназначена для получения (формирования) волокна из вытекающего из печи расплава, а также для одновременного смачивания сформировавшихся волокон связующим веществом и эмульсией.

Центрифуга должна формировать из расплава качественное волокно и одновременно достигать эффективного использования расплава. Под действием сил адгезии (сцепления) поступающий через желобок расплав прилипает к ободу (контуру) отдельного колеса (валка), на котором с большой скоростью образуются капельки, пытающиеся отлепиться-отброситься под действием большой скорости и центробежной силы. В момент установления равновесия между поверхностной силой натяжения и центробежной силой отдельная капелька покидает обод колеса. Капельки вытягиваются до определенных границ и превращаются в волокна непосредственной над ободом колеса. Сильный поток воздуха (отдув) продолжает вытягивать волокна и уносит их в камеру волокноосаждения, где они укладываются на перфорированный транспортер.

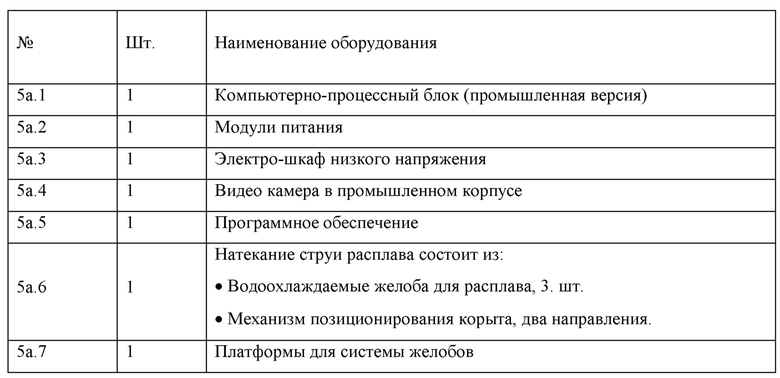

5a. Система регулировки струи расплава.

Позиция натекания струи расплава на колесо центрифуги контролируется компьютером системы управления. Система коррекции струи расплава следит за позицией струи расплава и подгоняет ее к оптимальному положению с целью обеспечения эффективной работы.

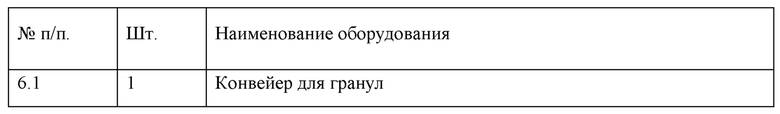

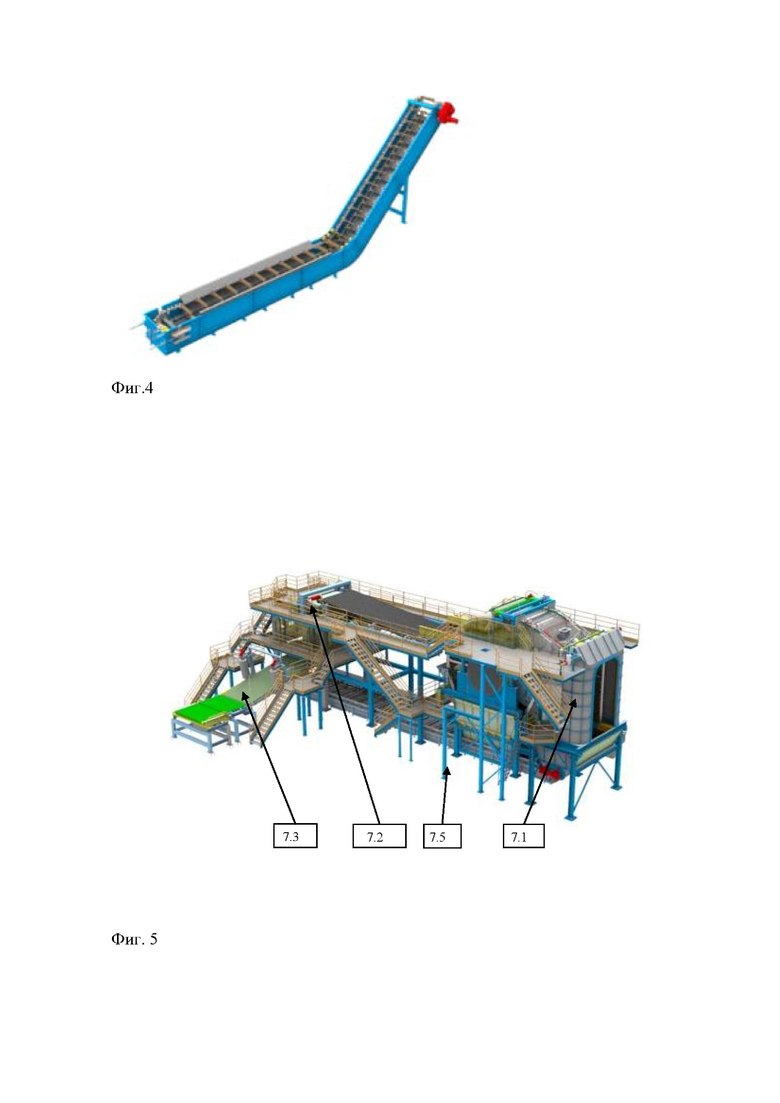

6. Конвейер для гранул под центрифугой

Конвейер для гранул транспортировочное устройство, предназначенное для транспортировки отработанных волокон минеральной ваты (отходов), затвердевшего расплава и гранул из-под камеры волокноосаждения в место укладки. Отработанные волокна - отходы собираются на конвейерной ленте для отходов под камерой волокноосаждения, в то время как гранулы образуются в процессе формирования волокон из расплава на центрифуге.

Слой минеральной ваты, собирающийся на наклонном пластинчатом конвейере, продвигается вверх до принимающего конвейера и промежуточного конвейера перед системой качания (маятником). Для переноса слоя минваты с перфорированного конвейера камеры волокноосаждения на принимающий транспортер служит система поднятия минваты. Слой минваты опускается через промежуточный конвейер на транспортер подачи в систему качания и через нее - на горизонтальные качающиеся транспортеры системы качания. Качающиеся транспортеры укладывают слой минваты на загрузочный транспортер, на котором формируется заключительный слой минваты изготавливаемого изделия. Слой минваты продвигается по загрузочному транспортеру на вторичные весы, где контролируется его вес. От весов слой минваты перемещается в подпрессовщик-гофрировщик, где выполняется сжимание слоя минваты до желаемой толщины, а затем слой перемещается в камеру полимеризации. Камера полимеризации служит для затвердевания (полимеризации ФФС) слоя минваты, который с определенной скоростью движется зажатым между нижним и верхним транспортерами. Для охлаждения уплотненного слоя минваты, выходящей из камеры полимеризации, предназначена зона охлаждения, в которой вата продувается холодным воздухом. Охлаждающий воздух очищается в мощном фильтре от всех твердых частиц, поступающих со слоем минваты из камеры полимеризации и, таким образом, в атмосферу выбрасывается только очищенный воздух.

В линию встроены пилы для распиловки по толщине (пилы встроены в зоне охлаждения). Пила оборудована вытяжками для отсасывания образующейся в процессе работы пыли. Ширина слоя минваты может превышать номинальную ширину линии. Излишки с левой и правой сторон слоя минваты отрезаются продольной пилой. Поперечная резка «легких» материалов, передвигающихся по линии с большой скоростью, производится при помощи ударных ножниц. Для удаления частиц пыли, образующихся в результате работы пил для распиловки по ширине, продольных и поперечных пил, а также для очистки поверхности слоя минваты, предназначена система специальных фильтров. Вся система удаления пыли спроектирована с расчетом на скорость потока воздуха 30-35 м/с, чем обеспечивается эффективный забор и транспортировка пыли к фильтру. Пакеты плит транспортируются далее на устройство для упаковки продукции в термоусадочную пленку.

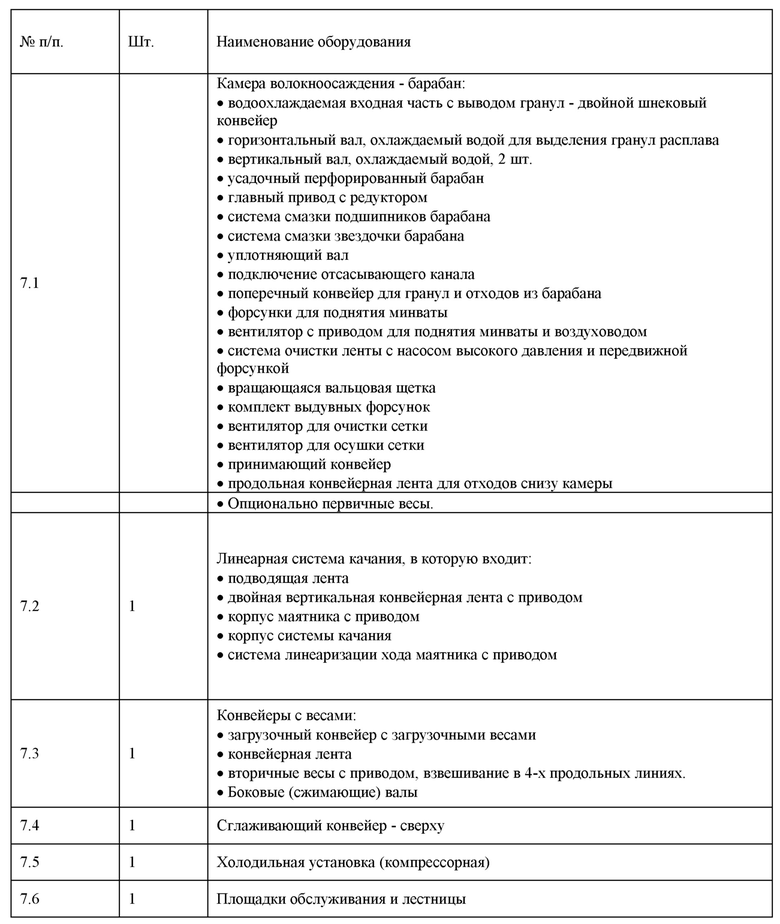

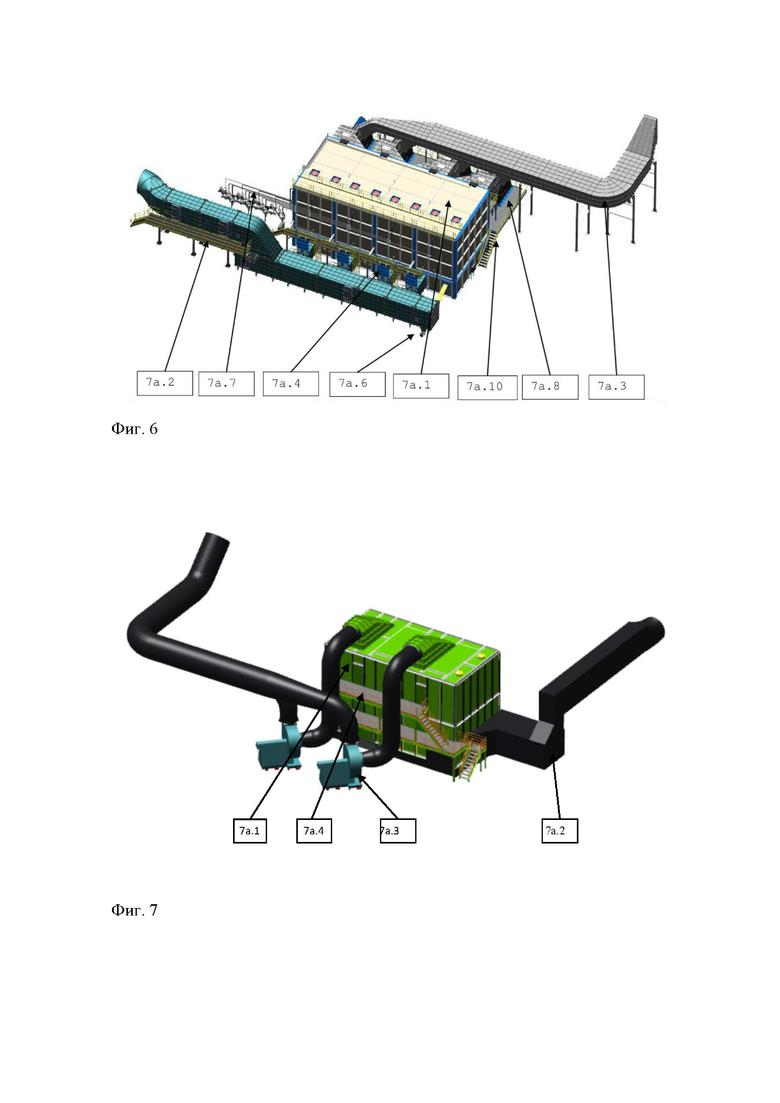

7. Камера волокно-осаждения с системой качания.

Производимые центрифугой волокна с помощью системы отдува волокон и системы отсоса камеры волокноосаждения транспортируются в камеру и укладываются на наклонный перфорированный конвейер камеры волокноосаждения, где формируется первичный слой материала.

Слой минеральной ваты, образующийся таким образом в камере волокноосаждения, транспортируется по наклонному перфорированному конвейеру к принимающему конвейеру. Первичный слой потоком воздуха снимается («поднимается») с вертикально движущихся пластин конвейера и переносится на горизонтальный принимающий конвейер, по которому ковер транспортируется далее к промежуточному конвейеру, и затем спускается к подводящей ленте - к вертикальным лентам маятникового раскладчика. Маятник укладывает ковер на загрузочный конвейер, где формируется окончательный слой материала с заданными параметрами. Загрузочный конвейер одновременно представляет собой т. н. «загрузочные весы» для получения необходимой информации об удельном весе ковра, используемой для регулировки скорости линии. Загруженный слой транспортируется на “вторичные весы” для контрольного измерения удельного веса. Полученные данные служат для коррекции регулировки скорости линии. После вторичного взвешивания минераловатный ковер проходит через систему сжатия (гофрировщик-подпрессовщик), где он сжимается до требуемой толщины, а также осуществляется его продольное сжатие для получения соответствующей ориентации волокон - в зависимости от требуемых свойств конечного изделия. Затем с помощью входных валков ковер транспортируется в камеру полимеризации.

7a. Отсасывающая система камеры волокноосаждения

Производимые центрифугой волокна с помощью системы отдува волокон и системы отсоса камеры волокноосаждения транспортируются в камеру и укладываются на наклонный перфорированный конвейер камеры волокноосаждения, где формируется первичный слой минеральной ваты. Всасываемый сквозь отверстия перфорированного конвейера воздух, содержащий частицы минеральной ваты и связующего, направляется в фильтр для очистки и далее в дымоход.

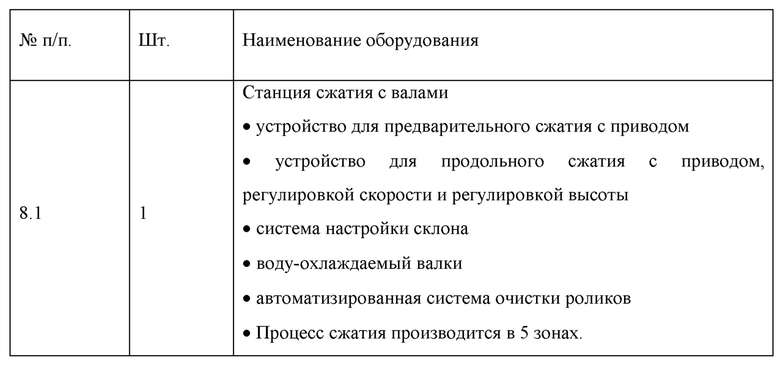

8. Устройство для сжатия (гофрировщик-подпрессовщик)

Гофрировщик-подпрессовщик предназначен для сжатия ковра по высоте, а также для продольного сжатия минеральной ваты в зависимости от требуемых свойств конечного изделия. Система сжатия состоит из двух частей: фиксированной по высоте верхней части и перемещаемой по вертикали нижней части, высота которой регулируется в зависимости от толщины выпускаемого изделия. Каждая из этих частей состоит из трех секций, оборудованных отдельным приводом. Продольное сжатие достигается за счет регулировки соотношения скоростей отдельных приводов, в зависимости от заданного коэффициента сжатия (до 200% относительно скорости линии). Каркас гофрировщика опирается на колеса и направляющие, и его можно перемещать (вывезти с линии) вправо или влево относительно оси линии.

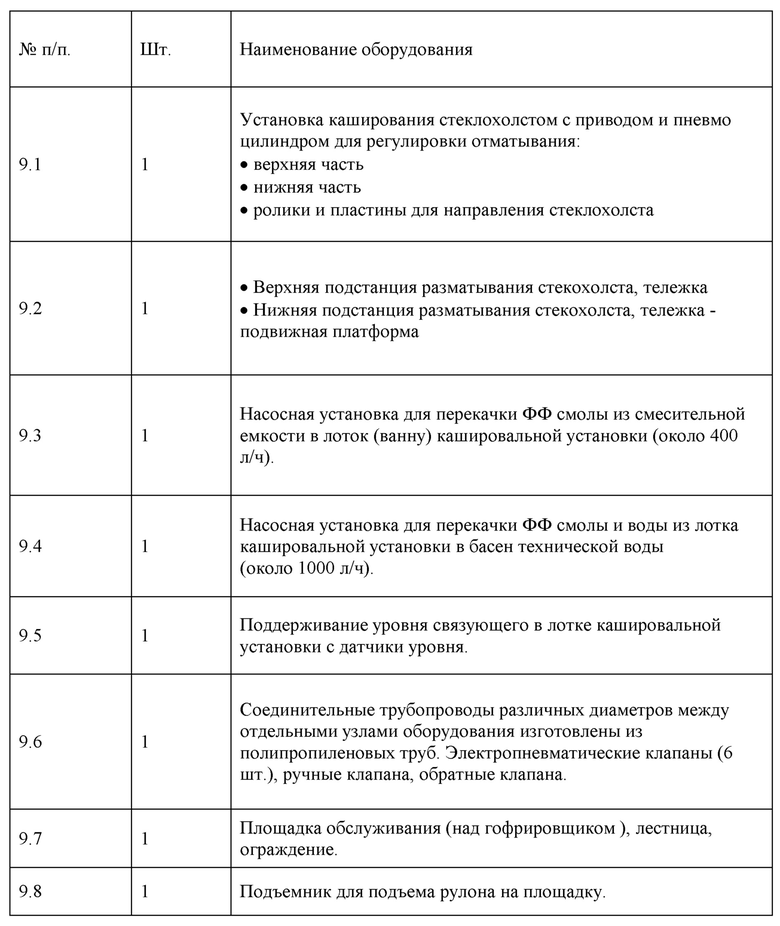

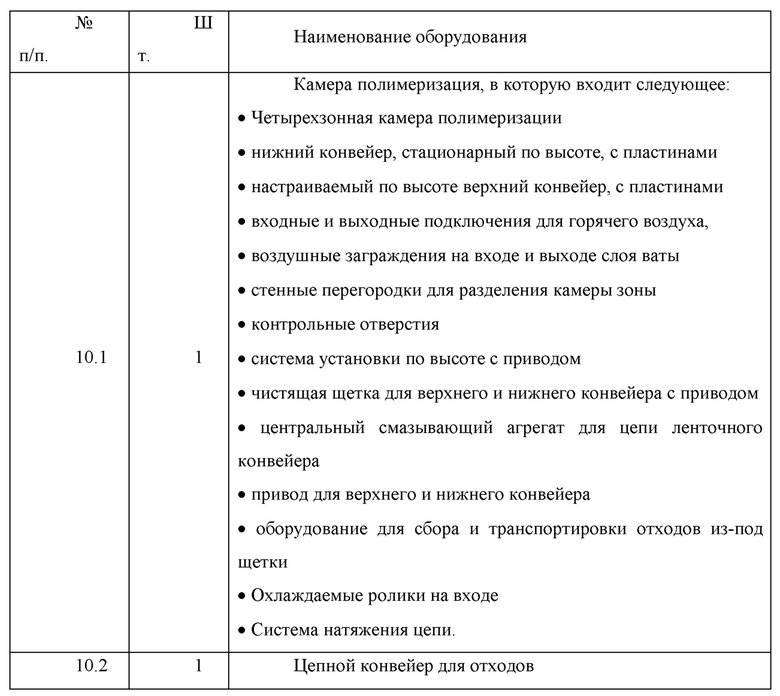

9. Камера полимеризации

В камере полимеризации непрерывно протекает процесс затвердевания связующего в слое минеральной ваты, поступающем по конвейерным лентам из камеры волокноосаждения и сжимающих валков. Слой минваты транспортируется через камеру полимеризации в зажатом состоянии между нижним и верхним конвейерами. Верхний пластинчатый конвейер встроен в каркас камеры и является стационарным, в то время как нижний пластинчатый конвейер - перемещающийся. При помощи подъемного механизма с приводом электродвигателя можно отрегулировать (установить) желаемую толщину конечного изделия.

Связующее вещество затвердевает под воздействием циркулирующего горячего воздуха, проходящего через слой минеральной ваты под действием вентилятора. Камера полимеризации делится на 4 части - зоны полимеризации. Горячий воздух циркулирует и проходит через слой минеральной ваты.

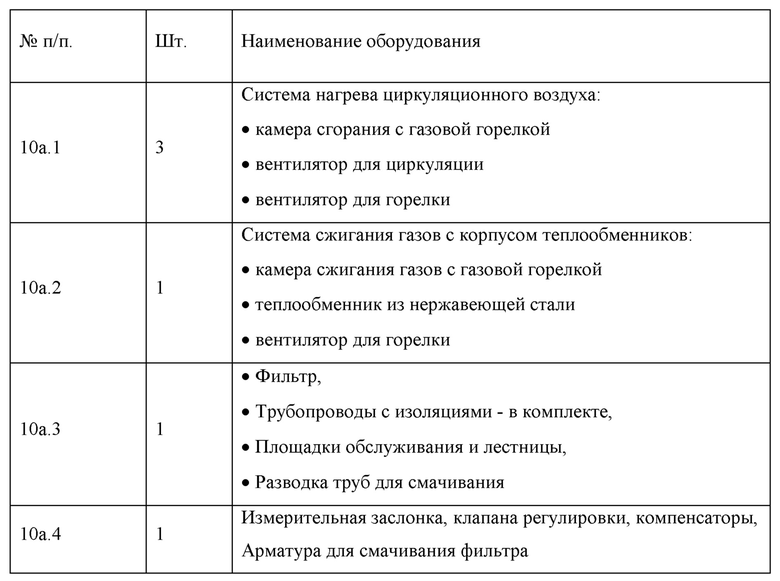

9a. Система горячего воздуха для камеры полимеризации

Система циркуляции обеспечивает необходимый поток горячего воздуха сквозь толщину пласта минеральной ваты. Подогрев воздуха осуществляется обычным способом за счет сжигания природного газа в специальной камере сжигания, оборудованной газовой горелкой.

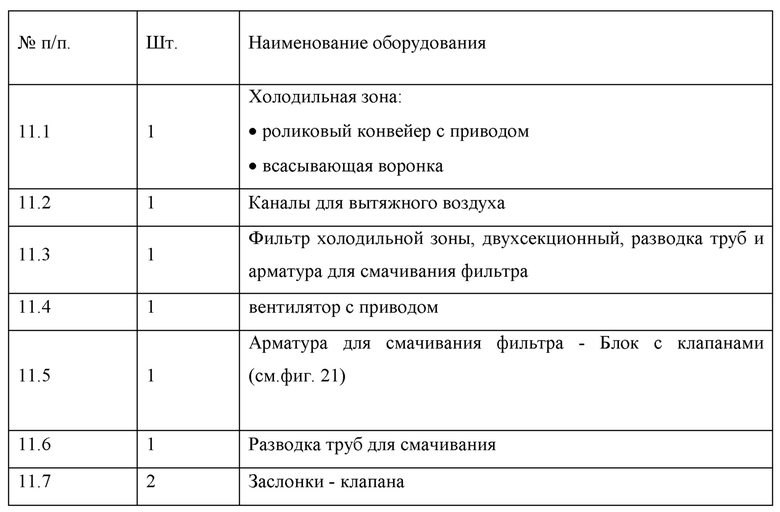

10. Холодильная зона с вытяжной системой

Вытяжная система предназначена для охлаждения горячего слоя минеральной ваты до температуры окружающей среды. Поступающий из производственного цеха охлаждающий воздух отсасывается при помощи вентилятора через холодильный корпус, фильтр и трубопровод, а затем выводится в дымоход. Охлаждающий воздух очищается в фильтре от всех твердых частиц, проходя через минераловатные плиты. Количество охлаждающего воздуха регулируется вентилятором и частотным преобразователем. Чем больше плотность изделия, тем больше должна быть скорость вентилятора и, соответственно, количество охлаждающего воздуха.

11. Пила для распиловки по толщине

Ленточная пила является составной частью линии по производству минеральной ваты и предназначена для распиловки по толщине сплошного пласта изоляционного материала. При технологической обработке минеральной ваты толщина плиты может отличаться от заданного значения. Либо толщина плиты может быть достаточной для изготовления из нее двух или нескольких слоев. В первом случае пила используется для калибровки плиты по высоте, а во втором случае при помощи нескольких последовательно установленных пил минераловатная плита разрезается на несколько отдельных калиброванных слоев.

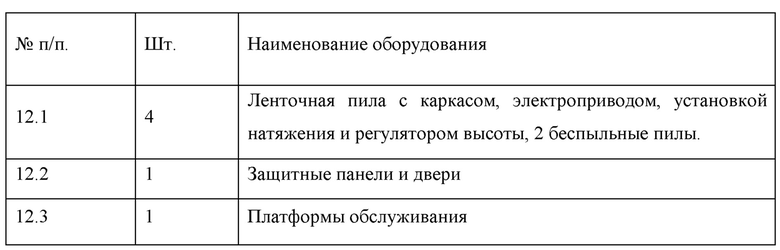

12. Продольная пила

Машина установлена за нагревательными валами и предназначена для резки пласта минеральной ваты в продольном направлении, а также для резки краев пласта слева и справа, для измельчения (гранулирования) которых служат машины для рубки.

Для резки пласта минеральной ваты используются распиловочные агрегаты, которые установлены на каркасе машины. Агрегаты перемещаются в поперечном направлении относительно оси линии, а также по вертикали. На входе машины находятся три распиловочных агрегата с циркулярными пилами для резки более жесткой продукции, с другой стороны находятся три агрегата для резки мягкой продукции. Одновременно можно выполнять резку только с одной стороны машины. Перемещение ковра через распиловку обеспечивает роликовый конвейер, скорость которого синхронизирована со скоростью линии. Транспортер приводится в движение при помощи электродвигателя и приводной цепи. Для чистки и техобслуживания машины установлена площадка с лестницами, благодаря которым возможен переход над линией, с одной стороны, на другую, в т.ч., и во время работы линии.

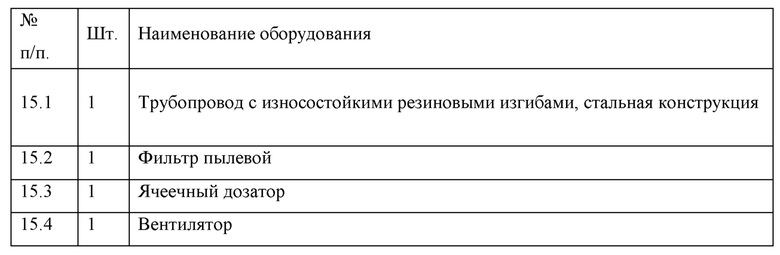

13. Система возврата отходов краев

Система возврата отходов краев предназначена для возврата обрезков краев минераловатного ковра обратно в производственный процесс или на свалку. Возврат отходов краев осуществляется посредством трубопровода, фильтра, силосов, дозаторов, весов и трубопроводов с вентилятором для дозирования материала в камеру волокноосаждения или на свалку.

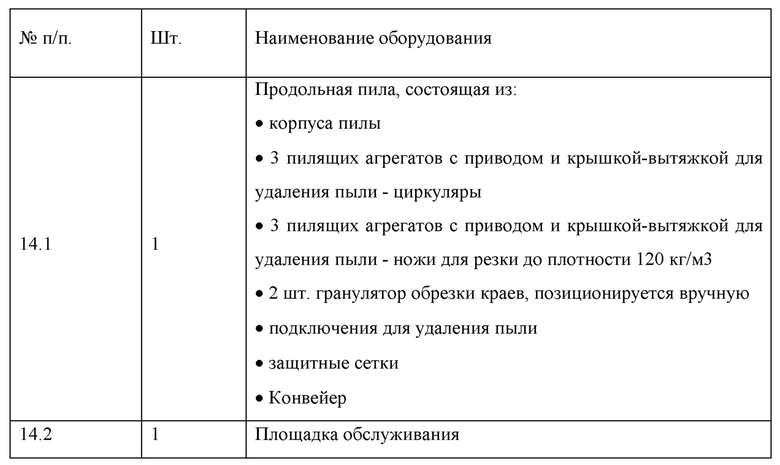

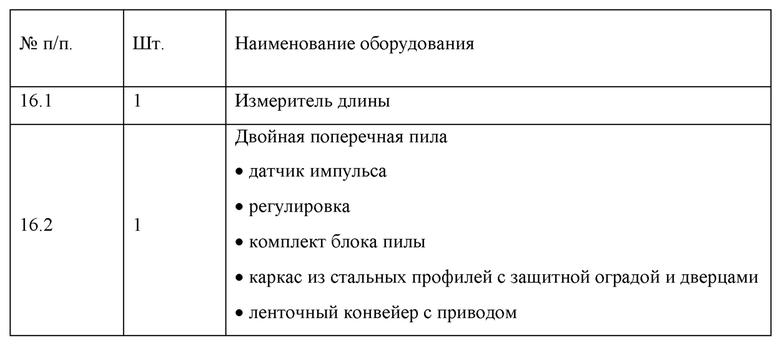

14. Двойная поперечная пила с измерителем длины

Поперечная пила предназначена для поперечной резки непрерывного слоя минеральной ваты на линии. Резка слоя осуществляется дисковыми пилами, находящимися на поперечен суппорте машины. После того как измеритель длины выдаст сигнал на резку, в измеренной точке начинается синхронизация суппорта с линией, дисковая пила выполняет рабочее движение и отрезает часть слоя минваты желаемой длины. Резка может осуществляться в двух направлениях или только в одном направлении. В этом случае дисковый нож всегда возвращается через слой в исходное положение. Это обеспечивается вертикальными направляющими и подъемом при помощи пневматического цилиндра. Транспортер приводится в движение через эластичную муфту с приводом электродвигателя.

Измерительное устройство предназначено для измерения длины нескончаемого слоя минеральной ваты перед поперечной резкой. Применяются два измерителя длины, а именно один измеритель для поперечной пилы и другой для качающаясей пилы. Устройство, предназначенной для поперечной пилы, оборудовано наряду с измерителем длины еще и измерителем высоты.

15. Маятниковая пила

Качающаяся пила предназначена для поперечной резки непрерывного слоя минеральной ваты на линии. Резка слоя осуществляется дисковыми пилами, приводящимися в движение электродвигателем, находящимися на поперечном суппорте машины. Посредством измерительного колеса компьютер получает данные о длине слоя и скорости линии. После того как длина слоя будет равна заданной длине, установленной на счетчике, выполняется синхронизация приводящегося в движение серво двигателем ярма (скобы) с линией. Посаженные на качающуюся руку дисковые пилы, приводящиеся в движение серво двигателем, осуществляют рабочее движение, и затем ярмо возвращается в исходное положение. Резка осуществляется в обоих направлениях. Слой минеральной ваты продвигается через качающуюся пилу по консолям-направляющим.

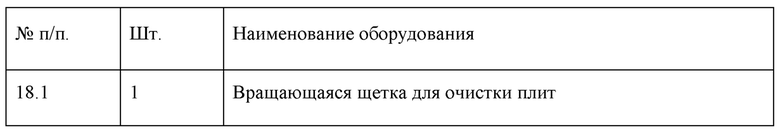

16. Вращающаяся щетка для очистки

Машина предназначена для очистки поверхности пласта изоляционного материала после его обработки на линии. Щетки установлены на двух валах, а именно, на каждом валу по десять сегментов. Для каждого вала предусмотрен отдельный привод. Перемещение верхних щеток по вертикали осуществляется при помощи пары винтов, приводимых в движение электродвигателем. Для вертикального перемещения нижних щеток и верхней вытяжки также используется винтовой подъемник, с ручным приводом (ручное колесо).

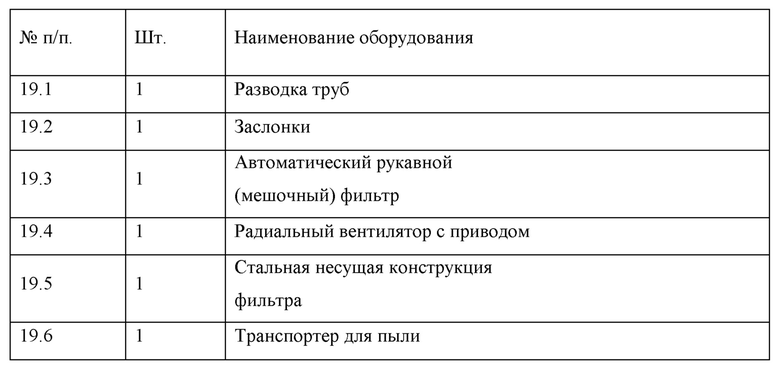

17. Система для удаления пыли с пил

Система удаления пыли с пил - это устройство, предназначенное для автоматического удаления частичек пыли - обрезков, образующихся в результате работы пилы для распиловки по ширине, продольной пилы и поперечной пилы, качания пила, а также для очистки поверхности слоя минваты. Каждая машина подключается к главному трубопроводу посредством своей ветви, открываемой и закрываемой при помощи пневматической заслонки. Трубопровод для отдельной машины обычно делится на ветви до отдельных вытяжек для удаления пыли. Вентилятор, установленный на чистой стороне фильтра, обеспечивает соответствующее пониженное давление. Обороты вентилятора для удаления пыли настраиваются автоматически в зависимости от количества открытых заслонок в трубопроводах системы удаления пыли. Очищенный воздух поступает по обратному трубопроводу из производственный цех. В фильтре выделения частиц пыли применяются рукава из особого войлока. Очистка фильтра выполняется автоматически. Частички пыли автоматически транспортируются в фильтре до выхода, оборудованного вращающимся дозатором. Затем частички пыли транспортируются в ящик-контейнер. Производится регулярное опорожнение контейнера при помощи погрузчика.

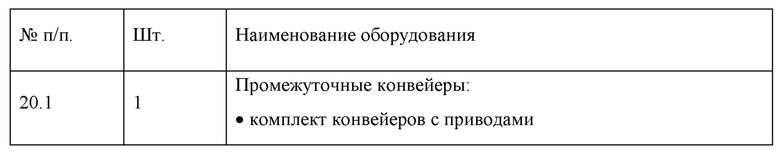

18. Промежуточные конвейеры с приводами

Роликовые конвейеры служат для транспортировки ковра или минераловатных изделий в направлении производственной линии.

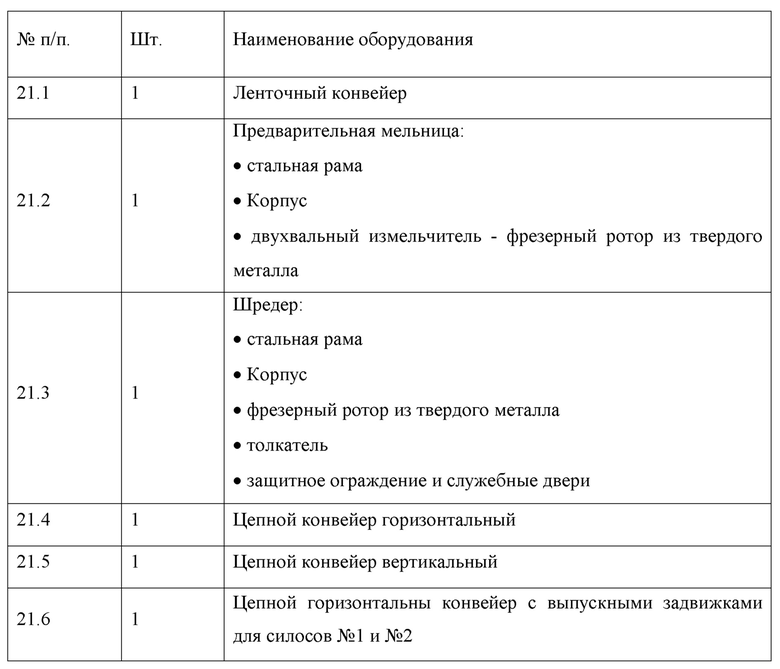

19. Установка для измельчения бракованных плит

20. Устройство для упаковки плит

Оборудование размещается в конце линии по производству каменной ваты. Первый конвейер принимает продукты сразу после поперечного ножа и транспортирует их в штабелеукладчик, где они складываются. Укладчик собирает необходимое количество продуктов за один слой и затем отодвигает слой в сторону, где продукты укладываются друг на друга. Перед штабелеукладчиком установлен перекидной конвейер, который можно использовать для отбраковки продуктов под штабелеукладчиком. Сложенные друг на друга продукты распределяются по упаковочным машинам, и, наконец, упакованные продукты укладываются роботом на поддоны. Кровельные панели или сэндвич-панели, а также большие панели транспортируются напрямую к роботам через обходные конвейеры и укладываются на деревянные поддоны.

21. Электрорегулировочное оборудованные и программное обеспечение

В оборудовании будут применены новейшие технические решениями, оно экологически чистое и произведено в сертифицированной интегрированной системе менеджмента (качество, экология, безопасность и гигиена труда). Работа производственной линии будет осуществляться в соответствии с предписаниями IPPC 2010/75/EU.

На представленных чертежах отображено:

Система хранения, дозирования и загрузки сырья - см. фиг. 1:

Гранулятор расплава - см. фиг. 2:

Смеситель для смешивания связующего вещества и противопылевой эмульсии:

Центрифуга со вспомогательными устройствами - см. фиг. 3:

Система регулировки струи расплава:

Позиция натекания струи расплава на колесо центрифуги контролируется компьютером системы управления. Система коррекции струи расплава следит за позицией струи расплава и подгоняет ее к оптимальному положению с целью обеспечения эффективной работы (см. фиг. 20).

Конвейер для гранул под центрифугой - см. фиг .4:

Камера волокно-осаждения с системой качания - см. фиг. 5:

Производимые центрифугой волокна с помощью системы отдува волокон и системы отсоса камеры волокноосаждения транспортируются в камеру и укладываются на наклонный перфорированный конвейер камеры волокноосаждения, где формируется первичный слой материала.

Слой минеральной ваты, образующийся таким образом в камере волокноосаждения, транспортируется по наклонному перфорированному конвейеру к принимающему конвейеру. Первичный слой потоком воздуха снимается («поднимается») с вертикально движущихся пластин конвейера и переносится на горизонтальный принимающий конвейер, по которому ковер транспортируется далее к промежуточному конвейеру, и затем спускается к подводящей ленте - к вертикальным лентам маятникового раскладчика. Маятник укладывает ковер на загрузочный конвейер, где формируется окончательный слой материала с заданными параметрами. Загрузочный конвейер одновременно представляет собой так называемые «загрузочные весы» для получения необходимой информации об удельном весе ковра, используемой для регулировки скорости линии. Загруженный слой транспортируется на «вторичные весы» для контрольного измерения удельного веса. Полученные данные служат для коррекции регулировки скорости линии. После вторичного взвешивания минераловатный ковер проходит через систему сжатия (гофрировщик-подпрессовщик), где он сжимается до требуемой толщины, а также осуществляется его продольное сжатие для получения соответствующей ориентации волокон - в зависимости от требуемых свойств конечного изделия. Затем с помощью входных валков ковер транспортируется в камеру полимеризации. Загрузочный конвейер оборудован подъемным механизмом для регулировки высоты загрузочного конвейера.

Отсасывающая система камеры волокноосаждения - см. фиг. 6, 7:

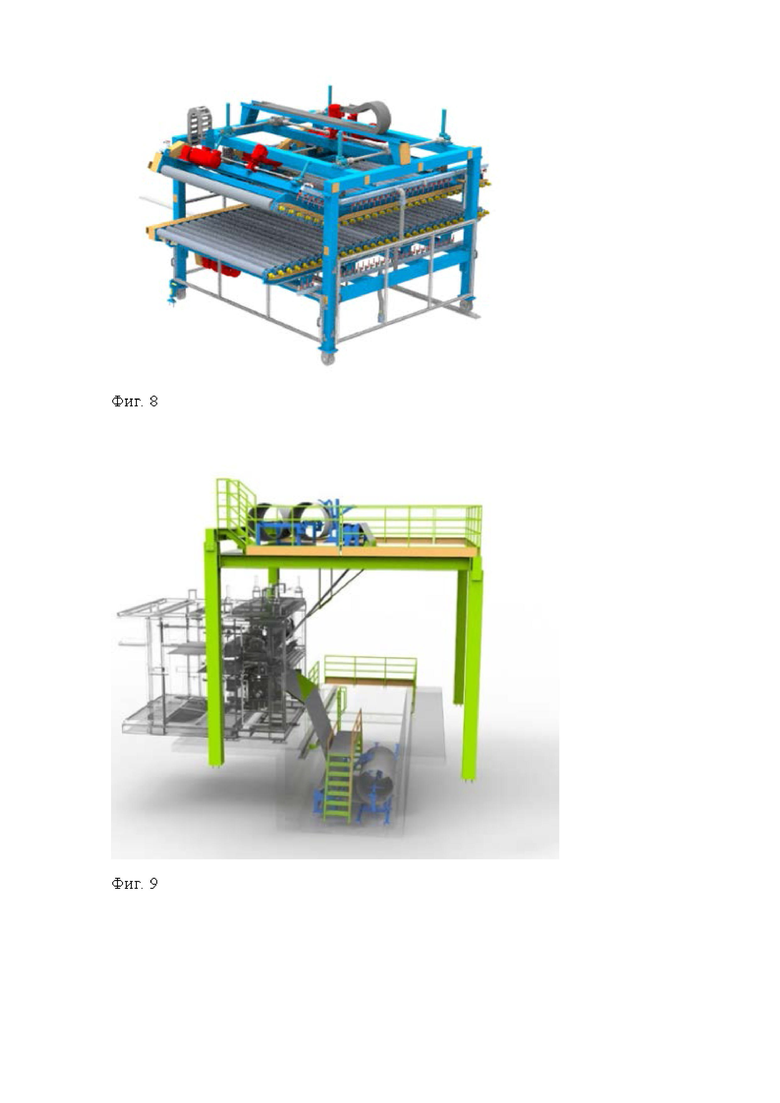

Устройство для сжатия (гофрировщик - подпрессовщик) - см. фиг.8:

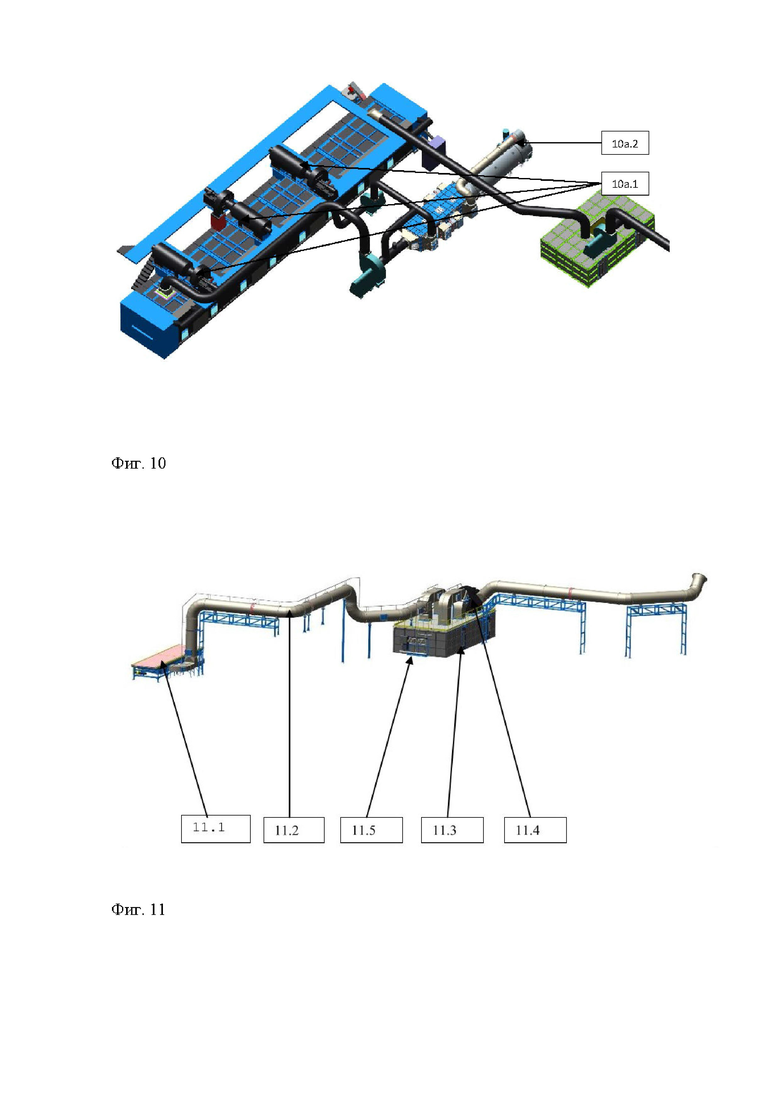

Кашировальная установка - см. фиг.9:

Камера полимеризации:

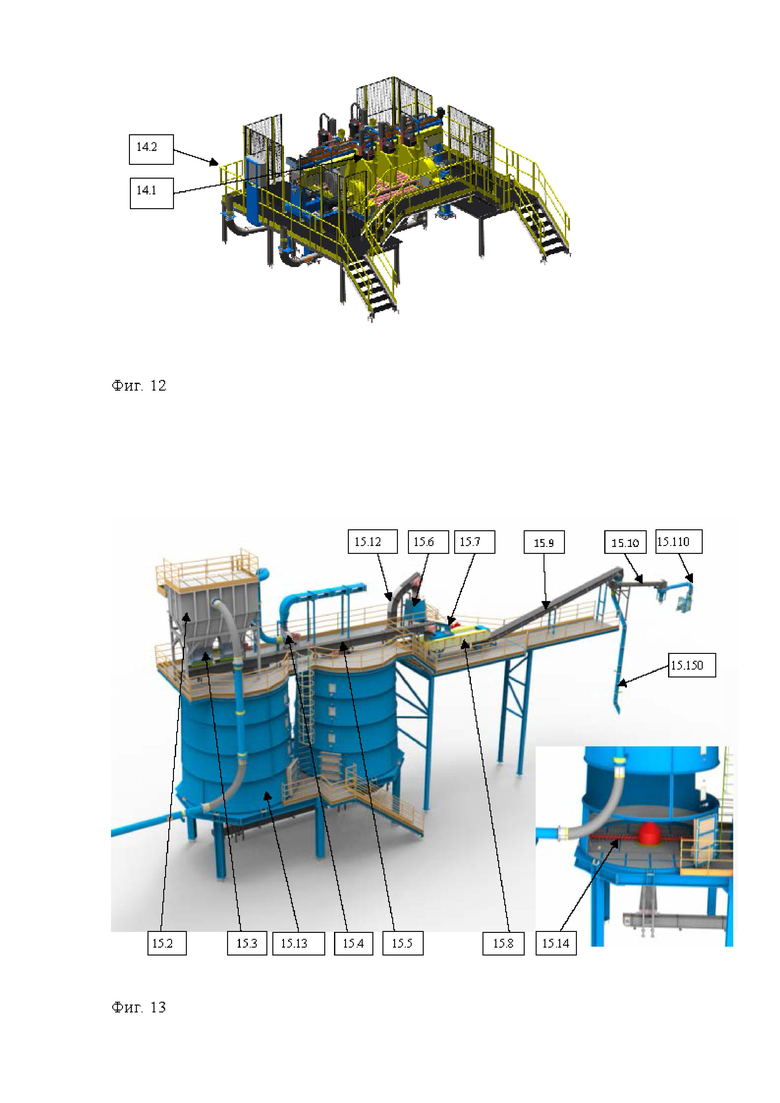

Система горячего воздуха для камеры полимеризации - см. фиг. 10:

Холодильная зона с вытяжной системой - см. фиг. 11:

Номинальная ширина изделия 2,4 м

Пила для распиловки по толщине:

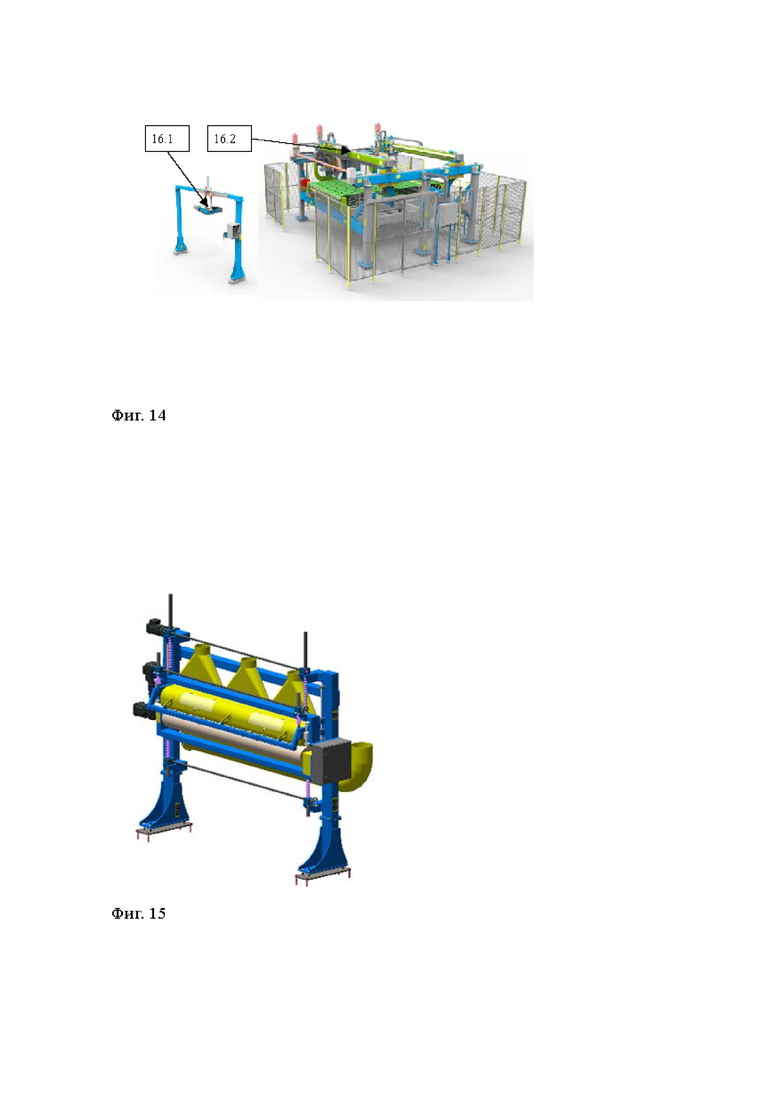

Продольная пила - см. фиг. 12:

Система возврата отходов краев - см. фиг. 13:

Двойная поперечная пила с измерителем длины - см. фиг. 14:

Вращающаяся щетка для очистки - см. фиг. 15:

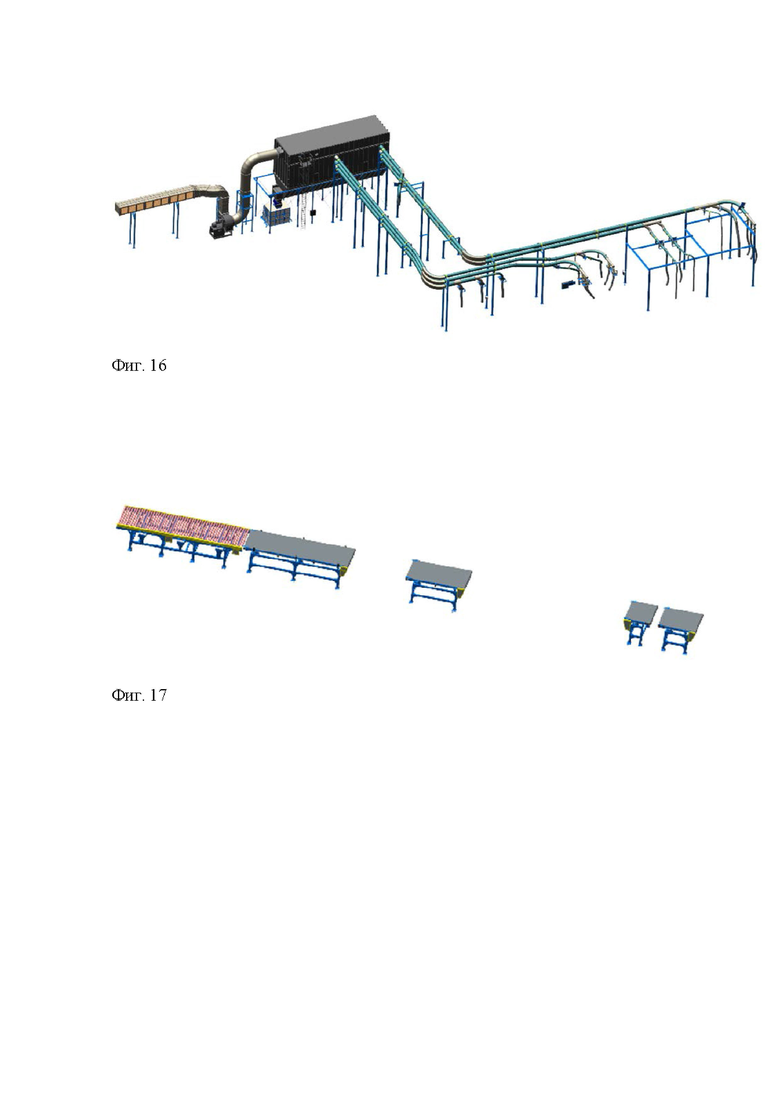

Система для удаления пыли с пил - см. фиг. 16:

Промежуточные конвейеры с приводами - см. фиг. 17:

Установка для измельчения бракованных плит - см. фиг. 18:

Таким образом, применение предлагаемой технологии производства минераловатных теплоизоляционных материалов на основе базальтовых горных пород обеспечивает экологическую и техническую безопасность, полное отсутствие негативных экологических последствий реализации проекта, поскольку является самой современной. Применение мощного технического и научного потенциала, прогрессивных технологий гарантирует экологическую чистоту производства и полное соответствие стандартам системы охраны окружающей среды. Ресурсоэффективность и энергоэффективность предлагаемой современной технологии высоки, поскольку продукцией будет являться высокоэффективный минераловатный утеплитель на основе экологически чистых базальтовых горных пород с учетом современных технологий и оборудования. Применение предлагаемой технологии производства теплоизоляционной продукции самого высокого уровня качества позволяет значительно повысить уровень комфортности, тепло- и звукоизоляцию жилых и производственных зданий, сократить эксплуатационные расходы, а, следовательно, повышает качество жизни в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТЕПЛОИЗОЛЯЦИОННЫХ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2566164C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛОВАТНОГО КОВРА ИЗ БАЗАЛЬТОВОГО СУПЕРТОНКОГО ВОЛОКНА | 1995 |

|

RU2100299C1 |

| Способ изготовления жестких минераловатных плит | 1987 |

|

SU1533858A1 |

| ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ ИЗ МИНЕРАЛЬНОГО ВОЛОКНА НА ОСНОВЕ НЕФЕНОЛФОРМАЛЬДЕГИДНОГО СВЯЗУЮЩЕГО | 2017 |

|

RU2688549C2 |

| СПОСОБ УСТРАНЕНИЯ ДЕФЕКТОВ МИНЕРАЛОВАТНЫХ ПЛИТ В ПРОЦЕССЕ ИХ ПРОИЗВОДСТВА | 2020 |

|

RU2744242C1 |

| Поточная линия для изготовления жестких минераловатных плит | 1988 |

|

SU1527003A1 |

| Способ изготовления армированных минераловатных плит | 1981 |

|

SU950704A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ ИЗ БАЗАЛЬТОСОДЕРЖАЩИХ ПОРОД И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2149841C1 |

| БАЗАЛЬТОВОЕ ТОНКОЕ ВОЛОКНО И СПОСОБ ИЗГОТОВЛЕНИЯ БАЗАЛЬТОВОЛОКНИСТОГО ЭКОЛОГИЧЕСКИ ЧИСТОГО УТЕПЛИТЕЛЯ | 1999 |

|

RU2170218C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ ИЗ БАЗАЛЬТОВОГО СУПЕРТОНКОГО ВОЛОКНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2255910C1 |

Группа изобретений относится к производству строительных материалов и может быть использована для тепло-, звуко-, пожароизоляции конструкций зданий различного назначения в промышленном и гражданском строительстве. Способ производства минераловатных теплоизоляционных материалов на основе экологически чистых базальтовых горных пород включает просеивание порфирита и доломита с выделением фракции 6-12 мм, размещение сырья указанной фракции в отдельных бункерах и одновременное дозирование сырья на ленточный транспортер с последующей подачей в электрогазовую печь ванного типа с поперечным направлением пламени и рекуперативным подогревом воздуха для горения, для получения расплава. Полученный расплав подают в центрифугу для формирования волокон и их пропитки раствором связующего вещества, предварительно полученного смешиванием концентрированной фенолоформальдегидной смолы с раствором мочевины, противопылевой эмульсии, силана и технологической воды. Осуществляют транспортировку пропитанных волокон в камеру волокноосаждения для формирования ковра, его прессование, обработку в камере полимеризации для отверждения связующего, охлаждение ковра - уплотненного слоя минераловатного теплоизоляционного материала, его резку и упаковку в полиэтиленовую термоусадочную пленку. Технический результат – повышение качества расплава, производство минераловатных изделий с повышенными стабильными физико-механическими свойствами и с оптимальными показателями теплопроводности. 2 н.п. ф-лы, 21 ил.

1. Способ производства минераловатных теплоизоляционных материалов на основе экологически чистых базальтовых горных пород, включающий просеивание порфирита и доломита с выделением фракции 6-12 мм, размещение сырья указанной фракции в отдельных бункерах и одновременное дозирование сырья на ленточный транспортер с последующей подачей в электрогазовую печь ванного типа с поперечным направлением пламени и рекуперативным подогревом воздуха для горения для получения расплава при воздействии двух источников тепла: за счет температуры, которая образуется при пропускании тока через расплав с помощью электродов, и сгорания газа, который подают в печь через горелочные устройства, последующую подачу полученного расплава в центрифугу для формирования волокон и их пропитки раствором связующего вещества, предварительно полученного путем последовательного смешивания концентрированной фенолоформальдегидной смолы с раствором мочевины, противопылевой эмульсии, силана и технологической воды, а также транспортировку волокон в камеру волокноосаждения для формирования ковра, его прессование до требуемой толщины, последующую обработку ковра в камере полимеризации для отверждения связующего, охлаждение ковра - уплотненного слоя минераловатного теплоизоляционного материала, его резку и упаковку в полиэтиленовую термоусадочную пленку.

2. Минераловатный теплоизоляционный материал - утеплитель на основе экологически чистых базальтовых горных пород, полученный способом по п. 1.

| Горяйнов К.Э | |||

| Технология минеральной ваты и изделий из неё, учебно-справочное пособие, Москва, Госстройиздат, 1958, с | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНА ИЗ МИНЕРАЛЬНОГО СЫРЬЯ | 2007 |

|

RU2352531C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕПРЕРЫВНЫХ ВОЛОКОН ИЗ БАЗАЛЬТОВЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2421408C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ ИЗ БАЗАЛЬТОСОДЕРЖАЩИХ ПОРОД И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2149841C1 |

| Способ изготовления эпоксидных смол в щелочной среде на основе многоатомных фенолов и соединений, образующих в условиях реакции продукты конденсации, содержащие эпоксидные группы | 1956 |

|

SU110740A1 |

| ГАЗОЭЛЕКТРИЧЕСКАЯ ПЕЧЬ ДЛЯ ВЫРАБОТКИ ВОЛОКНА ИЗ ГОРНЫХ ПОРОД, ПРЕИМУЩЕСТВЕННО БАЗАЛЬТА | 2014 |

|

RU2545846C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАБОТКИ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА, В ЧАСТНОСТИ ИЗ БАЗАЛЬТА | 2002 |

|

RU2204534C1 |

| CN 204079775 U, 07.01.2015. | |||

Авторы

Даты

2023-10-02—Публикация

2022-06-10—Подача