Изобретение относится к испытательной технике и может быть использовано для определения ресурса подшипников скольжения.

Цель изобретения - повьшение достоверности определения ресурса подшипников скольжения.

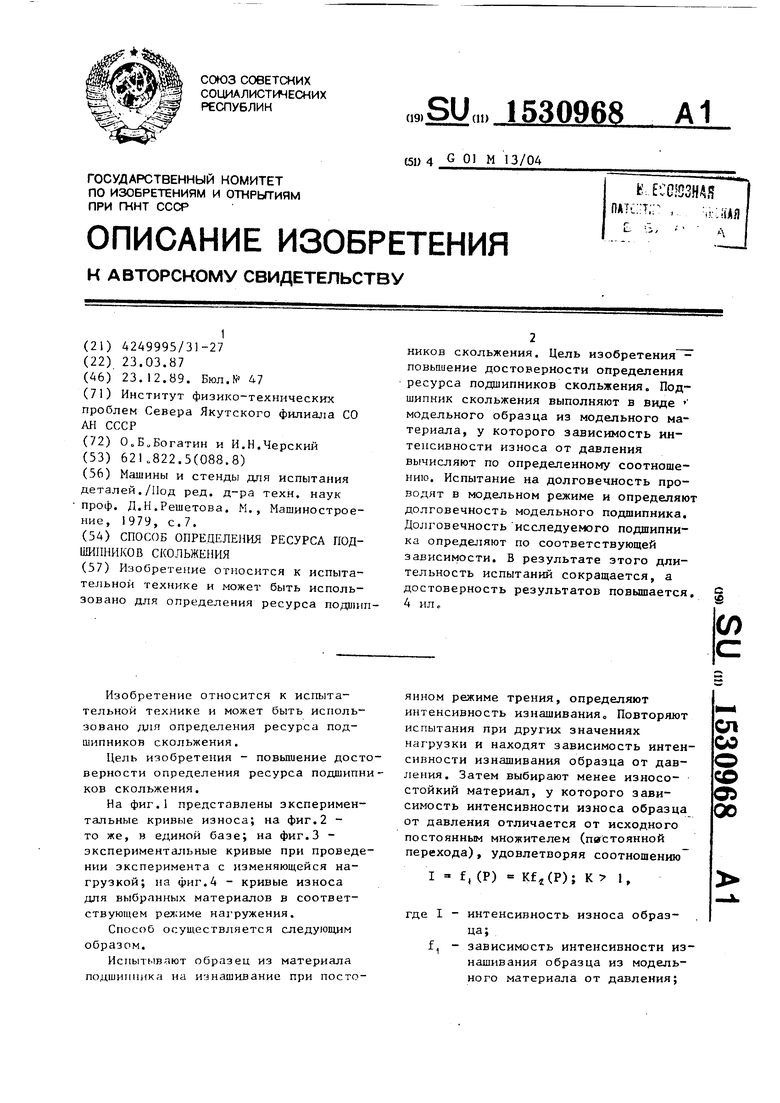

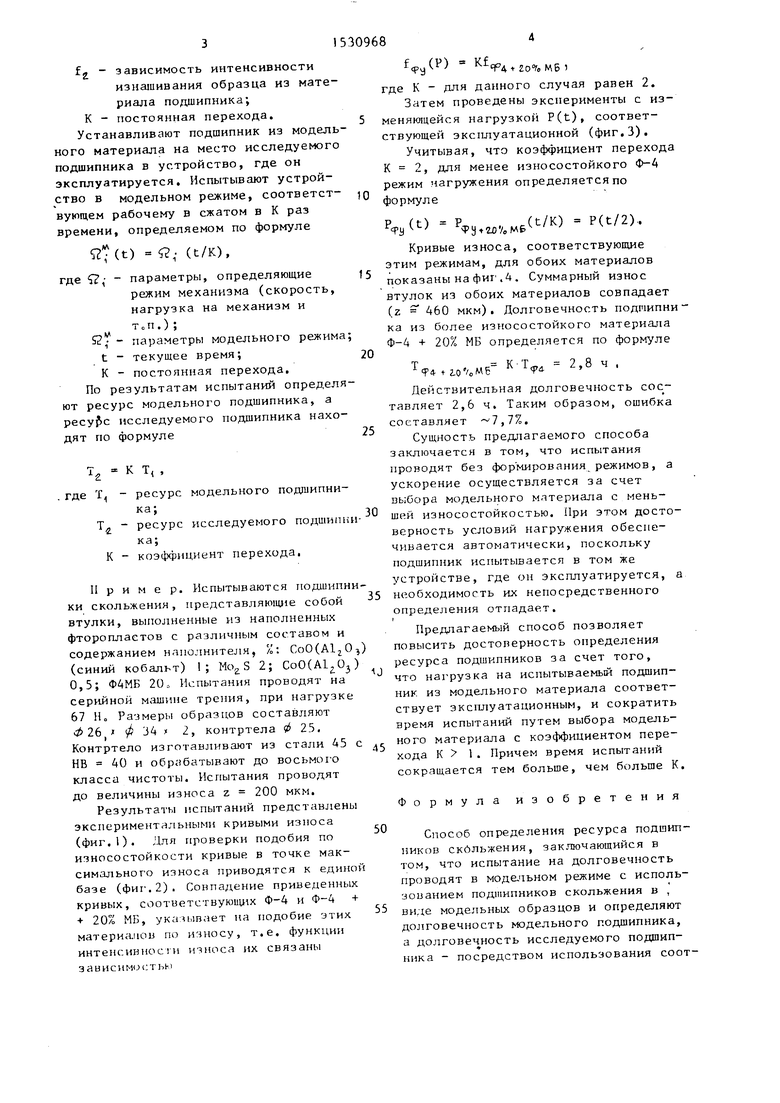

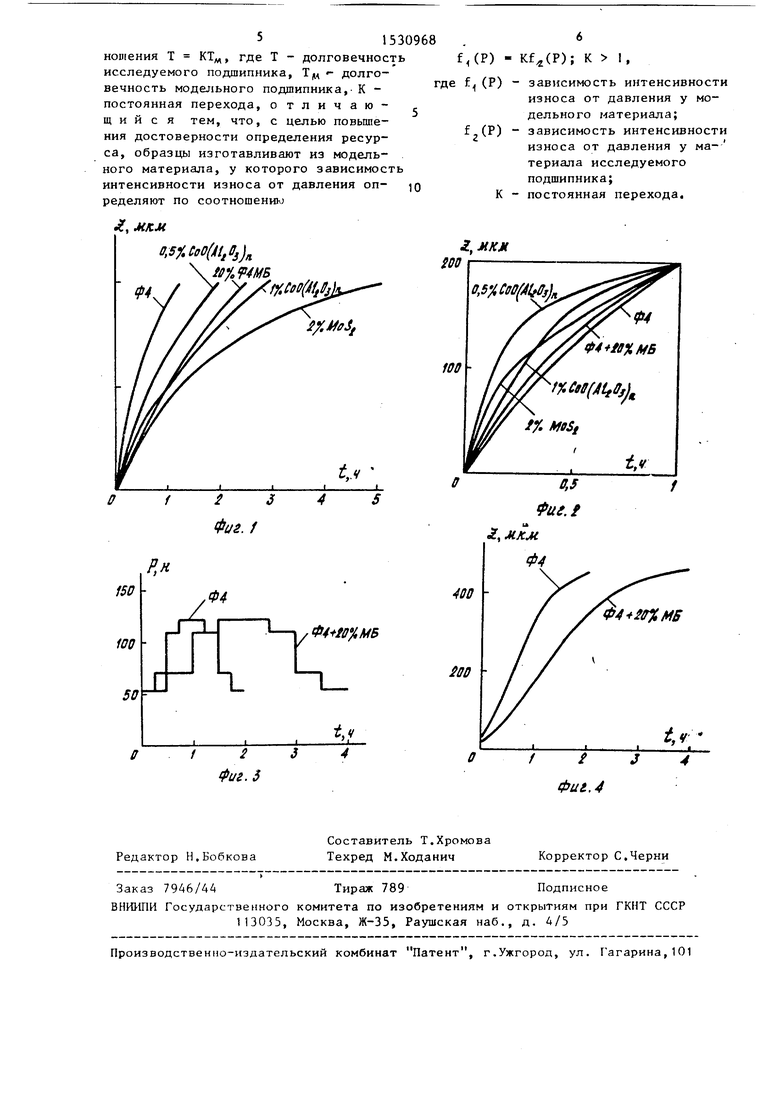

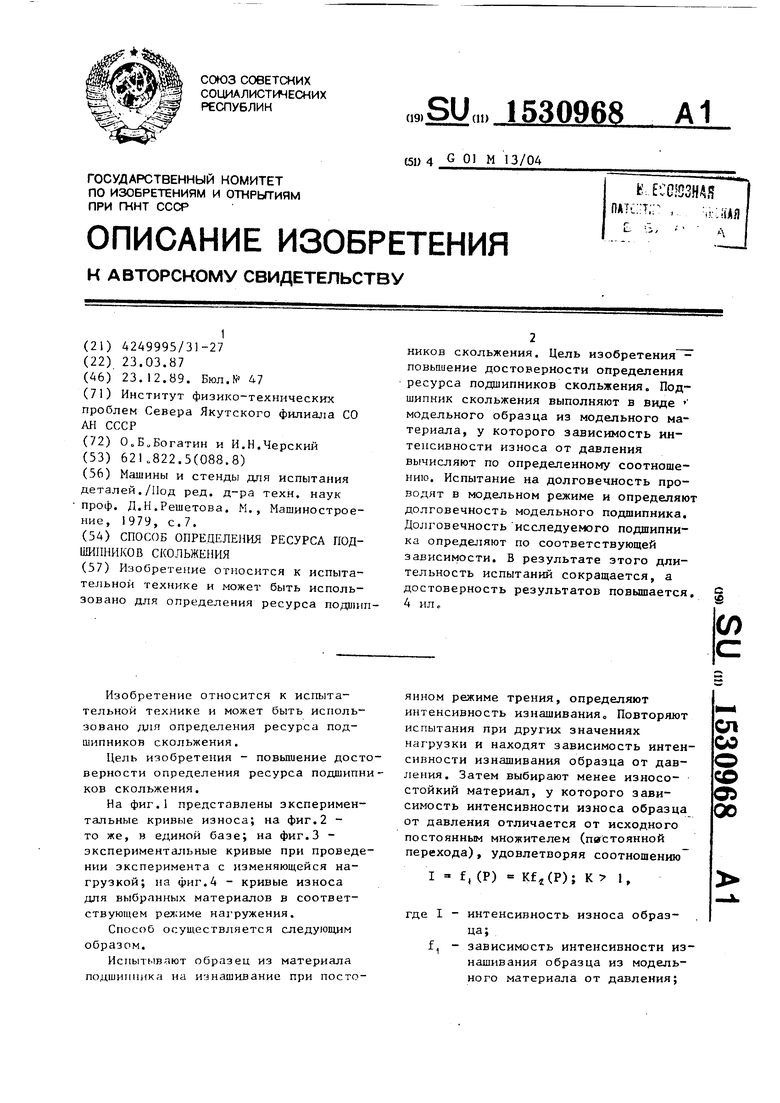

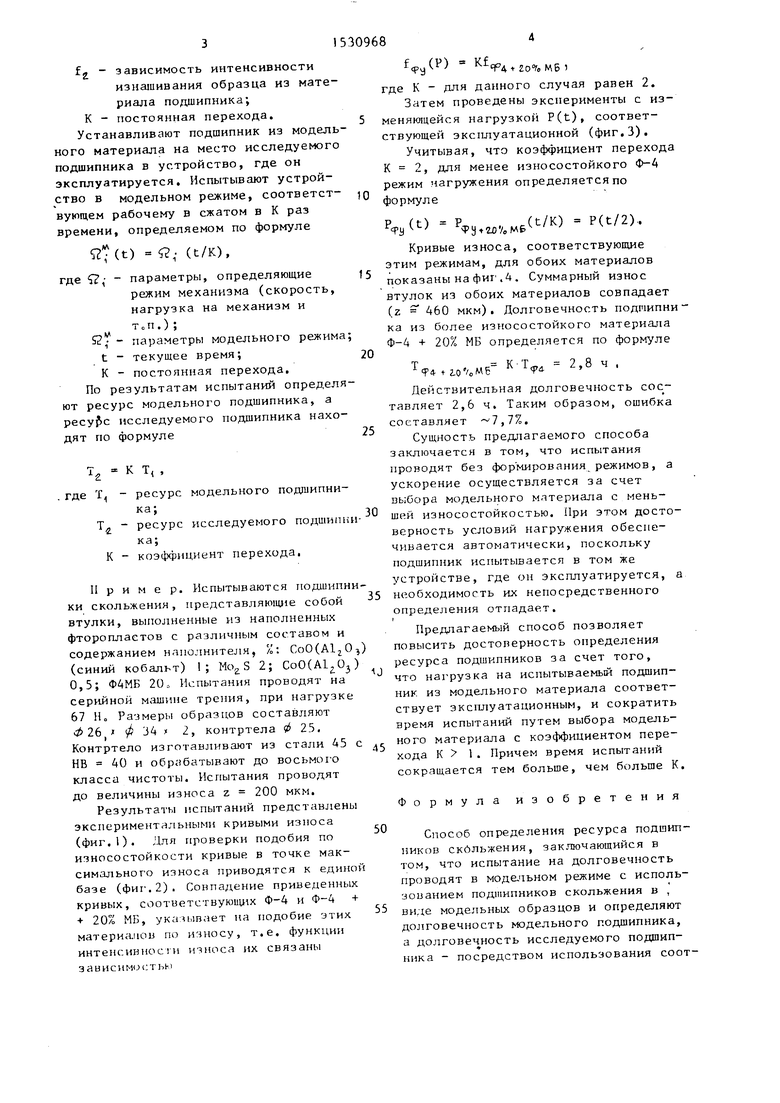

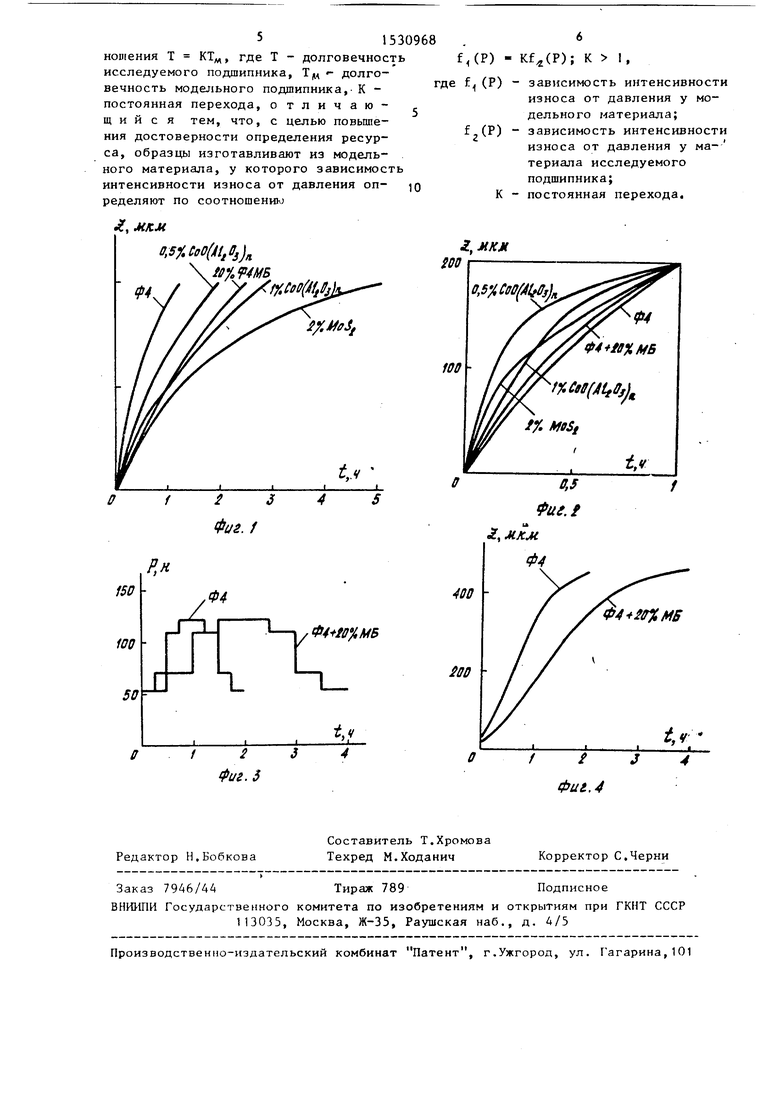

На фиг.1 представлены зксперимен- тальные кривые износа; на фиг.2 - то же, в единой базе; на фиг.З - экспериментальные кривые при проведении эксперимента с изменяющейся нагрузкой; на фиг.4 - кривые износа для выбранных материалов в соответствующем рел;име нагружения.

Способ осуществляется следующим образом.

Испытывают образец из материгша подшипника на изнашивание при постоянном режиме трения, определяют интенсивность изнашивания. Повторяют испытания при других значениях нагрузки и находят зависимость интенсивности изнашивания образца от давления. Затем выбирают менее износо- стойкий материал, у которого зависимость интенсивности износа образца от давления отличается от исходного постоянным множителем (постоянной перехода), удовлетворяя соотношению

I f, (Р) Kf4(P); К 1,

где I - интенсивность износа образца;

f, - зависимость интенсивности изнашивания образца из модельного материала от давления;

сл

оо

о

О5 00

f - зависимость интенсивности

изнашивания образца из материала подшипника; К - постоянная перехода. Устанавливают подшипник из модельного материала на место исследуемого подшипника в устройство, где он эксплуатируется. Испытывают устройство в модельном режиме, соответствующем рабочему в сжатом в К раз времени, определяемом по формуле

7(t) я- (t/K),

где , - параметры, определяющие

режим механизма (скорость, нагрузка на механизм и т„п.);

52,- - параметры модельного режима t - текущее время; К - постоянная перехода. По результатам испытаний определяют ресурс модельного подшипника, а pecyfic исследуемого подшипника находят по формуле

Т К Т, ,

. где Т - ресурс модельного подшипника;

Т - ресурс исследуемого подшипнка;К - коэфалщиеит перехода.

Пример. Испытываются подшипники скольжения , представляю1цие собой втулки, выполненные из наполненных фторопластов с различным составом и содержанием наполнителя, %; CoOCAlj O-j) (синий кобальт) 1; Moj, S 2; CoO() 0,5; Ф4МБ 20о Испытания проводят на серийной машине трения, при нагрузке 67 Ио Размеры образцов составляют - 26 УГ 34 1 2, контртела S 25, Контртело изготавливают из стали 45 с НВ 40 и обрабатывают до восьмого класса чистоты. Испытания проводят до величины износа z 200 мкм.

Результаты испытаний представлены экспериментальными кривыми износа (фиг,) Для проверки подобия по износостойкости кривые в точке максимального износа приводятся к единоу базе (фиг .2). Сонпадение приведенных кривых, соответствуюицАХ Ф-4 и Ф-4 + 20% МБ, ука;чывает на подобие этих материалов по износу, т,е, функции интенсинноои износа их связаны занисиг-к стьи

,(P)

Kf.

«FA 120% Мб 1

где К - для данного случая равен 2,

Затем проведены эксперименты с изменяющейся нагрузкой P(t), соответствующей эксплуатационной (фиг,3).

Учитывая, что коэффициент перехода К 2, для менее износостойкого Ф-4 режим нагружения определяется по формуле

(t) .2.v.M6(t/K) p(t/2)..

Кривые износа, соответствующие этим режимам, для обоих материалов показаны на фиг .4 . Суммарный износ втулок из обоих материалов совпадает (z 460 мкм). Долговечность подшипника из более износостойкого материала Ф-4 + 20% МБ определяется по формуле

t 2.0 о Мб

2,1

5

- с

0

J

0

5

Действительная долговечность составляет 2,6 ч. Таким образом, ошибка составляет 7,7%,

Сущность предлагаемого способа заключается в том, что испытания проводят без фор мирования режимов, а ускорение осуществляется за счет выбора модельного материала с мень- ш(.й износостойкостью. При этом достоверность условий нагружения обеспечивается автоматически, поскольку подшипник испытывается в том же устройстве, где он эксплуатируется, а необходимость их непосредственного определения отпадает.

Предлагаемый способ позволяет повысить достоверность определения ресурса подшипников за счет того, что нагрузка на испытываемый подшипник из модельного материала соответствует эксплуатационным, и сократить время испытаний путем выбора модельного материала с коэффициентом перехода К 1. Причем время испытаний сокращается тем больше, чем больше К.

Формула изобретения

Способ определения ресурса подшипников скбльжения, заключающийся в том, что испытание на долговечность проводят в модельном режиме с использованием подшипников скольжения в , виде модельных образцов и определяют долговечность модельного подшипника, а долговечность исследуемого подшипника - посредством использования соот5153

ношения Т КТд,, где Т - долговечность исследуемого подшипника, 1щ - долговечность модельного подшипника,- К - постоянная перехода, отличающийся тем, что, с целью повьш1е- ния достоверности определения ресурса, образцы изготавливают из модельного материала, у которого зависимость интенсивности износа от давления оп- ределяют по соотношению

i, MJCM

0.5%i:oO(Ai,D,)

tB% P4MB Ф4 / / .f(

p,

150

т

Ф4 ИО%МБ

50

V.

2 Фиг. 5

f,(P) - Kf(P); К 1,

где f (Р) - зависимость интенсивности износа от давления у модельного материала; f (Р) - зависимость интенсивности износа от давления у ма- териала исследуемого подшипника; К - постоянная перехода.

,мкм

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ускоренных испытаний пар трения скольжения в смазочной среде | 1985 |

|

SU1401348A1 |

| СПОСОБ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ИЗНОСОСТОЙКОСТЬ | 1992 |

|

RU2082149C1 |

| Способ определения параметров износостойкости материалов узлов трения | 1988 |

|

SU1627910A1 |

| Акустико-эмиссионной способ измерения износа узлов трения скольжения | 2023 |

|

RU2830175C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОТНОСИТЕЛЬНОЙ ИЗНОСОСТОЙКОСТИ МАТЕРИАЛОВ ПРИ АБРАЗИВНОМ ИЗНАШИВАНИИ | 2000 |

|

RU2200311C2 |

| СПОСОБ МИКРОАНАЛИЗА ИЗНОСОСТОЙКОСТИ ТВЕРДЫХ МАТЕРИАЛОВ | 2007 |

|

RU2349895C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОДОЛЖИТЕЛЬНОСТИ ИНКУБАЦИОННОГО ПЕРИОДА КАВИТАЦИОННОГО ИЗНАШИВАНИЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2797774C1 |

| Износостойкий антифрикционный композиционный материал на основе алюминия и способ его получения | 2024 |

|

RU2833648C1 |

| СПОСОБ ИСПЫТАНИЙ УЗЛОВ ТРЕНИЯ | 2006 |

|

RU2343450C2 |

| Способ определения износостойкости стоматологических восстановительных материалов | 2016 |

|

RU2636398C1 |

Изобретение относится к испытательной технике и может быть использовано для определения ресурса подшипников скольжения. Цель изобретения - повышение достоверности определения ресурса подшипников скольжения. Подшипник скольжения выполняют в виде модельного образца из модельного материала, у которого зависимость интенсивности износа от давления вычисляют по определенному соотношению. Испытание на долговечность проводят в модельном режиме и определяют долговечность модельного подшипника. Долговечность исследуемого подшипника определяют по соответствующей зависимости. В результате этого длительность испытаний сокращается, а достоверность результатов повышается. 4 ил.

| Машины и стенды для испытания деталей./Под ред | |||

| д-ра техн | |||

| наук проф | |||

| Д.Н.Решетова | |||

| М., Машиностроение, 1979, с.7. |

Авторы

Даты

1989-12-23—Публикация

1987-03-23—Подача