(21)4295360/24-2I

(22)10.08.87

(46) 23.12.89. Бкхп.№ 47 (72) А.Н.Лысенко

(53)621.317.799(088.8)

(56)Авторское свидетельство СССР I073691, кл. G 01 N 27/60, 1982.

Авторское свидетельство СССР 1296921, кп. G 01 N 27/92, 1985.

(54)СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ

(57)Изобретение относится к электрическим методам исследования прочности адгезионного сцепления материалов. Цель изобретения - повышение точности определения адгезионной прочности покрытия на подложке. Поставленная

ч

цель достигается тем, что испытания на электрический пробой проводят с применением ряда подложек с различной электрической прочностью, изменяющейся от образца к образцу. Контроль адгезионной прочности осуществляют по моменту изменения траектории пробоя при ее переходе в объеме материала подпожки. 2 з.п. ф-лы, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения адгезионной прочности | 1982 |

|

SU1073691A1 |

| Способ определения адгезионной прочности | 1985 |

|

SU1296924A1 |

| Радиоэлектронный узел | 1986 |

|

SU1387210A1 |

| Радиоэлектронный узел | 1988 |

|

SU1665555A1 |

| Защитный разрядник | 1980 |

|

SU928481A1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЁРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2001 |

|

RU2209413C1 |

| Защитный разрядник | 1981 |

|

SU1026214A1 |

| ПЛАНАРНЫЙ ФОТОДИОД НА АНТИМОНИДЕ ИНДИЯ | 2011 |

|

RU2461914C1 |

| СВЧ LDMOS-ТРАНЗИСТОР | 2007 |

|

RU2338297C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕГНЕТОЭЛЕКТРИЧЕСКИХ КОНДЕНСАТОРОВ | 2013 |

|

RU2523000C1 |

Изобретение относится к электрическим методам исследования прочности адгезионного сцепления материалов. Цель изобретения - повышение точности определения адгезионной прочности покрытия на подложке. Поставленная цель достигается тем, что испытания на электрический пробой проводят с применением ряда подложек с различной электрической прочностью, изменяющейся от образца к образцу. Контроль адгезионной прочности осуществляют по моменту изменения траектории пробоя при ее переходе в объеме материала подложки. 2 з.п.ф-лы, 2 ил.

Изобретение относится к электрическим методам определения прочности сцепления с субстратом материалов, используемых в качестве защитных покрытий, герметиков, клеев, и может найти применение в различных отраслях промьшшенности при исследовании адгезионной активности диэлектрических веществ, в том числе неспециализированными техническими подразделениями.

Цель изобретения - повьппение точности определения адгезионной прочности за счет исключения влияния на результат взаимодействия покрытия с подложкой, а также упрощенне способа.

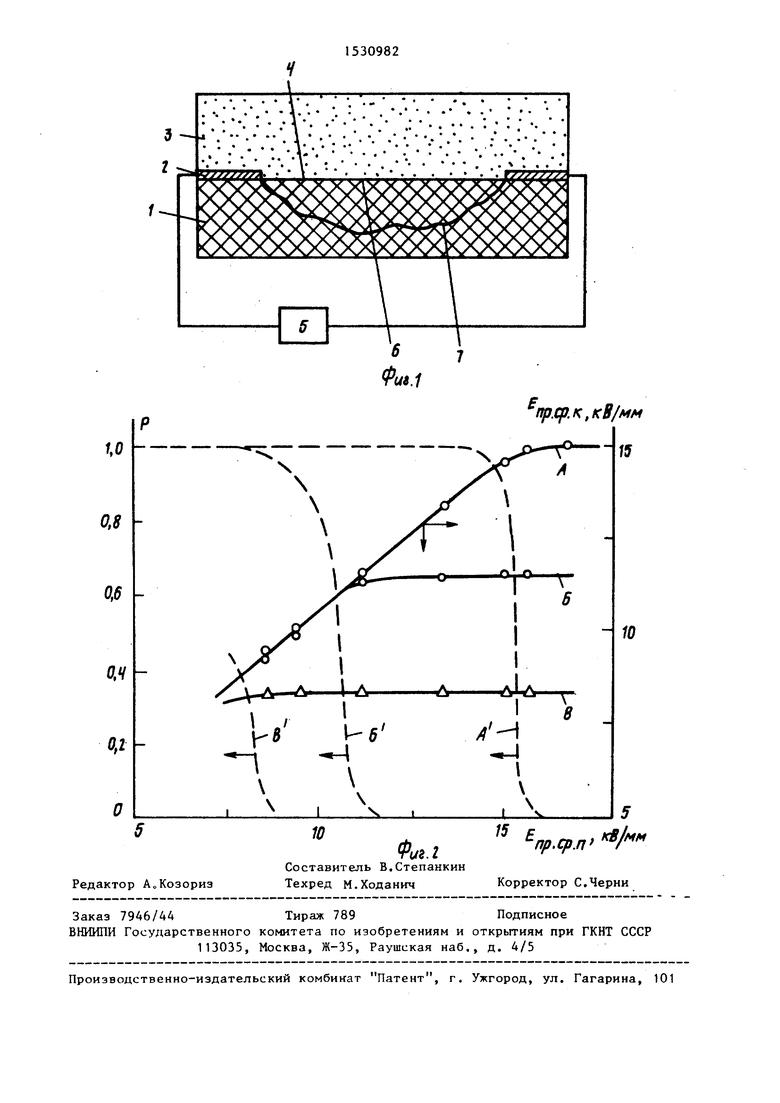

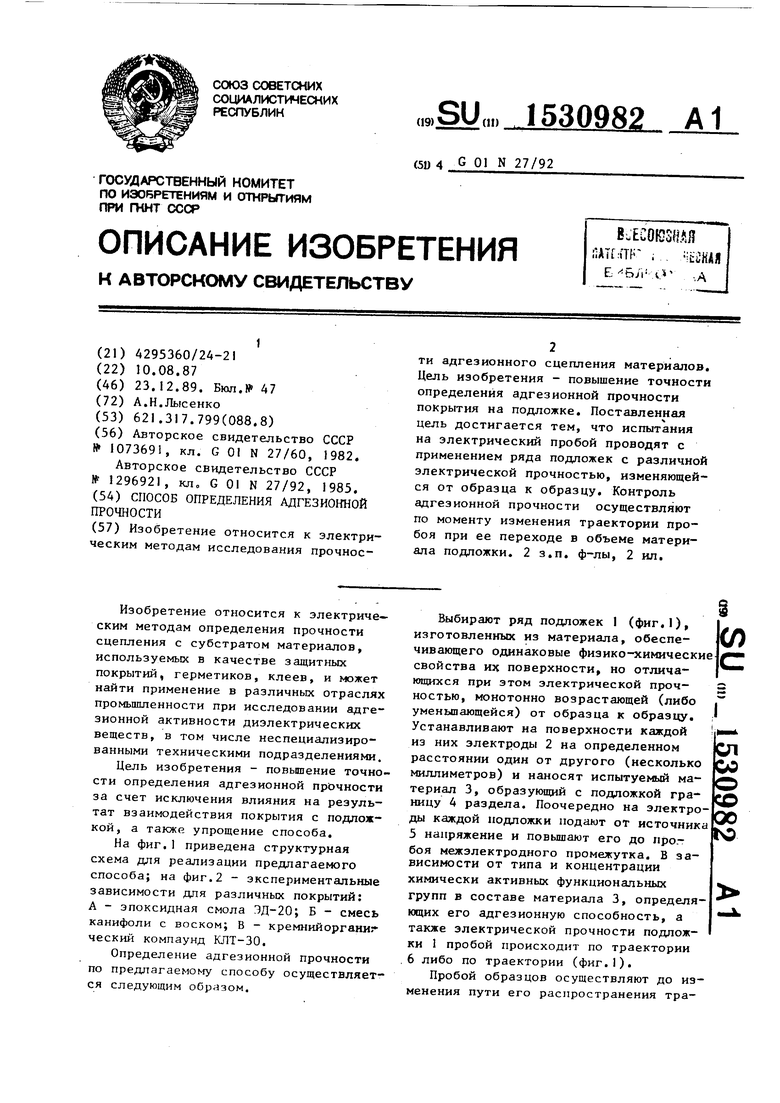

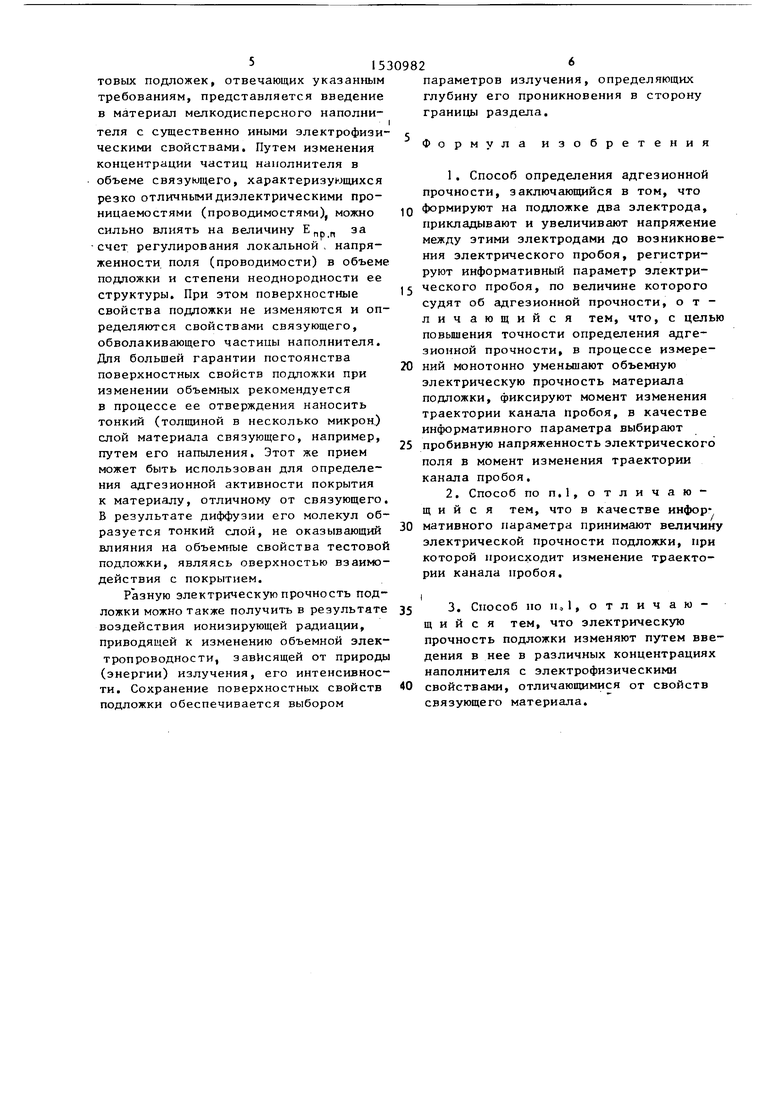

На фиг.1 приведена структурная схема для реализации предлагаемого способа; на фиг.2 - экспериментальные зависимости для различных покрытий: А - эпоксидная смола ЭД-20; Б - смесь канифоли с воском; В - кремнийорганиг- ческий компаунд КПТ-30.

Определение адгезионной прочности по предлагаемоь1у способу осуществляется следующим обрязом.

Выбирают ряд подложек I (фиг.1), изготовленных из материала, обеспечивающего одинаковые физико-химические свойства их поверхности, но отличающихся при этом электрической прочностью, монотонно возрастающей (либо уменьшающейся) от образца к образцу. ; Устанавливают на поверхности каждой из них электроды 2 на определенном расстоянии один от другого (несколько миллиметров) и наносят испытуемый материал 3, образую1ций с подложкой границу 4 раздела. Поочередно на электроды каждой подложки подают от источника

5напряжение и повышают его до пробоя межэлектродного промежутка. В зависимости от типа и концентрации

химически активных функциональных групп в составе материала 3, определяющих его адгезионную способность, а также электрической прочности подпожки 1 пробой происходит по траектории

6либо по траектории (фиг.1).

Пробой образцов осуществляют до изменения пути его распространения трасл

ектории 6 в случае возрастающей электрической прочности подложки ( п ), а при обратном ее изменении - наоборо При этом переход разрядного процесса из одного компонента в другой контролируют в зависимости от выбранного направления варьирования Е по изменению величины пробивной напряженности, а именно, с линейно возрас- тающей к постоянному значению (переход канала пробоя с траектории 7 на траекторию 6), либо с постоянного значения к линейно уменьшающейся величине (переход канала с траектории 6 на на траекторию 7), или же визуально. Чем выше адгезионная прочность покрытия, тем при большем значении наблюдается переход разрядного процесса с границы раздела вглубь

подложки при изменении Е

пр.п

в сторону уменьшения, и чем ниже адгези- . онная прочность покрытия, тем при меньшей Ерр „ осуществляется переход канала пробоя из объема подложки на границу раздела с покрытием при изменении Е п сторону увеличения. Предположим, что р, изменяется в сторону увеличения (фиг.2). Если граница раздела характеризуется низкой адгезионной прочностью, что имеет место при плохой способности покрытия к взаимодействию с подложкой, то зависимость пробивной напряженности композиции (Ef,pj ) от электрической прочности подложки в заданн диапазоне ее изменения может быть слабо выраженной либо практически отсутствовать (кривая В) в силу развития разрядного процесса по границе раздела. Этому случаю соответствует кривая в , отражающая вероятность (частоту Р) пробоя подложки.

По мере увеличения адгезионной прочности структуры (А Б В) раст вероятность смещения разрядного процесса с границы раздела вглубь подложки (,0) при более высокой ее электрической прочности, что про

является в прямой зависимости Е,, (Е ) в соответствии с изменением пр п кривые А и Б.

Когда Е. Р, становится сравнимой либо выше прочности границы раздела пробой происходит вдоль последней (Р 0) ив дальнейшем Е

пр.и

остается постоянной, поскольку не зависит от диэлектрических свойств подложки.

0

5 Q

0

0

5

Таким образом, прочность адгезионной связи является определяющим фактором пробоя подложки с той или иной собственной электрической прочностью, а точка перегиба кривых Е,- (Епр.п ) отражает переход разрядного процесса из одного компонента в другой и ордината данной точки есть функция адгезионной активности покрытия, т.е. соответствующее этой ситуации значение является характеристикой прочности сцепления материалов.

Изменению траектории пробоя адекватен перегиб кривых А и Б, абсцисса которого зависит от , , Следовательно, степень реализации (Р) явления смещения канала разряда может также служить критерием адгезионной прочности, а мерой этого свойства - электрическая прочность подложки, при которой происходит изменение пробоя с заданной вероятностью. Данный параметр с точки зрения его регистрации является предпочтительней по сравнению с охарактеризованным выше, если один из компонентов оптически прозрачный. Это позволяет прямым наблюдением по факту реализации явления смещения канала пробоя из одного компонента в другой судить об адгезионной прочности, соотнося его наступление с соответствующим значением Ej,- в процессе ее варьирования. В таком случае отпадает необходимость в получении числовых значений пр.к упрощает техническое оснащение эксперимента, поскольку нет надобности в использовании измерительных средств

Экспериментально установлено, что при расстоянии между электродами, не менее чем в пять раз превьшающем тол- шину подложки, имеет место выход канала разряда на внешнюю ее сторону. Это позволяет непосредственно контролировать изменение траектории пробоя в связи с адгезией в непрозрачных композициях. Изменение объемных диэлектрических свойств материала подложки с сохранением поверхностных можно осуществить одним из известных способов, например созданием структурной неоднородности в виде дефектов различной природы (в частности, газовьи включений). Наиболее простым и эффективным способом получения тестовых подложек, отвечающих указанным требованиям, представляется введение

в материал мелкодисперсного наполнителя с существенно иными электрофизическими свойствами. Путем изменения концентрации частиц наполнителя в объеме связующего, характеризующихся резко отличными диэлектрическими про- ницаемостями (проводимостями), можно

сильно влиять на величину Е

пр.п

за

счет регулирования локальной, напряженности поля (проводимости) в объеме подложки и степени неоднородности ее структуры. При этом поверхностные свойства подложки не изменяются и определяются свойствами связующего, обволакивающего частицы наполнителя. Для большей гарантии постоянства поверхностных свойств подложки при изменении объемных рекомендуется в процессе ее отверждения наносить тонкий (толщиной в несколько микрон.) слой материала связующего, например, путем его напыления. Этот же прием может быть использован для определения адгезионной активности покрытия к материалу, отличному от связующего. В результате диффузии его молекул образуется тонкий слой, не оказывающий влияния на объемные свойства тестовой подложки, являясь оверхностью взаимодействия с покрытием.

Разную электрическую прочность подложки можно также получить в результате воздействия ионизирующей радиации, приводя1чей к изменению объемной электропроводности, зависящей от природы (энергии) излучения, его интенсивности. Сохранение поверхностных свойств подложки обеспечивается выбором

I

параметров излучения, определяющих глубину его проникновения в сторону границы раздела.

Формула изобретения

Q формируют на подложке два электрода, прикладывают и увеличивают напряжение между этими электродами до возникновения электрического пробоя, регистрируют информативный параметр электри15 ческого пробоя, по величине которого судят об адгезионной прочности, отличающийся тем, что, с целью повышения точности определения адгезионной прочности, в процессе измере20 НИИ монотонно уменьшают объемную электрическую прочность материала подложки, фиксируют момент изменения траектории канала Пробоя, в качестве информативного параметра выбирают

25 пробивную напряженность электрического поля в момент изменения траектории канала пробоя.

I 35 3. Способ по п,1, о т л и ч а ю щ и и с я тем, что электрическую прочность подложки изменяют путем введения в нее в различных концентрациях наполнителя с электрофизическими 40 свойствами, отличающимися от свойств связующего материала.

Редактор АоКозориэ

Ф(л.г

Составитель В.Степанкин Техред М.Ходанич

пр.срл

Корректор С.Черни

ММ

Авторы

Даты

1989-12-23—Публикация

1987-08-10—Подача