Изобретение относится к сварке и касается способа количественной оценки сварочно-технологических свойств флюсов с целью получения качественных сварных соединений при автоматической сварке под флюсом.

Цель изобретения - повьш1ение надежности оценки сварочно-технологических свойств сварочных флюсов за счет учета влияния формирующих свойств флюса на образование дефектов в сварном соединении.

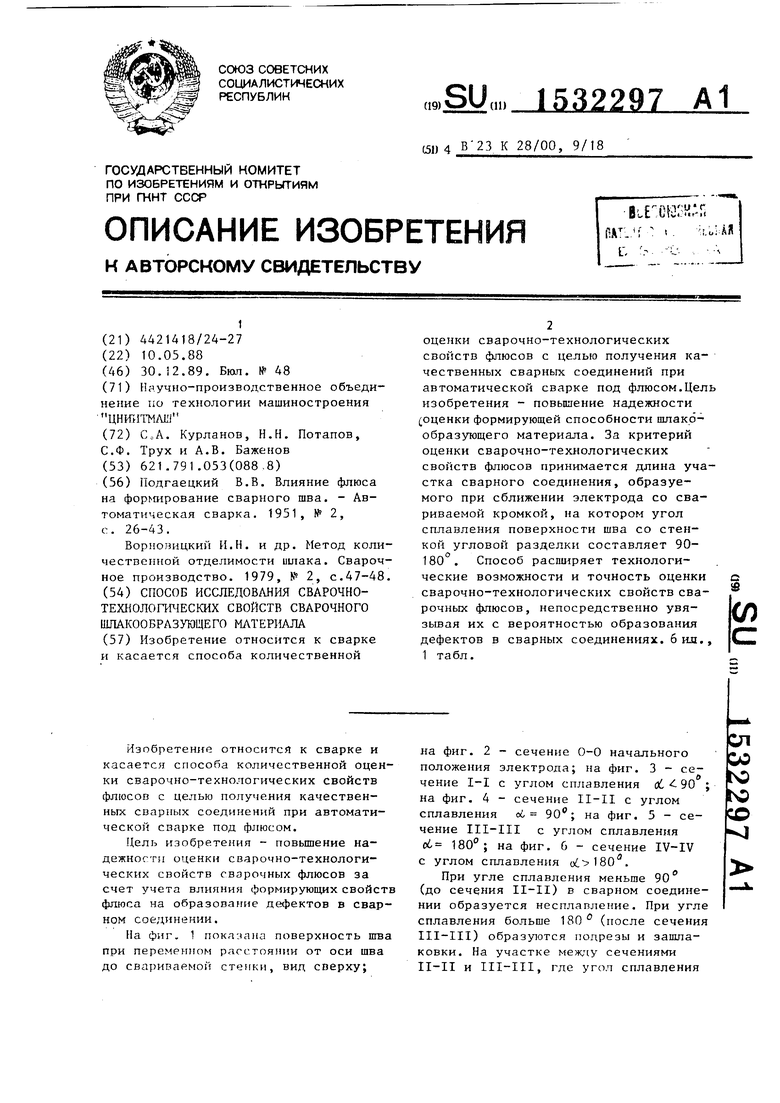

На фиг. 1 покапана поверхность шва при переменном расстоянии от оси шва до свариваемой стенки, вид сверху;

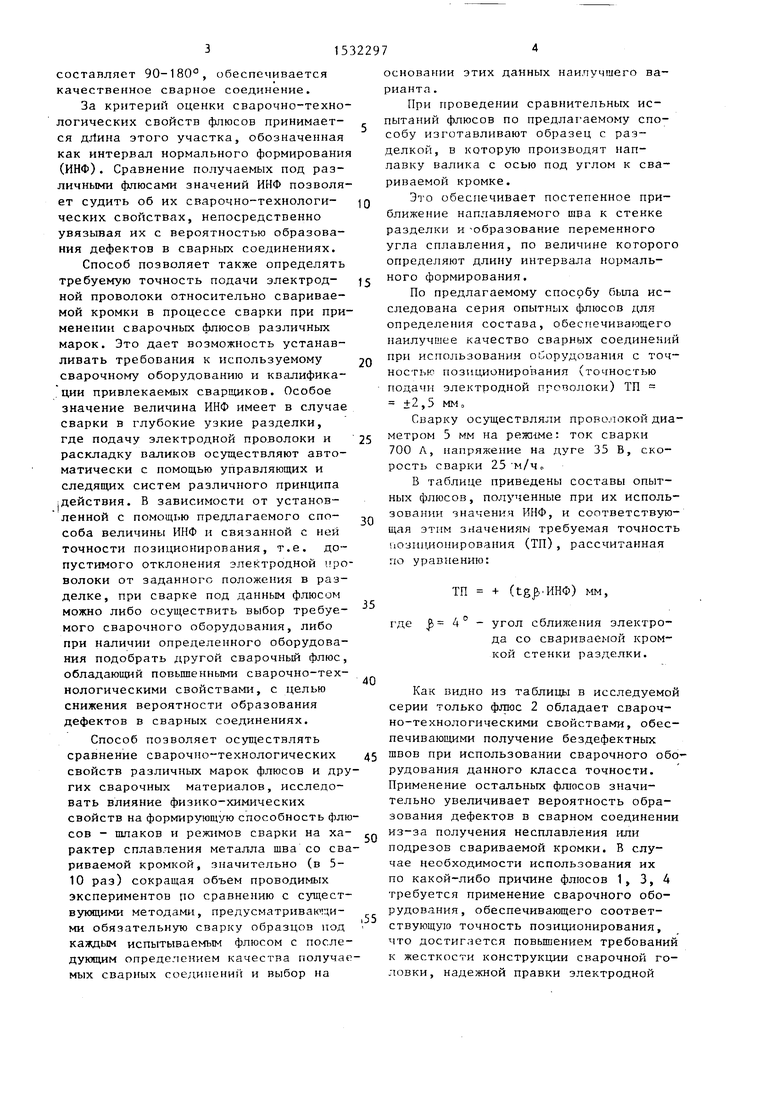

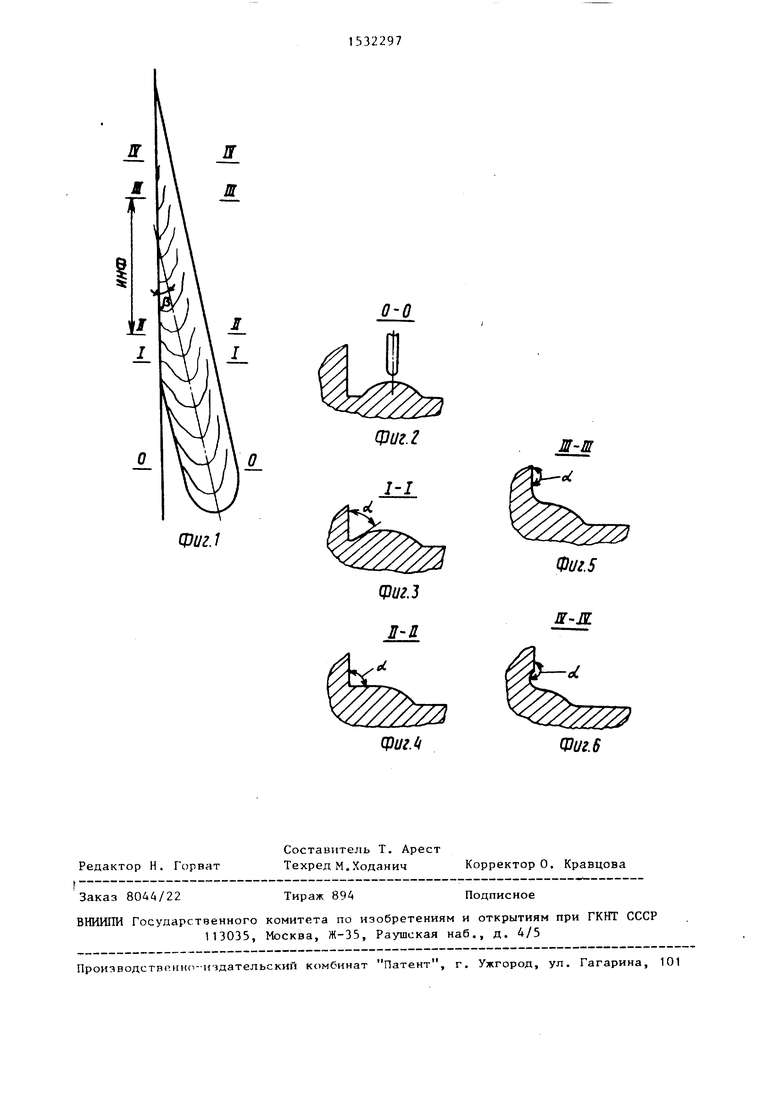

ла фиг. 2 - сечение 0-0 начального положения электрода; на фиг. 3 - сечение I-I с углом сплавления йб 90 ; на фиг. 4 - сечение II-II с углом сплавления oi на фиг. 5 - сечение Ill-Ill с углом сплавления с 180°; на фиг. 6 - сечение IV-IV с углом сплавления .

При угле сплавления меньше 90 (до сечения II-II) в сварном соединении образуется несплавление. При угле сплавления больше 180 (после сечения HI-III) образуются подрезы и зашлаковки. На участке между сечениями II-II и Ill-Ill, где угол сплавления

ел

:о

ГчЭ

ю

составляет 90-180°, обеспечивается качественное сварное соединение.

За критерий оценки сварочно-техно логических свойств флюсов принимается Д11ина этого участка, обозначенная как интервал нормального формировани (ИНФ). Сравнение получаемых под различными флюсами значений ИНФ позволяет судить об их сварочно-технологи- ческих свойствах, непосредственно увязывая их с вероятностью образования дефектов в сварных соединениях.

Способ позволяет также определять требуемую точность подачи электродной проволоки относительно свариваемой кромки в процессе сварки при применении сварочных флюсов различных марок. Это дает возможность устанавливать требования к используемому сварочному оборудованию и квалификации привлекаемых сварщиков. Особое значение величина ИНФ имеет в случае сварки в глубокие узкие разделки, где подачу электродной проволоки и раскладку валиков осуществляют автоматически с помощью управляющих и следящих систем различного принципа Iдействия. В зависимости от установленной с помощью предлагаемого способа величины ИНФ и связанной с ней точности позиционирования, т.е. допустимого отклонения электродной проволоки от заданного положения в разделке, при сварке под данным флюсом можно либо осуществить выбор требуемого сварочного оборудования, либо при наличии определенного оборудования подобрать другой сварочный флюс обладающий повьппенными сварочно-тех- нологическими свойствами, с целью снижения вероятности образования дефектов в сварных соединениях.

Способ позволяет осуществлять сравнение сварочно-технологических свойств различных марок флюсов и дргих сварочных материалов, исследовать влияние физико-химических свойств на формирующую способность флсов - шлаков и режимов сварки на ха рактер сплавления металла шва со свриваемой кромкой, значительно (в 5- 10 раз) сокращая объем проводимых экспериментов по сравнению с существующими методами, предусматривающими обязательную сварку образцов под каждым испытываемым флюсом с последующим определением качества получамых сварных соедипени и выбор на

основании этих данных наилучшего варианта .

При проведении сравнительных испытаний флюсов по предлагаемому способу изготавливают образец с разделкой, в которую производят наплавку валика с осью под углом к свариваемой кромке.

Это обеспечивает постепенное приближение наплавляемого шва к стенке разделки и -образование переменного угла сплавления, по величине которого определяют длину интервала нормального формирования.

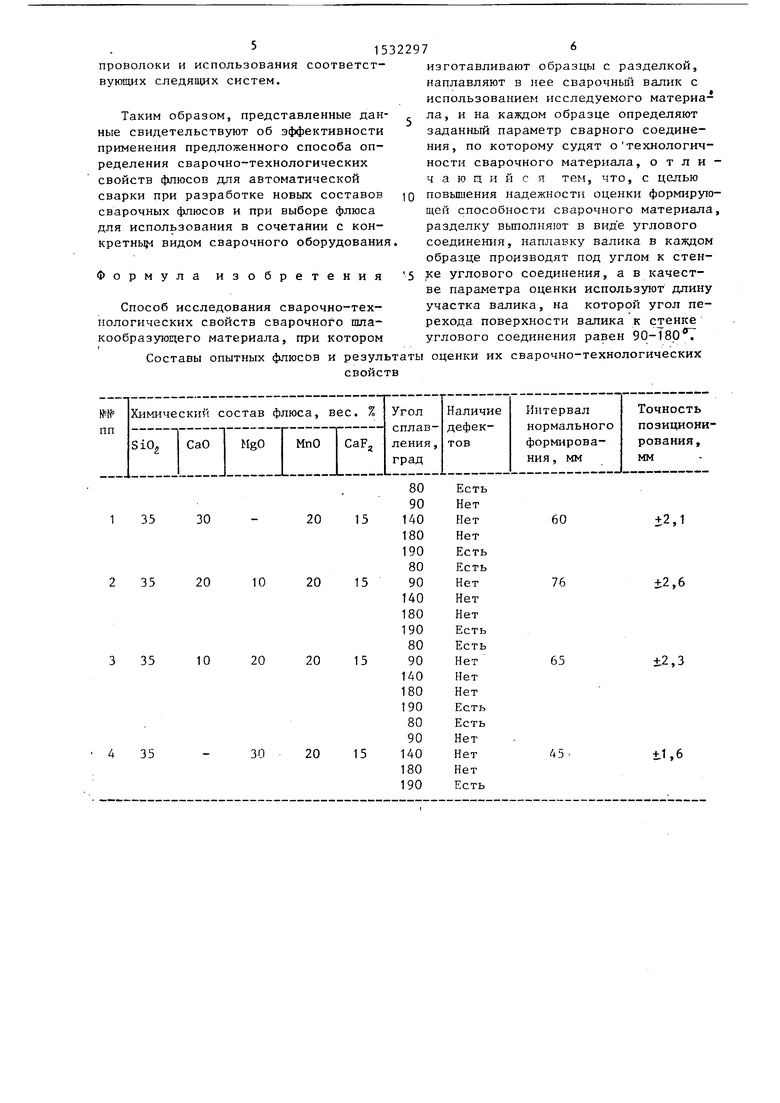

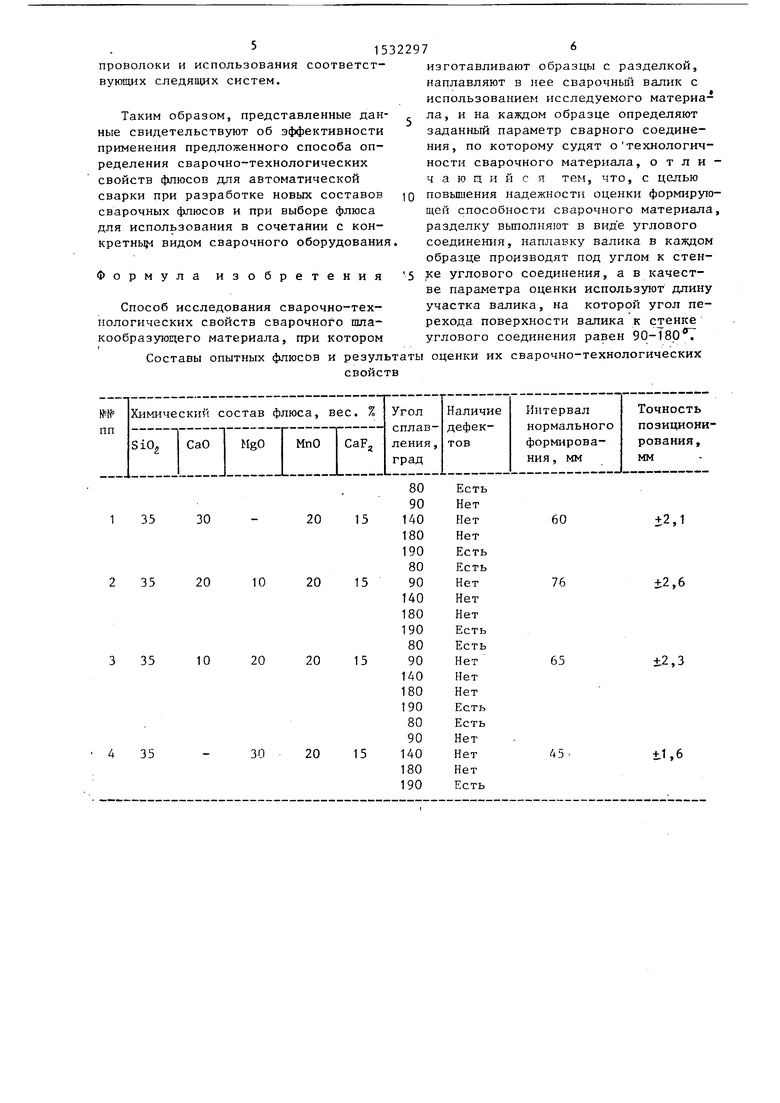

По предлагаемому способу была исследована серия опытных флюсов для определения состава, обесг ечивающего наилучшее качество сварных соединений при использовании оСорудования с точностью позиционирования (точностью подачи электродной проволоки) ТП ±2,5 мм.

Сварку осуществляли проволокой диаметром 5 мм на ретю-ше: ток сварки 700 Л, напряжение на дуге 35 В, скорость сварки 25 м/Чо

В таблице приведены составы опытных флюсов, полученные при их использовании значения ИНФ, и соответствующая этим значениям требуемая точность «юзтщоиирования (ТП) , рассчитанная по уравнению:

ТП + () мм.

где 4 угол сблиясения электрода со свариваемой кромкой стенки разделки.

Как видно из таблицы в исследуемой серии только флюс 2 обладает свароч- но-технологическими свойствами, обеспечивающими получение бездефектных швов при использовании сварочного обо рудования данного класса точности. Применение остальных флюсов значительно увеличивает вероятность образования дефектов в сварном соединении из-за получения несплавления или подрезов свариваемой кромки. В случае необходимости использования их по какой-либо причине флюсов 1, 3, 4 требуется применение сварочного оборудования, обеспечивающего соответствующую точность позиционирования, что достигается повьшением требований к жесткости конструкции сварочной головки, надежной правки электродной

проволоки и использования соответствующих следящих систем.

Таким образом, представленные данные свидетельствуют об эффективности применения предложенного способа определения сварочно-технологических свойств флюсов для автоматической сварки при разработке новых составов сварочных флюсов и при выборе флюса для использования в сочетании с кон- кретны} видом сварочного оборудования

Формула изобретения

изготавливают образцы с разделкой, наплавляют в нее сварочный валик с использованием исследуемого материа ла, и на каждом образце определяют заданный параметр сварного соединения, по которому судят о технологич ности сварочного материала, отли чающийся тем, что, с целью повышения надежности оценки формиру щей способности сварочного материал разделку вьшолняют в вид е углового соединения, наплавку валика в каждо образце производят под углом к стен ;ке углового соединения, а в качестве параметра оценки используют длин участка валика, на которой угол пе

Способ исследования сварочно-технологических свойств сварочного шла- кообразуюцего материала, при котором

Составы опытных флюсов и результаты оценки их сварочно-технологических

свойств

рехода поверхности валика к стенке углового соединения равен 90-180ТГ

изготавливают образцы с разделкой, наплавляют в нее сварочный валик с использованием исследуемого материала, и на каждом образце определяют заданный параметр сварного соединения, по которому судят о технологичности сварочного материала, отличающийся тем, что, с целью повышения надежности оценки формирующей способности сварочного материала разделку вьшолняют в вид е углового соединения, наплавку валика в каждом образце производят под углом к стен- ;ке углового соединения, а в качестве параметра оценки используют длину участка валика, на которой угол перехода поверхности валика к стенке углового соединения равен 90-180ТГ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНО-ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 2010 |

|

RU2447980C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ ТОЛСТОЛИСТОВОГО МЕТАЛЛА МЕТОДОМ "ПОПЕРЕЧНАЯ ГОРКА", СВАРОЧНЫЙ АВТОМАТ И ВИДЕОСЕНСОРНЫЙ БЛОК ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2006 |

|

RU2372176C2 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ СТАЛИ ТИПА АК | 1996 |

|

RU2089363C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ПОД ФЛЮСОМ, СВАРНОЕ СОЕДИНЕНИЕ, ПОЛУЧЕННОЕ ТАКИМ СПОСОБОМ, И СТАЛЬНОЙ ТРУБОПРОВОД ИЛИ ТРУБА С ТАКИМ СВАРНЫМ СОЕДИНЕНИЕМ | 2013 |

|

RU2601719C2 |

| Способ гибридной лазерно-дуговой сварки кольцевых поворотных стыков трубопроводов | 2022 |

|

RU2792346C1 |

| СПОСОБ СВАРКИ ПОД ФЛЮСОМ ДЕТАЛЕЙ РАЗЛИЧНОЙ ТОЛЩИНЫ | 2021 |

|

RU2763952C1 |

| СПОСОБ ДВУХДУГОВОЙ СВАРКИ СТАЛИ ПОД ФЛЮСОМ | 1991 |

|

RU2023556C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| Способ односторонней сварки трубопроводов Ду 800 контура многократной принудительной циркуляции энергоблоков с реакторной установкой РБМК-1000 | 2021 |

|

RU2759272C1 |

| СВАРОЧНАЯ ГОРЕЛКА ДЛЯ ПЕРВОГО ЭЛЕКТРОДА ДЛЯ МНОГОЭЛЕКТРОДНОЙ ДУГОВОЙ СВАРКИ ПОД ФЛЮСОМ И СПОСОБ СВАРКИ С ПРИМЕНЕНИЕМ ТАКОЙ ГОРЕЛКИ | 2013 |

|

RU2597186C2 |

Изобретение относится к сварке и касается способа количественной оценки сварочнотехнологических свойств флюсов с целью получения качественных сварных соединений при автоматической сварке под флюсом. Цель изобретения - повышение надежности оценки формирующей способности шлакообразующего материала. За критерий оценки сварочно-технологических свойств флюсов принимается длина участка сварного соединения, образуемого при сближении электрода со свариваемой кромкой, на котором угол сплавления поверхности шва со стенкой угловой разделки составляет 90 - 180°. Способ расширяет технологические возможности и точность оценки сварочно-технологических свойств сварочных флюсов, непосредственно увязывая их с вероятностью образования дефектов в сварных соединениях. 6 ил., 1 табл.

35

30

20

35

20

10

20

35

10

20

20

35

30

20

15

60

15

76

±2,6

15

65

±2,3

15

45

±1.6

Фиг.1

Редактор Н. Горват

Составитель Т, Арест Техред М.Ходанич

Заказ 8044/22

Тираж 894

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

О О

Фиг.

Фиг. 6

Корректор О, Кравцова

Подписное

| Подгаецкий В.В | |||

| Влияние флюса на формирование сварного шва | |||

| - Автоматическая сварка | |||

| Приспособление к пишущей машине для назначения и указания последней строки страницы | 1925 |

|

SU1951A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Ворновицкий Н.Н | |||

| и др | |||

| Метод количественной отделимости ишака | |||

| Сварочное производство | |||

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1989-12-30—Публикация

1988-05-10—Подача