Область техники

Изобретение относится к способу дуговой сварки под флюсом стального листа.

Настоящее изобретение относится также к сварному соединению, полученному способом дуговой сварки под флюсом, и стальному трубопроводу или трубе с таким сварным соединением.

Уровень техники

Дуговая сварка под флюсом является высокоэффективной технологией, широко используемой при сварке стальных листов, так как она позволяет подавать большой ток для увеличения глубины расплавления и большое количество наплавляемой проволоки. В частности, когда соединяют встык свариваемые стальные листы с использованием дуговой сварки под флюсом, может использоваться несколько электродов для однопроходной сварки нижней стороны и верхней стороны стальных листов (так называемая двойная однослойная сварка).

В двойной однослойной сварке металл сварного шва нижней стороны и металл сварного шва верхней стороны в достаточной степени перекрывают друг друга, делая необходимым обеспечение глубины провара, исключающей несваренную часть. В связи с этим сварка, как правило, осуществляется с применением большого тока 1000 А или больше (например, см. JP H11-138266 А (PTL1) и JP Н10-109171 A (PTL2)).

Чтобы контролировать поверхностные дефекты в подрезе металла шва и т.п., необходимо также формировать широкий сварной шов, следовательно, должны также регулироваться условия сварки, например, путем увеличения напряжения.

Однако увеличение тока и напряжения приводит к увеличению поступления сварочного тепла, вызывая проблему уменьшения вязкости подвергшейся воздействию тепла сварной зоны. Для решения этой проблемы были испытаны разные способы повышения вязкости подвергшейся воздействию тепла сварной зоны, такие как способ улучшения свойств стальных листов (например, JP 2002-146471 A (PTL3), JP 2004-52104 A (PTL4) и JP 2009-91653 A (PTL5)), способ использования тонкой проволоки для сварных работ (например, JP 2006-272377 A (PTL6) и JP 2009-241128 A (PTL7)) и способ для регулирования формы валика (например, JP 2010-274275 A (PTL8) и JP 2010-274276 А (PTL9)).

Однако способами, раскрытыми в документах PTL3-PTL9, сложно надежно повысить вязкость подвергшейся воздействию тепла сварной зоны.

Другими словами, поскольку подвергшаяся воздействию тепла сварная зона (в частности область траектории), образующаяся при сварке нижней стороны стального листа, нагревается повторно при сварке верхней стороны, образуется область ухудшения вязкости, называемая локальной хрупкой зоной, и поскольку размеры и форма хрупкой зоны варьируют в зависимости от формы подвергшейся воздействию тепла сварной зоны, возникают изменения вязкости.

Список цитированных источников информации

Патентная литература

PTL1: JP H11-138266 А

PTL2: JP H10-109171 А

PTL3: JP 2002-146471 А

PTL4: JP 2004-52104 А

PTL5: JP 2009-91653 А

PTL6: JP 2006-272377 А

PTL7: JP 2009-241128 А

PTL8: JP 2010-274275 А

PTL9: JP 2010-274276 А

Раскрытие изобретения

Техническая проблема

Настоящее изобретение разработано для решения отмеченной выше проблемы и предоставляет способ дуговой сварки под флюсом, который при дуговой сварке под флюсом стальных листов встык может надежно обеспечивать высокую вязкость в подвергшейся воздействию тепла сварной зоне.

Настоящее изобретение предоставляет также сварное соединение, сформированное способом дуговой сварки под флюсом, и стальной трубопровод или трубу с таким сварным соединением.

Решение проблемы

Изобретатель исследовал вязкость подвергшейся воздействию тепла сварной зоны в сварном соединении после осуществления дуговой сварки под флюсом при разных условиях сварки при сваривании нижней стороны стальных листов и последующего сваривания верхней стороны.

В итоге было установлено, что подвергшаяся воздействию тепла сварная зона с отличной вязкостью может быть надежно получена путем контролирования поступления сварочного тепла в определенном или меньшем количестве и контролирования углов наклона краевой линии между металлом сварного шва, который образовался при затвердевании после сваривания, и подвергшейся воздействию тепла сварной зоной, которая образовалась в нерасплавленных стальных листах (далее называется краевой линией плавления) на нижней стороне и на верхней стороне, соответственно.

Настоящее изобретение основано на этом обстоятельстве.

Способ дуговой сварки под флюсом стальных листов встык, включающий получение сварного соединения путем осуществления сварки с верхней стороны стальных листов после осуществления сварки с их нижней стороны с образованием сварного шва, поперечное сечение которого характеризуется следующими параметрами:

θ1≥15, где θ1, град, - угол между краевой линией верхней стороны стального листа и линией, перпендикулярной первой параллельной линии, при этом упомянутая краевая линия верхней стороны соединяет точку пересечения линий сплавления металла шва нижней стороны и верхней стороны стального листа с первой точкой пересечения первой параллельной линии с линией сплавления металла шва верхней стороны стального листа, а первая параллельная линия проходит на расстоянии 5 мм от упомянутой точки пересечения линий сплавления нижней стороны и верхней стороны стального листа в направлении верхней поверхности стального листа и является ей параллельной,

θ2≥15, где θ2, град, - угол между краевой линией нижней стороны стального листа и линией, перпендикулярной второй параллельной линии, при этом упомянутая краевая линия нижней стороны соединяет точку пересечения линий сплавления металла шва нижней стороны и верхней стороны стального листа со второй точкой пересечения второй параллельной линии с линией сплавления металла шва нижней стороны стального листа, а вторая параллельная линия проходит на расстоянии 5 мм от упомянутой точки пересечения линий сплавления нижней стороны и верхней стороны стального листа в направлении нижней поверхности стального листа и является ей параллельной,

количество подводимого сварочного тепла при осуществлении сварки выбирают с учетом толщины стенки стального листа, при этом Q≤1,3×t1,37, где Q, кДж/см, - общее поступление тепла с учетом сварочного тепла нижней стороны и сварочного тепла верхней стороны стального листа, а t - толщина в мм стенки стального листа.

В способе дуговой сварки под флюсом согласно настоящему изобретению предпочтителен случай, когда θ1+θ2≥50 (выражение (4)).

Кроме того, поступление сварочного тепла к верхней стороне стального листа предпочтительно больше, чем поступление сварочного тепла к нижней стороне стального листа, а сваривание нижней стороны и сваривание верхней стороны стального листа в каждом случае осуществляется тремя или большим количеством электродов в один проход.

Сварное соединение согласно настоящему изобретению создано упомянутым выше способом дуговой сварки под флюсом, а стальной трубопровод или труба согласно настоящему изобретению включает в себя такое сварное соединение.

В настоящем изобретении из двух сторон свариваемого стального листа первой подлежащей свариванию стороной считается нижняя сторона, а свариваемая после нее сторона считается верхней.

Полезный эффект изобретения

Согласно настоящему изобретению, подвергшаяся воздействию тепла сварная зона с отличной вязкостью может быть надежно получена дуговой сваркой стальных листов под флюсом, следовательно, с обеспечением отличного эффекта, выражаемого в промышленных показателях.

Краткое описание чертежей

Изобретение далее будет описано со ссылкой на чертежи.

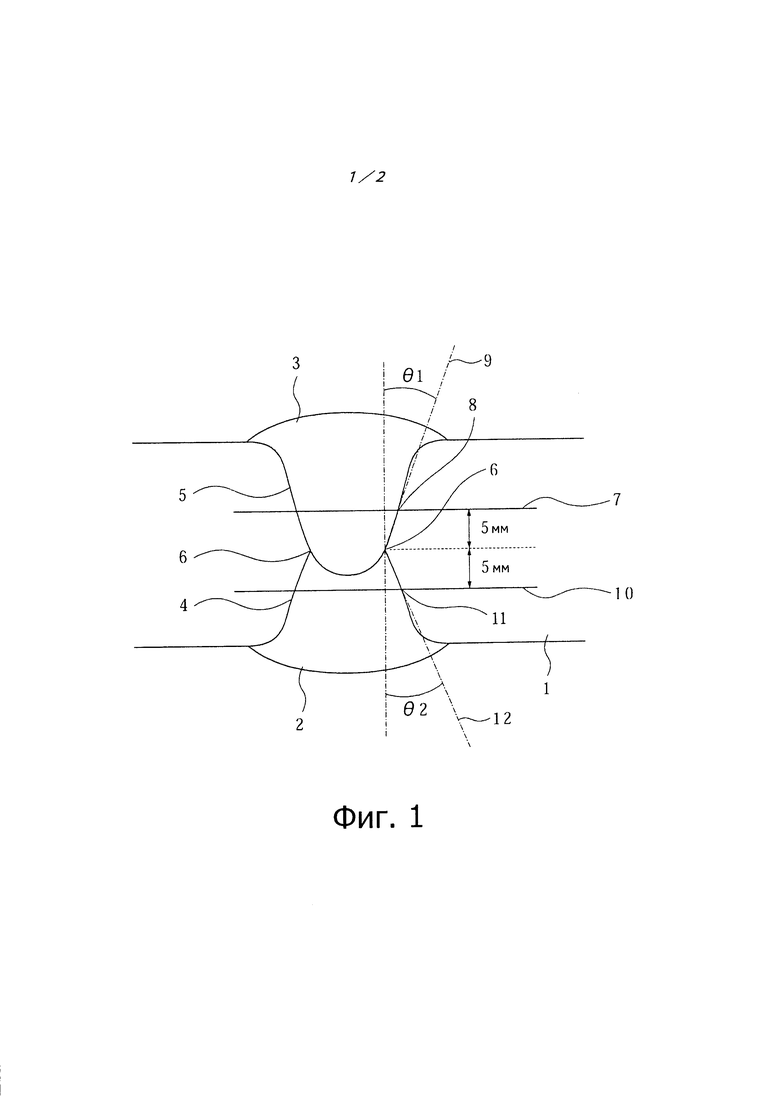

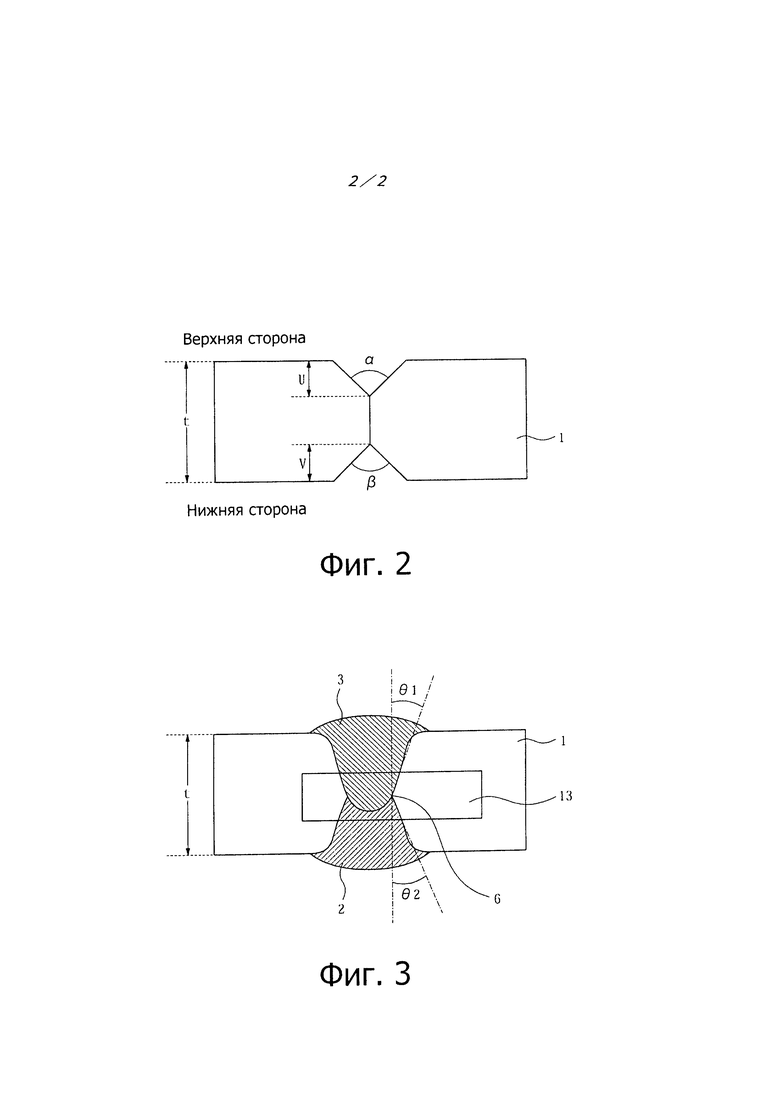

На фиг. 1 схематически показано сварное соединение, образованное в соответствии с изобретением, вид в поперечном разрезе;

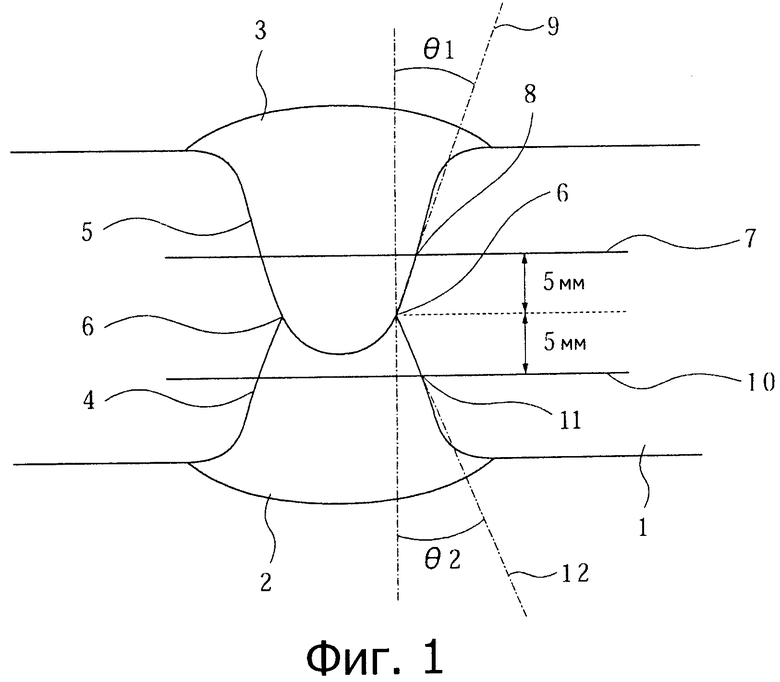

фиг. 2 - пример формы разделки кромок в стальном листе, вид в поперечном разрезе;

фиг. 3 схематично показана область, из которой были отобраны образцы для испытаний на ударную вязкость по Шарпи.

Осуществление изобретения

На фиг. 1 схематически показан пример сварного соединения, образованного в соответствии с настоящим изобретением. Далее изобретение описывается со ссылкой на фиг. 1.

Во-первых, нижняя сторона стального листа 1 сварена дуговой сваркой под флюсом с образованием металла 2 сварного шва (далее называемый металлом сварного шва нижней стороны). Верхняя сторона стального листа 1 сварена дуговой сваркой под флюсом с образованием металла 3 сварного шва (далее называемый металлом сварного шва верхней стороны).

Линия 7, которая проходит в направлении вдоль верхней поверхности стального листа 1 в 5 мм от точки 6, где пересекаются краевая линия 4 плавления нижней стороны и краевая линия 5 плавления верхней стороны, и является параллельной к верхней поверхности, называется первой параллельной линией. Точка 8, где пересекаются первая параллельная линия 7 и краевая линия 5 плавления верхней стороны, называется первой точкой пересечения. Линия 9, соединяющая точку 6 и первую точку 8 пересечения, называется краевой линией верхней стороны, а угол между краевой линий 9 верхней стороны и линией, перпендикулярной к первой параллельной линии 7, обозначен θ1 (°).

Следует отметить, что точка пересечения линий сплавления металла шва верхней и нижней сторон стального листа образована в двух местах, при этом точка, расположенная ближе к центру толщины стенки, предпочтительно используется в качестве точки 6, выполняющей роль базы отсчета.

Линия 10, которая проходит в направлении вдоль нижней поверхности стального листа 1 в 5 мм от точки 6, является параллельной нижней поверхности и называется второй параллельной линией. Точка 11, где пересекаются вторая параллельная линия 10 и краевая линия 4 плавления нижней стороны, называется второй точкой пересечения. Линия 12, соединяющая точку 6 и вторую точку 11 пересечения, называется краевой линией нижней стороны, а угол между краевой линией 12 нижней стороны и линией, перпендикулярной второй параллельной линии 10, является θ2 (°).

Установка угла θ1 равным 15° или больше улучшает вязкость подвергшейся воздействию тепла сварной зоны. Считается, что причина этого в том, что когда краевая линия 9 верхней стороны стремится стать горизонтальной, путь распространения для трещин становится сложнее, и необходимая для роста трещин энергия увеличивается.

Соответственно, θ1 установлен равным 15° или больше, как показано ниже в выражении (1). Необходимо, однако, значительное поступление сварочного тепла, чтобы создать такой шов, чтобы θ1 превышал 50°. Таким образом, θ1 предпочтительно находится в диапазоне от 15° до 50°, а более предпочтительно в диапазоне от 30° до 50°.

Установление θ2 равным 15° или больше также улучшает вязкость подвергшейся воздействию тепла сварной зоны. Так же, как описано выше, причина состоит в том, что когда краевая линия 12 нижней стороны стремится стать горизонтальной, путь распространения трещины усложнен и энергия распространения, необходимая для роста трещин, увеличивается.

Соответственно, θ2 также установлен равным 15° или больше, как показано ниже в выражении (2). Необходимо однако значительное поступление сварочного тепла, чтобы создать такой сварной шов, чтобы θ2 превышал 50°, а более предпочтительно находился в диапазоне от 30° до 50°.

Следует отметить, что расстояние между точкой 6 пересечения как первой, так и второй параллельных линий 7 и 10 установлено равным 5 мм в соответствии с местом, где отбираются образцы для испытания на ударную вязкость по Шарпи для определения вязкости.

Сумма θ1 и θ2 предпочтительно равна 50° или выше, как показано ниже в выражении (4). Установление θ1+θ2 большим или равным 50° позволяет уменьшить площадь области, в которой подвергшаяся воздействию тепла сварная зона, образовавшаяся при сварке нижней стороны, нагревается повторно во время сварки верхней стороны, вследствие чего ухудшается ее вязкость. Как результат, вязкость улучшается.

Во время сварки стального листа толщиной 25,4 мм или больше форма металла сварного шва является более протяженной в направлении толщины стенки, упрощая формирование углов θ1 и θ2 15° или меньше. Соответственно, можно, в частности, ожидать улучшения вязкости в таком стальном листе.

Толщина стального листа, для которого применение настоящего изобретения особенно эффективно, составляет приблизительно от 20 мм до 40 мм.

Поступление сварочного тепла, когда сваривается нижняя сторона и верхняя сторона стального листа 1, должно быть установлено в соответствии с толщиной стенки стального листа 1. Причина этого в том, что для стального листа большой толщины, в частности, стального листа толщиной 25,4 мм или больше поступление тепла увеличивается, естественным образом ухудшая вязкость подвергшейся воздействию тепла сварной зоны. Соответственно, сваривание происходит с общим поступлением тепла Q (кДж/см) от сварочного тепла нижней стороны и сварочного тепла верхней стороны стального листа в диапазоне, отвечающем ниже приведенному выражению с учетом толщины стенки t стального листа 1.

Однако во время дуговой сварки под флюсом стального листа становится трудным обеспечить достаточные глубину провара и осажденное количество, если Q меньше, чем t1,37 кДж/см. Поэтому во время дуговой сварки под флюсом такого стального листа, в частности, стального листа толщиной от 25,4 мм до 38,1 мм Q предпочтительно находится в диапазоне от t1,37 кДж/см до 1,3×t1,37 кДж/см.

Поступления сварочного тепла нижней стороны и верхней стороны не должны быть одинаковыми, и предпочтительно поступление сварочного тепла верхней стороны должно быть больше, чем поступление сварочного тепла нижней стороны. Причина этого состоит в том, что путем удержания поступления сварочного тепла во время сваривания нижней стороны низким, может быть предотвращено огрубление подвергнувшейся воздействию тепла сварной зоны нижней стороны вблизи краевой линии 4 плавления. В результате может быть предотвращено ухудшение вязкости вследствие повторного нагрева от сваривания верхней стороны.

Как описано выше, эффект настоящего изобретения, заключающийся в надежном обеспечении отличной вязкости в подвергшейся воздействию тепла сварной зоне для дуговой сварки под флюсом стального листа, достигается независимо от формы разделки кромок, сварочного тока, сварочного напряжения, скорости сварки, числа электродов и размещения электродов. В частности, настоящее изобретение предпочтительно подходит для двойной однослойной сварки, такой, что сварка нижней стороны и сварка верхней стороны стального листа осуществляется каждая тремя или большим числом электродов за один проход.

При сварке тремя или большим числом электродов, когда сваривается нижняя сторона стального листа, на переднем электроде в направлении, в котором идет сваривание (далее называется передним электродом), предпочтительно используется проволока с диаметром 3,2 мм или больше и сварочное напряжение составляет предпочтительно 33 В или больше. Напротив, когда сваривается верхняя сторона стального листа, на первом электроде предпочтительно используется проволока с диаметром 3,2 мм или меньше и сварочное напряжение составляет предпочтительно 33 В или меньше. Проводя сваривание с наладкой первого электрода таким образом, проще отрегулировать углы наклона краевой линии 4 плавления нижней стороны и краевой линии 5 плавления верхней стороны. В результате достигается простота регулировки углов θ1 и θ2, чтобы они находились в указанных выше диапазонах.

Следует обратить внимание на то, что в качестве проволоки может быть использована широко используемая для обычной дуговой сварки проволока, может быть использована также порошковая проволока, и тому подобное.

Способ дуговой сварки под флюсом согласно настоящему изобретению можно также удобно использовать для сварочного формования стального трубопровода или трубы (двусторонняя сварка поверхностей внешней и внутренней сторон) для труб большого диаметра, таких, как изготовляемые в процессе UOE стальные трубопроводы или трубы, спиральные стальные трубопроводы или трубы, или стальные трубопроводы или трубы из прокатного листового материала.

Следует отметить, что у UOE стального трубопровода или трубы края стальных листов, отштампованных до U-образной формы, соединяются встык, чтобы принять O-образную форму, а после сваривания поверхностей внутренней стороны и внешней стороны стальной трубопровод или труба расширяется до необходимого диаметра.

Поскольку сварка для формирования таких стальных трубопроводов или труб происходит обычно в последовательности от внутренней стороны к внешней стороне, внутренняя сторона и внешняя сторона относятся соответственно к нижней стороне и верхней стороне в настоящем изобретении.

Примеры

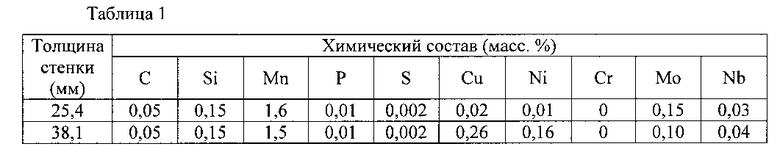

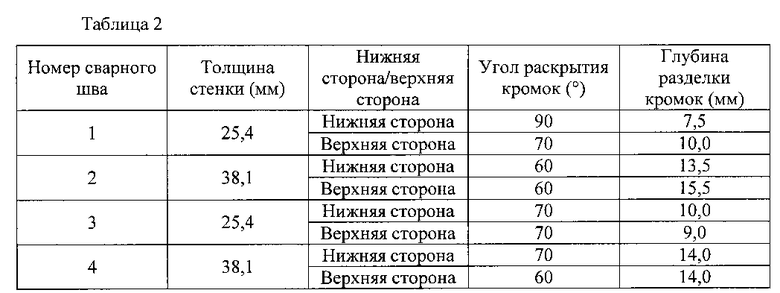

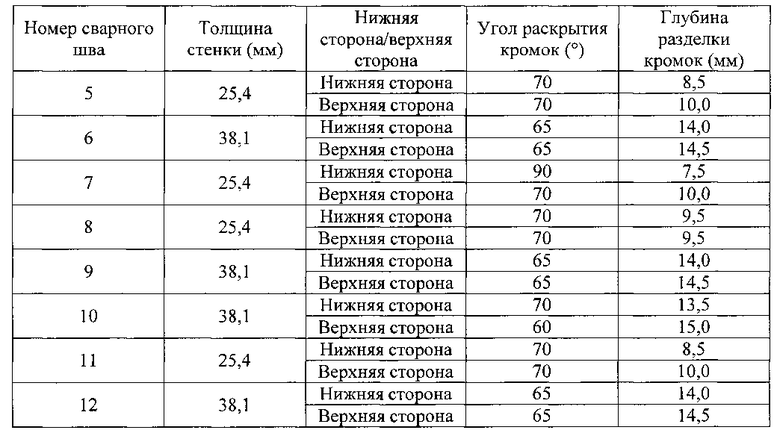

После выполнения разделки кромок стыка в показанной на фиг. 2 форме двух типов стальных листов (толщина стенки t составляет 25,4 мм, 38,1 мм), имеющих состав, приведенный в табл. 1, была осуществлена дуговая сварка под флюсом (однократный проход) нижней стороны, а затем была осуществлена дуговая сварка под флюсом (однократный проход) верхней стороны.

В таблице 2 представлена форма разделки кромок в стальном листе 1. В таблице 2 углом раскрытия кромок на нижней стороне является угол β (°), а углом раскрытия кромок на верхней стороне является угол α (°), показанные на фиг. 2. Кроме того, в таблице 2 глубиной разделки кромок на нижней стороне является V (мм), а глубиной разделки кромок на верхней стороне является U (мм), показанные на фиг. 2.

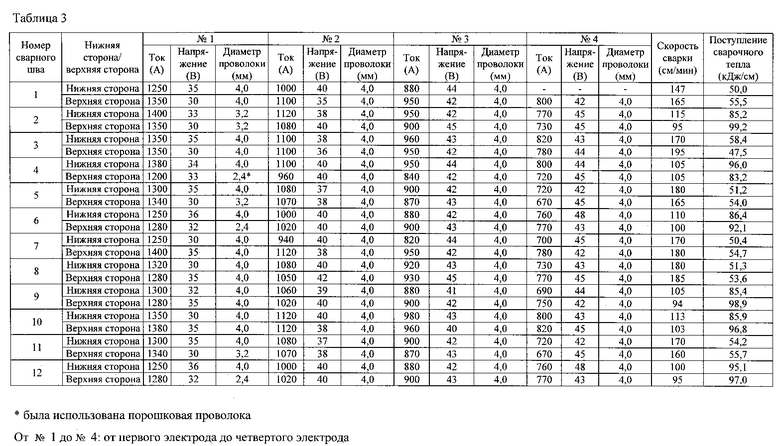

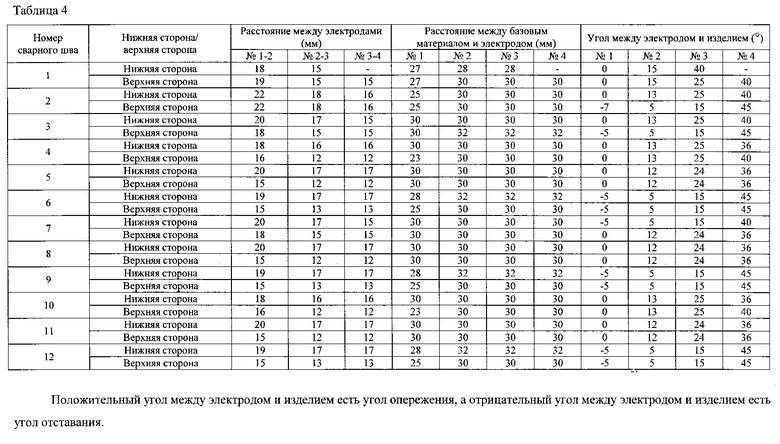

Условия для дуговой сварки под флюсом указаны в таблицах 3 и 4. Как показано в таблице 3, сварка была осуществлена 3 электродами (однократный проход) лишь на нижней стороне в сварочном шве номер 1, а во всех других случаях сварка была осуществлена четырьмя электродами (однократный проход). Для каждого тока, указанного в таблице 3, был использован постоянный ток для первого электрода и переменный ток для второго и последующих электродов.

Указанное в таблице 4 расстояние между электродами является интервалом (мм) между верхушками проволоки на поверхности стального листа 1 (нижняя сторона или верхняя сторона). Расстояние между базовым материалом и электродом является интервалом (мм) между поверхностью стального листа 1 (нижняя сторона или верхняя сторона) и нижней стороной контактной верхушки. Электродный угол является углом между проволокой и линией, перпендикулярной к стальному листу. Угол опережения (°) указан как положительный, а угол отставания (°) - как отрицательный.

При этом угол опережения является углом между проволокой и линией, перпендикулярной к стальному листу, когда проволока наклонена так, что верхушка проволоки расположена дальше вперед, чем горелка в направлении, в котором идет сварка, а угол отставания является углом между проволокой и линий, перпендикулярной к стальному листу, когда проволока наклонена так, что верхушка проволоки расположена дальше назад, чем горелка в направлении, в котором идет сварка.

Сварка была осуществлена при этих условиях (номера сварных швов 1-12), и для каждого номера сварного шва было создано по 5 сварных соединений. Далее, образцы для испытания на ударную вязкость по Шарпи и макрообразцы поперечного сечения были отобраны из области 13, показанной на фиг. 3.

В качестве образцов для испытания на ударную вязкость по Шарпи из каждого сварного соединения было отобрано по 20 образцов как образцов номера 4, заданных в JIS Z 3111 (т.е. 100 образцов на каждый номер сварного шва). Образцы для испытания на ударную вязкость по Шарпи отбирались так, чтобы выемка была параллельной направлению толщины стенки стального листа и так, чтобы грань, включающая точку 6 (грань, параллельная поверхности стального листа 1), была в центре в направлении толщины стенки образца. Место выборки было выбрано так, чтобы отношение металла сварного шва и подвергшейся воздействию тепла сварной зоны на дне выемки было равно 50%.

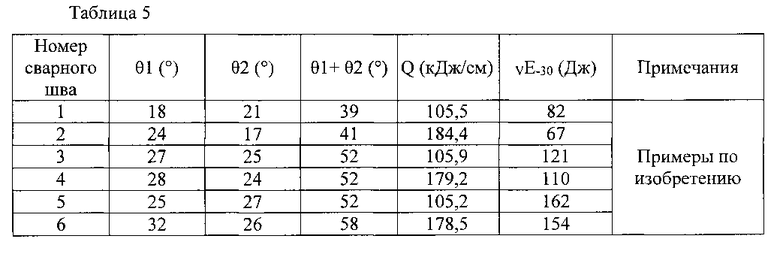

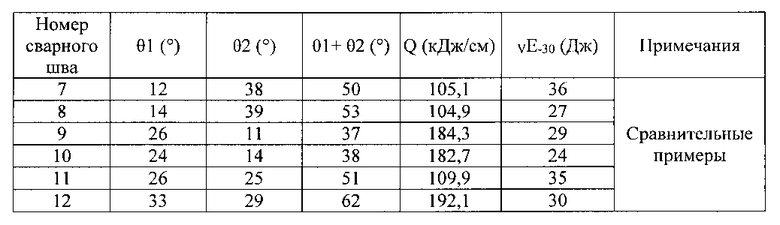

Испытание на ударную вязкость по Шарпи было осуществлено в соответствии с JIS Z 2242 (температура испытания: - 30°C), и была измерена абсорбированная энергия vE-30 (Дж).

Полученные результаты представлены в таблице 5. Абсорбированная энергия vE-30 в таблице 5 является наименьшей величиной среди измеренных величин, зарегистрированных в испытании на ударную вязкость по Шарпи 100 и тестированных на ударную вязкость по Шарпи для каждого номера сварного образца.

Следует отметить, что когда эта величина составляет 56 Дж или больше, можно считать, что в подвергшейся воздействию тепла сварной зоне надежно обеспечена отличная вязкость.

Что касается макрообразцов поперечного сечения, из каждого сварного соединения были взяты 3 образца (т.е. 15 образцов на каждый номер сварного шва). Таблица 5 представляет результаты по измеренным углам θ1 (°) и θ2 (°) для каждого макрообразца поперечного сечения. Углы θ1 (°) и θ2 (°) в таблице 5 являются средними величинами из 15 образцов, измеренных для каждого номера сварного шва.

Номера 1-6 сварных швов, приведенные в таблице 5, являются примерами по изобретению. Среди них сварные швы с номерами 1 и 2 являются примерами, для которых θ1 соответствует выражению (1), θ2 соответствует выражению (2), а общее поступление тепла Q от сварочного тепла нижней стороны и сварочного тепла верхней стороны соответствует выражению (3). Для сварных швов с номерами 1 и 2 была устойчиво получена превосходная вязкость.

Сварные швы с номерами 3 и 4 являются примерами, для которых θ1 соответствует выражению (1), θ2 соответствует выражению (2), общее поступление тепла Q от сварочного тепла нижней стороны и сварочного тепла верхней стороны соответствует выражение (3), а θ1+θ2 соответствует выражению (4). Для номеров 3 и 4 была получена увеличенная вязкость сварных швов по сравнению с номерами 1 и 2.

Кроме того, сварные швы с номерами 5 и 6 являются примерами, для которых θ1 соответствует выражению (1), θ2 соответствует выражению (2), общее поступление тепла Q от сварочного тепла нижней стороны и сварочного тепла верхней стороны соответствует выражению (3), θ1+θ2 соответствует выражению (4), а поступление сварочного тепла верхней стороны больше, чем поступление сварочного тепла нижней стороны. Еще лучшая вязкость, чем в сварных швах с номерами 3 и 4 была получена для сварных швов с номерами 5 и 6.

С другой стороны, сварные швы с номерами 7 и 8 являются сравнительными образцами, для которых θ1 меньше 15°, и поэтому отличная вязкость в подвергшейся воздействию тепла сварной зоне устойчиво обеспечена не была.

В сварных швах с номерами 9 и 10 θ2 меньше 15°, поэтому отличная вязкость в подвергшейся воздействию тепла сварной зоне устойчиво обеспечена не была.

Кроме того, в сварных швах с номерами 11 и 12 общее поступление тепла Q было слишком большим, поэтому отличная вязкость в подвергшейся воздействию тепла сварной зоне устойчиво обеспечена не была.

Список ссылочных обозначений

1 - Стальной лист

2 - Металл сварного шва нижней стороны

3 - Металл сварного шва верхней стороны

4 - Краевая линия плавления нижней стороны

5 - Краевая линия плавления верхней стороны

6 - Точка пересечения линий сплавления металла шва нижней и верхней сторон стального листа

7 - Первая параллельная линия

8 - Первая точка пересечения

9 - Краевая линия верхней стороны

10 - Вторая параллельная линия

11 - Вторая точка пересечения

12 - Краевая линия нижней стороны

13 - Место отбора образцов

Изобретение может быть использовано при получении сварного стыкового соединения стальных листов путем дуговой сварки под флюсом. Осуществляют сварку верхней стороны стальных листов после сварки нижней их стороны с образованием сварного шва, поперечное сечение которого характеризуется заданными параметрами с учетом угла наклона линии сплавления. Количество подводимого сварочного тепла при осуществлении сварки выбирают с учетом толщины стенки стального листа, при этом Q≤1,3×t1,37, где Q, кДж/см, - общее поступление тепла с учетом сварочного тепла нижней стороны и сварочного тепла верхней стороны стального листа, а t - толщина стального листа. Способ обеспечивает стабильно высокую вязкость сварной зоны, подвергшейся воздействию нагрева в процессе сварки. 2 н. и 7 з.п. ф-лы, 3 ил., 5 табл.

1. Способ дуговой сварки под флюсом стальных листов встык, включающий получение сварного соединения путем осуществления сварки с верхней стороны стальных листов после осуществления сварки с их нижней стороны с образованием сварного шва, поперечное сечение которого характеризуется следующими параметрами:

θ1≥15, где θ1, град, - угол между краевой линией верхней стороны стального листа и линией, перпендикулярной первой параллельной линии, при этом упомянутая краевая линия верхней стороны соединяет точку пересечения линий сплавления металла шва нижней стороны и верхней стороны стального листа с первой точкой пересечения первой параллельной линии с линией сплавления металла шва верхней стороны стального листа, а первая параллельная линия проходит на расстоянии 5 мм от упомянутой точки пересечения линий сплавления нижней стороны и верхней стороны стального листа в направлении верхней поверхности стального листа и является ей параллельной,

θ2≥15, где θ2, град, - угол между краевой линией нижней стороны стального листа и линией, перпендикулярной второй параллельной линии, при этом упомянутая краевая линия нижней стороны соединяет точку пересечения линий сплавления металла шва нижней стороны и верхней стороны стального листа со второй точкой пересечения второй параллельной линии с линией сплавления металла шва нижней стороны стального листа, а вторая параллельная линия проходит на расстоянии 5 мм от упомянутой точки пересечения линий сплавления нижней стороны и верхней стороны стального листа в направлении нижней поверхности стального листа и является ей параллельной,

количество подводимого сварочного тепла при осуществлении сварки выбирают с учетом толщины стенки стального листа, при этом Q≤1,3×t1,37, где Q, кДж/см, - общее поступление тепла с учетом сварочного тепла нижней стороны и сварочного тепла верхней стороны стального листа, а t, мм, - толщина стенки стального листа.

2. Способ по п. 1, в котором θ1+θ2≥50.

3. Способ по п. 1, в котором количество подводимого сварочного тепла к верхней стороне стального листа больше, чем количество подводимого сварочного тепла к нижней стороне стального листа.

4. Способ по п. 2, в котором количество подводимого сварочного тепла к верхней стороне стального листа больше, чем поступление сварочного тепла к нижней стороне стального листа.

5. Способ по п. 1, в котором осуществляют сварку нижней стороны и сварку верхней стороны стального листа тремя или большим количеством электродов за один проход.

6. Способ по п. 2, в котором осуществляют сварку нижней стороны и сварку верхней стороны стального листа тремя или большим количеством электродов за один проход.

7. Способ по п. 3, в котором осуществляют сварку нижней стороны и сварку верхней стороны стального листа тремя или большим количеством электродов за один проход.

8. Способ по п. 4, в котором осуществляют сварку нижней стороны и сварку верхней стороны стального листа тремя или большим количеством электродов за один проход.

9. Сварное соединение, полученное способом дуговой сварки по любому из пп. 1-8.

| WO 2010137186 A1, 02.12.2010 | |||

| JP 2010221297 А, 07.10.2010 | |||

| СПОСОБ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ ПОСРЕДСТВОМ ЭЛЕКТРОДУГОВОЙ СВАРКИ ПЛАВЛЕНИЕМ | 1995 |

|

RU2136464C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ СТАЛИ ТИПА АК | 1996 |

|

RU2089363C1 |

| Способ дуговой сварки плавящимся электродом | 1978 |

|

SU1459849A1 |

Авторы

Даты

2016-11-10—Публикация

2013-05-24—Подача