Изобретение относится к производству стального проката и может быть использовано при изготовлении низкоуглеродистой полосовой стали.

Целью изобретения является повышение качества холоднокатаной стали путем снижения пленообразования.

Согласно предлагаемому способу кристаллизацию слитков ст.08Ю ведут 30-40 мин, затем их нагревают перед прокаткой в течение 5-6 ч при 1290- 1310°С с последующим нагревом слябов при 1240-1260°С, после чего обжимают в окалиноломателе со степенью деформации 4-5%.

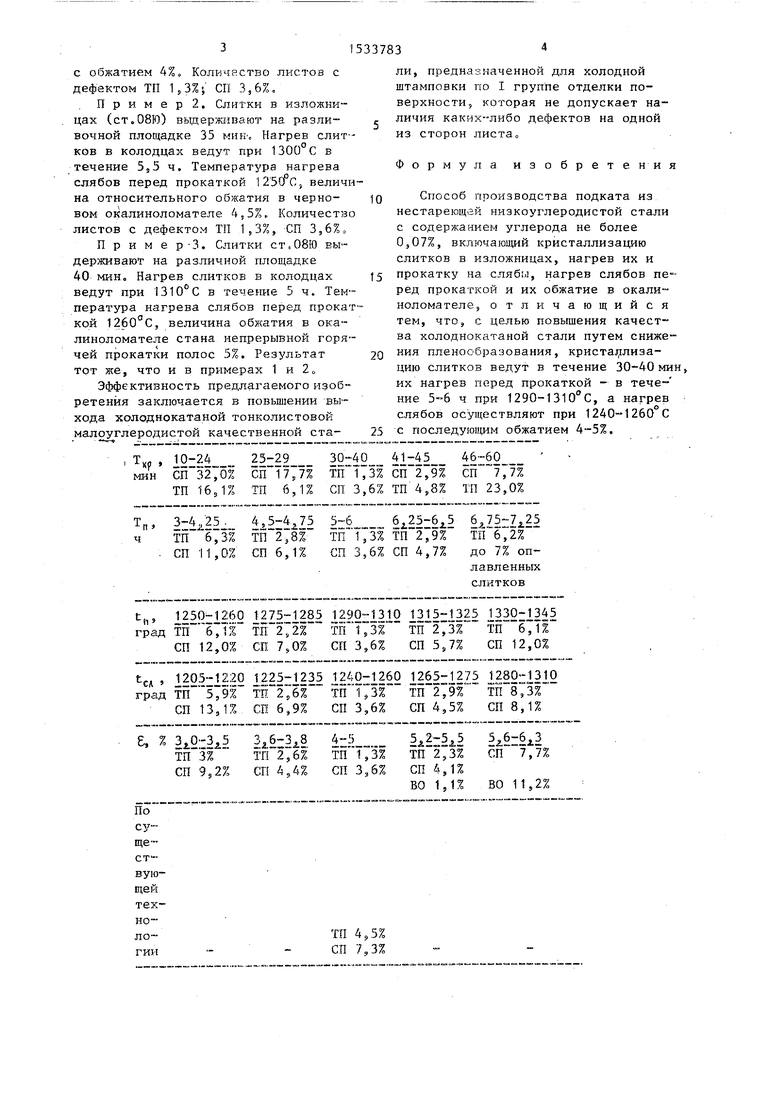

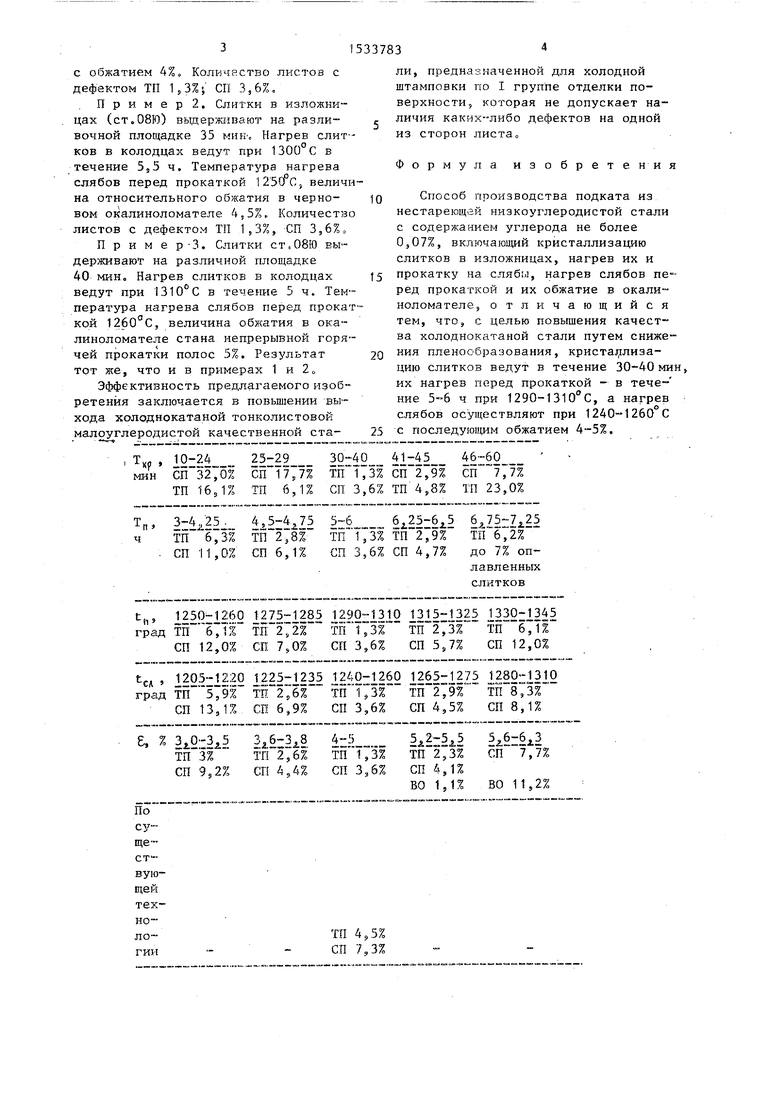

Результаты опытной проверки предлагаемого способа в сравнении с известным представлены в таблице (в числителе - пределы апробированных величин факторов, в знаменателе - относительное количество дефектных холоднокатаных листов: СП - светлые полосы, ТП - темные полосы, ВО -вкатанная окалина).

Из таблицы следует, что при производстве холоднокатаной ст.08Ю по предлагаемой технологии выход годных листов с пленами составляет 4,9%, а по известной технологии 11,8%.

Пример 1. Слитки ст.08Ю после разливки в изложнице выдерживают на разливочной площадке 30 мин. Затем слитки нагревают в колодцах перед слябингом 6 ч при 1290°С. Нагрев слябов перед прокаткой на непрерывном стане горячей прокатки ведут при 1240°С, после чего их пропускают черз черновой окалиноломатель стана

СЛ

СО

оо j

00 ОЭ

с обжатием 4%. Количество листов с дефектом ТП 1,3%; СП 3,6%.

Пример 2. Слитки в изложницах (ст.08Ю) выдерживают на разливочной площадке 35 мин. Нагрев слитков в колодцах ведут при 1300°С в течение 5,5 ч. Температура нагрева слябов перед прокаткой 125Г/С, величина относительного обжатия в черновом окалиноломателе 4,5%. Количество листов с дефектом ТП 1,3%, СП 3,6%0

Пример 3. Слитки ст.08Ю выдерживают на различной площадке 40 мин. Нагрев слитков в колодцах ведут при 1310°С в течение 5 ч. Температура нагрева слябов перед прокаткой 1260°С, величина обжатия в окалиноломателе стана непрерывной горячей прокатки полос 5%. Результат тот же, что и в примерах 1 и 2t

Эффективность предлагаемого изобретения заключается в повышении выхода холоднокатаной тонколистовой малоуглеродистой качественной стали, предка «нлченнои для холодной штамповки по I группе отделки поверхности, которая не допускает на- личия каких-либо дефектов на одной из сторон листа.

Формула изобретения

Способ пппиэводства подката из нестареющий низкоуглеродистой стали с содержанием углерода не более 0,07%, включающий кристаллизацию слитков в изложницах, нагрев их и

прокатку на пябм, нагрев слябов перед прокаткой и их обжатие в окали- ноломатело, отличающийся тем, что, с целью повышения качества холоднокатаной стали путем снижения пленог г.ра зования , кристаллизацию слитков ведут в течение 30-40 мин, их нагрев перед прокаткой - в тече- ние 5-6 ч при 1290-1310°С, а нагрев слябов осуществляют при 1240-1260 С

с последующим обжатием 4-5%,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства нестареющей раскисленной алюминием малоуглеродистой холоднокатаной листовой стали | 1983 |

|

SU1068184A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ЛИСТОВОЙ СТАЛИ | 2005 |

|

RU2288283C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПОДКАТА СТАЛЬНОЙ ПОЛОСЫ ТОЛЩИНОЙ 1,8-2,0 мм ДЛЯ ЭМАЛИРОВАНИЯ | 2009 |

|

RU2392335C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 1998 |

|

RU2125102C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ | 2004 |

|

RU2255988C1 |

| Способ производства холоднокатаной низкоуглеродистой листовой стали | 1986 |

|

SU1384350A1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЙ ГОРЯЧЕКАТАНОЙ ЛИСТОВОЙ СТАЛИ | 2012 |

|

RU2493923C1 |

| Интенсификатор кипения для обработки стали | 1980 |

|

SU908485A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА | 2008 |

|

RU2361933C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОС ХОЛОДНОКАТАНОГО ЛИСТОВОГО ПРОКАТА ДЛЯ ЭМАЛИРОВАНИЯ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ТИПА 08, ЛЕГИРОВАННОЙ ФОСФОРОМ (0,04 - 0,10 МАС.%) И АЛЮМИНИЕМ (0,02 - 0,08 МАС.%) | 1992 |

|

RU2010634C1 |

Изобретение относится к производству стального проката и может быть использовано при изготовлении низкоуглеродистой полосовой стали. Цель изобретения - повышение качества холоднокатаной стали за счет снижения пленообразования. Способ включает кристаллизацию слитков в изложницах, нагрев слитков и их прокатку на слябы, нагрев слябов перед прокаткой и регламентированное обжатие в окалиноломателе непрерывного стана горячей прокатки. 1 табл.

град ТП 6,1% ТП 2,2% ТП 1,3% ТП 2,3% ТП 6,1% СП 12,0% СП 7,0% СП 3,6% СП 5,7% СП 12,0%

| Приспособление для записи звуковых явлений на светочувствительной поверхности | 1919 |

|

SU101A1 |

| - Магнитогорск, 1983, с.7-13 | |||

Авторы

Даты

1990-01-07—Публикация

1988-02-01—Подача