Изобретение относится к черной металлургии, в частности к производству листового проката из качественных конструкционных сталей, и совершенствует процесс получения требуемой концентрации азота в сталях типа 08Ю. Это изобретение можно использовать при производстве стали, предназначенной для изготовления эмалированных изделий, автомобильного листа высоких категорий вытяжки, а также высокопрочной стали для автомобилестроения, упрочнение которой предусматривает легирование азотом, в сочетании с другими упрочняющими элементами.

Известен способ выплавки стали в конверторе, включающий продувку расплава кислородом и одновременную подачу азота снизу и сверху выше уровня металла в соотношении расходов сверху и снизу (1-50):1 при общем расходе 1-5нм3/т стали.

Способ направлен на повышение содержания азота и снижение себестоимости стали (Патент РФ №1323572, С 21 С 5/28, 5/30, опубл. Бюл. №26, 15.07.1987 г.)

Этот способ позволяет получать требуемую концентрацию азота в высоколегированных сталях типа 17Г2Ф в пределах 0,038-0,041%. При помощи этого способа нельзя получить содержание азота в пределах 0,01% и ниже. С другой стороны, при использовании дополнительной подачи азота в полость конвертора происходят дополнительные потери тепла металлом, что приводит к перерасходу жидкого чугуна и необходимости дополнительного переокисления стали.

Известен способ производства стали, включающий выплавку металла в плавильном агрегате, его раскисление, легирование азотом, разливку и последующую прокатку. При этом в жидкий металл вводят элементы, сродство которых к азоту больше, чем у железа, жидкий металл насыщают азотом до концентрации, обеспечивающей необходимую степень его легирования и выделение азота в газообразную фазу при кристаллизации металла в количестве, достаточном для компенсации усадки металла. Повышение содержания азота производится, в частности, путем использования азотосодержащих материалов (азотированные ферросплавы). В жидкий металл вводят материалы, содержащие Cr, Mn, Mo, Al, Y, Nb, Ti, Zr или их сочетание в количествах, обеспечивающих увеличение растворимости азота в жидком расплаве и полное связывание азота в нитриды и карбонитриды, при кристаллизации металла (Патент РФ №2172349, С 21 С 7/00, 5/28, опубл. Бюл. №23, 20.08.2001 г.)

При помощи этого способа можно повысить содержание азота в химическом составе стали за счет легирования стали элементами, сродство которых к азоту больше, чем у железа. Металл насыщают азотом из атмосферы плавильного агрегата, и/или продувкой металла азотосодержащими газами в процессе выплавки, и/или присадкой азотосодержащих материалов. Таким образом, при насыщении азотом с помощью присадок азотосодержащих материалов происходит повышение содержания элементами носителями азота, что нельзя применить для нелегированных низкоуглеродистых сталей типа 08Ю. Этот способ применим при разливке металла в расширенные к низу изложницы для высоколегированных сталей типа 09-12Г2С, в которых требуется содержание азота 0,025% и выше.

С повышением содержания азота за счет атмосферы плавильного агрегата, а также при продувке металла во время выплавки азотосодержащими газами, происходят дополнительные теплопотери, увеличение расхода жидкого чугуна и переокисление стали, а использование присадок азотосодержащих материалов возможно только для более высокого уровня легирования.

Наиболее близким аналогом настоящего изобретения является способ производства низкоуглеродистой листовой стали для глубокой вытяжки, который осуществляется следующим образом. В конверторе или мартеновской печи выплавляют сталь типа 08Ю и определяют в ней содержание серы. Исходя из содержания серы в расплаве во время выплавки, рассчитывают необходимое содержание марганца и углерода по приведенным зависимостям:

Mn=от 0,14 до 0,18-1,72S, %,

С=от 0,14 до 0,16-0,5Mn, %,

где S - содержание серы в химическом составе стали, в %, для категории вытяжки ВОСВ

- 0,006≤S≤0,025.

После чего сталь легируют до требуемого содержания в ней марганца и углерода и разливают на машинах непрерывного литья заготовок (МНЛЗ). Изготовленные слябы направляют на стан горячей прокатки с целью получения листового подката для стана холодной прокатки. Получение горячекатаного подката осуществляют по известным режимам: температура конца прокатки 860-920°С, температура смотки горячекатаных полос в зависимости от способа осуществления рекристаллизационного отжига выполняется в пределах 550-780°С. В дальнейшем горячекатаные рулоны подвергают охлаждению, травлению, холодной прокатке с суммарной степенью обжатия 70-75% и рекристаллизационному отжигу (Патент РФ №2031962, С 21 С 5/28, C 21 D 9/48, опубл. Бюл. №9, 27.09.1995 г. - описание).

При использовании известного способа, взятого в качестве прототипа, достигается повышение выхода годного готового проката категории вытяжки ВОСВ. При этом содержание азота в химическом составе стали не контролируется и содержание азота снижается до уровня 0,001-0,005%. При содержании азота ≤0,005% во время горячей прокатки создаются условия для образования в структуре металла анормального зерна феррита и разнозернистости до 4-х и более номеров, при этом комплекс механических свойств в готовом прокате будет соответствовать наивысшей категории вытяжки ВОСВ, согласно ГОСТ 9045.

Наличие анормальных зерен в подкате носит наследственный характер, в холоднокатаном прокате повторяются все дефекты и несовершенства структуры, полученной во время горячей прокатки (разнозернистость свыше 2-х смежных номеров феррита и наличие аномальных зерен 1-5 номеров) [1. В.А.Пилюшенко, А.И.Яценко и др. «Структура и свойства автолистовой стали». М.: Металлургия, 1966 г., стр.115].

В результате такое состояние структуры при штамповке изделий приводит к образованию на поверхности деталей дефекта «апельсиновая корка» и разрушению заготовок. Металл, имеющий высокие механические свойства, соответствующие категории вытяжки ВОСВ, штампуется у потребителя с выходом годного 1-го сорта не более 50%, 2-го сорта - 30% и окончательным браком до 20%.

Таким образом, при использовании известного способа, в стремлении уменьшить содержание углерода и марганца в химическом составе низкоуглеродистых сталей снижают и содержание азота, в результате чего происходит разупрочнение твердого раствора, и во время горячей прокатки сталей с пониженным содержанием азота возникают условия образования крупного зерна феррита и разнозернистости.

Азот до содержания 0,01% не оказывает влияния на уровень механических свойств, но сильно влияет на образование зеренной структуры холоднокатаного проката, от которой зависят ее потребительские свойства (штампуемость), по следующим причинам:

а) за счет упрочнения твердого раствора;

б) за счет упрочнения структуры выделениями нитрида железа (алюминия);

в) за счет измельчения зерен ферритной основы во время горячей прокатки [1].

Задача, решаемая изобретением, заключается в повышении качества холоднокатаного проката, путем получения микроструктуры готового проката без дефектов. Устранение дефектов микроструктуры (крупного зерна феррита крупнее пятого номера и разнозернистости) происходит за счет повышения содержания азота в заданных пределах, необходимых для дисперсионного упрочнения азотом твердого раствора, а также зеренной структуры его соединениями, чтобы обеспечить благоприятные условия деформации в двухфазной области при горячей прокатке.

Долю азота устанавливают в зависимости от требований, предъявляемых к механическим свойствам холоднокатаного проката. В результате обработки статистических данных установлено, что для сталей типа 08Ю категории вытяжки ОСВ и ВОСВ, а также сталей для эмалирования, оптимальное содержание азота составляет 0,006-0,010%.

Для некоторых высокопрочных сталей типа 09Г2С рекомендуется содержание азота не ниже 0,035%. Для рефосфорированных сталей повышенной прочности класса 24-28 требуемый уровень содержания азота составляет 0,003-0,007%.

Технический результат изобретения состоит в регулировании содержания азота во время выплавки низкоуглеродистой листовой стали, что приводит к устранению дефектов микроструктуры.

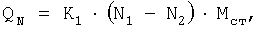

Указанный технический результат достигается тем, что в способе производства низкоуглеродистой листовой стали, включающем выплавку и разливку металла, горячую и холодную его прокатку, отжиг, согласно изобретению при разливке металла производят доводку до требуемого содержания азота в готовой стали путем подачи его в защищенную от атмосферы воздуха струю жидкого металла с расходом, определяемым следующим соотношением:

где: QN - требуемый расход азота м3/мин, или л/мин,

N1 - требуемое содержание азота в готовой стали в %,

N2 - содержание азота в стали перед началом подачи его в струю металла в %,

Mст - массовая скорость разливки стали, т жидкой стали/мин,

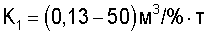

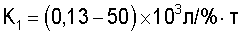

K1 - эмпирический коэффициент, учитывающий гидродинамику взаимодействия струи азота и струи металла, а также физико-химические особенности взаимодействия газообразного азота со струей жидкой стали в пределах:

жидкой стали, или

жидкой стали, или

жидкой стали

жидкой стали

Во время разливки стали азот вводят в струю жидкого металла путем подачи его в защитное устройство, например в трубу, что позволяет регулировать содержание азота в готовой стали в узких заданных пределах, в интервале содержания азота ниже уровня 0,01%.

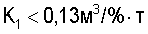

При  жидкой стали - насыщение металла азотом проходит не стабильно и не обеспечивает требуемый уровень содержания азота в готовой стали. При этом из-за низкого давления в защитном устройстве (трубе) возможно поступление воздуха из атмосферы, что приводит к вторичному окислению металла, а как результат - к загрязнению неметаллическими включениями и повышенному уровню сталеплавильных дефектов в готовом прокате.

жидкой стали - насыщение металла азотом проходит не стабильно и не обеспечивает требуемый уровень содержания азота в готовой стали. При этом из-за низкого давления в защитном устройстве (трубе) возможно поступление воздуха из атмосферы, что приводит к вторичному окислению металла, а как результат - к загрязнению неметаллическими включениями и повышенному уровню сталеплавильных дефектов в готовом прокате.

При  жидкой стали - происходит сильное разбрызгивание струи металла и взаимодействие ее с огнеупорами, которое приводит к их повышенному износу, а также к загрязнению металла неметаллическими включениями, состоящими из разрушенных огнеупоров. В результате повышается количество дефектов в готовом прокате.

жидкой стали - происходит сильное разбрызгивание струи металла и взаимодействие ее с огнеупорами, которое приводит к их повышенному износу, а также к загрязнению металла неметаллическими включениями, состоящими из разрушенных огнеупоров. В результате повышается количество дефектов в готовом прокате.

Примеры реализации способа.

Предлагаемый способ производства низкоуглеродистой листовой стали, с различным содержанием азота, осуществляли в промышленных условиях на пяти плавках следующим образом. Сталь типа 08Ю выплавляли в конверторе и разливали на машинах непрерывного литья заготовок. Во время выплавки в ней определяли содержание азота. Исходя из содержания азота во время выплавки, производили доводку до требуемого содержания в готовой стали. Доводку производили во время разливки стали путем подачи азота в защитную трубу, между сталеразливочным ковшом и промежуточным ковшом, с расходом по заявленному соотношению:

Изготовленные слябы направляли на стан горячей прокатки с целью получения листового подката для стана холодной прокатки. Получение горячекатаного подката осуществляли по следующим режимам: температура конца прокатки 840-900°С; температуру смотки, в зависимости от требований по механическим свойствам к холоднокатаному прокату, выполняли в пределах 530-780°С. В дальнейшем горячекатаные рулоны подвергали охлаждению, травлению, холодной прокатке с суммарной степенью обжатия 70-85% и рекристаллизационному отжигу.

В табл.1 приведены параметры способа регулирования и получения требуемого содержания азота во время разливки стали.

Параметры способа регулирования и получения содержания азота готовой стали

л/мин*

Сталь с низким содержанием азота 0,004% (плавка 1) получена при обработке струи металла азотом, при этом требуемый расход не соответствовал заявленному соотношению. Плавка 5 производилась со значением эмпирического коэффициента, превышающего пределы зависимости.

Полное металлографическое исследование подката и холоднокатаного проката, с анализом механических свойств, проведено на трех плавках: плавки 1, 2, 4.

Режимы горячей прокатки, а также содержание азота и углерода в химическом составе стали 3-х плавок, представлены в табл.2. Схема прокатки холодной прокатки всех плавок одинакова: 2,75→0,8 мм.

Режимы горячей прокатки и характеристики микроструктуры опытных плавок.

Ткп

Сравнение режимов горячей прокатки позволяет сделать вывод, что плавки прокатывались при одинаковых условиях, однако температурный перепад конца прокатки в плавке с азотом 0,009%, находился в более широком интервале. Несмотря на это, структуры подката с высоким содержанием азота 0,007% - 0,009% без дефектов, а в подкате с азотом 0,004% имеет место аномальное зерно 1-го номера, разнозернистость достигает 8 номеров.

Наследственность структуры подката передается холоднокатаному прокату, что подтверждается данными по структуре и свойствам холоднокатаного проката, приведенными в таблице 3.

Механические свойства и характеристики микроструктуры готового проката, изготовленного из опытных плавок.

Из данных табл.3 вытекает, что механические свойства холоднокатаного проката с содержанием азота 0,004% соответствуют категории вытяжки ВОСВ согласно ГОСТ 9045, но в структуре металла имеют место дефекты в виде аномального зерна феррита третьего номера и разнозернистость в пределах шести номеров.

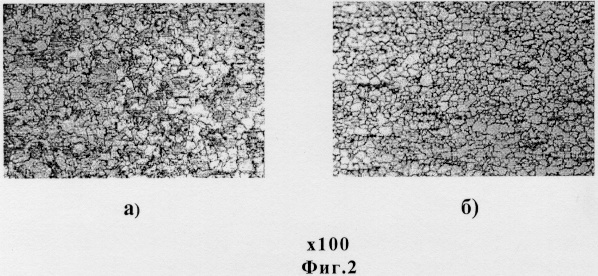

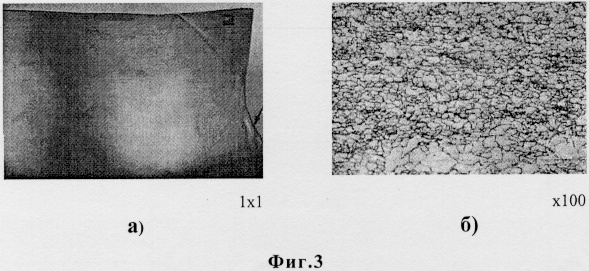

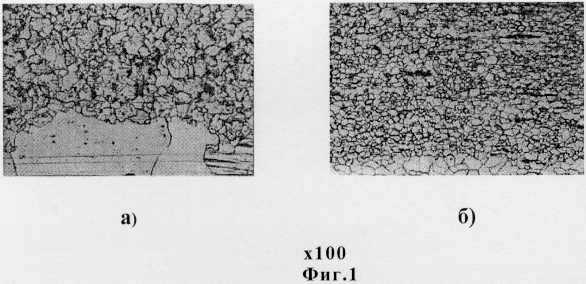

Результаты металлографических исследований иллюстрируются на фиг.1-3.

На фиг.1-2 представлены структуры подката и холоднокатаного проката с различным содержанием азота в химическом составе стали. Из приведенной структуры на фиг.1а видно, что в структуре подката с содержанием азота 0,004% (плавка 1) просматривается крупное зерно феррита номер 1, а разнозернистость достигает 8 номеров. Так как дефекты подката носят наследственный характер, соответственно в холоднокатаном прокате (фиг.1б) максимальный размер зерна феррита соответствует номеру 3, а разнозернистость - 6 номерам.

На фиг.2а, б изображены структуры подката и холоднокатаного проката стали с содержанием азота 0,009% (плавка 4). Структуры стали как в подкате (фиг.2а), так и в холоднокатаном прокате (фиг.2б) не имеют дефектов, зерно феррита равномерное 7-8 номера, а разнозернистость в обоих случаях не превышает двух номеров.

На фиг.3а представлен фрагмент брака «апельсиновая корка», полученного при штамповке сантехнических ванн из холоднокатаного проката толщиной 1,5 мм, с содержанием азота в химическом составе стали 0,004% (плавка 1). В структуре аномальное зерно феррита достигло размера 3-го номера (фиг.3б). При переработке этой партии металла имели место разрывы заготовок, а окончательный брак составил 20%, при этом значения всего комплекса механических свойств соответствовало категории вытяжки ВОСВ согласно ГОСТ 9045.

Переработка готового проката с содержанием азота 0,009% для тех же изделий прошла без замечаний, выход годного I сорта достиг 99%.

Таким образом, при помощи предлагаемого способа можно получать необходимые для каждого случая пределы содержания азота в химическом составе стали, в требуемом узком интервале. В сталях, изготовленных по предложенному способу, за счет упрочнения твердого раствора путем получения требуемой концентрации азота, исключаются при горячей прокатке условия образования дефектов структуры.

При использовании предлагаемого способа происходит повышение качества холоднокатаного проката при штамповке за счет получения микроструктуры без дефектов, которая обеспечивает комплекс свойств, необходимых для штампуемости.

Разнозернистость зерен феррита при этом не более двух номеров, согласно ГОСТ 5639. Холоднокатаный прокат, имеющий равномерную структуру, штампуется без брака. Выход годного изделий 1-го сорта при штамповке составляет 99%.

Использование предлагаемого способа производства низкоуглеродистой листовой стали позволило повысить качество холоднокатаного проката путем стабилизации структуры, в результате чего при переработке у потребителя выход годного I сорта повысился до 99%. При штамповке была решена проблема с браком «апельсиновая корка».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ЛИСТОВОЙ СТАЛИ | 2005 |

|

RU2288281C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПОДКАТА НА НЕПРЕРЫВНОМ ШИРОКОПОЛОСНОМ СТАНЕ С ДВУМЯ ГРУППАМИ МОТАЛОК | 2006 |

|

RU2343018C2 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ШТАМПОВКИ И ПОСЛЕДУЮЩЕГО ЭМАЛИРОВАНИЯ | 2010 |

|

RU2424328C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС НИЗКОЛЕГИРОВАННОЙ СТАЛИ КЛАССА ПРОЧНОСТИ 260 | 2010 |

|

RU2432404C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕПРЕРЫВНО ОТОЖЖЕННОГО НЕСТАРЕЮЩЕГО ХОЛОДНОКАТАНОГО ПРОКАТА УЛЬТРА ГЛУБОКОЙ ВЫТЯЖКИ | 2015 |

|

RU2604081C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОСОВОГО ПРОКАТА ИЗ СВЕРХНИЗКОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ПОСЛЕДУЮЩЕЙ ШТАМПОВКИ | 2002 |

|

RU2212456C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС НИЗКОЛЕГИРОВАННОЙ СТАЛИ КЛАССА ПРОЧНОСТИ 220 | 2011 |

|

RU2452778C1 |

| РУЛОННЫЙ ПРОКАТ ИЗ ХОЛОДНОКАТАНОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2023 |

|

RU2821636C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ДЛЯ ХОЛОДНОЙ ВЫРУБКИ | 2012 |

|

RU2479643C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2004 |

|

RU2281338C2 |

Изобретение относится к области металлургии, в частности к производству стали, предназначенной для изготовления эмалированных изделий, автомобильного листа высоких категорий вытяжки, а также высокопрочной стали для автомобилестроения. Для регулирования содержания азота и устранения дефектов микроструктуры в способе производства низкоуглеродистой стали, включающем выплавку и разливку, горячую и холодную прокатку, отжиг, при разливке производят доводку до требуемого содержания азота путем подачи его в защищенную от атмосферы воздуха струю жидкого металла с расходом, определяемым следующим соотношением:  где: QN - требуемый расход азота л/мин, N1 - требуемое содержание азота в готовой стали в %, N2 - содержание азота в стали перед началом подачи его в струю металла в %, Мст - массовая скорость разливки стали, т/мин, К1 - эмпирический коэффициент, учитывающий гидродинамику взаимодействия струи азота и струи стали, а также физико-химические особенности взаимодействия газообразного азота со струей жидкой стали в пределах: К1=(0,13-50)×103 л/%·т. 3 табл., 3 ил.

где: QN - требуемый расход азота л/мин, N1 - требуемое содержание азота в готовой стали в %, N2 - содержание азота в стали перед началом подачи его в струю металла в %, Мст - массовая скорость разливки стали, т/мин, К1 - эмпирический коэффициент, учитывающий гидродинамику взаимодействия струи азота и струи стали, а также физико-химические особенности взаимодействия газообразного азота со струей жидкой стали в пределах: К1=(0,13-50)×103 л/%·т. 3 табл., 3 ил.

Способ производства низкоуглеродистой листовой стали, включающий выплавку и разливку стали, горячую прокатку сляба, холодную прокатку, отжиг листа, отличающийся тем, что при разливке стали производят доводку до требуемого содержания азота в готовой стали путем подачи струи азота в защищенную от атмосферы воздуха струю жидкой стали с расходом, определяемым следующим соотношением:

где: QN - требуемый расход азота, л/мин;

N1 - требуемое содержание азота в готовой стали, %;

N2 - содержание азота в стали перед началом подачи его в струю жидкой стали, %;

Мст - массовая скорость разливки стали, т/мин;

K1 - эмпирический коэффициент, равный К1=(0,13-50)×103 л/%·т,

учитывающий гидродинамику и физикохимические особенности взаимодействия струи азота и струи стали.

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ЛИСТОВОЙ СТАЛИ | 1990 |

|

RU2031962C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 1999 |

|

RU2172349C2 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ЛИСТОВОЙ СТАЛИ | 1990 |

|

RU2031962C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 1999 |

|

RU2172349C2 |

| Способ микролегирования стали азотом | 1990 |

|

SU1731826A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОСЫ ИЛИ ЛИСТА ИЗ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 1996 |

|

RU2159160C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА КРУГЛОГО СЕЧЕНИЯ | 2001 |

|

RU2186857C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2003 |

|

RU2233339C1 |

Авторы

Даты

2006-11-27—Публикация

2005-06-27—Подача