со

00 4

СО

ел

Изобретение относится к черной металлургии, в частности к производству низкоуглеродистой, преимущественно нестареющей, стали, и совершенствует процесс холодной прокатки листовой стали.

Целью изобретения является повышение выхода годного и создание анизотропии пластических свойств.

Способ производства холоднокатаной низкоуглеродистой листовой стали осуществляют следующим образом.

В методических печах нагревают слябы до температуры 1150-1280°С и подают на деформацию в черновую группу клетей стана горячей прокатки. Полученный раскат толщиной 25-60 мм далее подают в чистовую группу клетей стана, где осуществляют его деформацию с суммарной степенью обжатия не менее 80-98%. Полученную горячекатаную массу сматывают в рулон, подвергают травлению и подают на стан холодной прокатки. При этом предварительно определяют суммарную степень деформации в чистовой группе клетей стана горячей прокатки каждой полосы в зависимости от ее величины, равной 80-85, 86-92, 93-98%, суммарную степень обжатия в стане холодной прокатки устанавливают соответственно равной 75-80, 65-70, 55-60%. Следовательно суммарную степень обжатия при деформации полосы в стане холодной прокатки уменьшают с увеличением суммарной степени обжатия в чистовой группе клетей стана горячей прокатки. Изготовленные холоднокатаные рулоны подвергают раскристаллиза- ционному отжигу, дрессировке, порезке (при

необходимости), после чего отгружают потребителю.

Повышение выхода годного листа при использовании предлагаемого способа достигают за счет того, что суммарную степень обжатия при деформации в стане холодной прокатки уменьшают с увеличением суммарной степени обжатия в чистовой группе клетей стана горячей прокатки, что обеспечиQ вает получение в холоднокатаной стали при прочих равных условиях стабильной благоприятной деформационной кристаллографической текстуры (III). Тогда как в известном способе- для получения текстуры (III) и соответственно высокой анизотропии пластических свойств суммарная степень деформации на стане холодной прокатки составляет вне зависимости от степени деформации в чистовых клетях стана горячей прокатки 50-70%.

Связь между степенью холодной деформации и степенью деформации в чистовых клетях стана горячей прокатки, обеспечивающую в готовом листовом прокате наиболее высокий и стабильный коэффициент нормальной пластической анизотропии, нащ5 ли опытным путем. При этом, в зависимости от толщины раската, равной 25-60 мм, поступающего в чистовую группу клетей, и конечной толщины горячекатаного подката 1,8-6,0 мм для стана холодной прокатки, диапазон изменения суммарного обжатия

0 80-98% разбили на 3 интервала: 80-85, 86-92, 93-98%.

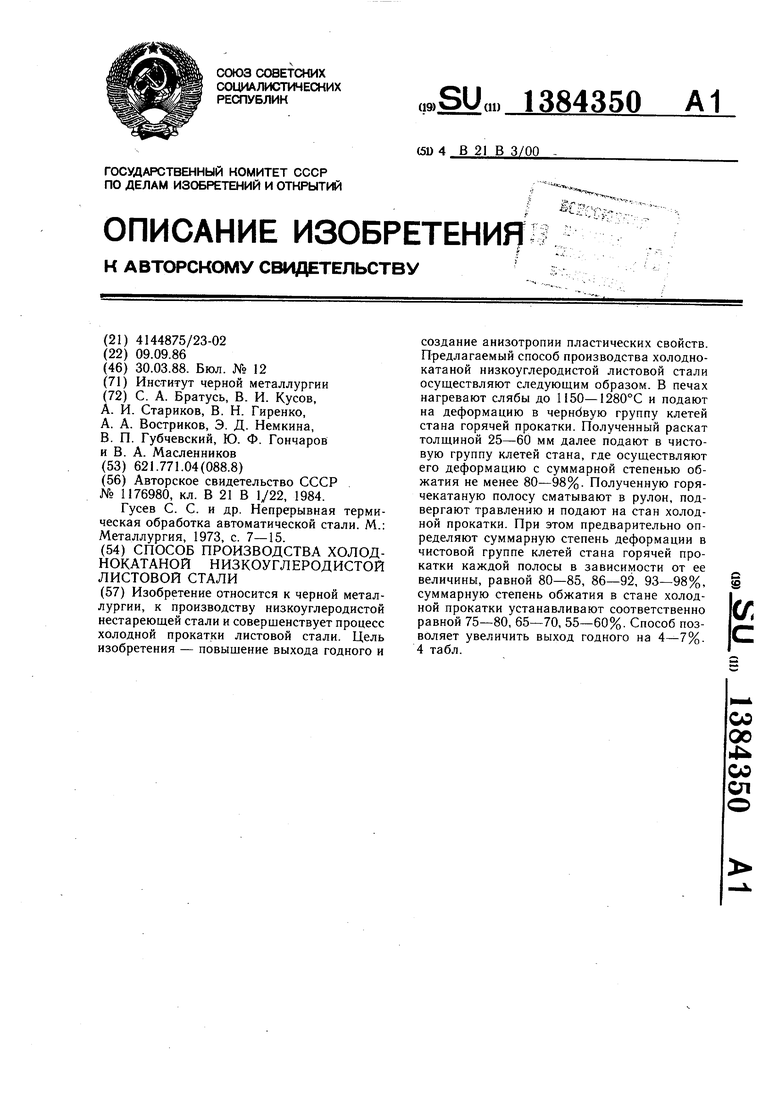

Результаты исследования для каждого интервала соответственно приведены в табл. 1-3.

Таблица 1

0

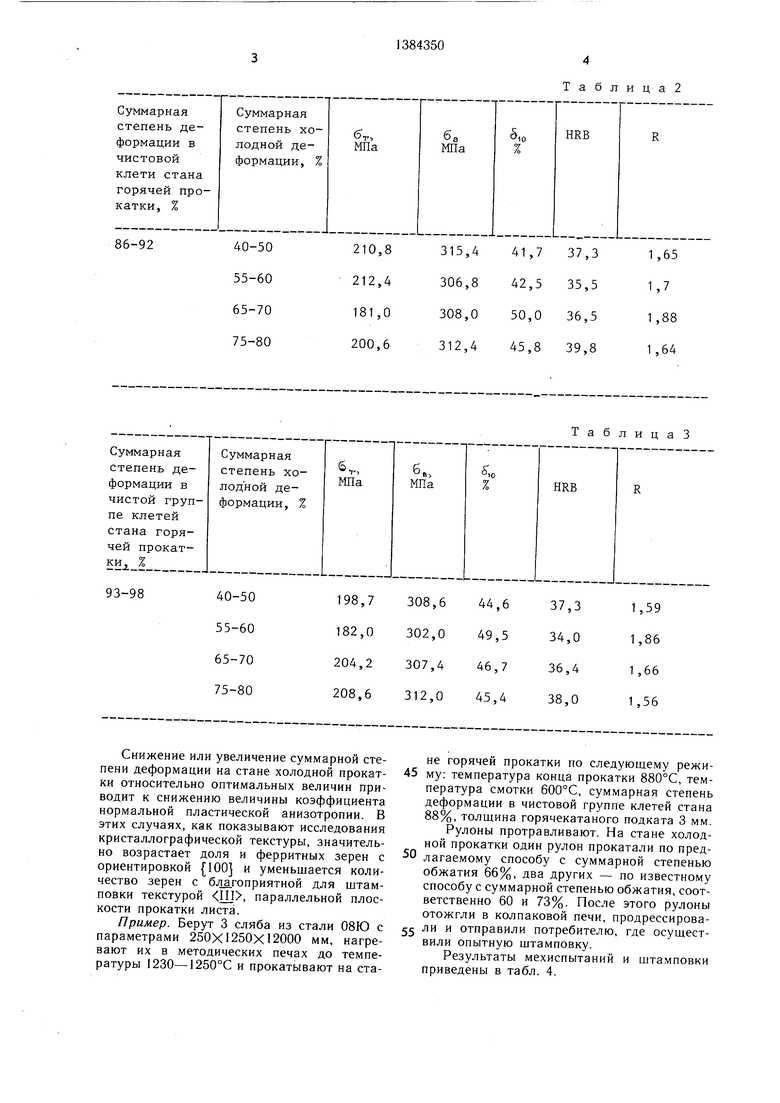

а б л и ц а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ДЛЯ ХОЛОДНОЙ ВЫРУБКИ | 2012 |

|

RU2479643C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ | 2001 |

|

RU2197542C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ЛИСТОВОЙ СТАЛИ | 2005 |

|

RU2288281C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ЛИСТОВ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2005 |

|

RU2277594C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТЫХ МАРОК СТАЛИ | 2012 |

|

RU2479641C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛИСТОВОЙ СТАЛИ | 2004 |

|

RU2268097C1 |

| Способ производства холоднокатаных полос | 1992 |

|

SU1834723A3 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ДЛЯ УПАКОВОЧНОЙ ЛЕНТЫ | 2015 |

|

RU2592609C1 |

| Способ производства проката из малоуглеродистой стали | 1989 |

|

SU1640199A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ВЫРУБКИ МОНЕТНОЙ ЗАГОТОВКИ | 2012 |

|

RU2516358C2 |

Изобретение относится к черной металлургии, к производству низкоуглероднстой нестареющей стали и совершенствует процесс холодной прокатки листовой стали. Цель изобретения - повышение выхода годного и создание анизотропии пластических свойств. Предлагаемый способ производства холоднокатаной низкоуглеродистой листовой стали осуществляют следуюш,им образом. В печах нагревают слябы до 1150-1280°С и подают на деформацию в чернбвую группу клетей стана горячей прокатки. Полученный раскат толщиной 25-60 мм далее подают в чистовую группу клетей стана, где осуществляют его деформацию с суммарной степенью обжатия не менее 80-98%. Полученную горячекатаную полосу сматывают в рулон, подвергают травлению и подают на стан холодной прокатки. При этом предварительно определяют суммарную степень деформации в чистовой группе клетей стана горячей прокатки каждой полосы в зависимости от ее величины, равной 80-85, 86-92, 93-98%, суммарную степень обжатия в стане холодной прокатки устанавливают соответственно равной 75-80, 65-70, 55-60%. Способ позволяет увеличить выход годного на 4-7%. 4 табл. i а

Снижение или увеличение суммарной степени деформации на стане холодной прокатки относительно оптимальных величин приводит к снижению величины коэффициента нормальной пластической анизотропии. В этих случаях, как показывают исследования кристаллографической текстуры, значительно возрастает доля и ферритных зерен с ориентировкой {100} и уменьшается количество зерен с бла.гоприятной для штамповки текстурой 1П, параллельной плоскости прокатки листа.

Пример. Берут 3 сляба из стали 08Ю с параметрами 250X1250X12000 мм, нагревают их в методических печах до температуры 1230-1250°С и прокатывают на стане горячей прокатки по следующему режи- 45 му: температура конца прокатки 880°С, температура смотки 600°С, суммарная степень деформации в чистовой группе клетей стана 88%, толщина горячекатаного подката 3 мм. Рулоны протравливают. На стане холодной прокатки один рулон прокатали по пред- 50 лагаемому способу с суммарной степенью обжатия 66%, два других - по известному способу с суммарной степенью обжатия, соответственно 60 и 73%. После этого рулоны отожгли в колпаковой печи, продрессирова- 55 -ЛИ и отправили потребителю, где осуществили опытную штамповку.

Результаты мехиспытаний и штамповки приведены в табл. 4.

Предлагаемый 88

3,0

66 60

Известный

73

Результаты мехиспытаний показывают, что изготовленный по известному и предлагаемому способам металл соответствует категории вытяжки ВОСВ по ГОСТ 9045-80. Однако результаты штамповки свидетельствуют, что у металла, изготовленного по предлагаемому способу, анизотропия свойств на 8-9% выше, чем у металла, изготовленного по известному способу. В результате этого выход годных деталей при штамповке повысился в среднем на 4-7%. Формула изобретения

Способ производства холоднокатаной низкоуглеродистой листовой стали, включаюТаблица4

1,0 181,5 304,5 43,2 1,76 97,6 0,8 190,2 306,8 44,2 1,64 90,4

1,2187,8 310,3 45,8 1,66 93,2

щий нагрев сляба, горячую прокатку в черновых клетях, обрезку концов раската и

прокатку с суммарной степенью деформации 80-98% в чистовой, группе клетей, смотку в рулон, травление, холодную прокатку, отжиг и дрессировку, отличающийся тем, что, с целью повышения выхода годного и создания анизотропии пластических свойств, горячую прокатку в чистовой группе клетей ведут с суммарной степенью деформации 80-85, 86-92, 93-98%, а холодную прокатку производят с суммарной степенью деформации, соответственно равной 75-80, 65- 70, 55-60%.

| Авторское свидетельство СССР № 1176980, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Гусев С | |||

| С | |||

| и др | |||

| Непрерывная термическая обработка автоматической стали | |||

| М.: Металлургия, 1973, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1988-03-30—Публикация

1986-09-09—Подача