() ИНТЕНСИФИКАТОР КИПЕНИЯ ДЛЯ ОБРАБОТКИ СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Интенсификатор кипения | 1977 |

|

SU789209A1 |

| Интенсифицирующая смесь для разливки кипящих сталей | 1978 |

|

SU749549A1 |

| СПОСОБ ПРОИЗВОДСТВА НЕСТАРЕЮЩЕЙ МАЛОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ХОЛОДНОКАТАНОГО ЛИСТА | 1991 |

|

RU2026363C1 |

| Шлакообразующая смесь для разливкиКипящЕй СТАли | 1979 |

|

SU835610A1 |

| Интенсификатор кипения стали | 1983 |

|

SU1125091A1 |

| Интенсификатор кипения стали | 1983 |

|

SU1101321A1 |

| Экзотермическая шлакообразующая смесь | 1980 |

|

SU1036434A1 |

| Способ разливки кипящей стали | 1980 |

|

SU1026948A1 |

| Интенсификатор кипения стали | 1988 |

|

SU1627311A1 |

| Шлакообразующая смесь | 1976 |

|

SU657906A1 |

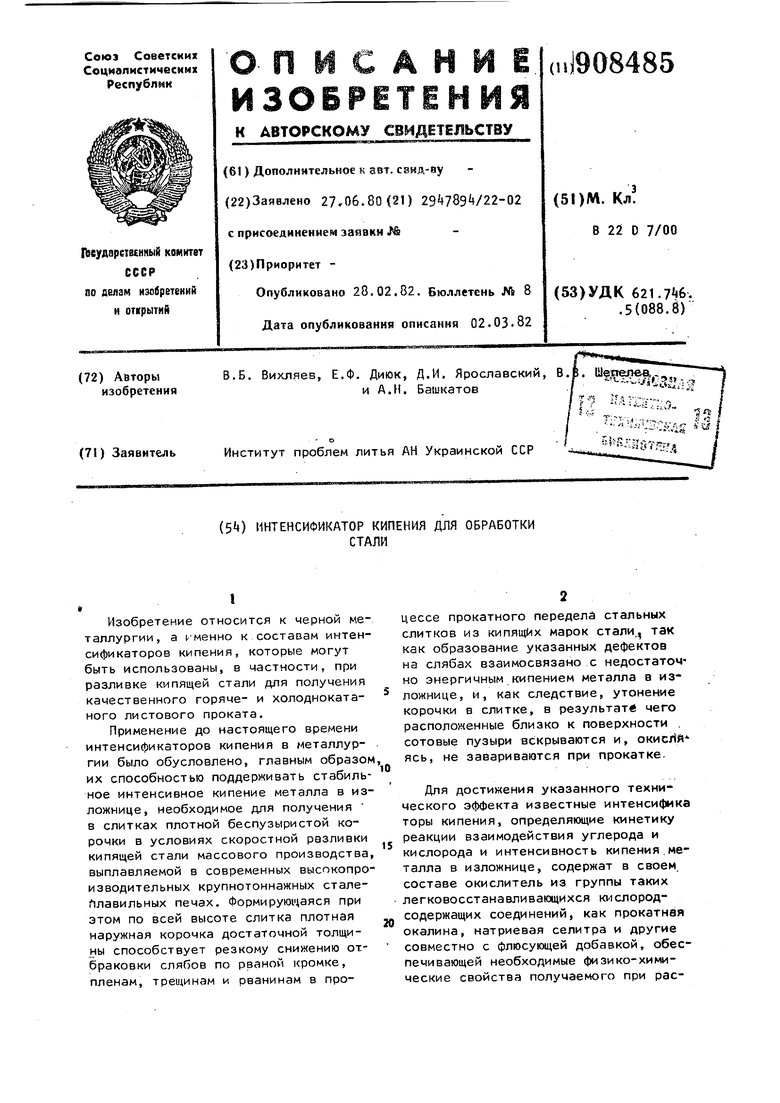

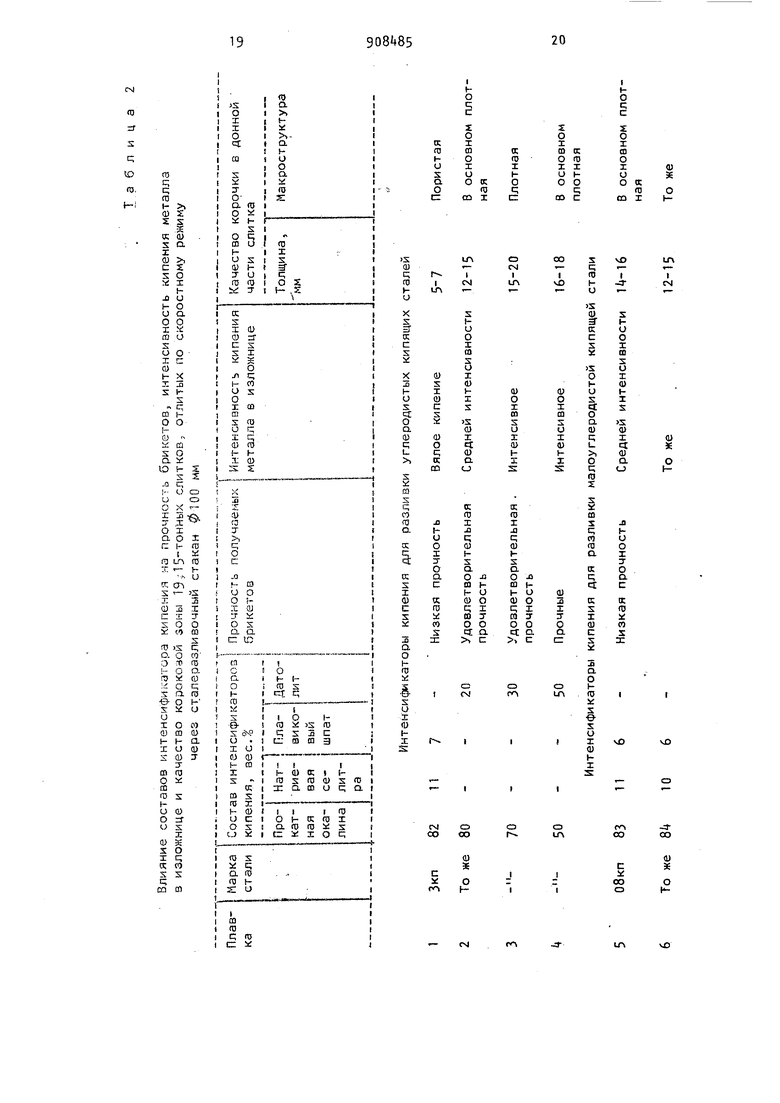

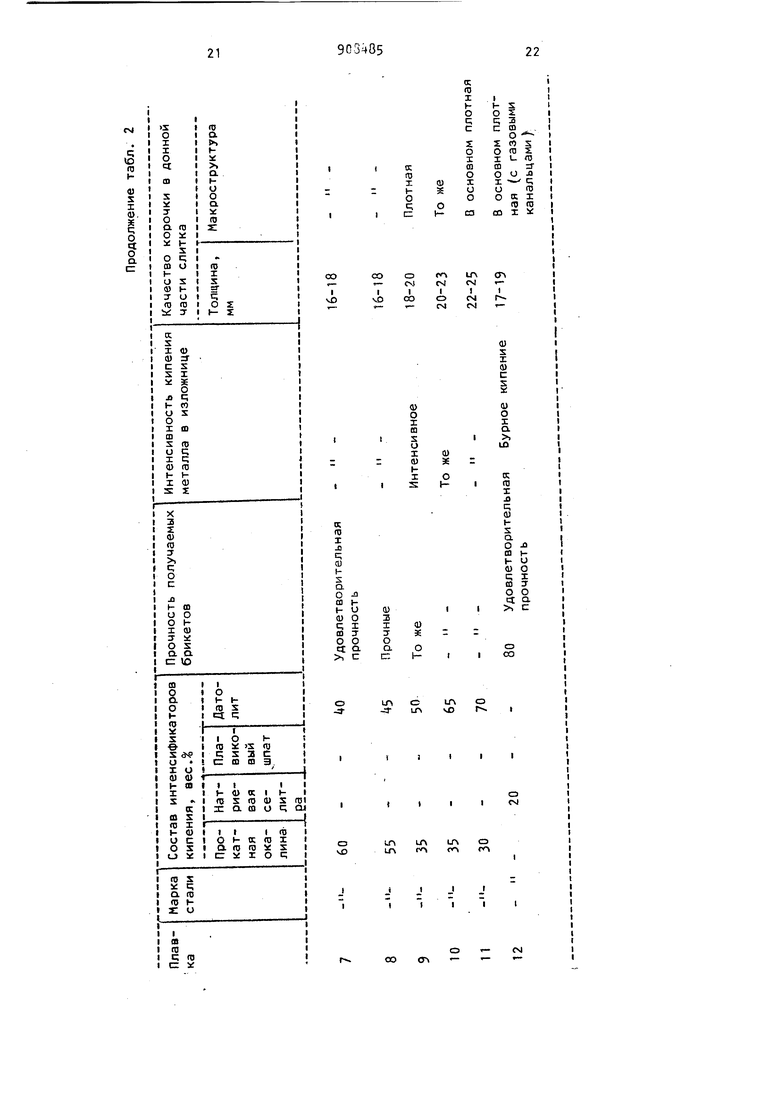

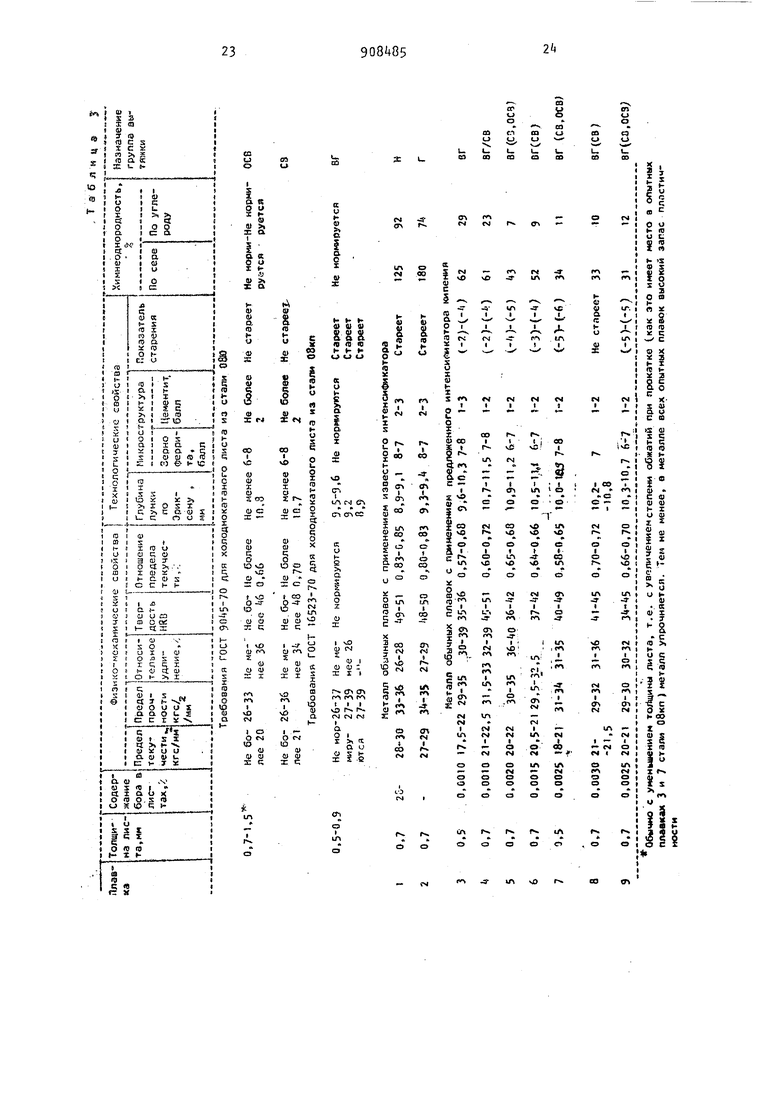

Изобретение относится к черной металлургии, а Рменно к составам интенсификаторов кипения, которые могут быть использованы, в частности, при разливке кипящей стали для получения качественного горяче- и холоднокатаного листового проката. Применение до настоящего времени интенсификаторов кипения в металлургии было обусловлено, главным образом их способностью поддерживать стабильное интенсивное кипение металла в изложнице, необходимое для получения в слитках плотной беспузыристой корочки в условиях скоростной разливки кипящей стали массового производства выплавляемой в современных высокопро изводительных крупнотоннажных сталеплавильных печах. Формирующаяся при этом по всей высоте слитка плотная наружная корочка достаточной толщины способствует резкому снижению отбраковки слябов по рваной кромке, пленам, трещинам и рванинам в процессе прокатного передела стальных слитков из кипящих марок стали,, так как образование указанных дефектов на слябах взаимосвязано с недостаточ но энергичным кипением металла в изложнице, и, как следствие, утонение корочки в слитке, в результат чего располох енные близко к поверхности . сотовые пузыри вскрываются и, окисНй ясь, не завариваются при прокатке. Для достижения указанного технического эффекта известные интенсифика торы кипения, определяющие кинетику реакции взаимодействия углерода и кислорода и интенсивность кипения.металла в изложнице, содержат в своем составе окислитель из группы таких легковосстанавливающихся кислородсодержащих соединений, как прокатная окалина, натриевая селитра и другие совместно с флюсукхцей добавкой, обеспечивающей необходимые физико-химические свойства получаемого при рас33Qплавлении смеси жидкого окислительно го шлака {т J - . Наиболее часто.в качестве флюса используют такие активные фторсодержа щие компоненты, как плавиковый шпат, фтористый натрий, криолит и другие 8 - 11.. Однако опыт металлургического производства свидетельствует о том, что весьма эффективными заменителями ука занных дорогостоящих и дефицитных чи тых фтористых флюсов в ряде случаев могутбыть легкоплавкие шлаки соответ ствующего состава, окислы титана в ви де перовскитового концентрата и , другие шлакообразующие мат ериалы, снижающие температуру плавления,вязкость и поверхностное натяжение жидкой окислительной шлаковой фаэы, образующейся на зеркале металла в процессе разливки. Существенным преимуществом заменителей чистых фторидов является их незначительная токсичность. Указанные обстоятельства способствуют значительному улучшению санитарно-гигиенических условий труда в сталеплавильном цехе при разлив ке стали массового производства. В этой связи существенным недостатком известных интенсификаторов кипения является то, что они не оказывают эффективного физико-химического воздействия на сталь за счет 08кп 0,05-0,08 0,25-0,6 0,03 0,025 0810 Не более 0,20-0,Ю 0,01 0,022 0,07

При этом качественный холоднокатаный лист толщиной О , мм в зависимости от группы вытяжки должен 26-33 Не болееНе болееНе менее Не более 20 0,66 36 k6 26-36 0,70 3

обладать следующими механическими и технологическими свойствами. снижения вредного влияния серы, азота и других примесей в металле, очищения его от неметаллических включений и других факторов, приводящих к повышению ресурса пластичности и, следовательно, деформационной способности холоднокатаного листового проката из малоуглеродистой стали типа 08кп при штамповке. Также эти интенсификаторы не решают проблем получения качественного горячекатаного листа из углеродистых сталей типа Зкп и др. По этой причине в настоящее время получение качественного горячеи холоднокатаного листа из кипящих марок стали во многом зависит от возможностей применения на металлургических заводах качественных передельных чугунов, прошедших, например, внедоменную десульфурацию низкосернистого лома и других чистых шихтовых и топливных материалов. Указан-. ное, однако, не всегда возможно в практике металлургического производства . Для получения качественного холоднокатаного листа по ГОСТ , предназначенного для холодной штамповки, химсоставов малоуглеродистой стали ограничивается по содержанию углерода, кремния, серы и фосфора следующими пределами 0,025 0,020 0,02-0,05 Не менее 10,8

Производство холоднокатаного листа указанным в ГОСТ свойствам удовлетворяет лишь металл из стали 08Ю, стабилизированной алюминием, так как введение алюминия в малоуглеродистую сталь приводит к повышению пластических свойств и способности к вытяжке холоднокатаного листового проката, имеете с тем известно, что алюминий снижает деформационную способность стали при температурах горячей прокатки и из-за образования в металле неблагоприятных тугоплавких глиноземистых включений в значительной мере является ответственным за большие объемы зачистки поверхносЧто же касается химического состава стали ОВкп по ГОСТ 1050-7, предназначенной для изготовления холоднокатаного листа по ГОСТ 16523-70, то в ней предусматриваются более расширенные пределы по содержанию углерода (не более 0,11%), серы (.е более 0,035) и фосфора (,не более 0,030%). В зависимости от содержания серы в стали ВОкп в принципе возможно при невысоком выходе годного (т.е. с бол шой отсортировкой металла в низшие категории вытяжки) получить холоднокатаный лист группы ВГ весьма глубокой вытяжки (если серы в металле не более 0,028 - остальные элементы в пределах ГОСТ и ТУ), Г - глубо1сой вы тяжки (если серы не более 0,030) и Н - нормальной вытяжки (если серы не более 0,032). Оставшийся отсорти рованный металл с пониженными технологическими и механическими свойствак 1 переводится в группу О, не пред

ти проката, что обуславливает также повышенную отсортировку холоднокатаного листа из стали 08Ю по пленке, рас слою и другим дефектам.

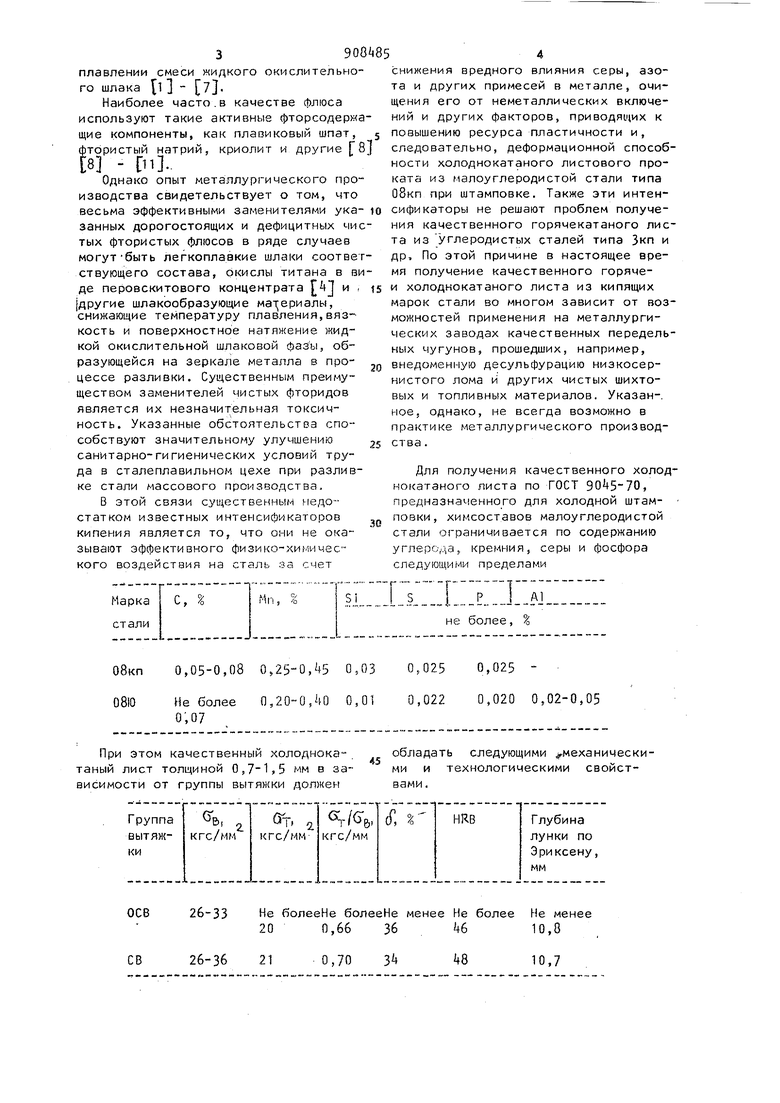

Сталь массового производства 08кп, не достигая вышеуказанных свойств, используется в основном для менее сложных в отношении вытяжки деталей группы ВГ, Г к Н или даже для изготоЕлеиия деталей, не подвергаемых никакой вытяжке - группа О, В соответствии с требованиями ГОСТ 16523 70 сталь 08кп должна удовлетворять исходя из вышеуказанных групп вытяжки, следующим свойствам назначенной на вытяжку и не пригодной для штамповки.При существующей технологии производства слитков кипящей стали ОВкп с применением известных интенсификаторов кипения металлургический завод массово выпускает сталь группы Г с пределом прочности кгс/мм, если содержание (серы в металле не превышает 0,025% ( используя низкосернистый лом, другие чистые шихтовые материалы, в том числе передельный чугун, прошедший внедоменную десульфурацию, малосернистое топливо и др.) С повышением содержания серы в металле до 0,035% и выше продукцией завода является в основном некачест- венный лист категории Н, а зачастую и О, не пригодный для штамповки. Производство же качественного холоднокатаного листа для штамповки детапей весьма глубокой вытяжки группы ВГ в существующих условиях производства слитков из стали 08кп с примен нием известных интенсификаторов кипения требует снижения содержания серы в металле до 0,016-0,020. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является интенсифи-, катор кипения ., включающий прокатную окалину при следующем соотношении ингредиентов, вес.%: Прокатная окалина 82-8+ Натриевая селитра , 10-12 Плавиковый шпат Существенным недостатком данного интенсификатора кипения является то ЧТО он, будучи довольно эффективным для снижения отбраковки слябов на первом прокатном переделе стальных слитков, не оказывает значительного влияния на отсортировку горяче- и хо лоднокатаного .листа на последующих прокатных переделах в лист полученных слябов, подвергающихся в том числе зачистке. Это обусловлено тем что сера, будучи сильно ликвирующей примесью, в значительной мере выделя ется по границам зерен и тем самым способствует ослаблению металла. В результате этого металл рвется, так как не выдер)1{ивает при прокатке слябое на лист применяемых обжатий. Так как при прокатке слябов на горячекатаный лист получаются рванины, естественно, что в существующих условиях производства слитков кипящей стали с применением известных интенсификаторов кипения наиболее распрос раненный дефект горяче- и холоднокатаных листов рваная кромка, плен и разрывы. Предусмотренная же ГОСТ и заводскими ТУ поставка тонколистовой стали на предприятиях, оснащенных высокопроизводитель ными автоматическими линиями для шта повки металлоизделии, не допускает наличие таких дефектов. Из-за рваной кромки до 50 -металла переводится в некондиционную продукцию,. Известный интенсификатор кипения не оказывает заметного положительног влияния на ресурс пластичности металла, определяющего штампуемость холоднокатаного листа при 1изготоилении деталей весьма глубокой, сложноР и особо сложной вытяжки. Поскольку в процессе штамповки металл упрочняется, то для снижения брака металл по разрывам при штамповке и получени качественных металлоизделий холоднокатаный лист должен обладать достаточно высоким запасом пластичности ( невысокий предел текучести и невысокое значение отношения предела текучести к пределу прочности, достаточно высокое относительное удлинение и повышенные значения величины вытяжки по Эриксену или глубины сферической лунки при испытании металла прибором МТЛ-10Г на выдавливание, невысокая твердость и др.). Кроме того, известное устройство не оказывает влияния на снижение склонности металла из кипящих марок стали ОВкп, Зкп и других к механическому старению (увеличение со временем прочности и твердости, уменьшение вязкости и пластичности металла). Недостаток известного интенсификатора кипения заключается также в относительно высокой стоимости, обусловленной наличием в его составе таких сравнительно дефицитных и дорогостоящих компонентов, как натриевая селитра и плавиковый шпат (стоимость последнего, например, находится на уровне 170-268 руб/т) и значительном ухудшении санитарно-гигиенических условий работы в .разливочном пролете из-за выделения из изложниц загрязняющих атмосферу сталеплавильного цеха таких токсичных соединений, как окислы азота (из натриевой селитры) и газообразные соединения фтора (фтористый кремний, фтористый натрий и др.). Невысокая температура 380С) диссоциации натриевой селитры и частичное разложение ее еще до момента взаимодействия с металлом с образованием газообразных продуктов (кислорода, азота и окиси азота) обуславливают непостоянство в скорости формирования жидкого окислительного шлака по высоте изложницы в процессе отливки слитка. Указанное непостоянство шлаковой фазы оказывает значительное влияние на кинетику взаимодействия углерода в металле с кислородом интенсификатора кипения и, следовательно, на интенсивность газообразования или кипения металла в изложнице, являющегося основным фактором формирования равномерной по высоте слитка наружной корочки достаточной толщины. Газообразование при разложении твердой натриевой селитры приводит к значительному пылевыделению мелкодисперсых фракций шлакооЬразующей смеси из зложниц.

Следствием указанных нелостатков являются существенные технологические трудности, затруднящие применение известного интеисиЛикатора кипения при разливке стали с высокими скоростями через сталеразливочный стакан 0100-120 мм и более.

Цель изобретения - оптимизация условий разливки стали, повышение качества поверхности и макроструктуры слитков и слябов, улучшение физико-механических и технологических свойств металла, снижение отсортирор ки горяче- и холоднокатаного листа в сочетании с его повышенной стойкостью к старению.

Поставленная цель достигается тем что интенсификатор кипения для обработки стали, включающий прокатную окалину, дополнительно содержит дато лит при следующем соотношении ингредиентов, весД: Прокатная окалина 20-80 Датолит80-20 Датолит - это хрупкий минераловул канического происхождения, зернистый или кристаллический, с твердостью и удельным весом 2, г/см , из группы силикатов, представляющий собой природный сплавленный оксидный шлак, содержащий 6-22 окислов бора. Значительные запасы указанного минерала находятся в Закавказье и на Дальнем Востоке. Природное борсодержащее химическое соединение эвтектического состав (датолит) имеет в отличие от чистого окисла бора ({5орного ангидрида) благоприятные для разливки стали температуру плавления (950-1000 0) и короткие интервалы плавления и затвердевания 10-15°С), что в присутствии прокатной окалины или других оки пов железа оказывает немаловажное влияние на кинетику формирования и свойства жидкого активного окислительного шлака: сравнительно низкая температура плавления датолита, кото рая к тому же незначительно отличается от температуры плавления второго компонента - прокатной окалины, при разливке кипящей стали с применением предлагаемого интенсификатора кипения приводит к повышению скорости шлакообразования, жидкотекучести шлака и уменьшает его вязкость даже при невысокой температуре разливки металла, при скоростных режимах разливки стали например. Указанные об-стоятельства оптимизируют условия разливки стали, так как оказывают благоприятное влияние на интенсивность кипения металла в изложнице,

очищение стали от неметаллических включений, газов и вредных примесей, что в целом способствует повышению качества поверхности и внутренней макроструктуры как самих стальных

слитков, так и получаемых из них слябов. Использование в интенсификатере кипения предлагаемого состава в качестве окислителя такого легковосстан а вли в а Ю1де го ся ки ело род соде ржаще го

соединения, как прокатная окалина, обусловлено способностью окислов железа к полному восстановлению углеродом, когда предотвращается поступление в металл посторонних оксидных неметаллических включений, Одновременное введение датолита в состав интенсификатора кипения придает ему и всему технологическому процессу изготовления слитков, слябов и листов из кипящей стали качественно новые свойства, заключающиеся в появлении возможности для осуществления процесса микролегирования металла бором в наиболее оптимальных условиях - непосредственно в процессе разливки и кристаллизации стали. Также использование борсодержащего минерала датолита в составе интенсифи катора кипения, с применением которого осуществляется разливка стали в изложницы, позволяет оптимизировать условия микролегирования кипящей стали бором, обеспечив под действием мощных циркуляционных и конвективных потоков жидкой стали его равномерное распределение в объеме слитка, а следовательно, D объеме слябов и листов. Пределы по содержанию датолита в составе интенсификатора кипения и его весовой расход позволяют получить оптимальные содержания бора в металле. Процесс.микролегирования и модифицирования кипящей стали бором в предлагаемом интенсификаторе обусловлен тем, что окислы бора, находясь в химически связанном состоянии с другими составляющими датолита, при контакте с жидким металлом в условиях дефицита кислорода восстанавливаются при температуре разливки стали углеродом, растворенным в металле. При этом в кипящей стили с содержанием более 0,04% углерода в равновесии с раст.BOpei-iHbiM в металле кислородом может находиться до 0,007% бора.

Важным преимуществом разливки стали с применением предлагаемого интенсификатора кипения, содержащего датолит, является то, что она обеспечивает равномерное поступление в металл бора, когда никаких его локальных скоплений в слитке не образуется. Оптимальные содержания бора 3 металле находятся в пределах 0,0010,003%. При таком содержании бор не .соединяется с кислородом в малоуглеродистой стали и поэтому не образует неметаллических включений.

Ммкролегирование и модифицирование кипящей стали бором 8 оптимальных количествах, что достигается вводом в состав интенсификатора кипения 20-80 датолита, оказывает исключительно благоприятное влияние на весь комплекс качественных характеристик металла, а именно повышается однородность состава и, следовательно,стабильность механических и технологических свойств готового горяча- и холоднокатаного листа в пределах всей крупнотоннажной плавки, повышаются пластические свойства и трещиноустойчивость металла при высо ких температурах, что обеспечивает улучшение- деформационной способности металла ппи прокат(:е, приводящей ic снижению отбраковки металла при переделе слитков ма слябы и горячекатаный лист, за счет перераспределения под влиянием бора серы и других примесей в металле;снижения содержания газов I- неметаллических включений значительно повышается ресурс пластичности холоднокатаной стали, что -обеспечивает увеличение выхода ухолоднокатаного листа для металлоизделий весьма глубокой, елейной и особо сложной вытяжки из стали с большими колебаниями по содержанию серы к других примесей, снижается склонность металла к старению за счет снижения миграции углерода и уменьшения в сталии концентрации свободного азота путем связывания его а нитриды. Содержания компонентов в интенсификаторах кипения взаимосвязаны с сортаментом разливаемых сталей. Предлагаемые интенсификаторы кипения с высоким -содержанием датолита ( р,о 80 и, соответственно, пониженным содержанием прокатной окалины применяются |при разливке малоуглеродистых кипящих

сталей типа 08кп и 10кп. Так как с повышением содержания углерода в металле интенсивность кипения стали снижается, для получения благоприятной макроструктуры слитков и повышения качества поверхности проката из кипящих марок стали с повышенным содержанием углерода типа Зкп, 2кп) применяются интенсификаторы кипения с повышенным содержанием прокатной окалины (до Вои при соответствующем уменьшении в их составе датолита. Указанные пределы по содержанию выбранных ингредиентов в предлагаемом

интенсификаторе кипения позволяют получать в слитках кипящей стали с различным содержанием углерода плотную беспузыристую корочку достаточной толщины.

Интенсификатор кипения получают смешиванием порошкообразных компонентов и его применяют в порошкообразном виде, подавая под струю металла в ковш или в изложницу при невысокой

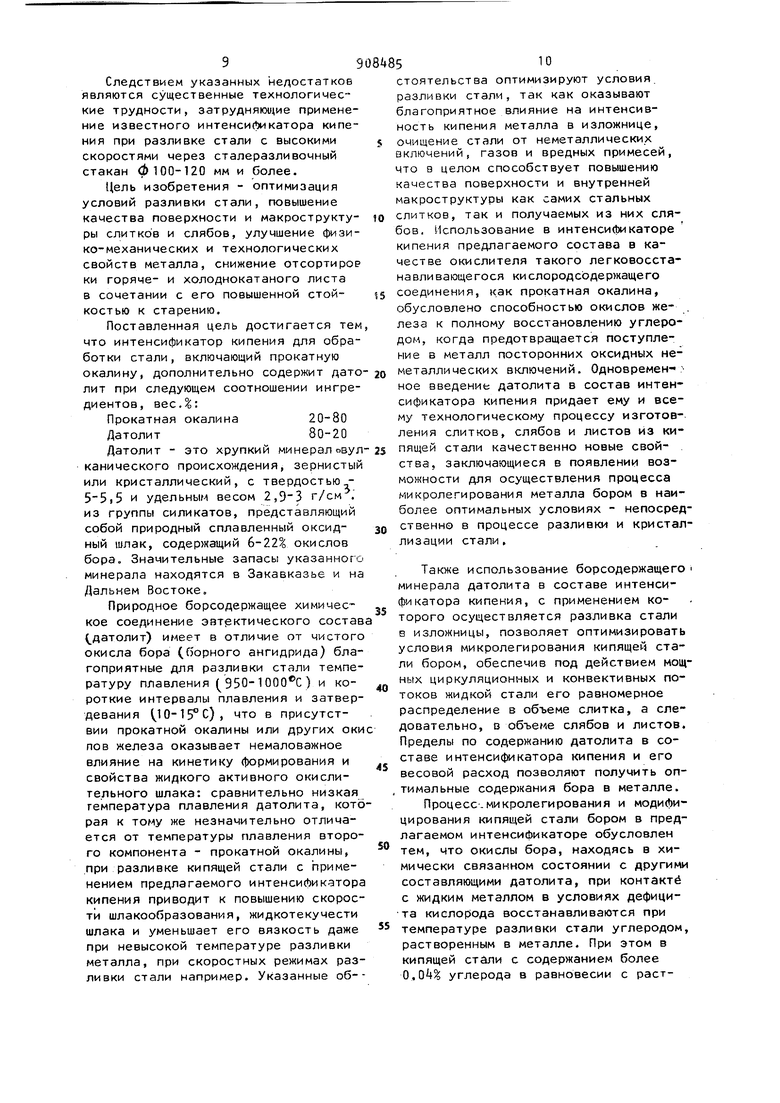

скорости разливки стали. Скоростную же разливку кипящей стали более эффективно производить с применением интенсификатора кипения в брикетированном виде. При содержании в исходной смеси более прокатной окаЛИНЫ получаемые на гидравлическом прессе брикеты имеют недостаточную прочность, а соответствующее при этом снижение содержания датолита резко понижает скорость формирования на зеркале металла в процессе скоростной разливки активного жидкоподвижного окислительного шлака, в результате чего утоняется корочка в донной час:ти слитков. Одноврвмвнно В корочкв наблюдается появление такого дефекта, как пористость. При содержаниях окалины менее 2G% невозможно получить плотную наружную корочку в слитке по всей его высоте, поскольку соответствующим увеличением содержания датолита нельзя восполнить требуемого количества кислорода для обеспечения достаточно интенсивного кипения металла в изложнице при скоростной разливке стали. Брикеты получают прессованием исходной порошкообразной смеси с влажностью 0,,5 на однопозиционном прессе при давлени ЗЮ атм, Пределы по влажности смеси выбраны из расчета улучшения прессуемости ее и обеспечения безопасности использования брикетов предотвращение хлопков, выбросов жидкой стали из изложниц и т, п. смеси предлагаемого состава прессуют ся хорошо, обеспечивая получение прочных брикетов весов k-,5 кг. При разливке сверху кипящей стали в слитки весом 19,15 т со скоростью 3 т/мин брикеты в количестве 300600 г/т подают на подушку жидкого ме талла, поступающего в изложницу в те чение с после открытия стопора ковша. Взаимодействие опытных брикетов с металлом протекает спокойно пр отсутствии какого-либо заметного пылевыделения из изложниц. Образуя жид кий активный окислительный шлак, опы ные брикеты за время отливки слитка полностью расходуются, вызывая интен сивное кипение металла в изложнице в течение отливки всего тела слитка, В результате этого даже в наиболее опасной донной части слитка происходит формирование плотной беспузыристой корочки толщиной 16-25 мм. Химический состав выплавленных сталей ;08кп приведен в табл. 1, а технояогические свойства брикетов и данные по качестве корковой зоны слитков опь1тных плавок - в табл. 2. Из 900-тонной мартеновской плавки стали Зкп, содержащей, %: углерод 0,15; марганец О. кремний 0,03; сера 0,030 и фосфор 0,011, отливают (50 т металла (один ковш ) с применен ем известного интенсификатора кипени (82% прокатной окалины, 11 натриевой селитры и 7°о плавикового шпата) и еще один ковш Ui50 т металла) с применением предлагаемого интенсификатора кипения, содержащего, %: прокатная окалина 50-80,и датолит 20S0%- После прокатки слитков на слябы весь металл опытного ковша признан годным и взят горячим всадом без какой-либо зачистки поверхности для дальнейшей прокатки на горячекатаный лист. В то же время из-за появления рванин и плен на слябах только около 50% металла из обычного ковша при нято годным для дальнейшей прокатки на лист. Прокатка слябов на горячекатаный лист осуществляется в соответствии с действующей на завода тех нологической инструкцией. После прокатки слябов из стали Зкп на готовый горячекатаный лист толщиной 2,1 мм о ковша микролегированного бором (етал па отсортировано лишь 2Q% листов, в то время как величина отсортировки обычного металла наличия таких дефектов, как разрывы по корке, плена, расслой пр кромке, раковины и усадка, находится Б пределгэх . Физико-механические и технологические свойства холоднокатаного листа определяют на стандартных разрывных образцах, а способность его к выTR/XK8 при штамповке - на приборе МТЛ-ЮГ по Эриксену. Одновременно в соответствии с требованиями ГОСТ -70 контролируют склонность отожжен-. ной дрессированной стали к деформационному старению по наличию площадки текучести на диаграммах растяжения образцов. При отсутствии же пло- .. щадки текучести дополнительная количестсенная проверка склонности стали к старению производится по показателю старения. При этом за показатель старения принимают абсолютную разницу в пределах прочности при +20 С и 4-200 С. Не склонная к старению сталь имеет при С более низкий предел прочности, чем при -f20 С, так как с повышением температуры прочностные свойства стали, не способной к упрочнению, снижаются. Считается,, что нестареющая сталь гарантирует сохранение механических и технологических свойств в течение двух месяцев, сталь ОВю например. Химическую неоднородность определяют как сумму минииалы-юго и максимального отклонений в содержании того или иного элемента в рулоне холоднокатаного листа от данных химического анализа ковшевой пробы металла , Физико-механические и технолсгические свойства готового холоднокатаного листа толщиной 0,,7 мм из опытных плавок, металл которых характеризуется хорошим качеством поверхности (1-й и 2-й групп отделки), в сравнении.со свойствами металла обычным плавок, а таьохе с требованиями ГОСТ для спокойной стали 08Ю и ГОСТ 16523-70 для кипящей стали 08кп приведены в табл. 3Как следует из экспериментальных данных разливка кипящей стали 08кп с применением интенсификатора кипения на основе датолита гарантирует даже ПриiВЫСОКОМсодержании серы и других примесей в металле (плавки 3 и ij стабильное получение качественного холоднокатаного листа группы ВГ весьма глубокой вытяжки по ГОСТ 16523 70. Опытный холоднокатаный лист из стали 08кп с различным содержанием серы (0,020-0,035, обладая повышенным ресурсом пластичности (невысоки значения твердости, предела текучее ти и отношения его к пределу прочности, значительный запас штампуемости по Эриксену и др.) , отвечает требованиям ГОСТ для спокой ной стали 08Ю самых высоких групп в тяжки С8 и ОСВ.. Повышение (улучшени фи3иKQ механических и технологичес ких свойств холоднокатаного листа обусловлено в первую очередь, как подтверждают экспериментал ные данные по качеству металла промышленных плавок, влийни е14 датолита в составе интенсификагора кмпения, обес печивающего поступление в металл в оптмнйльных концентрациях бора и ег равномерное распределение. Рулоны холоднокатаной полосы опы Hbsx плавок значительно однородной п химсоставу и металл их имеют более благоприятную Г4икроструктуру. Если 3 обычном метал1зе наблюдаются укрупненные иглообразные включения цементита, которые располагаются преимущественно по границам зерен и ока зывают упрочняющее действие, способствуя одновременному повышению склон ности метахша к старению, то в опытном иеталле цементит разбит и представлен а виде мелких равноосных точечных вклочений, разномерно расопределенных в металле по всему полю зрения микроскопа. Снижение количест аа структурно свободного цементита имеет значение при производстве холоднокатаного листового проката с повышенной стойкостью к старению и холоднокатаного листа для эмалированияПрименение интенсификатора кипения на основе датолита обеспечивает, стабильное интенсивное кипение металла в изложнице на протяжении всего периода отливки слитка. Заметных пыле- и дымовыделений из изложниц при разливке стали, ухудшающих санитарно-гигиенические условия труда в разливочном пролете цеха, при применении опытных брикетов не наблюдается . Качество макроструктуры слитков изучено на угловых темплетах, вырезанных на различных уровнях по высоте слитка. ПрИ проведении исследований установлено, что протяженность плотной беспузыристой корочки в слитках вполне достаточная и находится в пределах 16-25 мм, В опытном металле меньшее содержание неметаллических включений и газов. Лучшее качество металла и достаточно глубокое залегание сотовых пузырей в слитках опытных плавок обеспечило в целом лучшее качество поверхности прокатаных из них слябов. Именно благодаря этому слябы опытных плавок, отлитых с применением предлагаемого интенсификатора кипения, поступали на прокатный стан 1700 сразу горячим всадом без какого-либо охлаждения и зачистки поверхности. Таким образом, применение предлагаемого интенсификатора кипения на основе датолита обеспечивает оптимизацию условий скоростных режимов разливки кипящей стали сверху в современные крупные слитки и одновременное стабильное усвоение металлом бора в оптимальных количествах, приводящих к уменьшению отбраковки металла на прокатных переделах, снижение отсортировки горячекатаного листа и увеличение выхода рулонов холодндкатаной полосы с повышенным сопро ивл нием к механическому старению, предназначенной для штамповки металлоизделий весьма глубокой.вытяжки. Разница в стоимости металла ответственных заказов для изделий весьма глубокой вытяжки по сравнению с группами Г и Н составляет соответственно 4 и 8, в то время как стоимость тонны листового холоднокатаного проката находится в пределах 150-163 РУб.

D

ZT

s: с; vo

Ш

CMf

-3- u vo r

00 СГЛ

о г

сз

сэ

- 00

с со ил

со

0)

и S

S

у оо

о

о

н

о

ю

та I0}

I

0), X

о а

е

СЗиГ 1ЛLA СЭ

ЧОLn(ГЛ

JJJ-J

1t |I 1I

IIIIГМ

О «- «М

оо г --Формула изобретения Интенсификатор кипения для обработки стали, включающий прокатную окалину, отличающийся тем, 5 что, с целью оптимизации условий разливки стали, повышения качества поверхности и макроструктуры слитков и слябов, улучшения физико-механических и технологических свойств металла, О снижения отсортировки горяче- и холоднокатаного листа и повышения его стойкости к старению, интенсификатор дополнительно содержит датолит при следующем соотношении ингредиентов, вес 5 весД: Прокатная окалина20-80 Датолит80-20 Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 270196, кл. В 22 D 7/00, 1966. 908(85 № « № № N ff 53 кл W кл № 26 2.Авторское свидетельство СССР 273238, кл. В 22 D 7/00, 1968. 3.Авторское свидетельство СССР , кл. В 22 D 7/00, t971. , Авторское свидетельство СССР , кл. В 22 D 7/00, 19755.Авторское свидетельство СССР 595056, кл. В 22 О 7/00, 1976. 6.Авторское свидетельство СССР 6 18325, кл. В 22 D 7/00, 1977. 7- Авторское свидетельство СССР 657906, кл. В 22 О 7/00, 1976. 8. Патент ClJA fP 3 36209, кл. 75 , 1976. 9.Патент Великобритании fP 1193182, . С 7 О, 1972. 10.Патент Великобритании 278it23, кл. С 7 О, 1975. 11.Патент Франции № , . С 21 С, 1970. 12.Авторское свидетельство СССР 12297, кл. В 22 D 7/00, 1966.

Авторы

Даты

1982-02-28—Публикация

1980-06-27—Подача