Изобретение относится к огнеупорным массам и может быть использовано в литейном и металлургическом производствах для изготовления полупостоянных литейных форм, футеровки прибыльных надставок, печей и разливочных ковшей.

Цель изобретения - повышение стойкости огнеупорной самотвердеющей массы при ударных нагрузках после ее уплотнения и термоспекания, снижение осыпаемости и уменьшение трудоемкости ремонта футеровок.

Сущность изобретения заключается в следующем.

Полиакриламид является полимером амида акриловой кислоты. Исходным

веществом для получения полиакрилами- да служит акриламид, который легко по- лимеризуется в присутствии инициаторов

-СН-СН /

CONHa

n CH CHCONH СП

00 00 00

о со

Полиакриламид (ПАА) представляет обой белый порошок, растворимый в воде. Полиакриламид выпускается в воде 8%-ного водного растврра. Полиакриламид хорошо совмещается со многими природными и синтетическими полимерами.

В состав огнеупорного наполнителя может входить кварцевый песок, кварцит или плавленный кварц. Лигносуль- фонатное связующее, например, лигно- сульфонаты технические, применяются плотностью 1,24-1,27 г/см . В каче- стве отвердителя используется крис-, таллизационный сульфат натрия с общей щелочностью в пересчете на не более 0,6% и с массовой долей воды не более 0,032%.

Приготовление огнеупорной массы осуществляется в смесителях периодического или непрерывного действия следующим образом.

В смеситель загружают кварцевый песок и спеченный сульфат натрия и перемешивают в течение 1,0-1,5 мин, затем вводят предварительно подготовленную композицию, состоящую из лиг- носульфонатного связующего и 1%-ного водного раствора полиакриламида. При приготовлении огнеупорной массы в смесителе непрерывного действия сухие компоненты смеси и жидкая композиция загружаются дозаторами на разные уча- стки по длине корпуса смесителя. Огнеупорная масса применяется в пластичном состоянии.

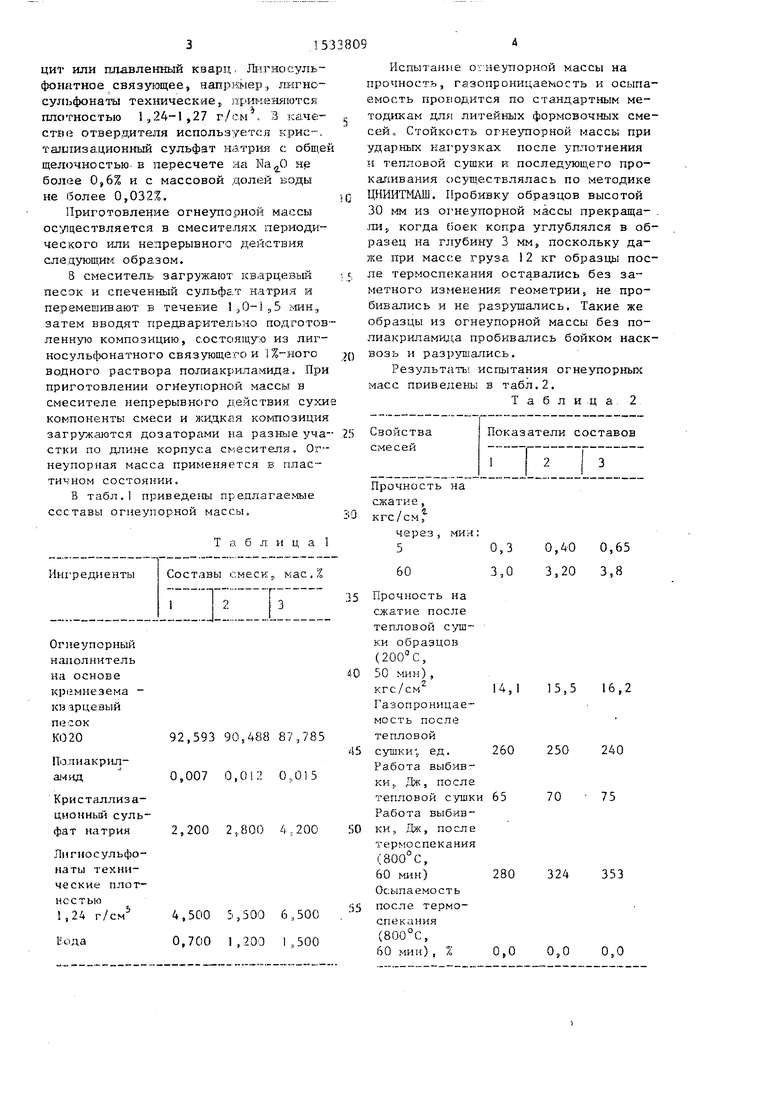

В табл.1 приведены предлагаемые составы огнеупорной массы.

Таблица 1

Испытание огнеупорной массы на прочность, газопроницаемость и осыпаемость проводится по стандартным методикам для литейных формовочных смесей. Стойкость огнеупорной массы при ударных нагрузках после уплотнения и тепловой сушки и последующего прокаливания осуществлялась по методике ЦНИИТМАШ. Пробивку образцов высотой 30 мм из огнеупорной массы прекращали, когда боек копра углублялся в образец на глубину 3 мм, поскольку даже при массе груза 12 кг образцы после термоспекания оставались без заметного изменения геометрии, не пробивались и не разрушались. Такие же образцы из огнеупорной массы без полиакриламида пробивались бойком насквозь и разрушались.

Результаты испытания огнеупорных масс приведены в табл.2.

Таблица 2

Прочность на

сжатие,

кгс/см

через, мин:

50,3

60

3,0

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОИЗОЛЯЦИОННЫЙ ВКЛАДЫШ ДЛЯ ФУТЕРОВКИ ПРИБЫЛЬНОЙ НАДСТАВКИ ИЗЛОЖНИЦЫ | 2000 |

|

RU2176172C1 |

| САМОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1992 |

|

RU2038182C1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ОБОГРЕВА ПРИБЫЛЕЙ СТАЛЬНЫХ И ЧУГУННЫХ ОТЛИВОК | 2008 |

|

RU2369462C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ (ВАРИАНТЫ) | 1999 |

|

RU2151018C1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ ВКЛАДЫШ ДЛЯ ФУТЕРОВКИ ПРИБЫЛЬНОЙ НАДСТАВКИ ИЗЛОЖНИЦЫ | 2003 |

|

RU2240204C1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ОБОГРЕВА ПРИБЫЛЕЙ СТАЛЬНЫХ И ЧУГУННЫХ ОТЛИВОК | 2008 |

|

RU2369461C1 |

| Смесь для изготовления литейных форм и стержней | 1983 |

|

SU1159715A1 |

| Жидкая самотвердеющая смесь для из-гОТОВлЕНия лиТЕйНыХ фОРМ и СТЕРжНЕй | 1979 |

|

SU850253A1 |

| ТЕРМОСТОЙКИЙ КЕРАМИЧЕСКИЙ КОМПОЗИТ | 2012 |

|

RU2521540C2 |

| Способ приготовления модифицированного жидкостекольного связующего для изготовления литейных форм и стержней | 1986 |

|

SU1404152A1 |

Изобретение относится к литейному и металлургическому производству, а именно к составам литейных полупостоянных форм, футеровок прибыльных надставок, печей и разливочных ковшей. Цель изобретения - повышение стойкости огнеупорной массы при ударных нагрузках после ее уплотнения и термоспекания, снижение осыпаемости и уменьшение трудоемкости ремонта футеровок. Состав массы, мас.%: технические лигносульфонаты 4,5...6,5

вода 0,7...1,5

кристаллизационный сульфат натрия 2,2...4,2

полиакриламид 0,007...0,015

огнеупорный наполнитель на основе кремнезема остальное. Данная масса обеспечивает повышение более чем в 10 раз стойкости к разрушению при ударных нагрузках после термоспекания при 800°С и полное устранение осыпаемости, за счет чего снижается трудоемкость ремонта футеровок. 2 табл.

40

92,593 90,488 87,785

0,007 0,012 0,015

45

2,200 2,800 4,200 50

4,500 5,500 6,500 0,700 1,200 1,500

55

5

0

5

0

5

Прочность на сжатие после тепловой сушки образцов (200°С, 50 мин), кгс/см2 Газопроницаемость после тепловой сушки , ед. Работа выбивки, Дж, после тепловой сушки 65 Работа выбивки, Дж, после термоспекания (800°С,

14,1 15,5 16,2

260

250

70

240

75

60 мин) Осыпаемость после термоспекания(800°С, 60 мин), %

280

324

353

0,0 0,0 0,0

Огнеупорная масса по изобретению после термоспекания при 800°С в течение 1 ч имеет повышенную (более, чем в 10 раз) стойкость к разрушению при. ударных нагрузках. Осыпаемость полностью отсутствует. Все это позволяет снизить трудоемкость ремонта футеро- вок.

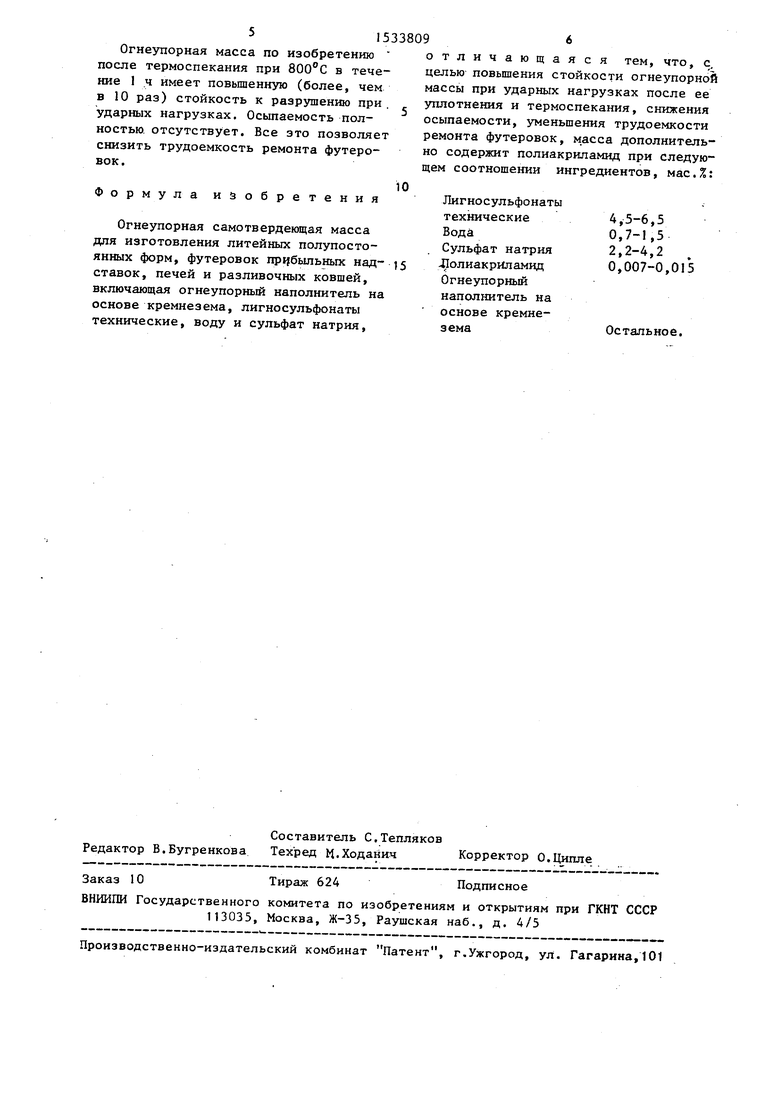

Формула изобретены

Огнеупорная самотвердеющая масса для изготовления литейных полупостоянных форм, футеровок прибыльных над- ставок, печей и разливочных ковшей, включающая огнеупорный наполнитель на основе кремнезема, лигносульфонаты технические, воду и сульфат натрия,

отличающаяся тем, что, с. целью повышения стойкости огнеупорной массы при ударных нагрузках после ее уплотнения и термоспекания, снижения осыпаемости, уменьшения трудоемкости ремонта футеровок, масса дополнительно содержит полиакриламид при следующем соотношении ингредиентов, мас.%:

s

Лигносульфонаты технические Вода

Сульфат натрия -Полиакриламид Огнеупорный наполнитель на основе кремнезема

4,5-6,5 0,7-1,5 2,2-4,2 . 0,007-0,015

Остальное.

| Масса для изготовления форм и футеровки прибыльных надставок изложниц | 1971 |

|

SU489579A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Жидкая самотвердеющая смесь для изготовления литейных форм и стержней | 1982 |

|

SU1013081A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-01-07—Публикация

1988-04-27—Подача