:л

UD Изобретение относится к литейному производству, а именно к составам смесей для изготовления форм и стерж ней со связующим жидким стеклом. Известны смеси для изготовления литейных форм и стержней со связующим жидким стеклом, с различными технологическими добавками для улучшения выбиваемости смеси из отливок: экстракт селективной очистки масляных дистршлятов 13, натрийкарбоксиметилцеллюлозу С23 тридимит- и/или/ кристобалит СЗ. Введение этих добавок позволяет несколько улучшить выбиваемость смеси из отливок за счет ослабления ког;езионньк связей в результате выгорания вводимой добавки при заливке форм металлом или за счёт нарушения сплошности пленок жидкого стекла. Однако ввиду недостаточно высокой выбиваемости, высокой стоимости, дефицитности добавок и ухудшения санитарно-гигиенических условий труда эти смеси не находят широкого производственного применения. Наиболее близкой к изобретению по технической сущности и достигаемому .эффекту является смесь М , включающая огнеупорную глину, жидкое стекло, хлористый кальций и огнеупорный наполнитель при следующем соотношении ингредиентов, мас.%: Глина огнеупорная 6,0-7,0 Жидкое стекло6,0-7,0 Хлористый кальций 0,2-0,3 Огнеупорньй наполнительОстально Известная смесь обладает улучшенной выбиваемостью из отливок по срав нению с другими смесями благодаря вводу в ее состав хлористого кальция Однако работа выбивки известной смеси продолжает оставаться высокой, не обеспечивая достаточного снижения трудоемкости вьйивки и очистки литья в производственных условиях. Цель изобретения - улучщение выбиваемости смеси из отливок, повышение живучести и снижение осыпаемости и прилипаемости, а также расЕшрение сырьевой базы. Указанная цель достигается тем, что смесь для изготовления литейных форм и стержней, включающая жидкое стекло, огнеупорный наполнитель и технологическую добавку на основе хлористой соли содержит в качестве последней соли бишофит при следующем соотношении ингредиентов, мас.%. Жидкое стекло5,5-6,5 Бишофит0,5-1,0 Огнеупорный наполнитель . Остальное При введении в смесь меньшего количества бишофита не достигается нужного результата по выбиваемости, живучести, осыпаемости и прилипаемости смеСи. При введении в смесь большего количества бишофита не наблюдается дальнейшего улучшения выбиваемости, прилипаемости и живучести, а увеличивается осьтаемость, ухудшаются физико-механические свойства смеси, а также неоправданно увеличивается расход бишофита. В качестве жидкого стекла используют силикат натрия (ГОСТ 8264-77) с модулем 2,45 и плотностью 1,48 г/см. Бишофит представляет собой шестиводный хлорид магния (MgClj Hj O) , очень хорошо растворяется в воде, поэтому добычу его из природного мес торождения ведут методом подземного растворения с последующим выкачиванием раствора на поверхность. Полученньш таким образом бишофит как правило имеет плотность 1,32 г/см, вязкость 6-8 СПа и имеет следующий состав, мас.%: Хлорид магния 21,01-52,52 Бромид магния 0,37-0,94 Хлорид кальция 0,20-0,51 Хлорид калия0,08-0,20 Сульфат кальция 0,03-0,07 Карбонат кальция 0,02-0,05 Бикарбонат кальция 0,01-0,03 Окись бария 0,002-0,006 ВодаОстальное Использование бишофита (природного шестиводного хлорида магния) в качестве технологической добавки позволяет значительно улучшить выбиваемость жидкостекольных смесей из отливок и живучесть, уменьшить осыпаемость и прилипаемость, расширить сьфьевую базу. В смеситель загружают огнеупорный наполнитель, например кварцевьй песок, перемешивают 30 с, добавляют бишофит и перемешивают 1,0 мин, затем вводят связующее - жидкое стекло, перемешивают еще 3-4 мин, после чего смесь готова к использованию.

3

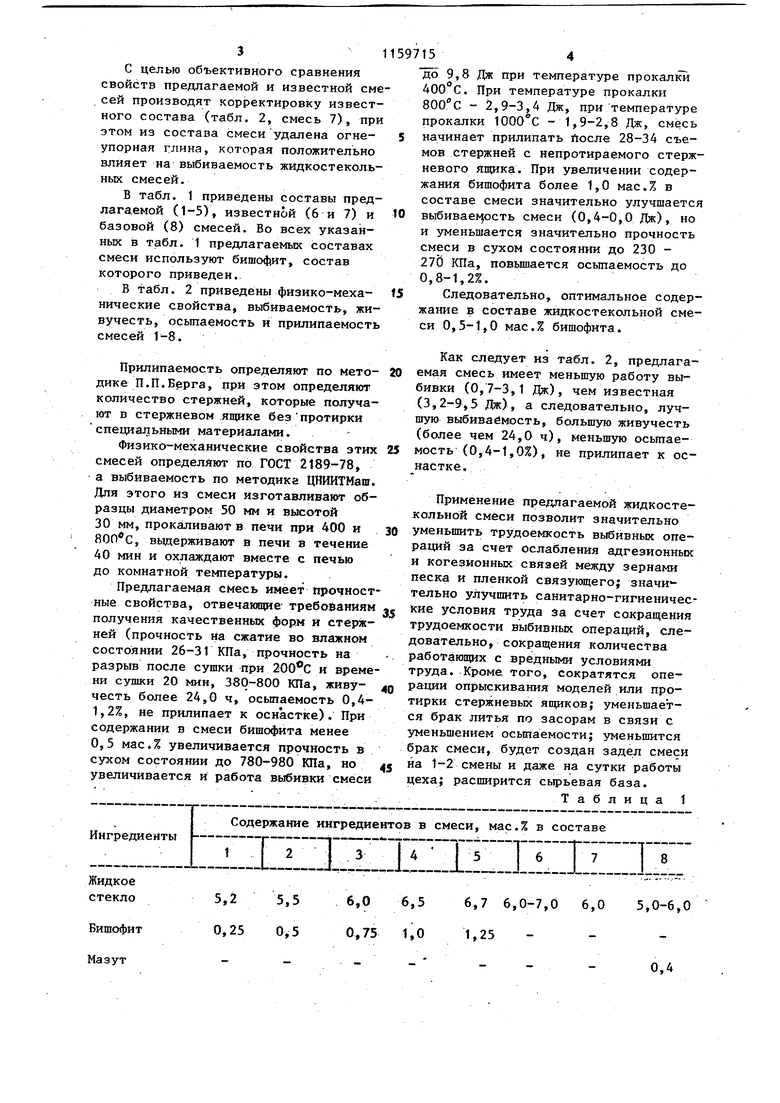

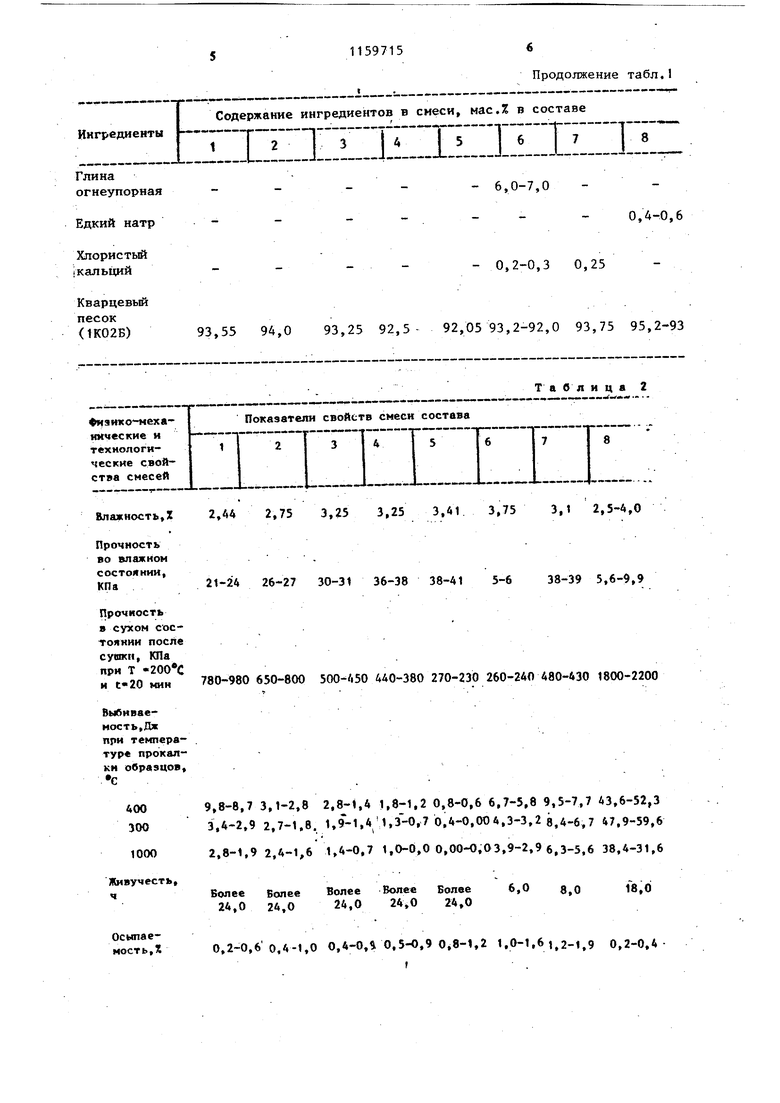

с целью объективного сравнения свойств предлагаемой и известной смесей производят корректировку известного состава (табл. 2, смесь 7), при этом из состава смеси удалена огнеупорная глина, которая положительно влияет на выбиваемость жидкостекольных смесей.

В табл. 1 приведены составы предлагаемой (1-5), известной (6 и 7) и базовой (8) смесей. Во всех указанных в табл. 1 предлагаемых составах смеси используют бишофит, состав которого приведен.

В табл. 2 приведены физико-механические свойства, выбиваемость, живучесть, осыпаемость и прилипаемость смесей 1-8.

Прилипаемость определяют по методике П.П.Берга, при зтом определяют количество стержней, которые получают в стержневом ящике безпротирки специальными материалами. Физико-механические свойства этих смесей определяют по ГОСТ 2189-78, а выбиваемость по методике ЦНИИТМаш. Для этого из смеси изготавливают образцы диаметром 50 мм и высотой 30 мм, прокаливают в печи при 400 и НОПс, вьщерживают в печи в течение 40 мин и охлаждают вместе с печью до комнатной температзгры.

Предлагаемая смесь имеет прочностные свойства, отвечаннцие требойанйям получения качественных форм н стержней (прочность на сжатие во влажном состоянии 26-31 КПа, прочность на разрыв после сушки при и времени сушки 20 мин, 380-800 КПа, живучесть более 24,0 ч, осьтаемость 0,41,2%, не прилипает к оснастке). При содержании в смеси бишофита менее 0,5 мас.% увеличивается прочность в сухом состоянии до 780-980 КПа, но увеличивается и работа выбивки смеси

154

до 9,8 Дж при температуре прокалки . При температуре прокалки - 2,9-3,4 Дж, при температуре прокалки 1000С - 1,9-2,8 Дж, смесь начинает прилипать Лосле 28-34 съемов стержней с непротираемого стержневого ящика. При увеличении содержания бишофита более 1,0 мас.% в составе смеси значительно улучшается

выбивае1 ость смеси (0,4-0,0 Дж), но и уменьшается значительно прочность смеси в сухогл состоянии до 230 270 КПа, повышается осьтаемость до 0,8-1,2%.

Следовательно, оптимальное содержание в составе жидкостекольной смеси 0,5-1,0 мас.% бишофита.

Как следует из табл. 2, предлагаемая смесь имеет меньшую работу выбивки (0,7-3,1 Дж), чем известная (3,2-9,5 Дж), а следовательно, лучшую выбиваемость, большую живучесть (более чем 24,0 ч) меньшую осьтаемость (0,4-1,0%), не прилипает к оснаСтке.

Применение предлагаемой жидкостекольной смеси позволит значительно

уменьшить трудоемкость выбивных операций за счет ослабления адгезионных и когезйонньк связей между зернами песка и пленкой связующего; значительно ул5гчшить санитарно-гигиенические условия труда за счет сокращения трудоемкости выбивных операций, следовательно, сокращения количества работающих с вредными условиями

труда. Кроме того, сократятся oneрации опрыскивания моделей или протирки стержневых ящиков; уменьшается брак литья по засорам в связи с уменьшением осьтаемоСти; уменьшится брак смеси, будет создан задел смеси

на 1-2 смены и даже на сутки работы цеха; расширится сырьевая база.

Таблица1 Содержание Ингредиенты i::n Глина огнеупорная Едкий натр Хлористый /кальций Кварцевый песок (1К02Б) 93,55 94,0 93,25 92,

Продолжение табл,1 ингредиентов в смеси, мас.% в составе izj±::ii:iiZLi : - 6,0-7,0 0,4-0,6 - 0,2-0,3 0,25 2,0593,2-92,0 93,75 95,2-93

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав смеси для изготовления литейных форм и стержней | 1984 |

|

SU1222390A1 |

| Смесь для изготовления литейных форм и стержней | 1985 |

|

SU1311835A1 |

| Жидкостекольная смесь холодного отверждения | 1991 |

|

SU1787646A1 |

| Смесь для изготовления литейных форм и стержней,отверждаемая углекислым газом | 1987 |

|

SU1468636A1 |

| Смесь для изготовления литейных форм и стержней | 1980 |

|

SU923046A1 |

| СОСТАВ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2001 |

|

RU2202438C1 |

| Смесь для изготовления литейных форм и стержней @ -процессом | 1985 |

|

SU1261739A1 |

| Смесь для изготовления литейных форм и стержней | 1988 |

|

SU1547936A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ (ВАРИАНТЫ) | 1999 |

|

RU2151018C1 |

| Смесь для изготовления литейных форм и стержней | 1990 |

|

SU1764761A1 |

СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ, включающая жидкое стекло, огнеупорный наполнитель и технологическую добавку на основе хлористой соли, отличающаяся тем, что, с целью улучшения выбиваемости смеси из отливок, повьШ1енИя живучести и снижения осыпаемости и прилипаёмости, а та|сже расширения сьфьевой базы, она содержит в качестве технологической добавки на основе хлористой соли бишофит при следующем соотношении ингредиентов, мае..%: Жидкое стекло 5,5-6,5 Бишофит0,5-1,0 Огнеупорный (Л наполнительОстальное

2,А4 2,75 3,25 3,25 Влажность, Прочность во влажном состоянии, 21-24 26-27 30-31 36-38 КПа Прочность 8 сухом состоянии после сушки, КПа при Т 780-980 650-800 500-450 440-380 и с«20 мин Выбнваемость,Дж при температур прокалки образцов, с 9,8-8,7 3,1-2,8 2,8-1,4 1,8-1,2 3,4-2,9 2,7-1.8, 1,9-1,4-1,3-0,7 2,8-1,9 2,4-1,6 1,4-0,7 1,0-0,0 Живучесть, ч Осыпае0,2-0,6 0,4-1,0 MOCTb,t

Таблица 2 0,4-0,40,5-0,90,8-1,2 1,0-1,6 ,,2-1,9 0,2-0,4 3,41 3,75 3,1 2,5-4,0 38-41 5-638-39 5,6-9,9 270-230 260-240 480-430 1800-2200 0,8-0,6 6,7-5,8 9,5-7,7 43,6-52,3 0,4-0,004,3-3,2 8,4-6,7 47,9-59,6 0,00-0,03,9-2,9 6,3-5,6 38,4-31,6 6,0 8,0

Н е п р. я л я п е т

Продолжение табл.2

вН2 .10-14

5-8

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-06-07—Публикация

1983-11-15—Подача