Изобретение относится к литейному производству, а именно к способам приготовления модифицированных жидко- стекольных связующих, используемых в составе самотвердеющих смесей с от- вердителем - феррохромовым шлаком при изготовле1даи литейных форм и стержней.

Цель изобретения - улучшение физико-механических свойств форм и стержней при отверждении двухкальциевым силикатом, сокращение расхода связующего, а также облегчение выбивае- мости.

При импульсной обработке электрическими разрядами под воздействием возникающих при этом процессе факторов, таких как мощная ударная волна, высокоскоростная струя, имеющая кави1|ационньй генезис, акустическое излучение, большой ток разряда, электромагнитное излучеш1е5 вероятно происходит дробление полифосфата на мелкодисперсные частицы с последующем внед рением его в структуру жидкого стекла

- Для модифицирования сьязуюо его используют лабораторное оборудование в состав которого входят типовой генератор импульсных токов (ГИТ).и пульт управления от установки для электрогидравлической очистки отли- цок, Регулирование напряжения на вхо- це ГИТ осуш ствляют с по мощью трехфазного регулятора напряжения. Разрядной камерой служит специально изготовленное устройство из нержавеющей стали. Для электрической изоляции электродов служит вакуумная резина и полиэтилен. В качестве модифика- тора используют полифосфат натрия со степенью полимеризации п 10-27.

Параметры электрогидравлической обработки, определяющие удельную энергию, затрачиваемую на один разряд, и также величина рабочего разрядного промежутка 5 влияющая на эффективность ебрабоки, определяют с использованием математического планирования эксперимента: и 50-55 кВ, ,2 мкФ; 1, (7,5-8,5)- 10 %1, где U - напряже- ние между электродами; С - емкость разрядных конденсаторов.; L - величина рабочего разрядного промежутка.

Удельная энергия, затрачиваемая на один пробой рабочего разрядного промежутка,

М где m - масса материала, кг.

,

Q 5

0 5

0 д

,е

5

Изменение частоты разрядных импульсов в пределах 0,5-5,0 Гц существенно не влияет на свойства смеси. Однако с увеличением частоты разряда увеличивается производительность процесса модифицирования. Поэтому целесообразно проводить обработку с наибольшей частотой, которую может обеспечить ГИТ.

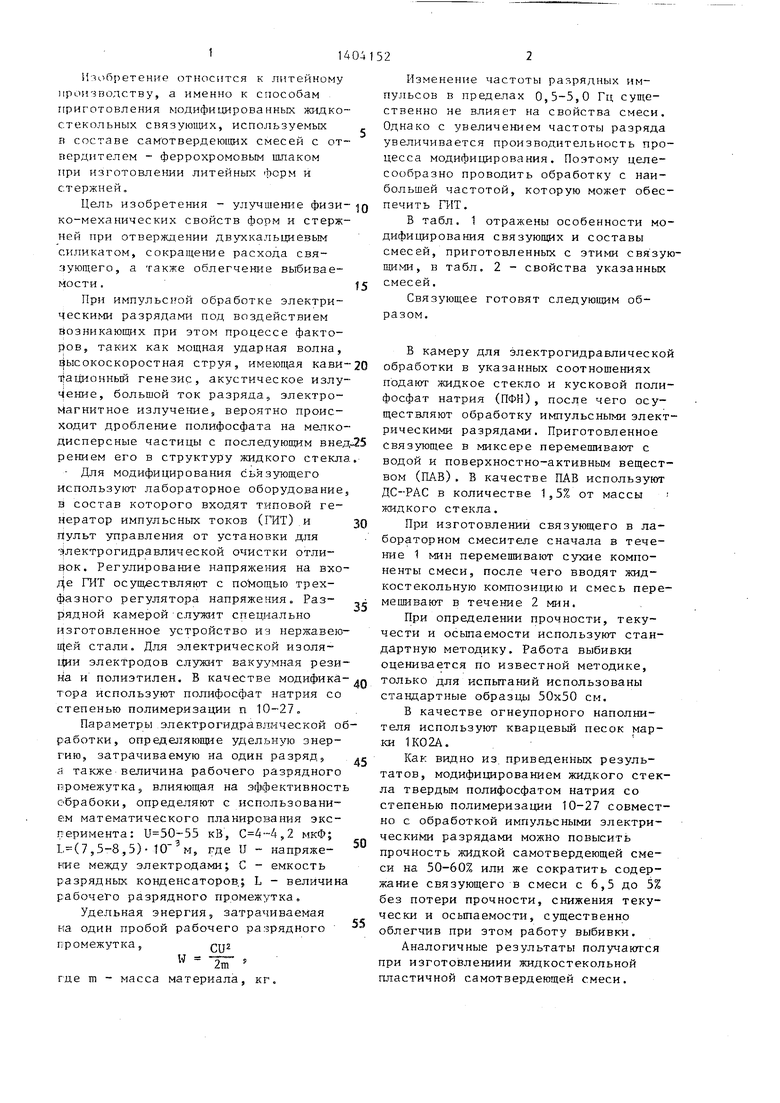

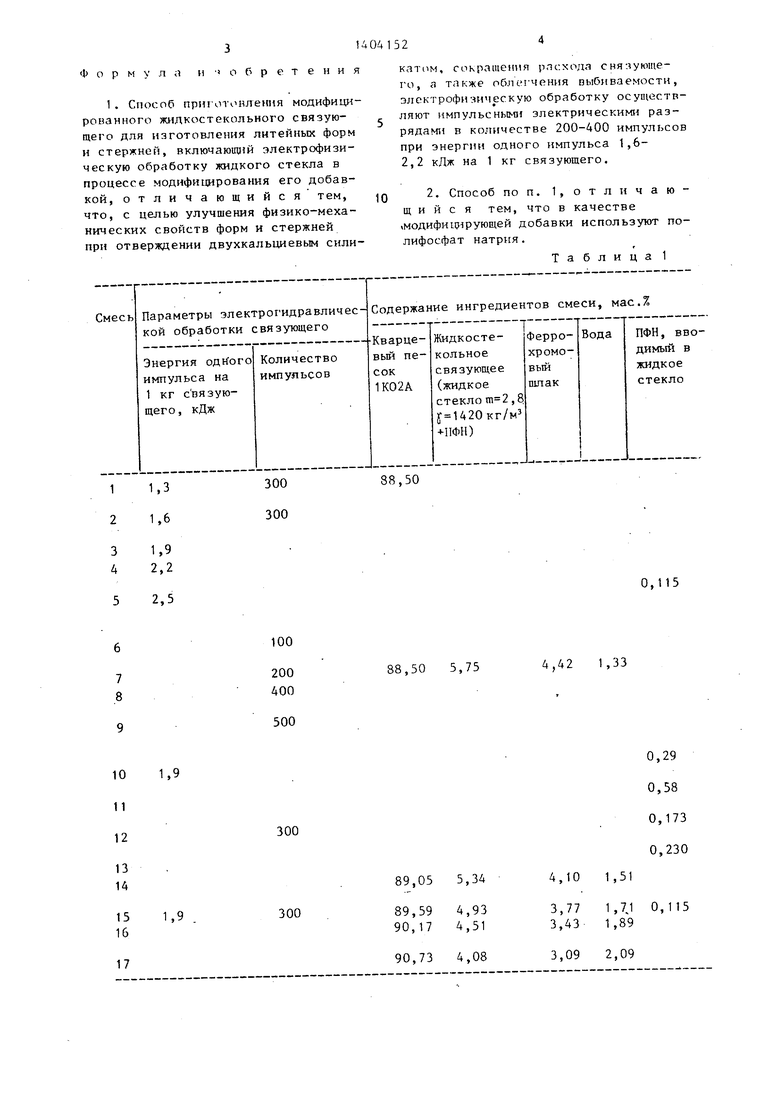

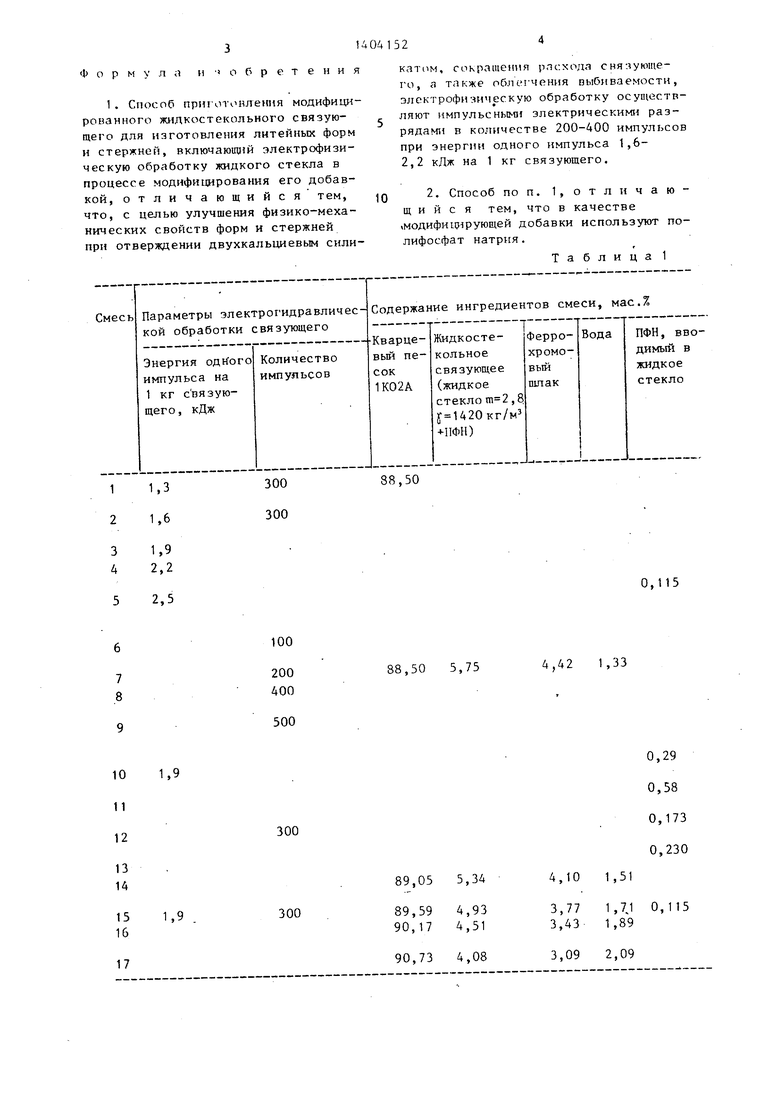

Б табл. 1 отражены особенности модифицирования связующих и составы смесей, приготовленных с этими связующими, в табл. 2 - свойства указанньк смесей.

Связующее готовят следующим образом.

Б камеру для электрогидравлической обработки в указанных соотношениях подают жидкое стекло и кусковой полифосфат натрия (ПФН), после чего осуществляют обработку импульсными электрическими разрядами. Приготовленное Связующее в миксере перемешивают с водой и поверхностно-активным веществом (ПАВ). В качестве ПАВ используют ДС-РАС в количестве 1,5% от массы жидкого стекла.

При изготовлении связующего в лабораторном смесителе сначала в течение 1 мин перемешивают сухие компоненты смеси, после чего вводят жид- костекольную композицию и смесь перемешивают в течение 2 мин.

При определении прочности, текучести и осыпаемости используют стандартную метод,ику. Работа выбивки оценивается по известной методике, только для испытаний использованы стандартные образцы 50x50 см,

В качестве огнеупорного наполнителя используют кварцевый песок марки 1К02А.

Как видно из приведенных результатов, модифицированием жидкого стекла твердым полифосфатом натрия со степенью полимеризации 10-27 совместно с обработкой импульсными электрическими разрядами можно повысить прочность жидкой самотвердеющей смеси на 50-60% или же сократить содержание связующего в смеси с 6,5 до 5% без потери прочности, снижения теку- чески н осыпаемости, существенно облегчив при этом работу выбивки.

Аналогичные результаты получаются при изготовлениии жидкостекольной пластичной самотвердеющей смеси.

Формул ;i и о б p € т e н и я

1. Способ приготоияения модифицированного ткидкостекольного связующего для изготовления литейных форм и стержней, включающий электрофизическую обработку жидкого стекла в процессе модифицирования его добавкой, отличающийсятем, что, с целью улучшения физико-механических свойств форм и стержней при отверждении двухкальциевым силикатам, сокрашепия рясхода сняг ующе- го, а также облегчения выбиваемости, электрофизическую обработку ocyniecTB- ляют нмпульсньм электрическими разрядами в количестве 200-400 импульсов при энергии одного импульса 1,6- 2,2 кДж на 1 кг связующего.

2, Способ по п, 1, о т л и ч а ю щ и и с я тем, что в качестве модифи1и1рующей добавки используют полифосфат натрия.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления модифицированного жидкостекольного связующего для изготовления литейных форм и стержней | 1989 |

|

SU1673247A1 |

| Жидкая самотвердеющая смесь для изготовления литейных форм и стержней | 1980 |

|

SU944722A1 |

| Жидкая самотвердеющая смесь для изготовления литейных форм и стержней | 1986 |

|

SU1360869A1 |

| Смесь для изготовления литейных форм и стержней | 1990 |

|

SU1775211A1 |

| Самотвердеющая смесь для изготовления литейных форм и стержней | 1985 |

|

SU1304968A1 |

| САМОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1992 |

|

RU2038182C1 |

| Самотвердеющая смесь для изготовления литейных форм и стержней | 1984 |

|

SU1260100A1 |

| Жидкая самотвердеющая смесь для изготовления литейных форм и стержней | 2021 |

|

RU2771422C1 |

| Жидкая самотвердеющая смесь для изготовления литейных форм и стержней | 1985 |

|

SU1318345A1 |

| Смесь для изготовления литейных форм и стержней @ -процессом | 1985 |

|

SU1261739A1 |

Изобретение относится к литейному производству, a именно к способам приготовления модифицированных жидко- стекольных связующих, используемых в составах самотвердеющих смесей с отвердителем - двухкальциевым силикатом (феррохромовым шлаком) при из- готовлении литейных форм и стержней. Цель - улучшение физико-химических свойств форм и стержней при отверждении двухкальциевым сил 1катом, сокращение расхода связующего, a также облегчение выбиваемости. Сущность способа, основанного на электрофизической обработке в процессе растворения в жидком стекле модифицирующей добавки, заключается в осуществлении электрофизической обработки импульсными электрическими разрядами в количестве 200-400 импульсов при энергии одного импульса 1,6-2,2 кДж на 1 кг связующего. При этом в качестве модифуищрующей добавки используют полифосфат натрия со степенью полимеризации п 10-27. Реализация способа позволяет повысить прочность форм и стержней на 50-60% или же сократить содержание связующего в смеси с 6,5 до 5,0 мас.% без потери прочности, a также существенно облегчить; выбивку смеси из от лирок. 1 з.п. ф-лы, 2 табл. S (Л с о 4 СЛ IsD

1,9 2,2

2,5

100

200 400

500

1,9

1,9

300

300

17

0,115

88,50 5,75

4,42 1,33

0,29 0,58 0,173 0,230

5,34

4,93 4,51

4,10 1,51

3,77 3,43

1,7J 0,115 1,89

90,73 4,08

3,09 2,09

Таблица2

| Способ получения полимерного силиката | 1985 |

|

SU1247341A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ приготоления связующего для литейных форм и стержней | 1986 |

|

SU1360876A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-06-23—Публикация

1986-09-08—Подача