Изобретение относится к порошковой металлургии, в частности к способам получения антифрикционных покрытий, используемых в различных областях техники для снижения сил трения и уменьпшния износа.

Целью изобретения является снижение трудоемкости и повышение антифрикционных свойств.

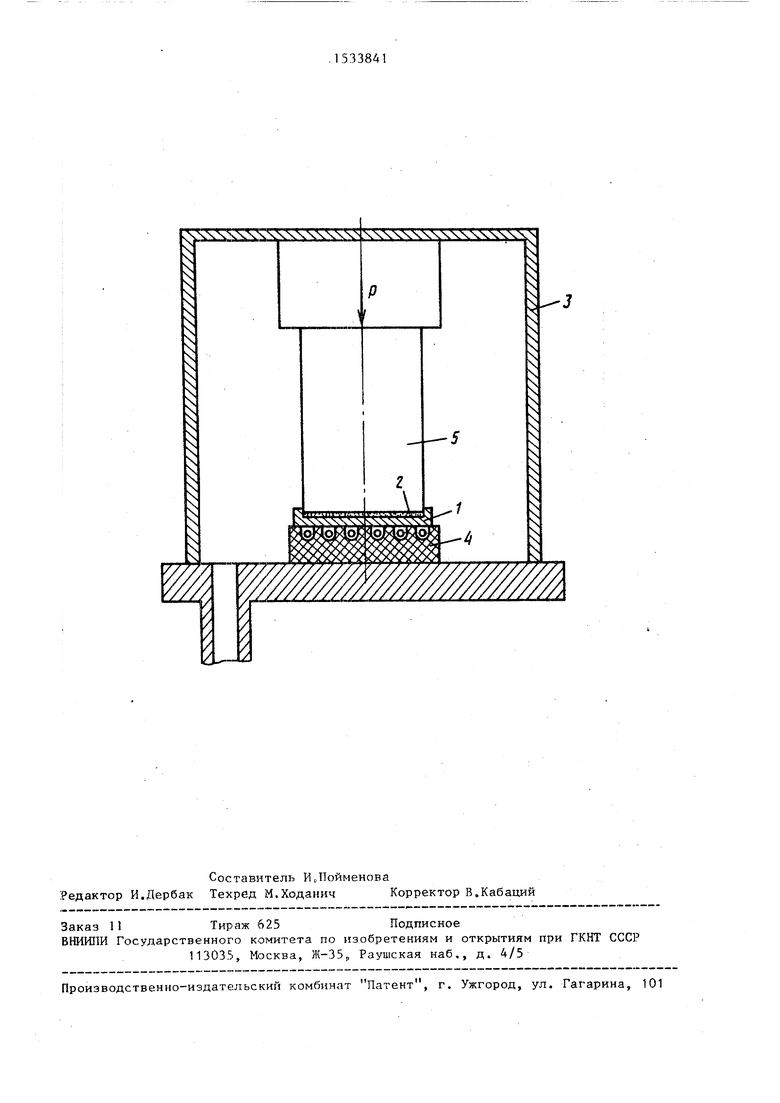

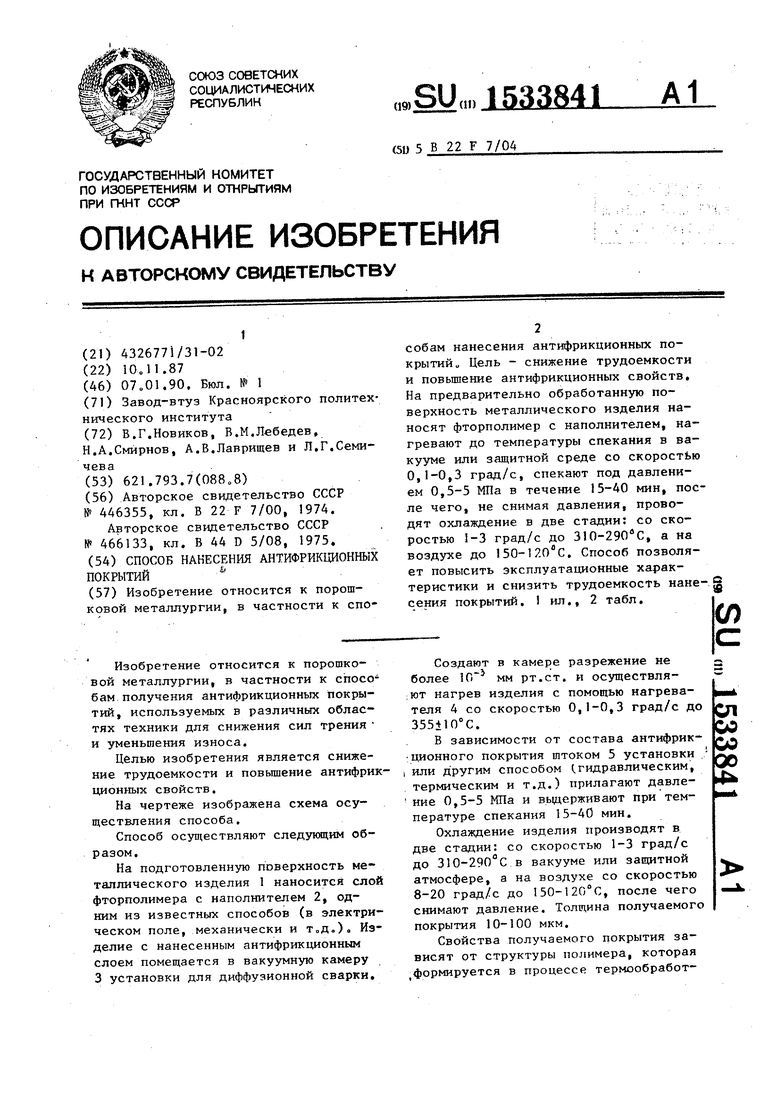

На чертеже изображена схема осуществления способа.

Способ осуществляют следующим образом.

На подготовленную поверхность металлического изделия 1 наносится слой фторполимера с наполнителем 2, одним из известных способов (в электрическом поле, механически и т„д.). Изделие с нанесенным антифрикционным слоем помещается в вакуумную камеру 3 установки для диффузионной сварки.

Создают в камере разрежение не более If мм рт.ст. и осуществляют нагрев изделия с помощью нагревателя 4 со скоростью 0,1-0,3 град/с до 355110°С.

В зависимости от состава антифрикционного покрытия штоком 5 установки , или другим способом (.гидравлическим, термическим и т.д.) прилагают давление 0,5-5 МПа и выдерживают при температуре спекания 15-40 мин.

Охлаждение изделия производят в две стадии: со скоростью 1-3 град/с до 310-290°С в вакууме или защитной атмосфере, а на воздухе со скоростью 8-20 град/с до 150-120°С, после чего снимают давление. Толщина получаемого покрытия 10-100 мкм.

Свойства получаемого покрытия зависят от структуры полимера, которая формируется в процессе термообработ

км, причем быстрое охлаждение приво- дит к закалке, когда покрытие содер- жит меньше кристаллов и отличается высокой пластичностью и прочностью. Поэтому целесообразно на первом птап кристаллизации до 310-290 С, на котором скорость кристаллизации максимальна, проводить медленное охлаждение в вакууме или защитной среде со скоростью 1-3 град/с, а на втором этапе - до 150-120°С охлаждать быстро на воздухе. При дальнейшем охлаждении температура и скорость охлаждения влияния на структуру не оказы- вают.

Количество наполнителя повышает износостойкость покрытия, но ввод более 50 мас.% наполнителя ухудшает физико-механические свойства.

Приложение давления в процессе нанесения покрытия ниже 0,5 МНа не влияет на структуру наносимого покрытия, а давление выше 5 МПа ведет к потере физико-механических характе- ристик наносимого покрытия.

Пример 1. В качестве матрицы покрытия используют фторополи- мер марки Ф-4МБ, а наполнитель - порошок меди. В композиции наполнитель составляет 20 мас.%. Средний размер частиц порошка наполнителя составляет 30 мкм.

Покрытия получают по следующей технологической схеме. На подготовленную (пескоструйной обработкой, травлением и обезжириванием) поверхность образца из стали наносят наполненный фторополимеро Образец помета

ют в камеру установки для диффузион

ной сварки. В камере создают разряжение Ю-3 мм рт.ст. и производят нагрев до температуры спекания и сварки, равной , со скоростью 0,2 град/с, сжимают давлением 0, 5МПа и производят выдержку в течение 30 мин. Охлаждение производят со скоростью 3 град/с до 300°С в вакууме, а затем охлаждают на воздухе до 130°С. Снимают давление и вынимают об образец из камеры установки.

Пример 2. Аналогично примеру 1 получают покрытие, содержащее фторопласт Ф-4МБ и 20 мас.% порошка никеля при следующих технологических режимах: разряжение мм рт.ст нагрев со скоростью 0,2 град/г до , давление 0,6 МПа м выдержка 30 мин.

5

Q $

0

5

Q

5

0

.,

Охлаждают со скоростью 3 град/с до 300 С, в вакууме, а затем на воздухе до 130°С, после чего снимают давление.

Пример 3. На металлическую поверхность стали наносят антифрикционное покрытие, содержащее фторопласт Ф-4МБ и 20 мас.% порошка дисульфида молибдена. Покрытие наносят в вакууме НГ3 мм рт.ст. аналогично примеру I при следующих технологических режимах: нагрев со скоростью 0,2 град/с до 360°С, давление 0,8 МПа, выдержка в течение 30 мин. Охлаждение производят со скоростью 2 град/с до 310е С в вакууме, а затем охлаждают на воздухе до 140°С. Снимают давление и вынимают образец из камеры установки.

Пример 4. Аналогично примеру 1 получают покрытие, содержащее фторопласт Ф-4МБ и 20 мас„% порошка никеля. Покрытие наносят в защитной атмосфере аргона при следутоших режимах: нагрев со скоростью 0, 2 град/с до 360 С, давление 0,6 МПа, выдержка 30 мин при температуре спекания. Охлаждают со скоростью 3 град/с до 300°С в защитной атмосфере, а затем на воздухе до 210°С, после чего снимают давление.

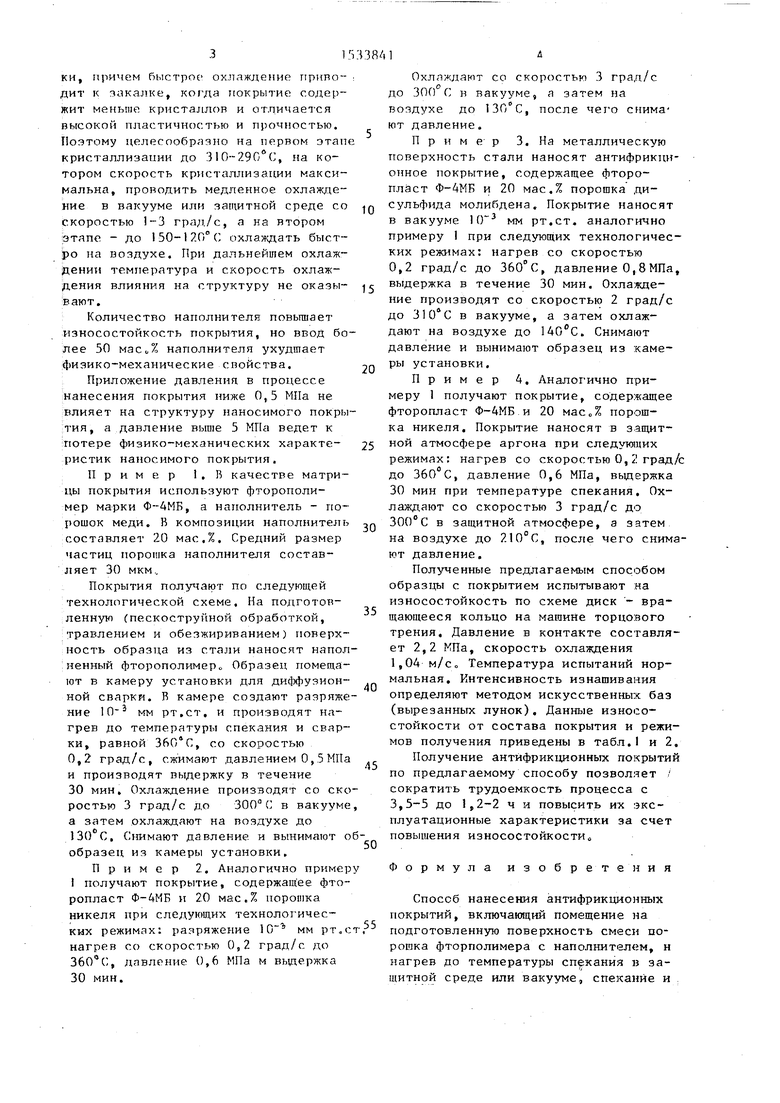

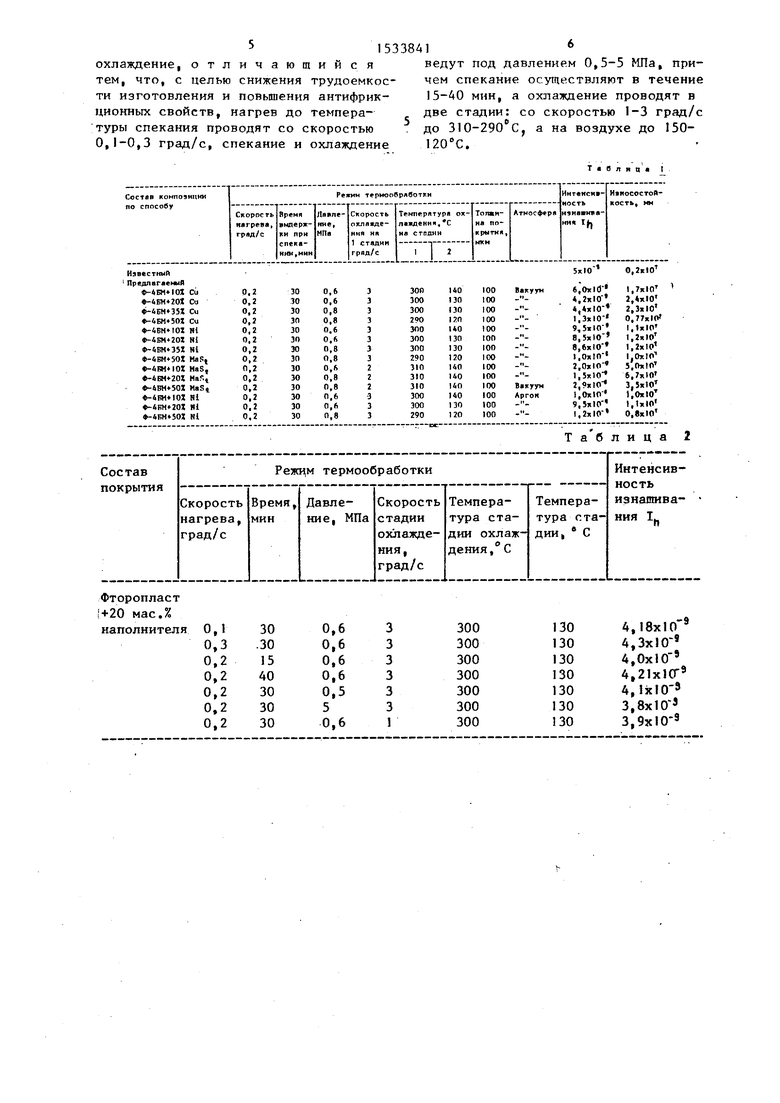

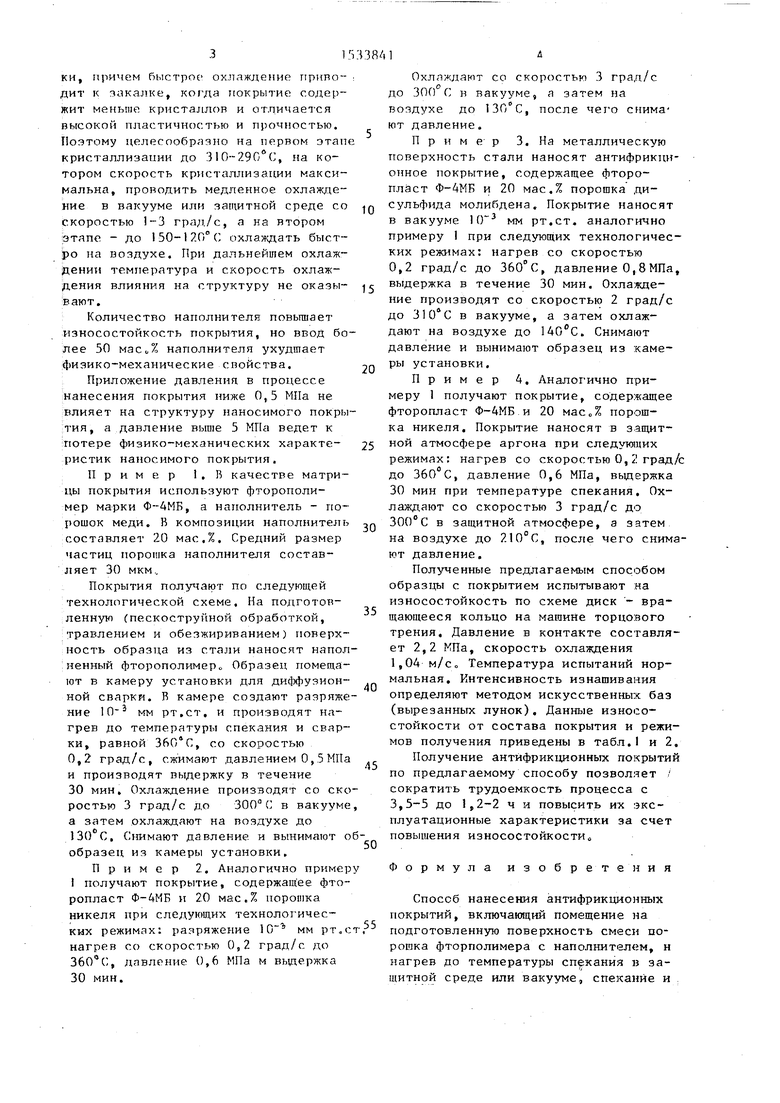

Полученные предлагаемым способом образцы с покрытием испытывают на износостойкость по схеме диск - вращающееся кольцо на матине торцового трения. Давление в контакте составляет 2,2 КПа, скорость охлаждения 1,04 м/с о Температура испытаний нормальная. Интенсивность изнашивания определяют методом искусственных баз (вырезанных лунок). Данные износостойкости от состава покрытия и режимов получения приведены в табл.1 и 2.

Получение антифрикционных покрытий по предлагаемому способу позволяет сократить трудоемкость процесса с 3,5-5 до 1,2-2 ч и повысить их эксплуатационные характеристики за счет повышения износостойкости,,

Формула изобретения

Способ нанесения антифрикционных покрытий, включающий помещение на подготовленную поверхность смеси порошка фторполимера с наполнителем, н нагрев до температуры спекания в защитной среде или вакууме, спекание и

охлаждение, отличающийся тем, что, с целью снижения трудоемкости изготовления и повьянения антифрикционных свойств, нагрей до температуры спекания проводят со скоростью 0,1-0,3 град/с, спекание и охлаждение

ведут под давлением 0,5-5 МПа, причем спекание осуществляют в течение 15-40 мин, а охлаждение проводят в две стадии: со скоростью 1-3 град/с до 310-290 С, а на воздухе до 150- 120°С.

Таблиц I

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ МЕТАЛЛОФТОРОПЛАСТОВОЙ ЛЕНТЫ | 2002 |

|

RU2286231C2 |

| Антифрикционная полимерная композиция на основе фторопласта | 2017 |

|

RU2665429C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМБИНИРОВАННОГО МЕТАЛЛОФТОРОПЛАСТОВОГО МАТЕРИАЛА | 2004 |

|

RU2277997C1 |

| АНТИФРИКЦИОННЫЙ ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2012 |

|

RU2525492C2 |

| АНТИФРИКЦИОННЫЙ ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2013 |

|

RU2567293C2 |

| ПОЛИМЕРНЫЙ АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2006 |

|

RU2307130C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ АНТИФРИКЦИОННЫХ ИЗДЕЛИЙ | 1984 |

|

SU1398244A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ТРИБОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ | 2007 |

|

RU2354667C1 |

| Способ получения антифрикционного покрытия переменной плотности | 2024 |

|

RU2826113C1 |

| Способ получения металлополимерного антифрикционного покрытия | 1990 |

|

SU1763046A1 |

Изобретение относится к порошковой металлургии, в частности к способам нанесения антифрикционных покрытий. Цель - снижение трудоемкости и повышение антифрикционных свойств. На предварительно обработанную поверхность металлического изделия наносят фторполимер с наполнителем, нагревают до температуры спекания в вакууме или защитной среде со скоростью 0,1-0,3 град/с, спекают под давлением 0,5-5 МПа в течение 15-40 мин, после чего, не снимая давления, проводят охлаждение в две стадии: со скоростью 1-3 град/с до 310-290°С, а на воздухе до 150-120°С. Способ позволяет повысить эксплуатационные характеристики и снизить трудоемкость нанесения покрытий. 1 ил., 2 табл.

| Способ изготовления многослойных подшипниковых изделий | 1972 |

|

SU446355A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения антифрикционных покрытий | 1972 |

|

SU466133A1 |

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

Авторы

Даты

1990-01-07—Публикация

1987-11-10—Подача