Изобретение относится к области машиностроения и, в частности, созданию покрытий на основе органических и неорганических материалов, нанесенных совместно на одну из поверхностей узла трения.

В современной технике широко используется большое число покрытий различного состава, обладающих высокими антифрикционными характеристиками. К таким покрытиям относятся покрытия, способные работать в условиях сухого трения.

Известен способ получения таких покрытий, состоящий из смешения порошков полимера и металлического наполнителя, где в качестве наполнителя используют порошок висмута в количестве 20-50 масс.%. а термообработку проводят при 290-300 С

(1). Однако нужно отметить, что данный способ требует дополнительных энергетических затрат, связанных с непрерывным, перемешиванием материала, в противном случае, при длительной работе будет происходить сепарирование материала по компо- нентам, что приведет к ухудшению триботехнических характеристик покрытия.

Известен также способ получения полимерного покрытия путем нанесения на металлическую подложку порошка полимера и оплавление его в электростатическом поле напряженностью 5-30 кВ/см с последующим охлаждением (2). Тем не менее данный способ не позволяет получать покрытия с хорошими антифрикционными свойствами при работе в узлах сухого трения.

««А XI

О

W

g

О

Наиболее близким к заявляемому способу по технической сущности и достигаемому результату является способ получения металлополимермых покрытий, состоящий из нанесения на прочную стальную основу пористого слоя антифрикционного сплава (бронзы), пропитанного смесью фторопласта с наполнителем, и тонкого поверхностного слоя такого же состава (3).

Недостатком данного способа является относительно небольшая пластичность антифрикционного состава, Кроме того, частицы меди и сплавов на ее основе имеют свойство наклепываться на трущихся поверхностях, а это повышает их твердость и уменьшает пластичные свойства. При работе в тяжелых режимах происходит частичное отслоение плакирующей пленки, приводящее к схватыванию и задиру поверхностей, т.е. к уменьшению износостойкости трущихся пар.

Кроме того, в состав антифрикционного сплава входят дорогостоящие (дефицитные) металлические компоненты, а их получение (диспергирование) связано со значительными трудовыми и энергетическими затратами.

Целью изобретения является повышение износостойкости и нагрузочной способ- ности покрытия, снижение трудо- и энергозатрат,

Указанная цель достигается тем, что в способе получения покрытия, включающем припекяиие на металлическую основу пористого слоя антифрикционного сплава, пропитанного смесью полимера с наполнителем, согласно изобретению, металлическую основу размещают в электростатическом поле напряженностью 1-10 кВ/см, газотермическим тепловым потоком нагревают до температуры перехода полимерного материала в вязкотекучее состояние и наносят смесь, состоящую из дисперсных полимерного материала и металлического сплава в количестве 10-30 масс.%, нагретого до температуры расплава, причем поле электростатическое ориентируют перпендикулярно оси симметрии газотермического источника,

Отличительными признаками способа является размещение металлической основы в электростатическом поле напряженностью 1-10 кВ/см (рис. 1). В дальнейшем при нанесении на металлическую основу дисперсного полимерного материала, поверхность последнего активируется полем. Результатом этого воздействия является увеличение адгезионной прочности между металлической основой и пористым слоем

полимерного материала, что в целом приводит к уменьшению износа покрытия.

Нагрев металлической основы плазменным потоком до температуры перехода полимерного материала в вязкотекучее состояние позволяет очистить поверхность металлической основы от окислов и других инородных включений, содержащихся в поверхностном слое, и таким образом сущест0 венно повысить адгезионные свойства наносимого в дальнейшем пористого слоя полимерного материала и металлической основы. Кроме того, нагрев металлической основы до температуры перехода полимер5 ного материала в вязкотекучее состояние при нанесении на нее пористого слоя способствует лучшему заполнению полимерным материалом микронеровностей на поверхности металлической основы, что

0 приводит к увеличению адгезионной прочности соединения полимер-металл, а это в свою очередь способствует снижению износа всего покрытия.

Нанесение плазменным потоком дис5 персного полимерного материала на металлическую основу позволяет реализовать преимущества этого метода. В результате плззмохимических процессов, протекающих на поверхности частиц, свободная по0 верхностная энергия последних существенно увеличивается. Понижение свободной поверхностной энергии реализуется путем взаимодействия активных полярных групп полимера (этому способствует и наличие

5 электростатического поля) с атомами металлической основы, а также с атомами сверх- пластичного сплава, приводящее к упрочнению межфазной границы полимер- металл. Следствием упрочнения межфазно0 го слоя является значительное уменьшение мзноса полимера.

Нанесение металлического сверхпластичного сплава в виде частиц расплава в количестве 10-30 масс. % улучшает анти5 фрикционные характеристики всего покрытия. Благодаря высокой пластичности слоя металлического сплава Bi-Pb-Sn в процессе работы на трущихся поверхностях происходит образование ненаклепывающихся, высо0 копластичных однородных по своей структуре пленок расплава, наличие которых обусловливает значительное понижение интенсивности износа трущихся поверхностей, а также снижение коэффици5 ента трения.

Температурный режим в зоне трения покрытия, полученного по предлагаемому способу, становится стабильным при удельной нагрузке порядка 30 кгс/см2, в то время как для покрытия, полученного по способу

(3), с увеличением нагрузки температура возрастает по экспоненте, что приводит к протеканию в покрытии деструкционных процессов, отрицательно сказывающихся на его долговечности и приводящих к работе пары трения с задиром.

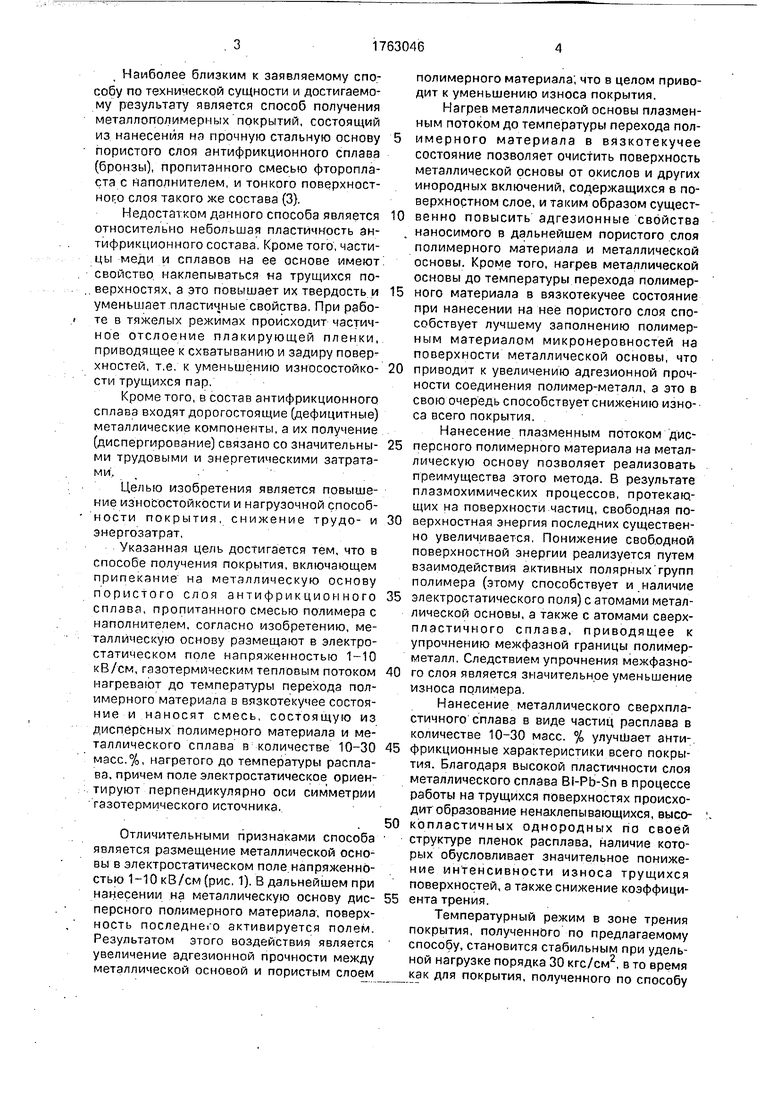

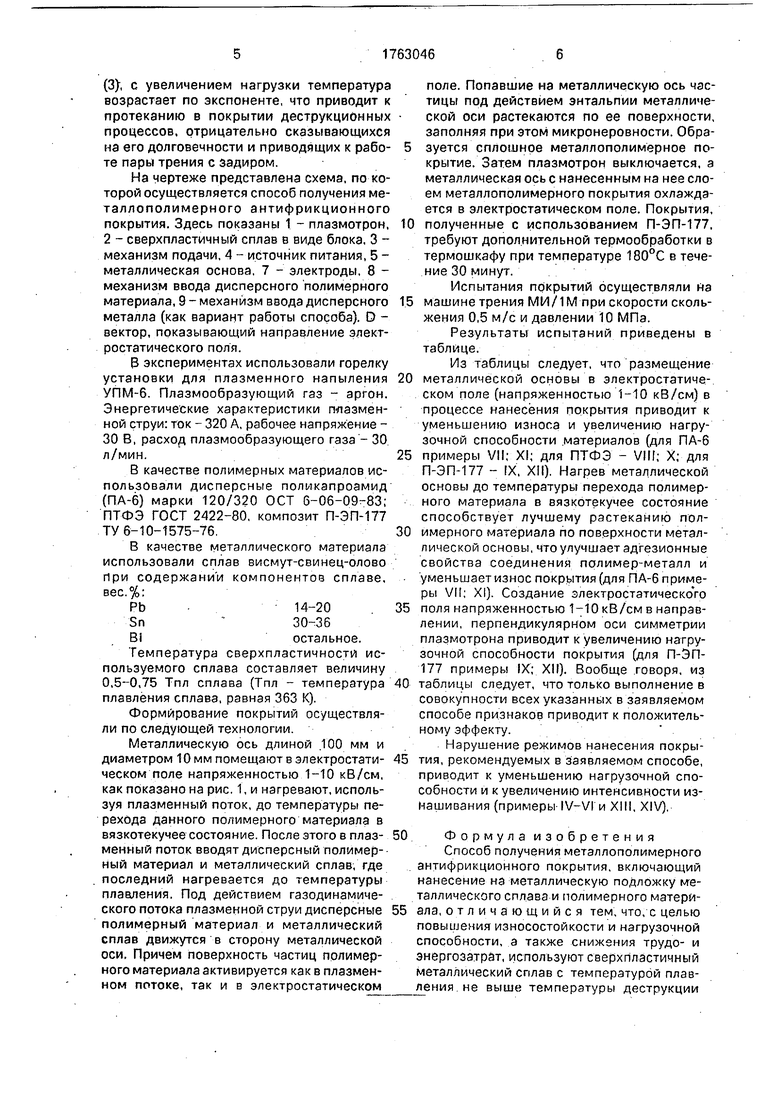

На чертеже представлена схема, по которой осуществляется способ получения метал лополимерно го антифрикционного покрытия. Здесь показаны 1 - плазмотрон, 2 - сверхпластичный сплав в виде блока, 3 - механизм подачи, 4 - источник питания, 5 - металлическая основа, 7 - электроды, 8 - механизм ввода дисперсного полимерного материала, 9 - механизм ввода дисперсного металла (как вариант работы способа). D - вектор, показывающий направление электростатического поля.

В экспериментах использовали горелку установки для плазменного напыления УПМ-6. Плазмообразующий газ - аргон. Энергетические характеристики плазменной струи: ток - 320 А, рабочее напряжение - 30 В, расход плазмообразующего газа - 30 л/мин.

В качестве полимерных материалов использовали дисперсные поликапроамид (ПА-6) марки 120/320 ОСТ 6-06-09-83; ПТФЭ ГОСТ 2422-80, композит П-ЭП-177 ТУ 6-10-1575-76

В качестве металлического материала использовали сплав висмут-свинец-олово При содержании компонентов сплаве, вес.%:

РЬ14-20

Sn 30-36

Biостальное.

Температура сверхпластичности используемого сплава составляет величину 0,5-0,75 Тпл сплава (Тпл - температура плавления сплава, равная 363 К).

Формирование покрытий осуществляли по следующей технологии.

Металлическую ось длиной 100 мм и диаметром 10мм помещают в электростатическом поле напряженностью 1-10 кВ/см, как показано на рис. 1, и нагревают, используя плазменный поток, до температуры перехода данного полимерного материала в вязкотекучее состояние. После этого в плазменный поток вводят дисперсный полимерный материал и металлический сплав, где последний нагревается до температуры плавления. Под действием газодинамического потока плазменной струи дисперсные полимерный материал и металлический сплав движутся в сторону металлической оси. Причем поверхность частиц полимерного материала активируется как в плазменном потоке, так и в электростатическом

поле. Попавшие на металлическую ось частицы под действием энтальпии металлической оси растекаются по ее поверхности, заполняя при этом микронеровности. Обра- 5 зуется сплошное металлополимерное покрытие. Затем плазмотрон выключается, а металлическая ось с нанесенным на нее слоем металлополимерного покрытия охлаждается в электростатическом поле. Покрытия,

10 полученные с использованием П-ЭП-177, требуют дополнительной термообработки в термошкафу при температуре 180°С в течение 30 минут.

Испытания покрытий осуществляли на

5 машине трения МИ/Ш при скорости скольжения 0,5 м/с и давлении 10 МПа.

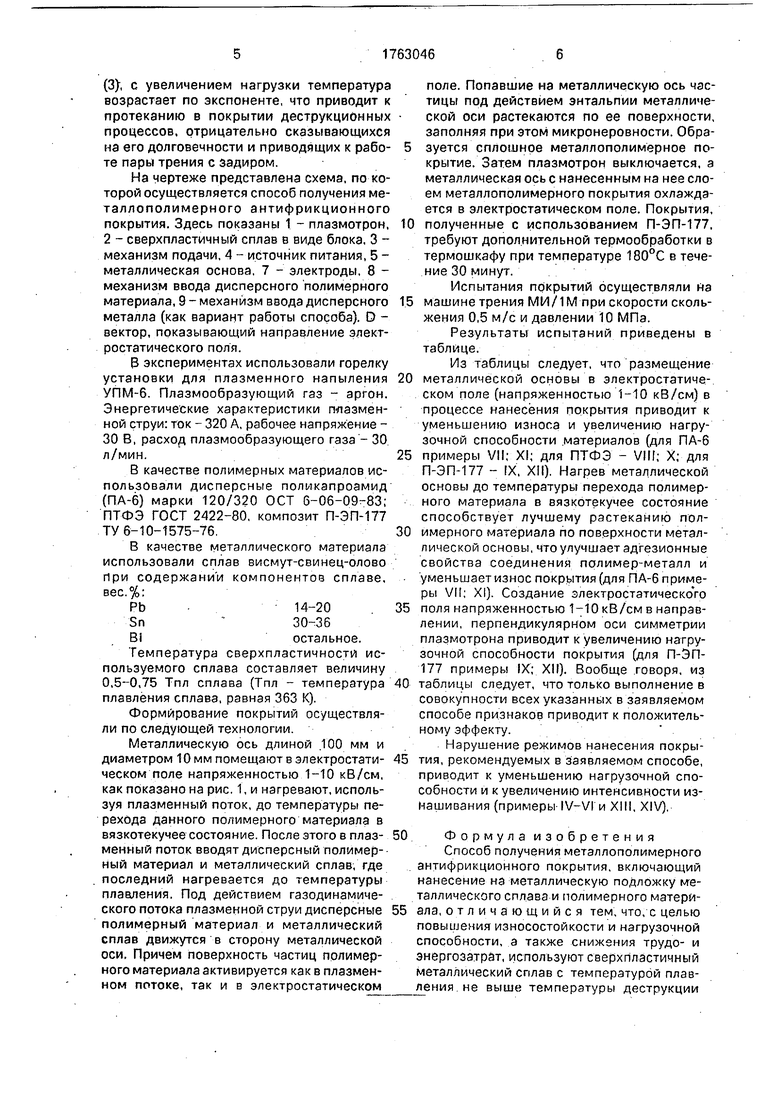

Результаты испытаний приведены в таблице.

Из таблицы следует, что размещение

0 металлической основы в электростатическом поле (напряженностью 1-10 кВ/см) в процессе нанесения покрытия приводит к уменьшению износа и увеличению нагрузочной способности материалов (для ПА-6

5 примеры VII; XI; для ПТФЭ - VIII; X; для П-ЭП-177 - IX, XII). Нагрев металлической основы до температуры перехода полимерного материала в вязкотекучее состояние способствует лучшему растеканию лол0 имерного материала по поверхности металлической основы, что улучшает адгезионные свойства соединения полимер-металл и уменьшает износ покрытия (для ПА-6 примеры VII; XI). Создание электростатического

5 поля напряженностью 1-10 кВ/см в направлении, перпендикулярном оси симметрии плазмотрона приводит к увеличению нагрузочной способности покрытия (для П-ЭП- 177 примеры IX; XII). Вообще говоря, из

0 таблицы следует, что только выполнение в совокупности всех указанных в заявляемом способе признаков приводит к положительному эффекту.

Нарушение режимов нанесения покры5 тия, рекомендуемых в заявляемом способе, приводит к уменьшению нагрузочной способности и к увеличению интенсивности изнашивания (примеры IV-VI и XIII, XIV).

0 Формула изобретения

Способ получения метэллополимерного антифрикционного покрытия, включающий нанесение на металлическую подложку металлического сплава и полимерного матери5 ала, отличающийся тем, что, с целью повышения износостойкости и нагрузочной способности, а также снижения трудо- и энергозатрат, используют сверхпластичный металлический сплав с температурой плавления не выше температуры деструкции

полимера в количестве 10-30 мас.% к дисперсному полимерному материалу, подложку помещают в электростатическое поле напряженностью 1-10 кВ/см. ориентировангазогермическмм потоком до температуры перехода полимерного материала в вязко- текучее состояние, затем смесь металлического сплаоа и дисперсного полимерного

ное перпендикулярно оси симметрии газо- 5 материала наносят газотермическим пото- термического источника, нагревают ком на нагретую подложку.

газогермическмм потоком до температуры перехода полимерного материала в вязко- текучее состояние, затем смесь металлического сплаоа и дисперсного полимерного

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО ПОКРЫТИЯ | 2015 |

|

RU2627543C2 |

| СПОСОБ ФОРМИРОВАНИЯ АНТИФРИКЦИОННОГО И АНТИОБЛЕДЕНИТЕЛЬНОГО ПОКРЫТИЯ (ВАРИАНТЫ) | 1993 |

|

RU2063272C1 |

| СПОСОБ ЛАЗЕРНО-ПЛАЗМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 2010 |

|

RU2449048C2 |

| ОКСИДЫ СТРОНЦИЯ И ТИТАНА И ИСТИРАЕМЫЕ ПОКРЫТИЯ, ПОЛУЧЕННЫЕ НА ИХ ОСНОВЕ | 2006 |

|

RU2451043C2 |

| СПОСОБ ВЫСОКОЭНЕРГЕТИЧЕСКОГО ПЛАЗМЕННОГО НАПЫЛЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ЛОПАТКИ ТУРБИН ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ОБОРУДОВАНИЕ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2567764C2 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ДЕТОНАЦИОННЫМ НАПЫЛЕНИЕМ ДЕТАЛИ ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА | 2009 |

|

RU2425912C2 |

| Способ плазменного напыления износостойких покрытий толщиной более 2мм | 2017 |

|

RU2665647C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО ПОКРЫТИЯ | 2003 |

|

RU2295588C1 |

| КОМПОЗИЦИОННЫЙ ПОРОШОК ДЛЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1994 |

|

RU2085613C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2014 |

|

RU2578872C1 |

Использование: машиностроение, технология изготовления покрытий в узлах трения, Сущность изобретения: метллическую подложку помещают в электростатическое поле с напряженностью 1-10 кВ/см, ориентированное перпендикулярно оси симметрии малотермического источника. Нагревают подложку газотермическим потоком до температуры перехода полимерного материала в вязкотекучее состояние. Затем в газотермический поток вводят дисперсный полимерный материал и сверхпластичный металлический сплав в количестве 10-30 мас.% с температурой плавления не выше температуры деструкции полимера, и затем потоком наносят на подложку. 1 ил., 1 табл.

I Используемый материал: ПА-6

П-ЭП-177

2Угол Между направлением сектора электростатичес кого поля и осью симметрии плазмотрона (град)

3Температура иагрв а металлической основы (Т, К4Напряженность электроста тичвского поля (кВ/см) 5Количество металлическо го сверхпластичного сплава (нассД)

4 Интенсивность изнашивания (мкм/км)

Нагрузочная способность (МПа)

(О показывает какой материа

+ +

901)56090909090 909011090

3001(33 «53 93593«53633 ЬЭ1453 93773

100,50,813710 10100,110

tS-7101520 253050

37222972t ti1 1i2ЬJti

0.61.91,62,23. i3.13.6 4,03,32,01,4

| Способ получения полимерных покрытий | 1979 |

|

SU876199A1 |

| кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Способ получения полимерногопОКРыТия | 1978 |

|

SU839599A1 |

| кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Семенов А.П., Савинский Ю.Э | |||

| Металло- фторопластиковые подшипники | |||

| - М.: Машиностроение, 1976 | |||

| с | |||

| Вагонный распределитель для воздушных тормозов | 1921 |

|

SU192A1 |

Авторы

Даты

1992-09-23—Публикация

1990-07-09—Подача