Изобретение относится к электродуговой, преимущественно плазменной, обработке материалов и может быть применено при их наплавке, закалке, напылении в машиностроении и других отраслях промышленности.

Целью изобретения является частичная замена воздухом углекислого газа в процессах плазменной обработки при сохранении высокого качества и снижении себестоимости обработки, повышении производительности процесса.

Способ осуществляют следующим образом.

В подготовленный к включению плазмотрон вводят углеводороды и окислитель, представляющий собой

смесь углекислого газа и воздуха при содержании последнего в ней в пределах 10-50 об.%. Расход газов выбирают в соответствии с технологическими требованиями конкретного процесса обработки, но так, чтобы суммарный расход окислителя в 1,05- 2,5 раза превышал необходимый для полной конверсии углеводородов смеси, Расход каждого из газов, выраженный в абсолютных единицах (л/мин, м3/ч и т.п.) определяют, например при использовании в качестве углеводородов метана, следующим образом.

Задают расход метана GCH превышение К расхода окислителя над необходимым для полной конверсии метана с этим расходом, относительное соел

СО

со

со

держание г.л УГПРКИСПОГО газа и Ч воздуха к окислительном газе. Записывают выражение для конверсии метана окислительным газом заданного состава, учитывая, что

тГ.Ч4 + пС02 + Р № К2 4- Р02 (m + n)CO + 2mll2 + S5.Z2 м

10

30

(1,7.1 2

Известными методами определяют коэффициенты п, n, p и, зная их, исходя из заданного расхода метана, - расходы каждого компонента окисли- )5 тельного газа.

Подают все газы с определенными таким образом расходами в плазмотрон, подготовленный к включению, зажигают дугу между его катодом и ано- 20 дом - соплом или обрабатываемым изделием, устанавливают заданное по технологии значение тока и ведут процесс обработки, обеспечивая ручное или механизированное перемещение 25 плазмотрона и изделия.

II р и м е р. 1 . Производят плазменную наплавку порошком ФБХ-6-2 днища рештака - скребкового одно- цепного конвейера очистных горных комбайнов. Для плазмообразования используют смесь природного газа (метана П1) с окислителем: угле- кислым газом и воздухом при содержании окислителя в 1,05 раза превосхо- 35 дившем необходимое для полной конверсии метана, расход метана 12 л / ми н.

Для исключения возможного вредного воздействия на металл наплавки воздуха его содержание в окислительном газе выбрано минимальным, при котором еше скачивается его (воздуха) добавка к углекислому газу на напряжении на дуге, а следовательно, и производительности наплавки. Исходя из 3TOIO, окислительной служит смесь углекислого газа с воздухом при содержании их 90 и 10% соответственно. Следовательно выражение конверсии метана имеет следующий вид:

ЗСНд + ,87СОг + 0,0650,, + 0,24м2

5,87СО + 6Нг + 0,24N4.

Отсюда, с учетом превышения в 1,05 раза над необходимым для полной конверсии 12 л/мин метана количества окислителя определяют расход

40

45

50

55

0

0

5

0 5

5

40

45

50

5

утлекисчого газа Г,Ј0 12,1 л/мин и расход воздуха f 6o,n 1.3 л/мин.

После подачи метана и этих газов с укатанными расходами зажигают дугу между катодом подготовленного к включению плазмотрона и наплавляемой поверхностью рештака на токе 160 Л. Напряжение на дуге составляет при этом 115-120 R вместо 100 -110 В при использовании в качестве окислителя только углекислого газа, т.е. на 10-15% выше.

Механизированную наплавку производят со скоростью 1,5 м/мин, получал при этом наплавленный слой с твердостью 53-56 ед. HRC, толщиной 2 мм и шириной 30 мм. Катод плазмотрона работает в режиме постоянного возобновления, дуга горит стабильно при постоянстве всех ее параметров.

Уменьшение концентрации воздуха в составе окислительного газа ниже 10% нецелесообразно, поскольку при этом рост напряжения в сравнении с дугой, горящей в чистом Г0Ј, практически отсутствует.

II р и м е р 2, Производят плазменное напыление износостойкого слоя корунда на рабочую поверхность рештака. Для плазмообразования применяют смесь метана с расходом 7 , 5 л/мин и окислительного газа в виде смеси углекислого газа (65%) с воздухом (35%) при коэффициенте К избытка окислителя в сравнении с необходимым для полной конверсии метана, рапным 2,5.

R соответствии с этим соотношением выражение конверсии метана имеет следующий вид:

3Cl t + 2,45ГОг -t- 0,2750г + -i- l.OJfb, 5,45Г.О + 6Ht + 1,03N2.

Отсюда, с учетом превышения в 2,5 раза над необходимым для полной конверсии 7,5 л/мин метана количества окислителя определяют расход углекислого газаЧ:СОг 15,3 л/мин н расход воздуха 8,16 л/мин.

После подачи метана и этих газов с указанными расходами в подготовленный Y включению плазмотрон зажигают дугу на токе 300 А между его неплавящимся катодом с графитовой активной вставкой и наплавляемой поверхностью.

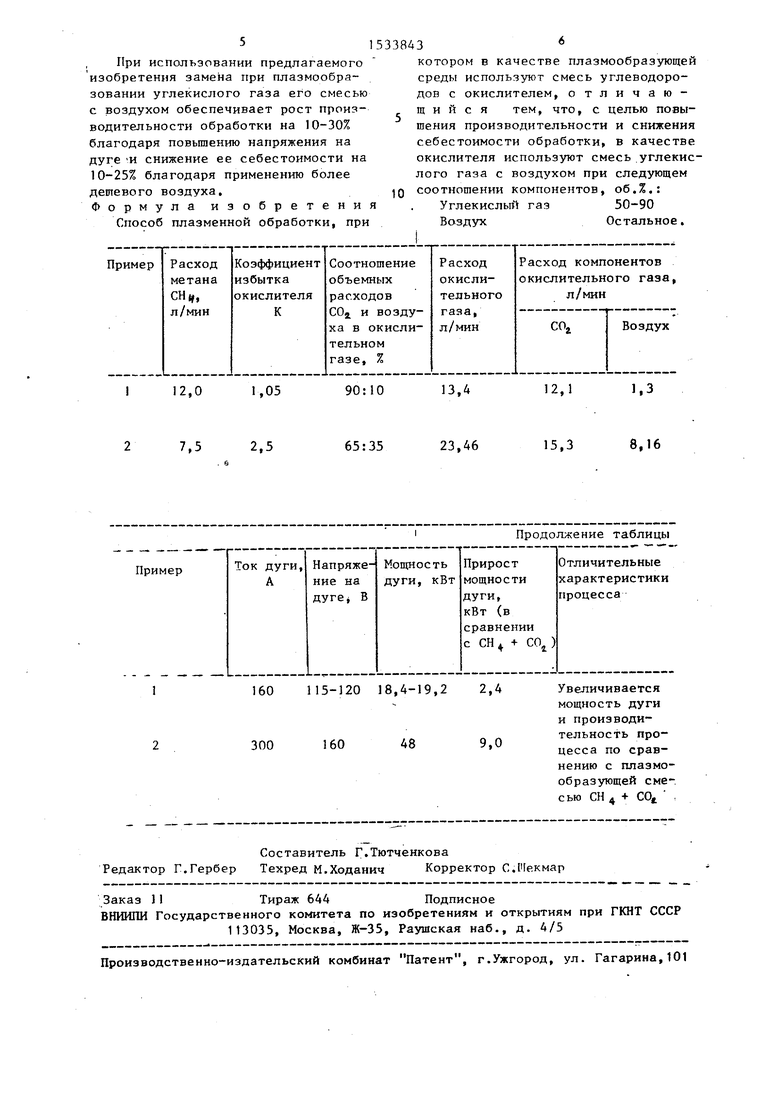

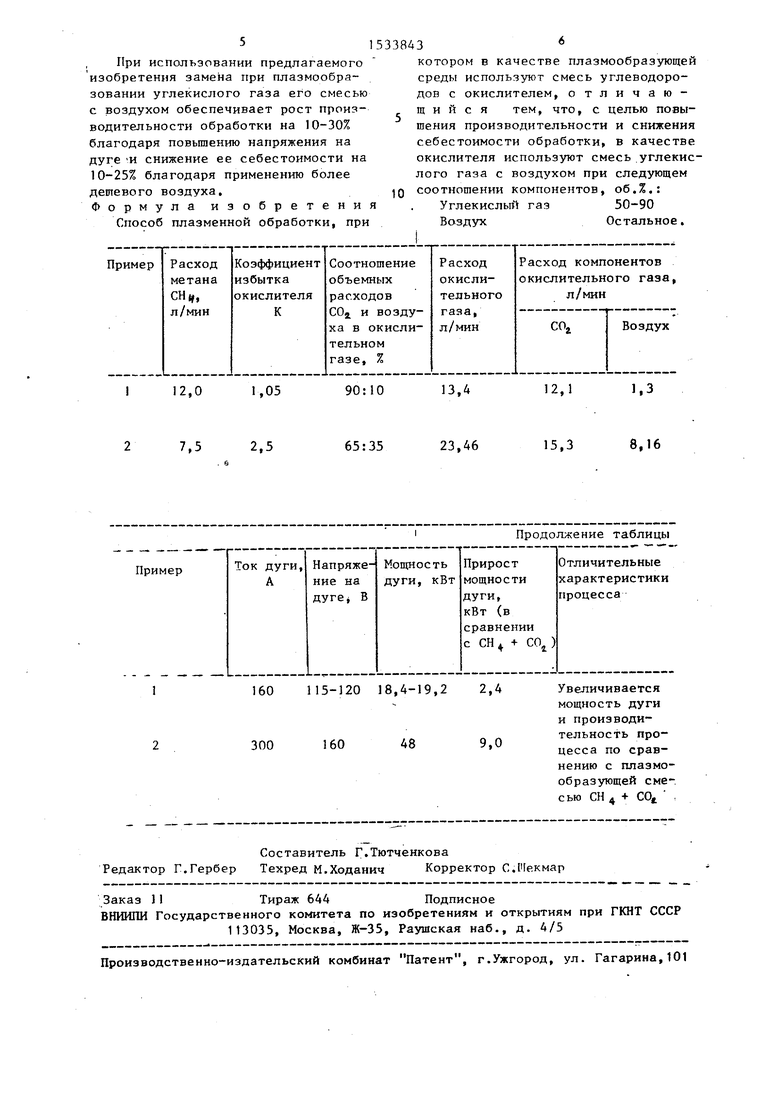

В таблицу сведены данные осуществления предлагаемого способа.

При использовании предлагаемого изобретения замена при илазмообра- зовании углекислого газа его смесью с воздухом обеспечивает рост производительности обработки на 10-30% благодаря повышению напряжения на дуге и снижение ее себестоимости на 10-25% благодаря применению более дешевого воздуха. Формула изобретени

Способ плазменной обработки, при

котором в качестве плазмообразующей среды используют смесь углеводоро- доп с окислителем, отличающийся тем, что, с целью повышения производительности и снижения себестоимости обработки, в качестве окислителя используют смесь углекислого газа с воздухом при следующем соотношении компонентов, об.%.: Углекислый газ50-90

ВоздухОстальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ плазменно-дуговой обработки | 1976 |

|

SU595925A1 |

| Способ стабилизации сжатой дуги | 1979 |

|

SU729930A2 |

| Способ очистки сопл горелок | 1987 |

|

SU1504029A1 |

| Способ электродуговой обработки металлов в углеродсодержащем газе постоянно возобновляющимся электродом | 1984 |

|

SU1145560A1 |

| Способ плазменной обработки | 1978 |

|

SU844178A1 |

| Плазмообразующая газовая смесь | 1989 |

|

SU1731498A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 1993 |

|

RU2057973C1 |

| Способ стабилизации плазменной дуги | 1973 |

|

SU479583A2 |

| Способ определения работоспособностиНЕплАВящиХСя элЕКТРОдОВ дляплАзМЕННОй ОбРАбОТКи | 1977 |

|

SU818793A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ГРАФЕНОВ | 2014 |

|

RU2556926C1 |

Изобретение относится к электродуговой, преимущественно плазменной, обработке материалов. Целью изобретения является повышение производительности и снижение себестоимости обработки. Перед включением в плазмотрон подают углеводороды, в частности метан, и окислитель, представляющий собой смесь углекислого газа и воздуха при содержании последнего в ней в пределах 10-50 об.%. Расход газов выбирают так, чтобы суммарный расход окислителя в 1,05-2,5 раза превышал необходимый для полной конверсии углеводородов смеси. При использовании смеси углекислого газа с воздухом обеспечивается рост производительности обработки на 10-30% благодаря повышению напряжения на дуге и снижение себестоимости на 10-25% за счет применения более дешевого воздуха. 1 табл.

12,0

1,05

7,5

2,5

Пример

160

115-120 18,4-19,2

300

160

90:10

13,4

12,1

1,3

65:35

23,46

15,3

8,16

Продолжение таблицы

9,2

2,4

9,0

Увеличивается мощность дуги и производительность процесса по сравнению с плаэмо- образутощей смесью СП л + СО.

| Способ плазменно-дуговой обработки | 1976 |

|

SU595925A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-01-07—Публикация

1985-05-06—Подача