Изобретение относится к плазменной обработке и может быть испольэо- вано преимущественно при плазменной сварке, напылении и наплавке.

Целью изобретения является обеспечение надежности и безо пасности работы плазмотрона в режиме постоянного возобновления катода из плазмооб- разующей смеси.

Способ осуществляют следующим образом.

В плазмообразующей смеси в качестве углеводородов могут использовать ся природный газ (метан) с рабочим расходом 0,3-0,6 м /ч, пропан-бутан 0,1-0,3 м /ч, в качестве окислителя воздух при рабочем расходе 0,7- 2,5 мУч,углекислый газ 1,0-1,5 .

V Коммутацию газовых магистралей осуществляют электромагнитными клапанами от сигнала токового реле с задержкой времени. Напыляемый или направляемый материал подают в канал сопла. Работа на токах 120-400 А обеспечивает эксплуатацию плазмотро на в режиме постоянного возобновления катода.

При .выключении дуги автоматически с соответствующей выдержкой времени отключается подача углеводородов,после чего срабатьгеает электромагнитный клапан, открывающий обводную магистраль окислителя, и о -ушествляется продувка сопла в течение 3-5 с, что обеспечивает полную очистку канала сопла.

СЛ

к:

со

3isoAo- g

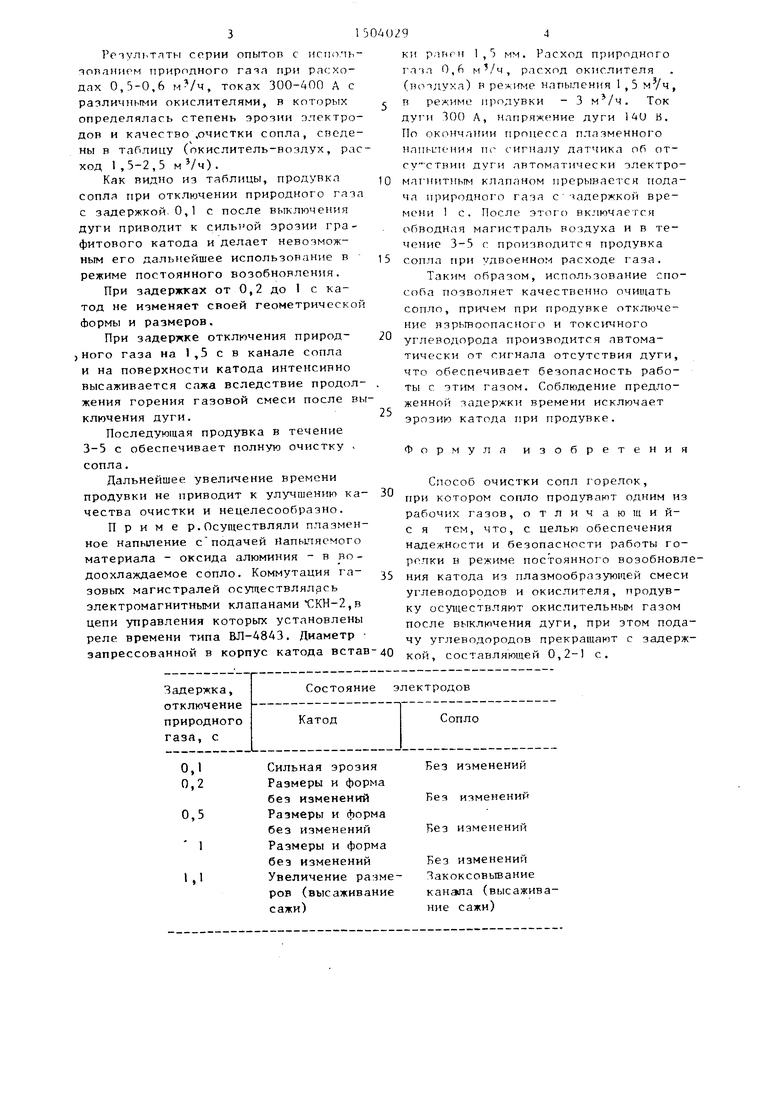

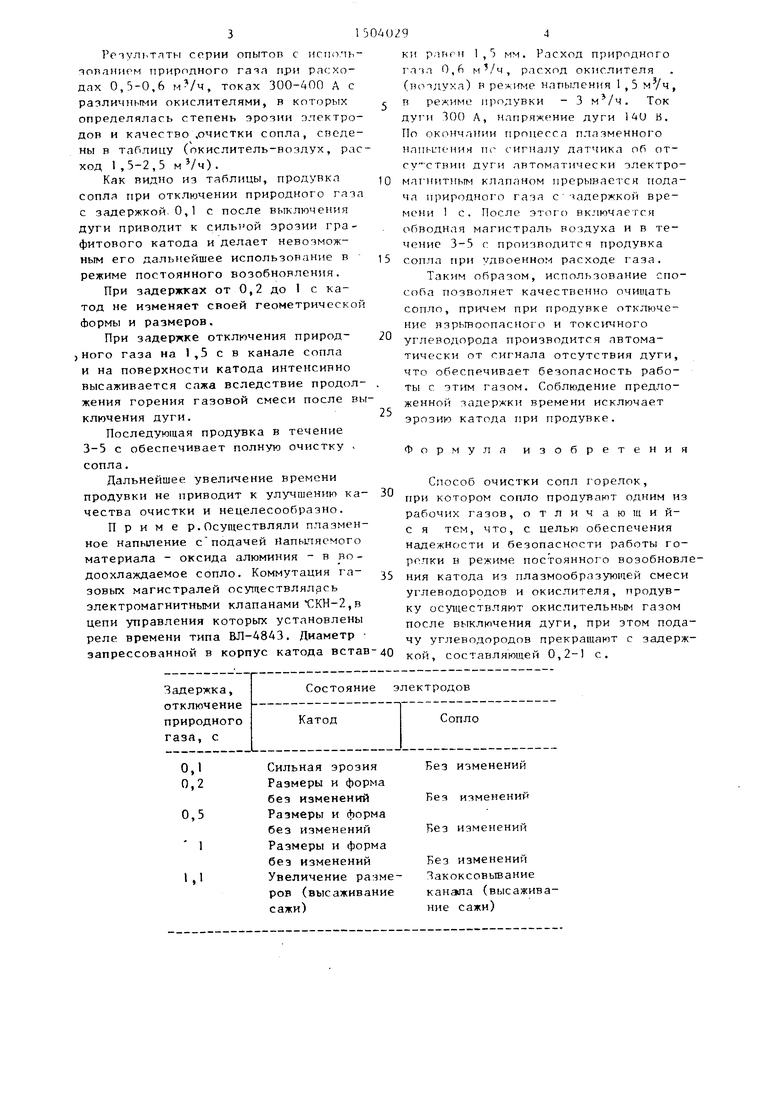

Рртультлты серии опытов с исполрт- 1овапием природного rain при расхоах 0,5-0,6 , токах 300-400 А с различ 1ьгми окислителями, в которых определялась степень эрозии электроов и качество ,очистки сопла, сведены в таблицу (окислитель-воздух, расход 1 ,5-2,5 MV4).

Как видно из таблицы, продувка Q сопла при отключении природного газа с задержкой. О,1 с после выключения уги приводит к силы ой эрозии граитового катода и делает невозможным его дальнейшее использование в 15 режиме постоянного возобновления.

При задержках от 0,2 до 1 с катод не изменяет своей геометрической формы и размеров.

При задержке отключения природ- 20 ного газа на I,5 с в канале сопла и на поверхности катода интенсивно высаживается сажа вследствие продол- . жения горения газовой смеси после вы ключения дуги.

Последующая продувка в течение 3-5 с обеспечивает полную очистку . сопла.

Дальнейшее увеличение времени продувки не приводит к улучшению ка- 30 честна очистки и нецелесообразно.

Приме р.Осуществляли плазменное напыление с подачей Напьшясмого материала - оксида алюминия - в во - доохлаждаемое сопло. Коммутация га- зовых магистралей осуществлялась электромагнитными клапанами ,в цепи управления которых установлены реле времени типа ВЛ-48АЗ. Диаметр запрессованной в корпус катода встав-40

25

к г п д н с м ч м о ч с

с с н т ч т ж э

п с н н к п ч к

Q 5

0

0

0

5

ки р.шги 1 , мм. Расход природного гачл 0,6 м /ч, расход окислителя (нотдуха) и ре ь:1-гме напыления 1 ,5 м /ч, п режиме продувки - 3 м /ч. Ток дут-и 300 Л, напряжение дуги 14U В. По окончшгии процесса плазменного нлпьителия пг сигналу датчика об от- су ствии дуги автоматически электро- магнитньпч кллпаном прерывается подача природного газа с задержкой времени с. После этого включается обводная магистраль воздуха и в течение 3-5 с производится продувка сопла при удвоенном расходе газа.

Таким образом, использование способа позволяет качественно очищать сопло, причем при продувке отключение нзрьтоопасного и ТОКСУГЧНОГО угл водорода производится автоматически от сигнала отсутствия дуги, что обеспечивает безопасность работы с этим газом. Соблюдение предложенной задержки времени исключает эрозию катода при продувке.

Формула изобретения

Способ очистки сопл горелок, при котором сопло продувают одним из рабочих газов, отлич ающий- с я тем, что, с целью обеспечения надежности и безопасности работы горелки в режиме постоянного возобновления катода из плазмообр.ззующей смеси углеводородов и окислителя, продувку осуществляют окислительным газом после выключения дуги, при этом подачу углеводородов прекращают с задержкой, составляющей 0,2- с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электродуговой обработки металлов в углеродсодержащем газе постоянно возобновляющимся электродом | 1984 |

|

SU1145560A1 |

| Способ стабилизации сжатой дуги | 1979 |

|

SU729930A2 |

| Способ плазменной обработки | 1985 |

|

SU1533843A1 |

| ПЛАЗМЕННАЯ ГОРЕЛКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2022 |

|

RU2783203C1 |

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 2022 |

|

RU2803172C1 |

| Способ стабилизации плазменной дуги | 1973 |

|

SU479583A2 |

| Способ плазменной обработки | 1978 |

|

SU844178A1 |

| Способ определения работоспособностиНЕплАВящиХСя элЕКТРОдОВ дляплАзМЕННОй ОбРАбОТКи | 1977 |

|

SU818793A1 |

| Плазмообразующая газовая смесь | 1989 |

|

SU1731498A1 |

| СПОСОБ МИКРОПЛАЗМЕННОЙ СВАРКИ МЕТАЛЛОВ | 2009 |

|

RU2411112C2 |

Изобретение относится к технологии плазменной обработки и может быть использовано при плазменной сварке, напылении и наплавке. Цель изобретения - обеспечение надежности и безопасности горелки в работе. Очистку сопла горелки, работающей в режиме постоянного возобновления катода из плазмообразующей смеси углеводородов и окислителя, производят продувкой окислителем после выключения дуги. Подачу углеводородов прерывают с задержкой от 0,2 до 1 с после выключения дуги. Задержка времени выключения подачи углеводородов исключает эрозию катодной вставки. 1 табл.

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 0 |

|

SU222228A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-08-30—Публикация

1987-03-31—Подача