Изобретение относится к металлургии, в частности к непрерывной термической обработке холоднокатаных полос, прокатанных из слитков, и может быть использовано при отжиге жести толщиной 0,,25 мм для глубокой вытяжки.

Цель изобретения - получение жести с твердостью ед. HR30T (степень твердости АЕ).

Поставленная цель достигается тем, что при непрерывной термической обработке холоднокатаной полосы из малоуглеродистой стали, преимущественно жести, включающей нагрев до промежуточной температуры, повторный нагрев со скоростью 1,5-3,5 С/с до температуры отжига, выдержку при этой температуре, замедленное охлаждение и ускоренное охлаждение, нагрев осуществляют до 80-520°С, повторный нагрев - до б О-ббОН, а замедленное охлаждение ведут до 4&0-520°C со скоростью 0,9-1,7°С/с.

Указанный режим непрерывной термической обработки позволяет полностью подавить влияние колебаний химического состава малоуглеродистых сталей и режимов предшествующей горячей прокатки подката на твердость отожженной жести. При всех возможных сочетаниях содержаний химических элементов и . температурных режимов горячей прокатки подката жесть толщиной 0,,25 мм имеет после непрерывного отжига тверСП

со

4 О vj

Oi

дость до супер-Роквеллу в пределах ед. HR30T, (т.е. соответствует степени твердости А2), а также обладает комплексом всех остальных заданных механических характеристик.

Сляб из стали 08кп, имеющий химический состав, мас.%: С 0,08; Мп 0,37; Si 0,02; Р 0,02; S 0,02; Сг 0,05; Ni 0,12; Си 0,12; Те остальное, разогревают до 1250°С и прокатывают на 12-клетевом стане до конечно толщины 2,2 мм с температурой конца прокатки Т 850 С. Затем полосу ох

лаждают 650°С и

кл водой до температуры J

С

сматывают в рулон. После удаления окалины путем солянокислот- ного травления полосу подвергают холодной прокатке на непрерывном 6-кле тевом стане до конечной толщины 0,20 мм.

Холоднокатаную полосу, смотанную в рулон, заправляют в агрегат непрерывного отжига (АНО). В камере нагрева полосу разогревают сначала со ско ростью у,(15°С/с до промежуточной . температуры Tfl 500°C затем со скоростью ,5°C/c до температуры отжига Т0 660°С. В камере выдержки полосу выдерживают при температуре

отжига в течение 27 с. Затем в камере

регулируемого охлаждения полосу ох°С

лаждают с температуры до температуры Т 500°С со скоростью 2,. После достижения температуры 500°С полосу охлаждают в камере быстрого охлаждения до 120°С в атмосфере защитного газа. В камере окончательного охлаждения полосу охлаждают струями воздуха до 65°С и сматывают в рулон. Отожженная полоса имеет твердость 57 ед. HR30T.

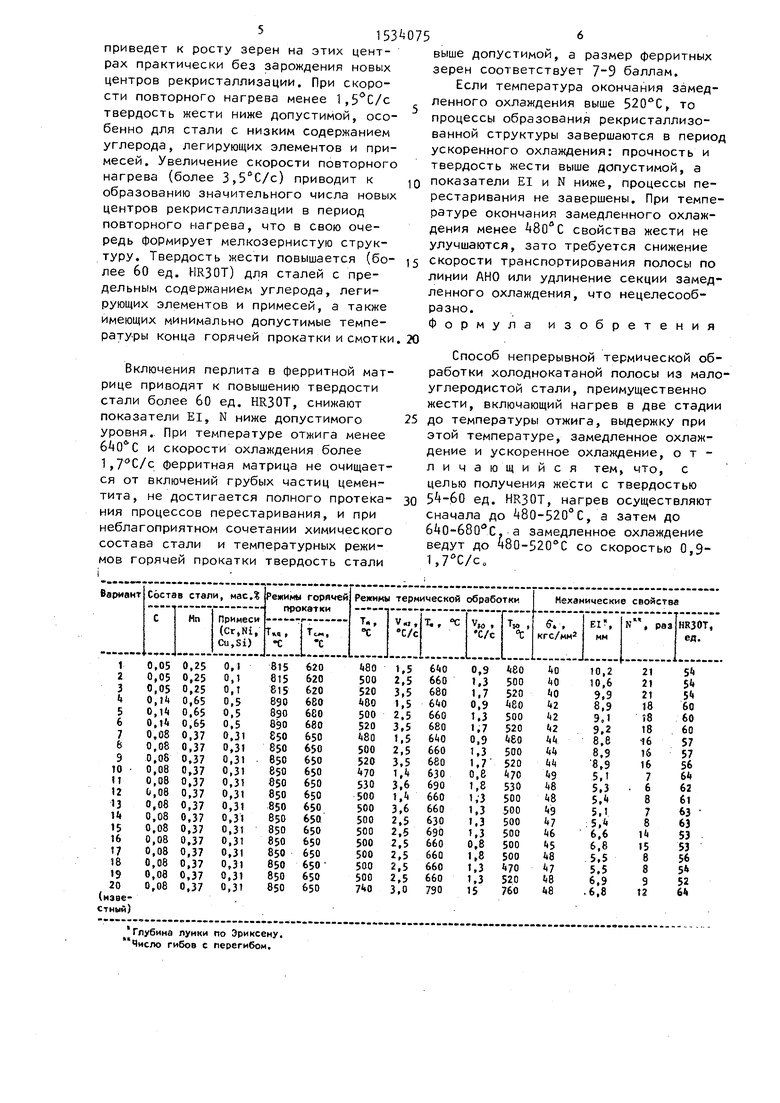

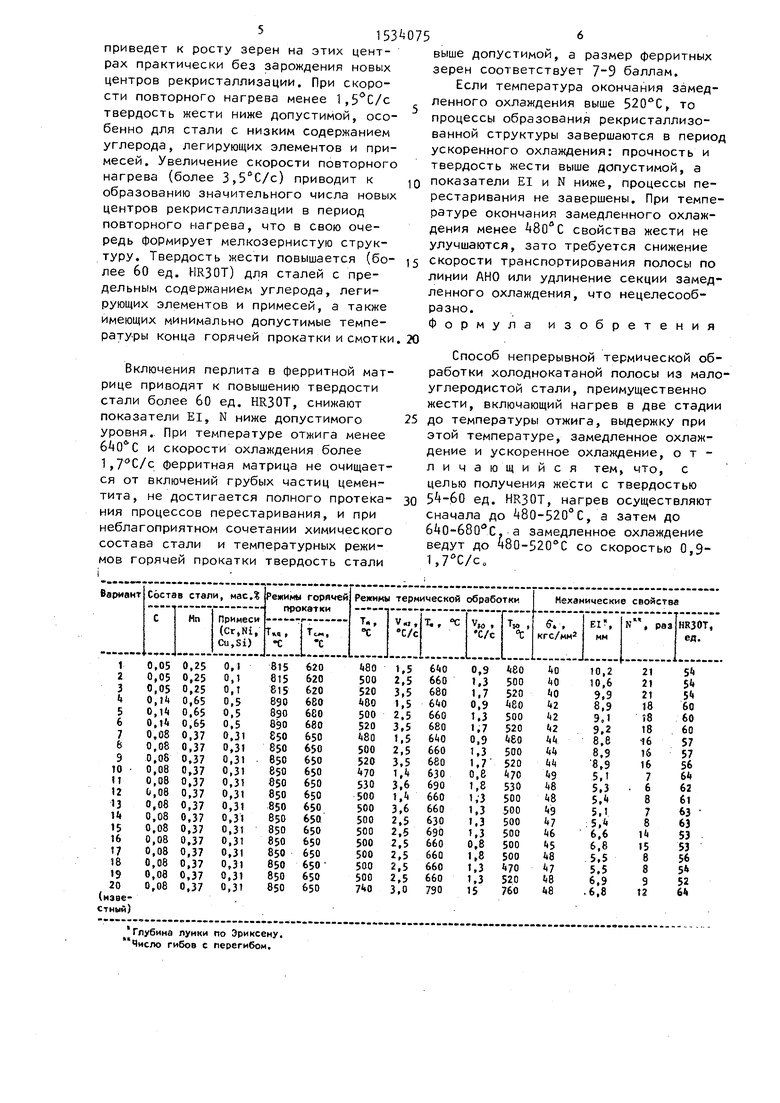

Варианты реализации способа и свойства отожженной жести приведены в таблице.

В случае реализации предлагаемого способа обеспечивается получение заданной твердости жести при любых допустимых сочетаниях содержаний химических элементов и температурах конца прокатки и смотки горячекатаного подката (варианты 1-9). При запредельных значениях всех (варианты 10,11) или хотя бы одного (варианты 12-19) из предлагаемых параметров твердость жести и другие характеристики механических свойств не соответствуют требуемому уровню. При реализации известного способа твердость

5

0

5

жести выше допустимого уровня (вари- ант 20), мто обусловлено наличием в микроструктуре стали перлита.

Технико-экономические преимущества предлагаемого способа заключаются в том, мто при непрерывной термической обработке по режиму: нагрев до температуры 1 80-520°С, повторный нагрев со скоростью 1,,5°С/с до температуры отжига 6 40-680° С, выдержка, замедленное охлаждение со скоростью 0,9-1,7°С/с до 480-520°С и последующее ускоренное охлаждение, обеспечивается формирование равномерной фер- ритной микроструктуры с размерами зерна 5-6 балла, исключает образование перлита, влияние химического состава сталей 08 кп, 08пс, Юкп и температуры конца прокатки и смотки на твердость отожженной жести. Во всех случаях достигается величина твердости жести, равная ед. HR30T. Это обеспечивает снижение отбраковки жести степени твердости Аг.

Граничное значение температуры начала повторного нагрева, равное 480 520°С определяется следующим.

При температурах 480-520°С начинается образование центров рекристаллизации в местах наибольших дефектов структуры. При этом, если промежуточная температура (начала повторного нагрева) ниже 80 С, то это приводит к снижению твердости стали менее ед. HR30T и удлиняет время нагрева до температуры отжига - приводит к необходимости удлинения секции нагрева агрегата непрерывного отжига или снижению скорости транспортирования по агрегату полосы, что нецелесообразно. Если промежуточная температура более 520°С, то зарождение центров рекристаллизации происходит еще в начальный период разогрева, число этих центров резко возрастает и полученный после рекристаллизации металл имеет мелкозернистую структуру, его твердость более 60 ед. HR30T, что недопустимо.

Скорость повторного нагрева выбирают, исходя из условий получения заданной твердости жести для всех допустимых содержаний химических элементов стали и режимов ее горячей про- катки. После того, как при 480-520йС произойдет образование отдельных центров рекристаллизации, повышение температуры со скоростью 1,.5°С/с

0

0

5

0

5153

приведет к росту зерен на этих центрах практически без зарождения новых центров рекристаллизации. При скорости повторного нагрева менее I. твердость жести ниже допустимой, особенно для стали с низким содержанием углерода, легирующих элементов и примесей. Увеличение скорости повторного нагрева (более 3,3°С/с) приводит к образованию значительного числа новых центров рекристаллизации в период повторного нагрева, что в свою очередь формирует мелкозернистую структуру. Твердость жести повышается (бо- лее 60 ед. MR30T) для сталей с предельным содержанием углерода, легирующих элементов и примесей, а также имеющих минимально допустимые температуры конца горячей прокатки и смотки

Включения перлита в ферритной матрице приводят к повышению твердости стали более 60 ед. HR30T, снижают показатели El, N ниже допустимого уровня. При температуре отжига менее б +О С и скорости охлаждения более 1,7°С/с ферритная матрица не очищается от включений грубых частиц цементита, не достигается полного протекания процессов перестаривания, и при неблагоприятном сочетании химического состава стали и температурных режимов горячей прокатки твердость стали

5 0

5

0

выше допустимой, а размер ферритных зерен соответствует баллам.

Если температура окончания замедленного охлаждения выше 520°С, то процессы образования рекристаллизо- ванной структуры завершаются в период ускоренного охлаждения: прочность и твердость жести выше допустимой, а показатели EI и N ниже, процессы перестаривания не завершены. При температуре окончания замедленного охлаждения менее 80йС свойства жести не улучшаются, зато требуется снижение скорости транспортирования полосы по линии ДНО или удлинение секции замедленного охлаждения, что нецелесообразно. Формула изобретения

Способ непрерывной термической обработки холоднокатаной полосы из малоуглеродистой стали, преимущественно жести, включающий нагрев в две стадии до температуры отжига, выдержку при этой температуре, замедленное охлаждение и ускоренное охлаждение, отличающийся тем, что, с целью получения жести с твердостью ед. HR30T, нагрев осуществляют сначала до 80-520°С, а затем до 6 0-680°С. а замедленное охлаждение ведут до ч80-520°С со скоростью 0,9- 1,7°С/с0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывной термической обработки холоднокатаной полосы из малоуглеродистой стали | 1988 |

|

SU1548222A1 |

| Способ термической обработки холоднокатаной полосы из малоуглеродистой стали | 1987 |

|

SU1435630A1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНЧАЙШЕЙ ЖЕСТИ | 2013 |

|

RU2511155C1 |

| Способ термической обработки холоднокатаной полосы из малоуглеродистой стали | 1989 |

|

SU1659500A1 |

| СПОСОБ ОТЖИГА ХОЛОДНОКАТАНЫХ РУЛОНОВ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2007 |

|

RU2346062C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2005 |

|

RU2312906C2 |

| СПОСОБ ОТЖИГА РУЛОНОВ ХОЛОДНОКАТАНЫХ ПОЛОС | 2007 |

|

RU2344183C1 |

| СПОСОБ НЕПРЕРЫВНОГО ОТЖИГА НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ КОНСЕРВНОЙ ЖЕСТИ | 1992 |

|

RU2040557C1 |

| Способ термической обработки холоднокатаной полосы из малоуглеродистой стали | 1987 |

|

SU1444372A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ УГЛЕРОДИСТОЙ СТАЛИ | 2005 |

|

RU2309990C2 |

Изобретение относится к металлургии, в частности к непрерывной термической обработке холоднокатаных полос, прокатанных из слитков, и может быть использовано при отжиге жести толщиной 0,14-0,25 мм для глубокой вытяжки. Целью изобретения является получение жести с твердостью 54...60 ед. НРЗОТ. Непрерывную термическую обработку холоднокатаной жести из стали 08 вели по режиму: нагрев до 480-520°С, повторный нагрев до 640-680°С, а замедленное охлаждение ведут до 480-520°С со скоростью 0,8-1,7°С/с. В результате исключается влияние нестабильности химического состава стали и температурных режимов горячей прокатки подката на свойства готовой жести. 1 табл.

| Авторское свидетельство СССР № , кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Способ термической обработки холоднокатаной листовой стали | 1985 |

|

SU1330191A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| ( СПОСОБ НЕПРЕРЫВНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ХОЛОДНОКАТАНОЙ ПОЛОСЫ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | |||

Авторы

Даты

1990-01-07—Публикация

1988-06-01—Подача