Изобретение относится к металлургии, в частности к непрерывной термической обработке холоднокатаных полос из малоуглеродистой стали.,, и может быть использовано при отжиге холоднокатаной полосы толщиной 0,18-0,2 мм, применяемой для изготовления бандажей кинескопов цветных телевизионных приемников.

Цель изобретения - получение полосы с заданными механическими свойствами при одновременном улучшении магнитных свойств.

Помимо заданных технических характеристик, обеспечивающих взрьшобезо- пасность кинескопов, бандажная полоса

должна быть магнитомягкой и иметь величину коэрцитивной силы не менее 0,9 Э. В противном случае в результате воздействия внешнего магнитного поля бандаж кинескопа приобретает и сохраняет остаточную намагниченность, которая приводит к отклонению электронных пучков в кинескопе и искажению изображения.

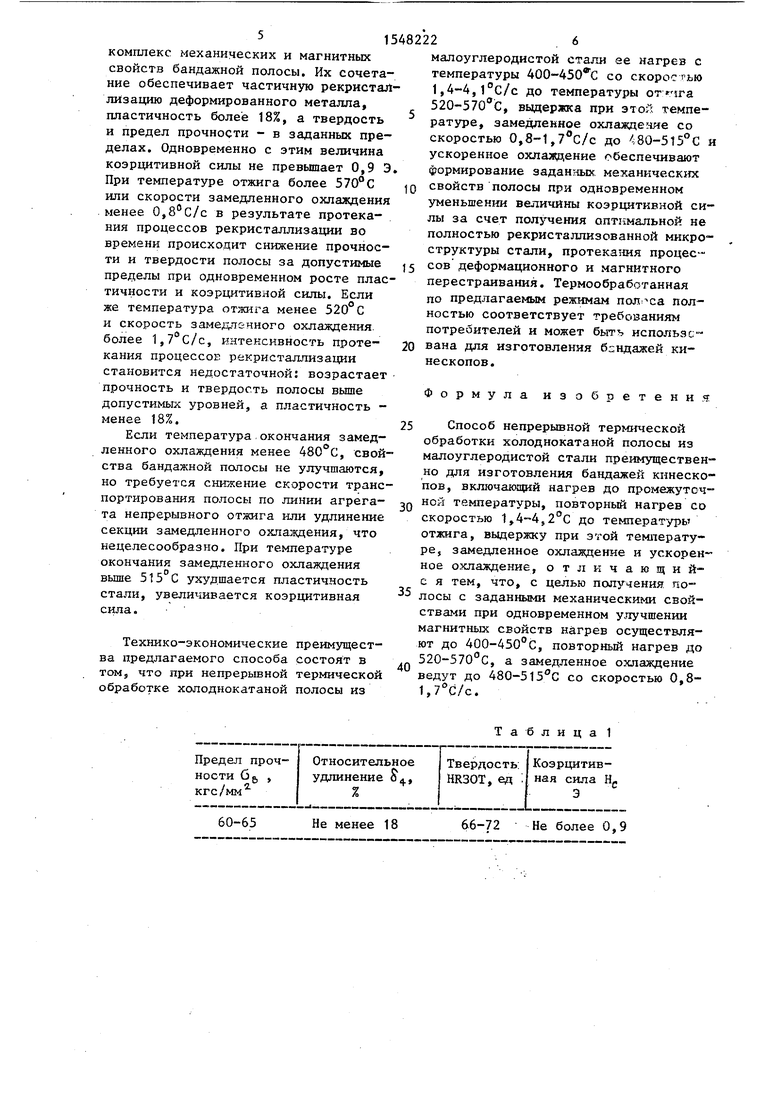

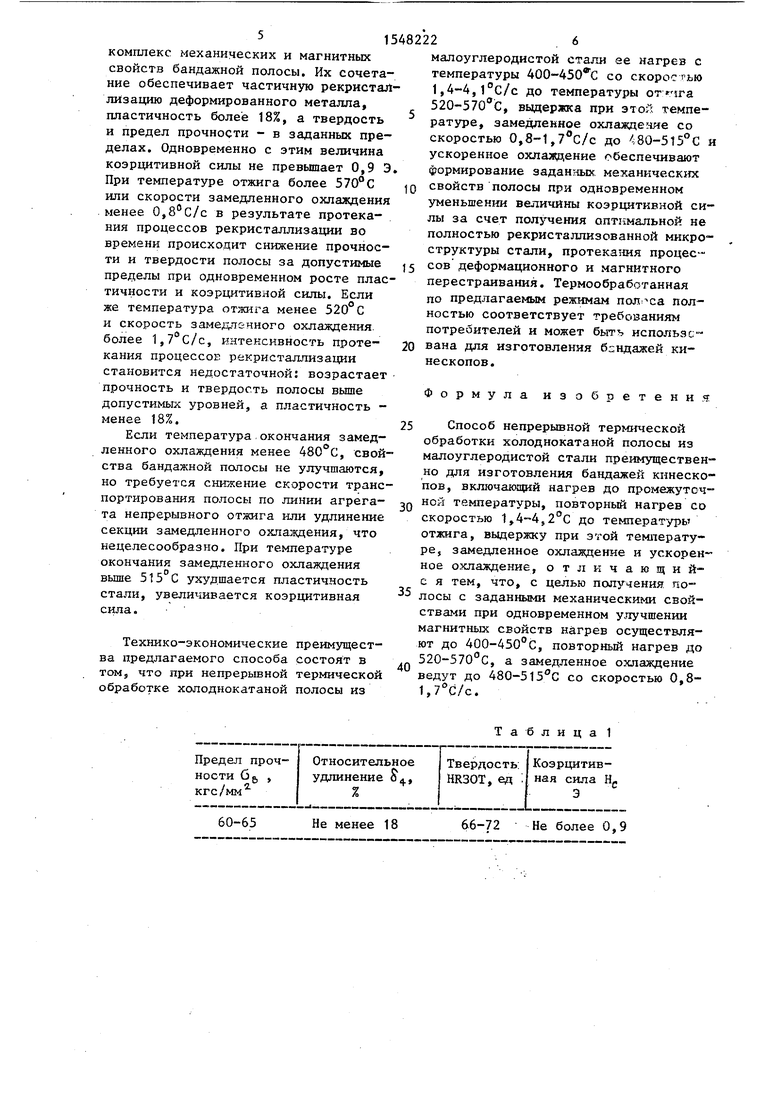

Комплекс механических и магнитных свойств, которому должна отвечать бандажная полоса после непрерывной термической обработки, приведен в табл. 1.

Пример. Травленную горячекатаную полосу сечением 2,2x900 мм из

алоуглеродистой стали подвергают олодной прокатке на 6-клетевом нерерывном стане до конечной толщины ,2 мм с суммарной степенью деформаии 91% и сматывают в рулон. Затем холоднокатаную полосу заправляют в агрегат непрерывного отжига (АНО),

В камере нагрева полосу разогревают сначала со скоростью VH 20 С/с до промежуточной температурь1 Т| и 425°С, а затем со скоростью V 2,8°С/с до температуры отжига Т0 - 545°С. В конце выдержки полосу выдерживают при этой температуре в течение Ј 40 с. Затем в камере регулируемого охлаждения полосу охлаждают с Т0 545 С до температуры замедленного охлаждения 495 С со скоростью 1,2°С/с. После достижения 495°С полосу охлаждают в камере быстрого охлаждения до 120 С в атмосфере защитного газа. В камере окончательного охлаждения полосу охлаждают струями воздуха до 65°С и сматывают в рулон. Отожженная полоса характеризуется следующим комплексом механических и магнитных свойств; &g - 62 кгс/мм1: & 4 22%; HR30T

69 ед„; Нс 0,5Э. i

Готовую полосу распускают на ленты шириной 20 мм, из которых в дальнейшем выполняют банраж кинескопов цветных телевизионные приемников.

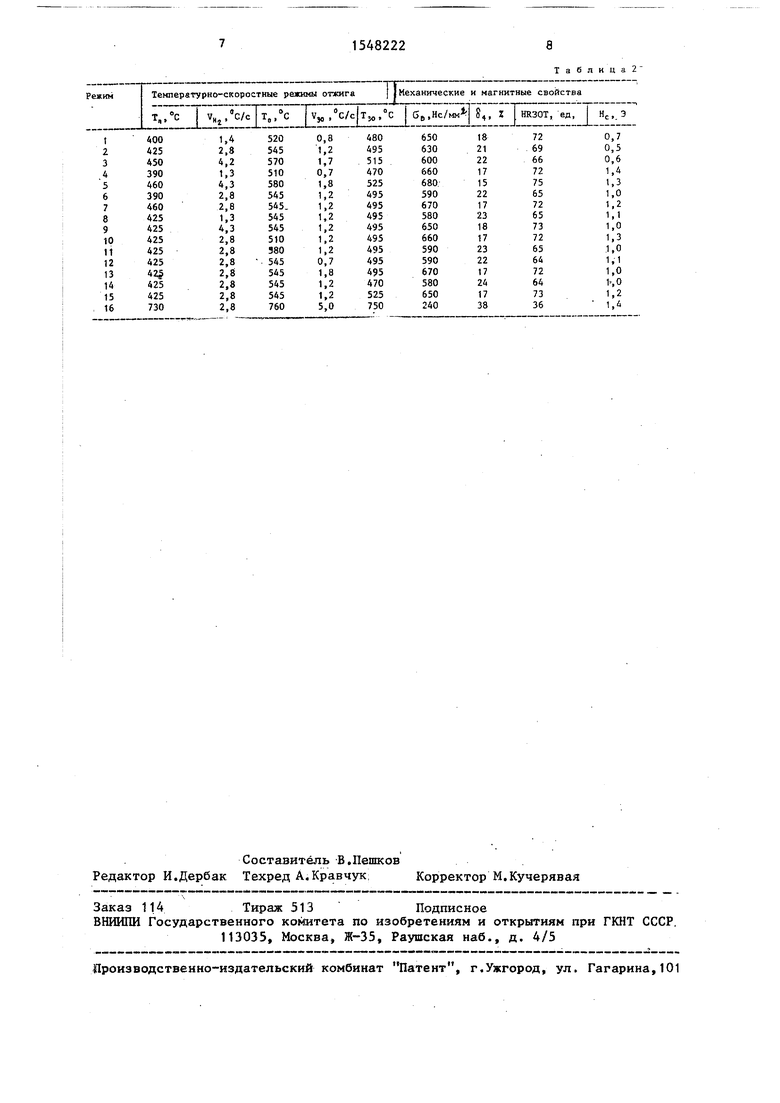

Режимы непрерывно термической обработки и показатели качества бандажной полосы толщиной 0S2 тл стали приведены в табл. 2,

Как следует из табл. 2 при реализации предлагаемого способа обеспечивается получение бандажной полосы с заданными механическими свойствами при наилучшем (минимальном ic) показателе магнитных свойств (режимы 1-3). Микроструктура полосы характеризуется 9-10 баллом частично не ре- кристаллизованного феррита -i 2-3 баллом структурно свободного цаментитаР что и обеспечивает требуемые механические немагнитные свойства. Причем -во всех случаях время выдержки при температуре отжига состаъляет 35- 50 с. При запредельном значении всех (режимы 4 и 5) или хотя бы одного из предлагаемых параметров (режимы 6-15) механические свойства полосы не соответствуют заданным,, з магнитные ухудшаются. В случае реализации известного способа (режим 16) получа

0

5

0

5

0

5

S

емые механические и магнитные свойства не позволяют использовать тер- мообработанную полосу для изготовления бандажей кинескопов цветных телевизионных приемников.

Граничные значения температуры начала повторного нагрева, равные,-,. 400-450°С, определяются следующим образом.

При нагреве до этой промежуточной температуры,, т.е. в диапазоне от 20 до 400-450 С в высоконагартованном после холодной прокатки металла протекают процессы динамического возврата, а структура металла не изменяется. Поэтому скорость нагрева в этом диапазоне температур влияния на формирование механических свойств бандажей полосы практически не оказывает и не может быть максимальной для данной печи,, но пои 400-450 С в местах наибольшего скопления дефектов микроструктуры возможно начало образования центров рекристаллизации, поэтому, начиная с указанных температур, нагрев следует продолжать с регламентированной скоростью 1,4- 4э2°С/с. При этом, если температура начала повторного нагрева ниже 400 С, то это приводит к некоторое увеличению коэрцитивной силы и удлиняет время нагрева до температуры отжига, т.е. приводит к необходимости удлинения секции нагрева агрегата непрерывного отжига или снижению скорости транспортирования полосы по агрегату, что нецелесообразно. Если же промежуточная температура выше 450 С, то не исключается образование центров рекристаллизации еще в начальный период разогрева, число центров резко возрастает, отожженный металл имеет мелкозернистую структуру, его твердость превышает 72 ед. HR30T, а пластичность о, менее 18%, что недопустимо.

Скорость повторного нагрева выбрана исходя из условий получения заданной прочности, тв€1рдости и пластичности полосы. При скорости повторного нагрева менее; 1,4°С/с твердость и прочность стали ниже допустимых уровней, а при скорости более 4,2 С/с не обеспечивается заданная пластичность полосы и величина коэрт- цитивной силы превышает 0,9 Э.

Температура отжига и скорость замедленного охлаждения определяет

комплекс механических и магнитных свойств бандажной полосы. Их сочетание обеспечивает частичную рекристаллизацию деформированного металла, пластичность более 18%, а твердость и предел прочности - в заданных пределах. Одновременно с этим величина коэрцитивной силы не превышает 0,9 Э При температуре отжига более 570°С или скорости замедленного охлаждения менее 0,8°С/с в результате протекания процессов рекристаллизации во времени происходит снижение прочности и твердости полосы за допустимые пределы при одновременном росте пластичности и коэрцитивной силы. Если же температура отжига менее 520 С и скорость замедлс-чного охлаждения более 1,7°С/с, интенсивность протекания процессор рекристаллизации становится недостаточной: возрастает прочность и твердость полосы выше допустимых уровней, а пластичность - менее 18%.

Если температура окончания замедленного охлаждения менее 480°С, свойства бандажной полосы не улучшаются, но требуется снижение скорости транспортирования полосы по линии агрегата непрерывного отжига или удлинение секции замедленного охлаждения, что нецелесообразно. При температуре окончания замедленного охлаждения выше 515 С ухудшается пластичность стали, увеличивается коэрцитивная сила.

Технико-экономические преимущества предлагаемого способа состоят в том, что при непрерывной термической обработке холоднокатаной полосы из

малоуглеродистой стали ее нагрев с температуры 400-450 С со скорое ью 1,4-4,1°С/с до температуры 520-570аС, выдержка при этой температуре, замедленное охлаждение со скоростью 0,8-1,7°С/с до 480-515°С и ускоренное охлаждение обеспечивают формирование заданных механических

свойств полосы при одновременном уменьшении величины коэрцитивной силы за счет получения оптимальной не полностью рекристаллизованной микроструктуры стали, протекания прочеесов деформационного и магнитного перестраивания. Термообработанная по предлагаемым режимам пол са полностью соответствует требованиям потребителей и может быть использс.

0 вана для изготовления бсндажей кинескопов.

Формула изобретение

5 Способ непрерывной термической обработки холоднокатаной полосы из малоуглеродистой стали преимущественно для изготовления бандажей кинескопов, включающий нагрев до промежутсчQ ной температуры, повторный нагрев со скоростью 1,4-4,2°С до температуры отжига, выдержку при этой температуре, замедленное охлаждение и ускорен ное охлаждение, отличающий- с я тем, что, с целью получения по5 лосы с заданными механическими свойствами при одновременном улучшении магнитных свойств нагрев осуществляют до 400-450°С, повторный нагрев до 520-570°С, а замедленное охлаждение ведут до 480-515°С со скоростью 0,8- 1,7°С/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывной термической обработки холоднокатаной полосы из малоуглеродистой стали | 1988 |

|

SU1534075A1 |

| Способ производства холоднокатаной полосы | 1989 |

|

SU1624034A1 |

| СПОСОБ НЕПРЕРЫВНОГО ОТЖИГА НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ КОНСЕРВНОЙ ЖЕСТИ | 1992 |

|

RU2040557C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2005 |

|

RU2312906C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОНЧАЙШЕЙ ЖЕСТИ | 2013 |

|

RU2511155C1 |

| СПОСОБ ОТЖИГА ХОЛОДНОКАТАНЫХ РУЛОНОВ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2007 |

|

RU2346062C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ УГЛЕРОДИСТОЙ СТАЛИ | 2005 |

|

RU2309990C2 |

| СПОСОБ ОБЕЗУГЛЕРОЖИВАЮЩЕГО ОТЖИГА СТАЛЬНЫХ ПОЛОС | 2002 |

|

RU2223333C2 |

| Способ производства тонких полос | 1987 |

|

SU1447890A1 |

| СПОСОБ ОТЖИГА РУЛОНОВ ХОЛОДНОКАТАНЫХ ПОЛОС | 2007 |

|

RU2344183C1 |

Изобретение относится к металлургии и может быть использовано при отжиге холоднокатаной полосы толщиной 0,18-0,20 мм, применяемой для изготовления бандажей кинескопов цветных телевизионных приемников. Целью изобретения является получение полосы с заданными механическими свойствами при одновременном улучшении магнитных свойств. Полосу из стали 08 КП нагревают до промежуточной температуры, повторно нагревают со скоростью 1,4-4,2°С/с до температуры отжига, выдерживают при этой температуре, затем проводят замедленное охлаждение и ускоренное охлаждение. Нагрев осуществляют до 425°С, повторный нагрев до 545°С, а замедленное охлаждение до 495°С со скоростью 1,2°С/с. Обеспечено стабильное получение бандажной полосы, имеющей высокое качество. 2 табл.

60-65

Не менее 18

Таблица 1

66-72 Не более 0,9

I

2

3

4

5

6

7

в

9

10

11

12

13

14

15

16

Таблица2

| Берлин Б.И | |||

| и др | |||

| Электролитическое и горячее лужение тонколистовой стали | |||

| - М.: Металлургия, 1980, с | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Способ термической обработки холоднокатаной листовой стали | 1985 |

|

SU1330191A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-03-07—Публикация

1988-07-15—Подача