Изобретение относится к способам обработки изделий из титановых сплавов и может быть использовано в машиностроительной, авиационной и других отраслях промышленности.

Целью изобретения является интенсификация процесса насыщения, а также упрощение способа при сохранении качества упрочненного слоя.

В качестве фольги используют техническую медь толщиной 100-190 мкм, которую прижимают к поверхности детали давлением 10-100 МПа, осуществляют полный или локальный нагрев детали в воздушной атмосфере до температуры 0,9-0,94 температуры полиморфного превращения сплава и выдерживают в течение времени, составляющем мин на 1 мм максимальной толщины изделия.

Способ позволяет упрочнять поверхности крупногабаритных деталей или их отдельных частей с применением локального нагрева, например, токами высокой частоты (ТВЧ), газопламенного и др.

Предлагаемое техническое решение позволяет исключить из процесса дорогостоящую вакуумную печь, значительно снизить материальные затраты, связанные с процессом диффузионного насыщения в вакууме, и сократить суммарное время процесса. Применение технической меди исключает необходимость специального изготовления аморфных пленок, что в значительной мере упрощает технологию процесса. Кроме того, чистота технической меди (99,9-99,5% Си) вводит ограничение на

СП

СО

Јь О СО 4ь

содержание в ней вредных примесей: висмута (0,001-0,003%) и свинца (0,005-0,05%), вызывающих красноломкость, которая обусловливает затруднения технологического характера. Фольга из технической меди, имея кристаллическое строение, пластична.

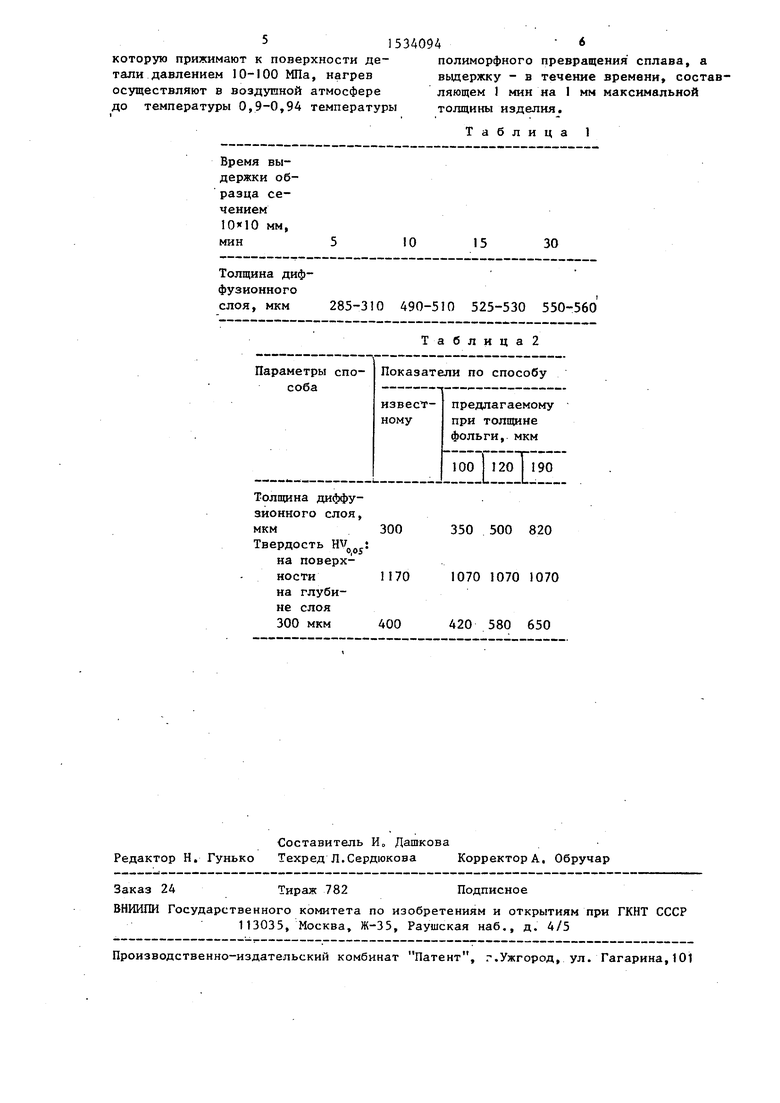

Пример 1. Проводят насыщение технической медью 3 (99,5% Си) образ- цов из титанового сплава сечением мм. Очищенные от окисных пленок и обезжиренные медная фольга (толщина 120 мкм) и образец плотно прижимают давлением 50 МПа. Образцы нагрева- ют и выдерживают в электропечи с воздушной атмосферой при 940±10°С, Время выдержки прогретых образцов 0,5; 1 ; 1 ,5 и 3 мин на 1 мм толщины образца, с последующим охлаждением на воздухе.

Результаты испытаний даны в табл.1.

Результаты исследований, приведенные в табл.1, показывают, что вре- мя выдержки, взятое менее 10 мин, не позволяет обеспечить необходимую толщину диффузионного слоя. Кроме того, экспериментами установлено, что время выдержки 1 мин на 1 мм толщины образца является минимальным, в течение которого обеспечиваются необходимые условия для термической обработки сплава.

Применение выдержки более 10 мин приводит к необоснованному росту временных и материальных затрат, при незначительном увеличении толщины диффузионного слоя, обусловливающие снижение эффективности диффузионного процесса насыщения.

П р и м е р 2. Проводят насыщение технической медью образца из титано- во го сплава сечением мм. Ис- пользуют фольгу толщиной 0,19 мм. Механическим путем поверхности медной фольги и образца зачищают от окисной пленки. Затем медную фольгу накладывают на образец, который закрепляют в неподвижном контакте, подсоединенном к одной из клемм силового трансформатора. Другая клемма силового трансформатора подключена к подвижному контакту, которым осуществляется плотное прижатие медной фольги к образцу, обеспечивая давление в пределах 10-100 МПа. Нагрев в месте контакта медной фольги с поверхностью

образца до производят пропусканием тока 3000 А, при этом подвижный и неподвижный контакты изготовляют из меди; они имеют каналы, по которым пропускают воду для отвода тепла, выделяющегося при прохождении тока в местах соприкосновения контактов с фольгой и образцом. Время выдержки, принятое равным 2 мин, определено опытным путем и является для данного случая оптимальным.

Измерения твердости по глубине диффузионного слоя показывают, что насыщение титановых сплавов медью по предлагаемому способу позволяет получать слои толщиной более 0,8 мм, что по сравнению с известным (0,3 мм превышает глубину диффузионного слоя в два и более раза. Несмотря на то, что в предлагаемом способе насыщение поверхности проводят только медью, измерения твердости на поверхности упрочненного слоя показывают вполне сопоставимые значения твердости с твердостью, полученной в известном способе при комплексном насыщении (табл.2).

Кроме того, с повышением скорости охлаждения происходит увеличение показателей механических свойство Например, образцы, охлажденные в вод (HRC 40), показывают прирост твердости сердцевины на 7 ед„ по сравнению с твердостью образцов, охлажденных с печью (HRC 33). Предел прочности сердцевины возрастает на 450 МПа, пр этом сохраняются сравнительно высокие показатели пластичности (ц 10%, ).

Таким образом, применение предлагаемого способа позволяет интенсифицировать процесс насыщения в 1,3- 2,4 раза, а также упростить технологию при сохранении качества упрочненного слоя.

формула изобретения

Способ упрочнения деталей из титановых сплавов, включающий наложение на поверхность детали металлической фольги, их нагрев, выдержку и охлаждение, отличающийся тем, что, с целью интенсификации процесса насыщения и упрощения способа при сохранении качества упрочненного слоя, в качестве фольги используют техническую медь толщиной 100-190 мк

тали давлением 10-100 МПа, нагрев осуществляют в воздушной атмосфере до температуры 0,9-0,94 температуры

выдержку - в течение времени, составляющем 1 мин на I мм максимальной толщины изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ химико-термической обработки изделий из сплавов титана | 1982 |

|

SU1046342A1 |

| Способ изготовления переходника титан-сталь | 2015 |

|

RU2612331C2 |

| Способ химико-термической обработки деталей из титановых сплавов | 2019 |

|

RU2700437C1 |

| Способ нанесения износостойкого и коррозионно-стойкого покрытия из порошковых твердых сплавов | 2020 |

|

RU2761568C1 |

| СПОСОБ ФОРМИРОВАНИЯ НА ПОВЕРХНОСТИ СТАЛЬНОГО ИЗДЕЛИЯ НАНОСТРУКТУРИРОВАННОГО СЛОЯ | 2009 |

|

RU2413037C1 |

| Способ формирования на быстрорежущей стали покрытия системы титан - оксиды титана | 2022 |

|

RU2789262C1 |

| Способ азотирования малогабаритных изделий из инструментальных быстрорежущих сталей | 2022 |

|

RU2784616C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА ТИТАНОВЫЙ СПЛАВ-АЛЮМИНИД ТИТАНА | 2010 |

|

RU2477203C2 |

| Способ соединения стекла с молибденовым сплавом | 2022 |

|

RU2795078C1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ С ПОЛУЧЕНИЕМ НАНОСТРУКТУРИРОВАННЫХ ПОВЕРХНОСТНЫХ СЛОЕВ | 2009 |

|

RU2418074C1 |

Изобретение относится к способам обработки деталей из титановых сплавов и может быть использовано в машиностроительной, авиационной и других отраслях промышленности. Целью изобретения является интенсификация процесса насыщения и упрощение способа при сохранении качества упрочненного слоя. На изделие из титановых сплавов накладывают фольгу из технической меди толщиной 100-190 мкм, которую прижимают к поверхности детали давлением 10-100 МПа, осуществляют полный или локальный нагрев в обычной атмосфере до температуры 0,9...0,94 температуры полиморфного превращения сплава и выдерживают в течение времени, составляющем 1 мин на 1 мм максимальной толщины изделия. Это позволяет интенсифицировать процесс в 1,3-2,4 раза, а также упростить технологию при сохранении качества упрочненного слоя. 2 табл.

Таблица 1

10 15 30

10 490-510 525-530 550-560

Таблица2

Показатели по способу

извест- предлагаемому ному при толщине фольги, мкм

100 | 120 Г190

300 350 500 820

1170 1070 1070 1070 400 420 580 650

| Патент ФРГ № 3219071, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-01-07—Публикация

1988-03-10—Подача