Изобретение относится к области машино- и приборостроения, а именно к технологии формирования твердых, износостойких нитридных слоев на малогабаритных изделиях из инструментальных быстрорежущих сталей, а именно штамповом и режущем инструменте.

Для повышения твердости, износостойкости изделий из инструментальных сталей на их поверхности формируют функциональные градиентные слои, например, газовым азотированием.

Известные способы азотирования инструментальной стали характеризуются значительной продолжительностью процесса или его технологической сложностью, а также токсичностью используемых веществ, что способствует поиску новых путей решения имеющейся проблемы [Теория и технология азотирования / Лахтин Ю.М., Коган Я.Д., Шпис Г., Бемер 3. // М.: Металлургия, 1991. - 320 с].

Известен способ вакуумного ионно-плазменного азотирования стальных изделий для получения твердых, износостойких, с повышенной контактной долговечностью упрочненных слоев на инструментальной стали [патент RU на изобретение №2418095 / В.В. Будилов, К.Н. Рамазанов, В.К. Вафин // Способ вакуумного ионно-плазменного азотирования изделий из стали. - 2011], заключающийся в проведении процесса азотирования в вакуумной камере, в которую запускается рабочая газовая среда (N2 50%-80%, Ar 25%-10%, С2Н2 25%-10%) под давлением 100 Па, затем производится нагрев до 500-540°С и выдержка в течение 4-6 часов.

Основными недостатками способа являются: значительная продолжительность процесса азотирования, необходимость использования относительно дорогостоящего вакуумного оборудования.

Известен также способ получения упрочненного нитридного слоя на стальных изделиях [патент RU на изобретение №2367715 / П.Г. Петрова, В.А. Александров, Л.П. Шестопалова // Способ азотирования изделий из легированных сталей. - 2009], заключающийся в азотировании стали в атмосфере диссоциированного аммиака при температуре 500-600°С в течение 1 часа и последующем охлаждении в печи. Данный метод позволяет получить упрочненный диффузионный слой толщиной 50-55 мкм и твердостью 1300-1350 HV.

Основным недостатком способа является: токсичность применяемого газа, малая толщина формируемых диффузионных слоев.

Известен также способ и устройство для ускоренного азотирования деталей машин с использованием импульсов электромагнитного поля [патент RU на изобретение №2532779 / С.А. Герасимов, Е.А. Сергиевский, А.В. Иванов, С.А. Поляков, А.П. Алехин, М.А. Гурбич, В.В. Ступников // Способ и устройство для ускоренного азотирования деталей машин с использованием электромагнитного поля. - 2014], заключающийся в упрочнении изделий из стали ВКС-7 в реакционной среде (аммиак) при температуре не менее 500°С в течение 2 часов. Способ заключается в размещение изделий в рабочей камере, затем в рабочий объем подается реакционный газ - аммиак. Под действием теплоэлектронагревателя аммиак диссоциирует с образованием ионов азота. Посредством индуктора размещенного снаружи реакционной камеры генерируются магнитные импульсы, которые ускоряют движение ионов азота и способствуют магнитострикционной деформации границ зерен поверхности обрабатываемого материала. В результате использование данного метода происходит упрочнение поверхностного слоя обрабатываемого изделия до 1000 HV.

Основным недостатком способа является: технологическая сложность процесса; конструкторская сложность применяемого оборудования, а именно необходимость использовать нагреватель и индуктор; значительная длительность процесса; токсичность применяемого газа.

Наиболее близким к предлагаемому способу является способ химико-термической индукционной обработки малогабаритных изделий из альфа-титановых сплавов [патент RU на изобретение №2623979 / А.А. Фомин, А.Б. Штейнгауэр, М.А. Фомина, И.В. Родионов, В.А. Кошуро // Способ химико-термической индукционно обработки малогабаритных изделий из альфа-титановых сплавов. - 2017], заключающийся в том, что малогабаритные изделия, предварительно очищенные от технологических загрязнений, помещают в керамическую камеру, на внешней поверхности которой размещен водоохлаждаемый индуктор. После загрузки, в камеру подается активная газовая среда, например, воздух, под давлением 0,1±0,05 МПа. Затем производятся индукционный нагрев изделий из титана до 1000-1200°С при частоте тока на индукторе 90±10 кГц, удельной потребляемой мощности 0,2-0,4 Вт/кг. Затем производится выдержка в течение 0,5-2 минут и охлаждение на воздухе. Данный метод приводит к улучшению величины пределов упругости, текучести и прочности обрабатываемых изделий.

Основными недостатками способа являются: в качестве реакционной среды применяется воздух, что является недопустимым для большинства сталей; применяется слишком узкий диапазон рабочих температур; недостаточное время выдержки для процесса азотирования; электротехнологические режимы выбраны для титана.

Задачей изобретения является создание, технологически простого, высокопроизводительного, ресурсосберегающего и экологически безопасного способа индукционного азотирования изделий из инструментальной быстрорежущей стали.

Поставленная задача решается тем, что изделия из инструментальной быстрорежущей стали подвергают индукционному нагреву в газообразной азотосодержащей среде до температуры 800-1200°С при частоте тока на индукторе 60±20 кГц и потребляемой удельной электрической мощности 30-45 кВт/кг, затем выдерживают при данной температуре в течение 5-15 минут и охлаждают за счет продувки газообразным азотом.

Техническим результатом является повышение показателей твердости и износостойкости изделий из инструментальных быстрорежущих сталей в результате формирования упрочненного нитридного и диффузионного слоев, характеризуемых толщиной 20-30 мкм и 160-200 мкм, а также твердостью 1950±50 HV0,98 и 1650±50 HV0,98 соответственно, с помощью технологически простого, высокопроизводительного и экологически безопасного способа.

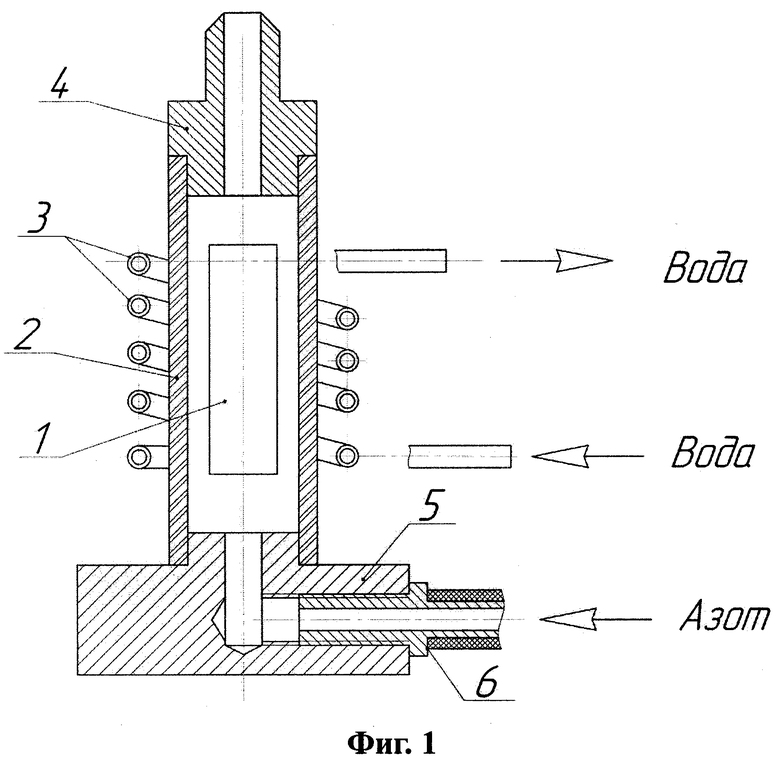

Изобретение поясняется графической схемой, на которой представлены: процесс азотирования малогабаритных изделий из инструментальных быстрорежущих сталей (Фиг. 1).

На Фиг. 1 позициями 1-6 обозначены:

1 - стальное изделие;

2 - керамическая камера азотирования;

3 - водоохлаждаемый индуктор;

4 - штуцер для вывода рабочего газа;

5- нижнее основание камеры;

6 - штуцер для подачи рабочего газа.

Предлагаемый способ осуществляют следующим образом.

Стальное изделие 1, предварительно очищенное от технологических загрязнений, помещают в керамическую камеру азотирования 2, на внешней поверхности которой размещен водоохлаждаемый индуктор 3, подключенный к источнику питания. Затем в камеру через штуцер 6 производится постоянная подача рабочей среды в виде газообразного азота. За счет продувки азотом происходит вытеснение из камеры воздушной среды. Выход рабочей среды из камеры осуществляется с помощью штуцера 4 (на данный штуцер производится установка редукционного клапана). После продувки выходной штуцер перекрывается, внутри камеры создается избыточное давление газообразного азота 0,1-0,3 МПа. После этого производится индукционный нагрев стального изделия до температуры 800-1200°С при частоте тока на индукторе 60±20 кГц и удельной потребляемой электрической мощности 30-45 кВт/кг с последующей выдержкой в течение 5-15 минут и охлаждением изделия за счет продувки изделия азотом. В результате на поверхности изделия образуются нитридные и диффузионные слои.

Приведенные пределы значений технологических режимов азотирования определены экспериментальным путем и обеспечивают протекание ускоренной адсорбции атомарного азота на поверхности обрабатываемого изделия и диффузии атомов азота вглубь изделия. В результате образуются твердые и износостойкие азотосодержащие диффузионные и нитридные слои.

В способе предлагается использовать индукционный нагрев в частотном диапазоне 60±20 кГц. При подаче на индуктор тока частотой более 80 кГц не происходит улучшение эффективности процесса обработки и наблюдается снижение коэффициента мощности. При частоте тока на индукторе менее 40 кГц толщина скин-слоя увеличивается, что приводит к снижению эффективности нагрева малогабаритных изделий и как следствие увеличивается длительность процесса. Скорость и температура нагрева регулировались изменением удельной электрической мощности. Предельные значения потребляемой удельной электрической мощности (30-45 кВт/кг) обусловлены тем, что при величине удельной электрической мощности менее 30 кВт/кг будет затруднен нагрев малогабаритных стальных изделий до заданной температуры из-за тепловых потерь. При величине удельной электрической мощности более 45 кВт/кг увеличивается вероятность перегрева стального изделия, и как следствие, деформации образца и появление трещин поверхностного слоя.

При значениях температуры нагрева менее 800°С и продолжительности процесса газотермического азотирования менее 5 минут процесс диффузии азота протекает гораздо медленнее, что приводит к уменьшению толщины формируемых нитритного и диффузионного слоев, характеризуемых недостаточными значениями твердости, на инструментальной быстрорежущей стали. При значениях температуры нагрева более 1200°С и продолжительности выдержки более 15 минут сформированные на поверхности нитридные слои затрудняют процесс диффузии азота вглубь стали и рост диффузионного слоя, поэтому процесс азотирования при данных режимах проводить не целесообразно. Давление рабочей газовой среды менее 0,1 МПа не обеспечивает нужной концентрации активных атомов азота на поверхности нагретого изделия, тем самым замедляя процесс диффузии и увеличивая длительность обработки. Давление выше 0,3 МПа увеличивает концентрацию активных атомов азота на поверхности нагретого изделия, способствуя быстрому росту поверхностных нитридных слоев, которые затрудняют диффузию азота вглубь стального изделия.

Примеры выполнения способа.

Пример 1. Фрезу концевую из быстрорежущей стали М42 диаметром 10 мм и рабочей длиной 22 мм (ГОСТ 17025-71) предварительно очищенную от технологических загрязнений помещают в керамическую камеру азотирования. Затем производится запуск азота, продувка рабочего объема, создание давления рабочей среды 0,1 МПа. Последующий индукционный нагрев до температуры 1100-1200°С проводится при частоте тока 55 кГц и удельной потребляемой электрической мощности 45 кВт/кг. При достижении заданной температуры осуществляется выдержка в течение 10 минут и последующее охлаждение продувкой азотом под давлением 0,3 МПа.

Пример 2. Сверло, изготовленное из быстрорежущей стали Р6М5 диаметром 5 мм и длиной 86 мм (ГОСТ 10902-77) очищенное от технологических загрязнений помещают в керамическую камеру азотирования, на поверхности которой расположен водоохлаждаемый индуктор. Затем производится запуск азота, продувка рабочего объема, создание давления рабочей среды 0,2 МПа. Азотирование производится путем индукционного нагрева изделия в диапазоне температур 800-900°С и последующей выдержке в течение 15 минут при частоте тока на индукторе 66 кГц и удельной потребляемой электрической мощности 30 кВт/кг. Дальнейшее охлаждение производится в камере азотирования при продувке азотом под давлением 0,2 МПа.

Для подтверждения формирования на инструментальной быстрорежущей стали нитридных и диффузионных слоев в результате индукционного азотирования были проведены исследования элементно-фазового состава, микротвердости, износостойкости и измерения толщины формируемых слоев.

В исследованиях применялись образцы диаметром 10 мм и толщиной 5 мм из быстрорежущей инструментальной стали Р6М5, не подвергнутых термической обработке. Подготовка образцов заключалась в шлифовании их поверхности с применением наждачной бумаги (Р180 - Р3000 ГОСТ 3647-80), последующей очистке в водно-спиртовом растворе и сушке.

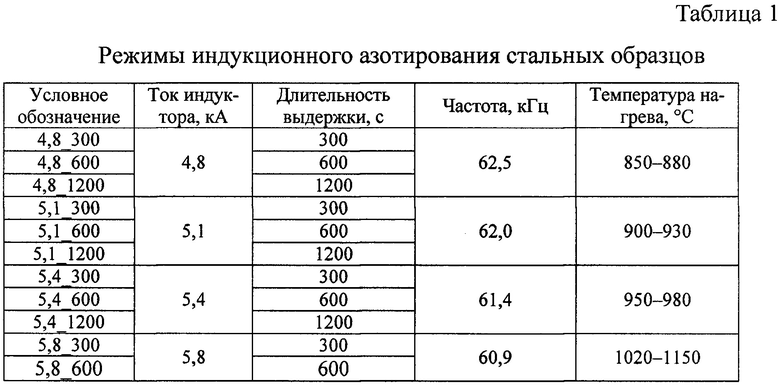

Азотирование проводилось в лабораторной камере для азотирования, при этом индукционный нагрев образцов до заданной температуры обеспечивался установкой «ВЧ-15А». Камера представляла собой герметичный кварцевый сосуд, помещенный в трехвитковый индуктор с внутренним диаметром 32 мм. Стальные образцы располагались на уровне среднего витка индуктора. Скорость и температура нагрева регулировалась изменением тока индуктора от 4,8 до 5,8 кА в частотном диапазоне 60 кГц, что обеспечивало изменение потребляемой мощности 30-45 кВт/кг и соответственно температуры образцов от 800 до 1200°С. Процесс азотирования проводился в течение 5, 10 и 15 минут и давлении рабочей среды 0,2 МПа.

Структура и элементный состав формируемых слоев исследовались по изготовленным микрошлифам (в продольном сечении) методами растровой электронной микроскопии (РЭМ) и энергодисперсионного рентгенофлуоресцентного анализа (ЭДРФА) (погрешность концентрации ±0,5 ат.%) на электронном микроскопе «MIRA II LMU» с детектором «INCA PentaFETx3». Рентгенофазовый анализ (РФА) проводился на дифрактометре «ARL X'TRA», расшифровка дифрактограмм осуществлялась с использованием штатного программного обеспечения.

Для исследования толщины упрочненного и диффузионного слоя использовался оптический микроскоп «Olympus ВХ-51» (при увеличении до ×100). Твердость оценивалась методом микроиндентирования (микротвердомер «Durascan-20») при нагрузке на индентор Виккерса равной 100 гс (0,98 Н) для измерения по сечению и по поверхности образцов (ИСО 6507-1-2007).

Определение износостойкости нитридных покрытий осуществлялось методом шарового истирания на приборе «Calotest, CSM Instruments)). Суть метода заключалась в прикладывании сосредоточенной истирающей нагрузки, которая создавалась при контакте поверхности образца с вращающимся твердосплавным шариком при наличии в тестовой зоне суспензии с алмазными частицами размером 0,5-1 мкм [Фомин А.А. Научные основы получения оксидных покрытий на титановых медицинских изделиях с применением токов высокой частоты: дис. … докт. техн. наук: 05.09.10. - Саратов, 2017. - 421 с].

Параметры исследования износостойкости были следующие: диаметр шарика 25 мм, продолжительность теста 300 с и частота вращения шпинделя электропривода 400 об/мин. Износостойкость определялась согласно известным рекомендациям [Р 50-95-88 Рекомендации. Обеспечение износостойкости изделий. М.: Гос. комитет СССР по стандартам, 1989. - 25 с].

Исследование состава образца показало, что происходит равномерное внедрение азота в металл с градиентным распределением от поверхности вглубь образца. Максимальная концентрация азота около 7,0±0,5 ат.%, наблюдалась в приповерхностном слое обработанного изделия, минимальное количество азота составляло 4,0±0,3 ат.% на глубине 150±30 мкм.

Согласно известным данным и результатам РФА, в исходном состоянии сталь Р6М5 не содержит γ-Fe-фазы, а в основном характеризуется содержанием α-Fe-фазы в количестве не более 80 вес.% (Фиг. 2а). После высокотемпературного азотирования образец характеризуется наличием α-Fe-фазы около 4,3 вес.% и γ-Fe-фазы не более 28,9 вес.%, что подтверждает образование двухфазной области диффузионного слоя, характерной для процесса азотирования (Фиг. 2б). В результате процесса высокотемпературного азотирования наблюдается тенденция уменьшения содержания карбидов, фиксируемых в образцах исходного состояния (Cr3C2 с 7,1 до 4,8 вес.%.; WC с 0,5 до 0,4 вес.%.), что возможно свидетельствует об их частичном растворении с последующим превращением в твердые нитридные растворы хрома и вольфрама (Cr2N около 2,4 вес.%; WN2 не более 1,5 вес.%) и карбонитрида железа (Fe3C0.279N1.116 около 2,4 вес.%.).

Согласно результатам ЭРДФА и РФА на стали Р6М5 в результате азотирования образуется слоистая система, состоящая из нитридного и диффузионного азотированного слоев, глубиной 20-30 мкм и 160-200 мкм, соответственно. Максимальной твердостью 1950±50 HV0,98 отличается поверхность быстрорежущей стали Р6М5. Микротвердость диффузионных слоев измерялась по поперечному сечению образца на глубину около 1 мм. Определено, что на глубине от 30 до 250 мкм сталь отличается высокой твердостью (1400-1900 HV0,98), что связано с формированием мелкодисперсных упрочняющих фаз в данной области (Табл. 2).

В результате индукционного азотирования повышается поверхностная микротвердость изделия (1950±50 HV0,98) и износостойкость стали. По данным исследования было установлено, что износостойкость обработанных стальных образцов из увеличилась в 2 раза по сравнению с закаленной сталью.

Из полученных результатов следует, что предложенный способ индукционного азотирования позволяет за короткую продолжительность обработки сформировать на поверхности инструментальной быстрорежущей стали Р6М5 нитридные слои с высокими показателями микротвердости и износостойкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования на быстрорежущей стали покрытия системы титан - оксиды титана | 2022 |

|

RU2789262C1 |

| Способ химико-термического упрочнения малогабаритных изделий из технического титана | 2018 |

|

RU2690067C1 |

| Способ формирования оксидных покрытий на изделиях из нержавеющих хромоникелевых сталей | 2018 |

|

RU2689485C1 |

| Способ формирования покрытия на штамповых сталях | 2020 |

|

RU2746518C1 |

| Способ формирования танталсодержащего биосовместимого покрытия на поверхности цилиндрического титанового имплантата | 2023 |

|

RU2806687C1 |

| Способ формирования металлооксидных пористых покрытий на титановых изделиях | 2022 |

|

RU2781873C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ИНДУКЦИОННОЙ ОБРАБОТКИ МАЛОГАБАРИТНЫХ ИЗДЕЛИЙ ИЗ АЛЬФА-ТИТАНОВЫХ СПЛАВОВ | 2015 |

|

RU2623979C2 |

| Способ формирования оксидных покрытий на изделиях из циркониевых сплавов | 2017 |

|

RU2647048C1 |

| Способ борирования поверхностных слоев углеродистой стали | 2022 |

|

RU2791477C1 |

| СПОСОБ ФОРМИРОВАНИЯ ОКСИДНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2015 |

|

RU2611617C1 |

Изобретение относится к области машино- и приборостроения, а именно к технологии формирования твердых, износостойких нитридных слоев на малогабаритных изделиях из инструментальных быстрорежущих сталей, а именно штамповом и режущем инструменте. Способ азотирования малогабаритных изделий из инструментальных быстрорежущих сталей, включающий размещение изделия в цилиндрической керамической или кварцевой камере, запуск газовой среды, последующие индукционный нагрев, выдержку и охлаждение, при этом рабочий объем продувается газовой средой, а именно азотом, затем камеру герметизируют и создают давление азота 0,1-0,3 МПа, последующий индукционный нагрев малогабаритного стального изделия осуществляют до температуры 800-1200οС при частоте тока на индукторе 60±20 кГц и потребляемой удельной электрической мощности 30-45 кВт/кг, при этом выдержка составляет 5-15 минут, а охлаждение производится за счет продувки камеры азотом. Техническим результатом является повышение микротвердости и износостойкости изделий из инструментальных быстрорежущих сталей в результате формирования упрочненного нитридного и диффузионного слоев толщиной 20-30 мкм и 160-200 мкм, и микротвердостью 1950±50 HV0,98 и 1650±50 HV0,98 соответственно. 2 ил., 2 табл.

Способ азотирования малогабаритных изделий из инструментальных быстрорежущих сталей, включающий размещение изделия в цилиндрической керамической или кварцевой камере, запуск газовой среды, последующие индукционный нагрев, выдержку и охлаждение, отличающийся тем, что рабочий объем продувается газовой средой, а именно азотом, затем камеру герметизируют и создают давление азота 0,1-0,3 МПа, последующий индукционный нагрев малогабаритного стального изделия осуществляют до температуры 800-1200°С при частоте тока на индукторе 60±20 кГц и потребляемой удельной электрической мощности 30-45 кВт/кг, выдержка составляет 5-15 минут, а охлаждение производится за счет продувки камеры азотом.

| CN 106868445 A, 20.06.2017 | |||

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ИНДУКЦИОННОЙ ОБРАБОТКИ МАЛОГАБАРИТНЫХ ИЗДЕЛИЙ ИЗ АЛЬФА-ТИТАНОВЫХ СПЛАВОВ | 2015 |

|

RU2623979C2 |

| JP 2015052150 A, 19.03.2015 | |||

| CN 0207793398 U, 31.08.2018 | |||

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТИ | 2017 |

|

RU2686162C2 |

| СПОСОБ ВАКУУМНОГО ИОННО-ПЛАЗМЕННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ СТАЛИ | 2009 |

|

RU2418095C2 |

| RU 93032604 A, 27.03.1996. | |||

Авторы

Даты

2022-11-29—Публикация

2022-01-11—Подача