Изобретение относится к нанесению покрытий электрохимическим натиранием и может быть использовано в машиностроении при изготовлении анодов для натирания покрытий.

Цель изобретения - повышение износостойкости и класса чистоты наносимых покрытий.

Способ изготовления электрода для электрохимического натирания покрытий включает формирование спеканием порошка электропроводного материала пористой основы, пропитку ее износостойким полимером, преимущественно полиамидом, и формирование выступов полимера на рабочей поверхности

электрода анодной или химической обработкой.

Способ реализуют следующим образом.

Порошок из электропроводного материала, например никеля, графита, спекают, получая пористую электропроводную основу, которую затем пропитывают в вакууме полимерным материалом. Охлажденный композиционный материал подвергают формообразованию для придания ему требуемой геометрии электрода. После этого анодно обрабатывают с эталонной деталью или химически стравливают с рабочей поверхности электропроводный материал для полусл J

4ь

О

оо

00

чения необходимой по технологии высоты выступов полимерной матрицы от 0,001 мм и выше. Получаемый электрод характеризуется жестким закреплением в пространстве выступов диэлектрической износостойкой полимерной матрицы за счет прочного практически нерастворимого металлического каркаса из спеченного порошка. В совокуп- ности это придает электроду высокую устойчивость к износу, особенно при обработке поверхностей с большой шероховатостью. Электроды, получаемые предлагаемым способом, обеспечи- вают минимальные зазоры обработки, прерывистость процесса осаждения металла в процессе натирания с возможностью изменения отношения длительности импульса и паузы, что позволя- ет повысить класс чистоты поверхности.

Методом спекания никелевого порошка с размером частиц 10 мкм была получена никелевая основа пористостью 55%.

Вакуумную пропитку проводили поли амидом-66 при 220-230 С на приборе конструкции Новочеркасского политехнического института.

После охлаждения пропитанной матрицы последнюю подвергали механической обработке с целью придания ей необходимой геометрической формы.

Анодную обработку электрода проводили с эталонной деталью (катодом) роликом. Режим анодной обработки: напряжение 10 Bj электролит - 15%- ный NaCl подавали поливом на вращающийся анод, скорость относительного перемещения поверхностей электрода и ролика - 15 м/с, первоначальный зазор - 0,05 мм, после 4 с обработки электрод подводили до соприкосновения с эталоном. В данном случае получали высоту выступов полимерной составляющей на 0,1 мм над рабочей

поверхностью.

Проводили электролитическое натирание железного покрытия с использованием анода, изготовленного по пред лагаемому способу. .Состав электролита: FeClj;-4НгО 450 2,0, Температура электролита 40 С, Плотность тока 60 А/дм1. Число оборотов -обрабатываемого изделия (в частности, ро- ликов) 10 об/мин, скорость электролита в зоне электролиза 1 м/с.

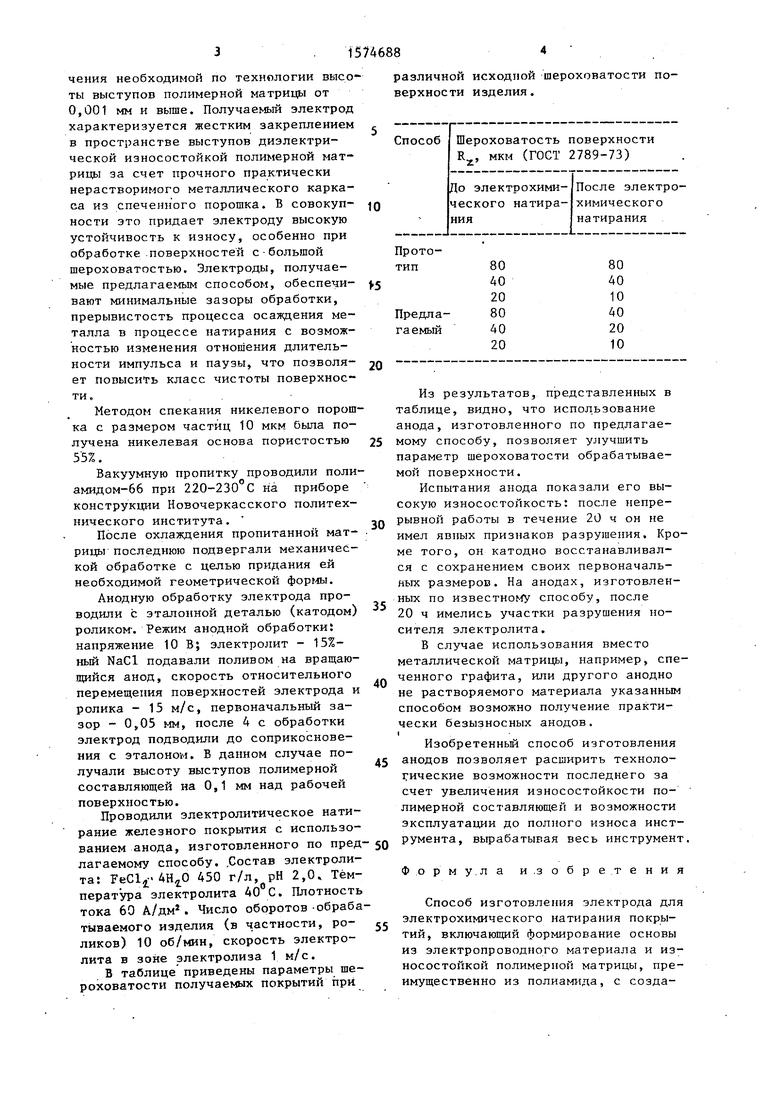

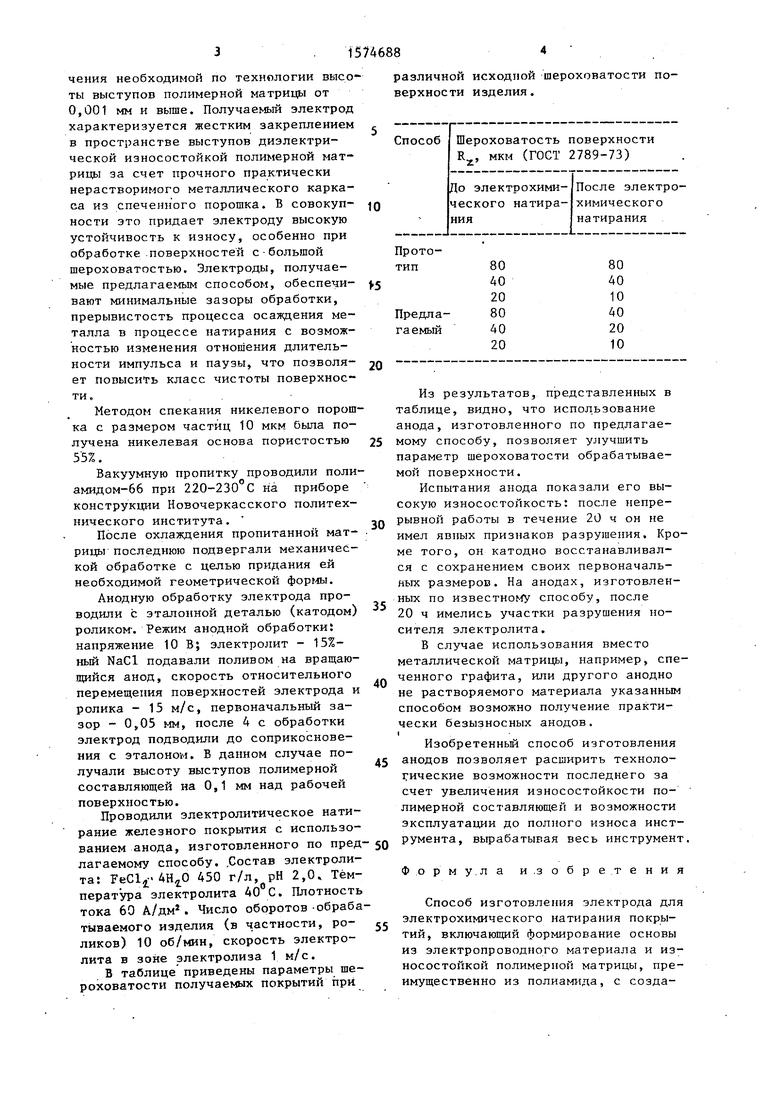

В таблице приведены параметры шероховатости получаемых покрытий при

различной исходной шероховатости поверхности изделия.

Из результатов, представленных в таблице, видно, что использование анода, изготовленного по предлагаемому способу, позволяет улучшить параметр шероховатости обрабатываемой поверхности.

Испытания анода показали его высокую износостойкость: после непрерывной работы в течение 20 ч он не имел явных признаков разрушения. Кроме того, он катодно восстанавливался с сохранением своих первоначальных размеров. На анодах, изготовленных по известному способу, после 20 ч имелись участки разрушения носителя электролита.

В случае использования вместо металлической матрицы, например, спеченного графита, или другого анодно не растворяемого материала указанным способом возможно получение практически безызносных анодов. i

Изобретенный способ изготовления анодов позволяет расширить технологические возможности последнего за счет увеличения износостойкости полимерной составляющей и возможности эксплуатации до полного износа инструмента, вырабатывая весь инструмент.

Формула изобретения

Способ изготовления электрода для электрохимического натирания покрытий, включающий формирование основы из электропроводного материала и износостойкой полимерной матрицы, преимущественно из полиамида, с созда5 1574688

нием выступов полимера на рабочей электропроводного материала, полиповерхности электрода, о т л и ч а -мерную матрицу формируют путем про- ю щ и и с я тем, что, с целью повы-питки основы полиамидом и выступы на шеиия износостойкости электрода ирабочей поверхности электрода соэда- класса чистоты наносимых покрытий,5 ют анодной или химической обработ- основу получают спеканием порошкакой.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННОЕ ФТОРПОЛИМЕРНОЕ ПОКРЫТИЕ НА СТАЛИ С МЕТАЛЛИЧЕСКИМ АДГЕЗИОННЫМ СЛОЕМ | 2023 |

|

RU2812667C1 |

| ТВЕРДООКСИДНЫЕ ТОПЛИВНЫЕ ЭЛЕМЕНТЫ С НЕСУЩИМ АНОДОМ И С КЕРМЕТНЫМ ЭЛЕКТРОЛИТОМ | 2004 |

|

RU2342740C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МЕТАЛЛОКЕРАМИЧЕСКОГО ПОКРЫТИЯ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ | 2013 |

|

RU2543659C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА СПЛАВАХ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 2013 |

|

RU2527110C1 |

| Биометрические элементы подачи питания с полимерными электролитами | 2017 |

|

RU2682795C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЛИТИЧЕСКИХ КОНДЕНСАТОРОВ, ИМЕЮЩИХ НИЗКИЙ ТОК УТЕЧКИ | 2009 |

|

RU2543486C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН, СОСТОЯЩИХ ИЗ КРЕМНИЯ ИЛИ МАТЕРИАЛА НА ОСНОВЕ КРЕМНИЯ, И ИХ ПРИМЕНЕНИЕ В ПЕРЕЗАРЯЖАЕМЫХ ЛИТИЕВЫХ АККУМУЛЯТОРАХ | 2007 |

|

RU2444092C2 |

| БИОМЕДИЦИНСКИЕ ЭЛЕМЕНТЫ ЭЛЕКТРОСНАБЖЕНИЯ С ПОЛИМЕРНЫМИ ЭЛЕКТРОЛИТАМИ | 2016 |

|

RU2668419C2 |

| СПОСОБ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 1992 |

|

RU2046157C1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВЫХ ПОКРЫТИЙ | 2009 |

|

RU2389828C1 |

Изобретение относится к нанесению покрытий электрохимическим натиранием и может быть использовано в машиностроении при изготовлении анодов для натирания покрытий. Цель изобретения - повышение износостойкости электрода и класса чистоты наносимых покрытий. Способ изготовления электрода для электрохимического натирания покрытий включает формирование спеканием порошка электропроводного материала пористой основы, пропитку ее износостойким полимером, преимущественно полиамидом, и формирование выступов полимера на рабочей поверхности электрода анодной или химической обработкой. Использование анода, изготовленного по изобретению, позволяет улучшить класс чистоты поверхности нанесенных покрытий, особенно на изделиях с низкой чистотой обработки поверхности (RZ = 20 - 80 мкм). После 20 ч работы в контакте с такими изделиями анод не имел явных признаков разрушения рабочей поверхности. 1 табл.

| Серебрянский Н.И | |||

| и КукконенС.П | |||

| Применение гальванического натирания в ремонте | |||

| - М,, 1969, с | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| РЖ Химия, 1983, (4 | |||

| Реф | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1990-06-30—Публикация

1987-09-01—Подача