Изобретение относится к металлургии, в частности к устройствам вакуум-шлаковой обработки металла после выплавки.

Целью изобретения является поьы- L :. епени десульфурации и каче- .. т за металла .

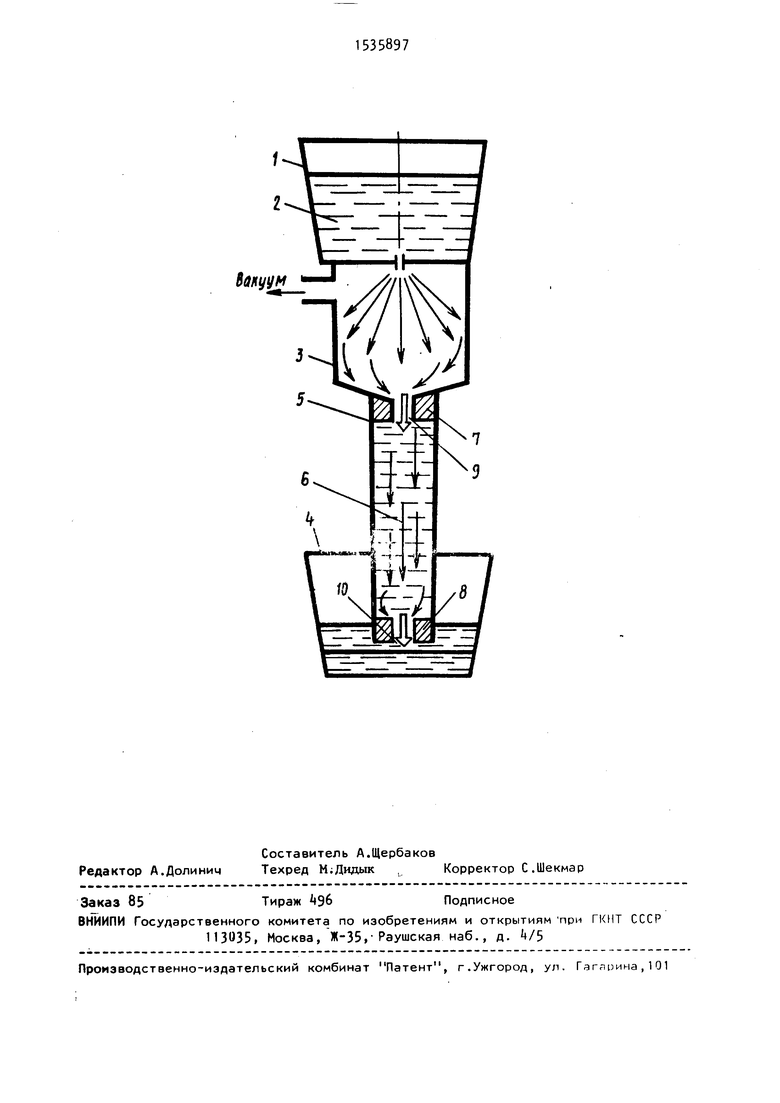

На чеотеже показано предлагаемое устройство.

Устройство для обработки жидкого металла содеркит передаточный ковш 1 с исходи IM металлом 2. Передаточный ковш герметично установлен над вакуумной нзмерой 3, в которой металл вакуумируется. Вакуум-камера 3 соединяется с гт--лсразливочным ковшом k через шлаьивый рукав 5. Для шлаковой обработки н-. дкого металла в рукаве 5 и Р ст леразгивочном ковше k находится к Ь и -члл. В верхней

и нижней части шлакового рукава установлены огнеупорные вставки 7 и 8 с отверстиями 9 и 10. В сталераз- ливочном ковше находится мешалка и шлак.

Устройство для обработки жидкого металла работает следующим образом.

В случае отсутствия огнеупорных вставок жидкий металл 2 (сталь IUX15) в количестве 60,0 т поступает в вакуум-камеру 3. Сталеразливочный ковш 1 с восстановительным шлаком 6 помещался таким образом под металлическим рукавом 5, чтобы образовался шлаковый барометрический затвор. Создавали разрежение в вакуум-камере 3. За счет разности атмосферного и остаточного давлений шлак из сталеразливочного ковша 4 поднимается по рукаву 5 на барометрическую высоту (выше 3 м) до

сл

со сл

(X) СО

нижней части вакуум-камеры 3. После открытия разливочного стакана передаточного ковша 1 металл 2 вакуумиру ется в виде струи тонких пленок, стекающих по откосам и стенкам вакуум- камеры 3, попадает в столб шлака, в виде капель проходит через шлаковы рукав 5 и оседает в сталеразливочном ковше k. Во время вакуум-шлаковой обработки по данной схеме невозможно полностью исключить шлак из вакуум- камеры.

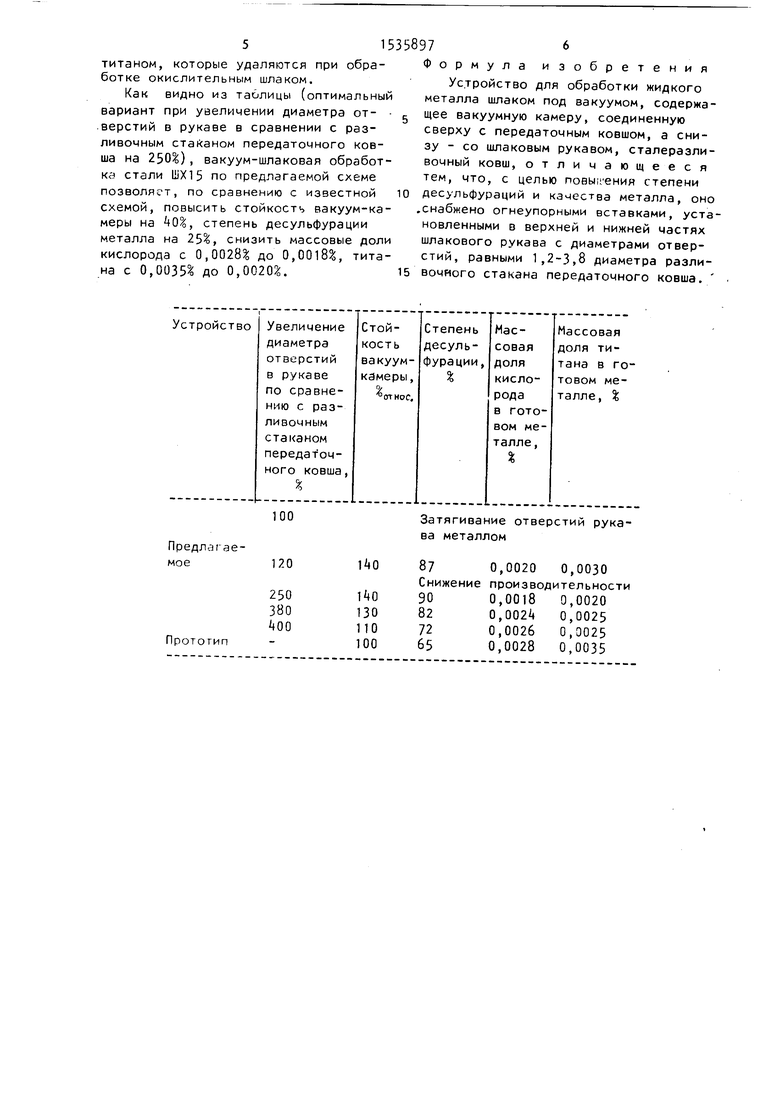

В случае образования окисленного шлака в сталеразливочном ковше (путем присадок окалины на основной восстановительный шлак) происходит смешивание восстановительного шлака в рукаве с окислительным. Происходит ухудшение рафинирующих свойств столба шлака, вспенивание его и дополнительное попадание шлака в вакуум- камеру 3. При обработке металла на установке происходит отсечение шлака одного состава (в данном случае вое- становительного), находящегося в рукаве 5 с помощью металла. В верхней части рукава шлак отсекается от вакуум камеры отвакуумированным металлом, в нижней части рукава - полностью обработанным металлом. Это происходит за счет подбора диаметра с-- верстий разливочного стакана, веглн и нижней частей рукава с помощью огнеупорных вставок 7 и 8. В результате во-время вакуум-шлаковой оСра- ботки для шлака, находящегося в рукаве, создается металлический затвор в нижней и верхней части рукава, препятствующий переходу окислительного шлака из сталеразливочного ковша k в рукав 5 и шлака из рукава в вакуум камеру 3. Результаты, полученные при вакуум-шлаковой обработке металла по данной схеме и сравниваемой пред ставлены в таблице. При обработке использованы восстановительный шлак в рукаве и окислительный в сталеразливочном ковше.

Размеры отверстий огнеупорных вставок в верхней и нижней части руква в соответствии с диаметром разливочного стакана экспериментально подобраны таким образом, что во время вакуум-шлаковой обработки металл полностью заполняет эти отверстия, изолируя тем самым ооъем шлака в шлаковом рукаве от вакуум-камеры и шлака, находящегося в сталеразливочном ковш

0

5

0

5 .,-

0

5

0

50

5

Тем самым исключается попадэние шлака из рукава в вакуум-камеру и шлака из сталеразливочного ковша в рукав, что увеличивает степень и диапазон рафинирования металла от вредных примесей, ограничивает поступление вредных примесей из шлака в металл при пониженном давлении в вакуум-камере и повышает ее стойкость. Промышленный эксперимент показал, мто установление огнеупорных вставок в верхней и нижней частях рукава, обеспечивающих диаметр отвеостий в верхней и нижней частя/, патрубка менее 1, 2 и более 3,8 диаметра разливочного стакана передаточного ковша, нецелесообразно, I первом случае из-за затягивания еталлим отверстий рукава вследстг ие их недостаточной пропускной способности. Во втором случае из-за значительной пропускной способности отверстий, не позволяющей полностью заполнить металлом эти отверстия, что приводит к некоторому переходу шлака из рукава в вакуум-камеру.

Металл пос-тупе-ет из передаточного ковша в вакуумную камеру. После вакуумирования в вакуумной камере металл проходил через шлаковый рукав, рафинировался зосстановительным шла- чом и попадал в сталеразливочный ковш с окислительным шлаком. При обработке металла на предлагаемом устройстве происходит отсечение восстановительного шлака с помощью металла. В верхней части рукава шлак не попадает в вакуум-камеру за счет отваку- умированного металла, заполняющего отверстие в верхней части рукава, а в нижней части он отсекается полностью обработанным металлом. Благодаря наличию огнеупорных вставок и подбору диаметров отверстий в верхней и нижней части рукава создается металлический затвор, исключающий перемешивание восстановительного и окисленного шлаков, ведущих к вспениванию его и проникновению в вакуум-камеру. В результате увеличивается диапазон рафинирования металла от вредных примесей серы, водорода, кислорода, титана, кальция и повышается стойкость футеровки и вакуум-камеры. При вакуумировании удаляется водород и кислород, при обработке восстановительным шлаком удаляется сера, кислород, но металл насыщается кальцием,

515

титаном, которые удаляются при обработке окислительным шлаком.

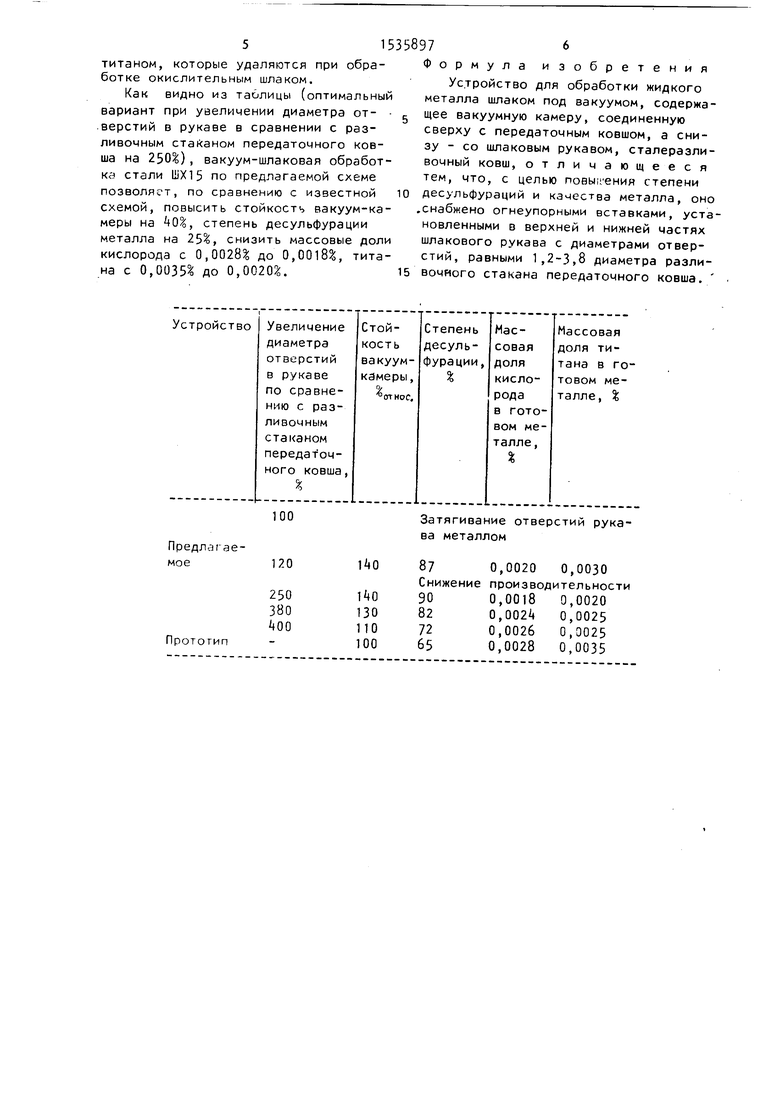

Как видно из таблицы (оптимальный вариант при увеличении диаметра от- верстий в рукаве в сравнении с разливочным стаканом передаточного ковша на 250%), вакуум-шлаковая обработка стали ШХ15 по предлагаемой схеме позволяет, по сравнению с известной схемой, повысить стойкость вакуум-камеры на 0%, степень десульфурации металла на 25%, снизить массовые доли кислорода с 0,0028% до 0,0018%, титана с 0,0035% до 0,0020%.

6

Формула изобретения Устройство для обработки жидкого

металла шлаком под вакуумом, содержащее вакуумную камеру, соединенную сверху с передаточным ковшом, а снизу - со шлаковым рукавом, сталеразли- вочный ковш, отличающееся тем, что, с целью повышения степени десульфурации и качества металла, оно .снабжено огнеупорными вставками, установленными в верхней и нижней частях шлакового рукава с диаметрами отверстий, равными 1,2-3,8 диаметра разливочного стакана передаточного ковша.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вакуумирования металла с одновременной обработкой в столбе шлака | 1988 |

|

SU1650717A1 |

| УСТРОЙСТВО ДЛЯ ДЕГАЗАЦИИ СТАЛЬНОГО РАСПЛАВА, СНАБЖЕННОЕ УСОВЕРШЕНСТВОВАННЫМ ВЫПУСКНЫМ РУКАВОМ | 2010 |

|

RU2473704C1 |

| Устройство для вакуумирования жидкой стали | 1980 |

|

SU943298A1 |

| Способ производства высоколегированной стали в дуговых печах емкостью 20-100 т | 1989 |

|

SU1705356A1 |

| Устройство для обработки и разливки металлов в вакууме | 1975 |

|

SU563439A1 |

| Способ подготовки металлической шихты для выплавки стали | 1983 |

|

SU1134607A1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ В ВАКУ: И СТОЛБЕ ШЛАКАвсшоюзндя IШтг|Т1|^.. Y~" ='У':ГО{? л 1^ г.Л .^,iin^-i i.f^;i ib'^KftifgВй | 1972 |

|

SU328177A1 |

| Устройство для обработки металла шлаком в вакууме | 1973 |

|

SU448234A1 |

| Установка поточного вакуумирования стали | 1990 |

|

SU1778195A1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ МЕТАЛЛА ИЗ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2548871C2 |

Изобретение относится к металлургии, в частности к устройствам для вакуум-шлаковой обработки металла после выплавки. Целью изобретения является повышение степени десульфурации и качества металла. Устройство содержит передаточный ковш с исходным металлом. Передаточный ковш герметично установлен над вакуумной камерой. Вакуумная камера соединяется со сталеразливочным ковшом через шлаковый рукав. В верхней и нижней частях рукава установлены огнеупорные вставки. Диаметр отверстий вставок равен 1,2 - 3,8 диаметра разливочного стакана передаточного ковша. Изобретение обеспечивает повышение стойкости вакуумной камеры и снижение газонасыщенности металла. 1 ил., 1 табл.

100

Предлагаемое

Прототип

Затягивание отверстий рукава металлом

ЙО870,0020 0,0030

Снижение производительности ЙО900,0018 0,0020

130820,Q02k 0,0025

110720,0026 0,0025

100650,0028 0,0035

Вакуум

| УСТРОЙСТВО для ОБРАБОТКИ МЕТАЛЛА ШЛАКОМ ПОД ВАКУУМОМ | 0 |

|

SU202191A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-01-15—Публикация

1987-05-18—Подача