1

Изобретение относится к черной- металлургии, в частности к устройствам, иcпoльзye ым при вакуумной обработке жидкой стали струйными методами.

Известны устройства для вакуумирования жидкой стали струйными методами в ковше при выпуске из сталеплавильного агрегата и прелива из ковша в ковш.

Известно устройство, состоящее из сталеразливочного ковша, снабженного плоским горизонтальным фланцем, на который устанавливают соединенную с вакуумным насосом крышку с уплот-. нителем. На крышке вакуумплотно устанавливают промежуточную емкость, из которой жидкий металл в процессе его выпуска туда из сталеплавильного агрегата можно переливать в сталеразливочный ковш. В рабочем пространстве сталеразливочного ковша перед переливом создают необходимое разрежение. Вакуумирование стали заканчивают в

момент окончания выпуска стали из плавильного агрегата и израсходова.ния металла в промежуточном ковше СО.

Известно устройство, состоящее из вакуумной камеры, внутрь которой помещают пустой сталеразливочный. ковш. Второй сталеразливочнь|й ковш с металлом (или пустой промежуточный ковш в случае большой емкости сталеразливочного ковша) вакуумплотно устанавливают на крышке Камеры. Перед переливом в рабочем пространстве камеры создают необходимое разрежение. Вакуумирование стали заканчивают в момент израсходования металла во втором сталеразливочном ковше или промежуточном ковше, куда его переливают из второго сталеразливочного ковша12.

Однако недостатки известных устройств заключаются в том, что продолжение вакуумной обработки при израсходовании жидкого металла в первом сталеразливочном (промежуточном) ковше возможно только в случае оставления в этих емкостях слоя металла толщиной 100-150 мм. Однако в этих условиях из-за износа разливочной пары (разливочного стакана-стопора или шиберного устройства) нередки случаи подтекания металла, что последовательно приводит к израсходованию этого слоя металла, к попаданию шлака на второй сталеразливочный ковш и к значительному натеканию воздуха в рабочее пространство ковша или камеры. Попадание шлака в сталеразливочный ковш с вакуумируемым металлом является крайне нежелательным, особенно в случае вакуумной обработки нераскисленной низкоуглеродистой стали, когда шлак характеризуется высоким содержанием окислов железа. Взаимодействие такого шлака с металлом неизбежно приводит к угару углерода или элементов, обладающих повышенным сродством к кислороду. Степень угара этих элементов в -данно случае не поддается- точному учету. При этом оставление в сталеразливочном промежуточном ковше слоя металла толщиной 100-150 мм связано с потерями около 5-8 т металла, который впоследствии можю использовать только в виде шихты; с дополнительными затратами на обработку этих ковшей (удаление из ковша застывшей части этого слоя, дополни тельный ремонт футеровки ковша). Кроме того, устройства для ва.куумирования характеризуются значительным натеканием воздуха в рабочее пространство по пути: между корпусом первого сталеразливочного ( промежуточного ковша) ковша и его футеровкой через зону выпускного отверстия разливочного устройства. Примем недостатки устройства ClO заключаются в натекании воздуха в рабочее пространство при вакуумировании через естественные неплотности в зоне разливочного устройства сталеразливочного ковша.

Необходимость продолжения вакуум ной обработки в ковше после завершения периода струйного рафинирования особенно важна для группы низкоуглеродистых нераскисленных марок стали, где максимальный эффект по экономии ферросплавов и чистоте металла по неметаллическим включениям достигают при введении этих добавок в расплав в момент, когда содержание кислорода в нем минимально. Такой момент наступает спустя 3-5 мин после завершения

периода струйного рафинирования при условии продолжения вакуумирования расплава в ковше. Этот момент оптимален и для введения в засплав через дозаторы корректирующих добавок, необходимых для обеспечения узких пределов по содержанию элементов, концентрация которых изменяется при вакуумном переливе жидкой стали. Если учесть, что для равномерного распределения добавок необходимо перемешивание расплава путем его продувки инертным газом через донные пористые элементы ковша на протяжении 2-3 мин, то необходимость продолжения вакуумной обработки в ковше рафинированного в струе расплава в течение 5-8 мин становится очевидной. Дополнительное вакуумирование расплава в ковше в течение тех же 3-5 мин т)эебуется и в целях глубокого обезуглероживания металла и получения в нем менее 0,01% углерода. Кроме того, при введении в расплав спустя 3-5 мин после завершения периода струйного рафинирования большого количества таких ферросплавов, как, например, ферросилиция, часто характеризующегося высоким содержанием водорода, появляется необходимость дополнительного удаления из металла водорода, что также достигается путем применения продувки жидко стали через донные пористые элементы ковша на протяжении около 5 мин .

Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство для вакуумирования жидкой стали струйным методом, содержащее вакуумную крышку резервуара, где происхо.дит вакуумирование, емкость, установленную герметично на этой крышке СЗ

Однако известному устройству присущи некоторые недостатки, характерные для .-устройств .

Цель изобретения - повышение эффективности вакуумирования и расширение сортамента обрабатываемой в вакууме стали.

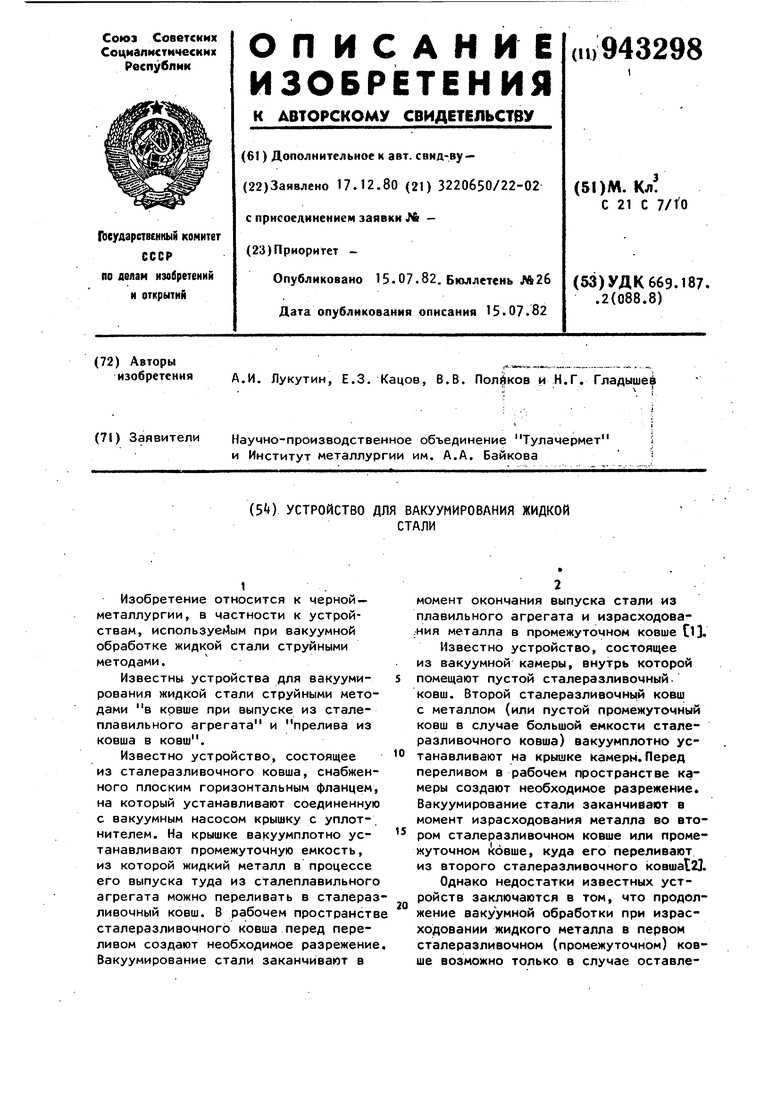

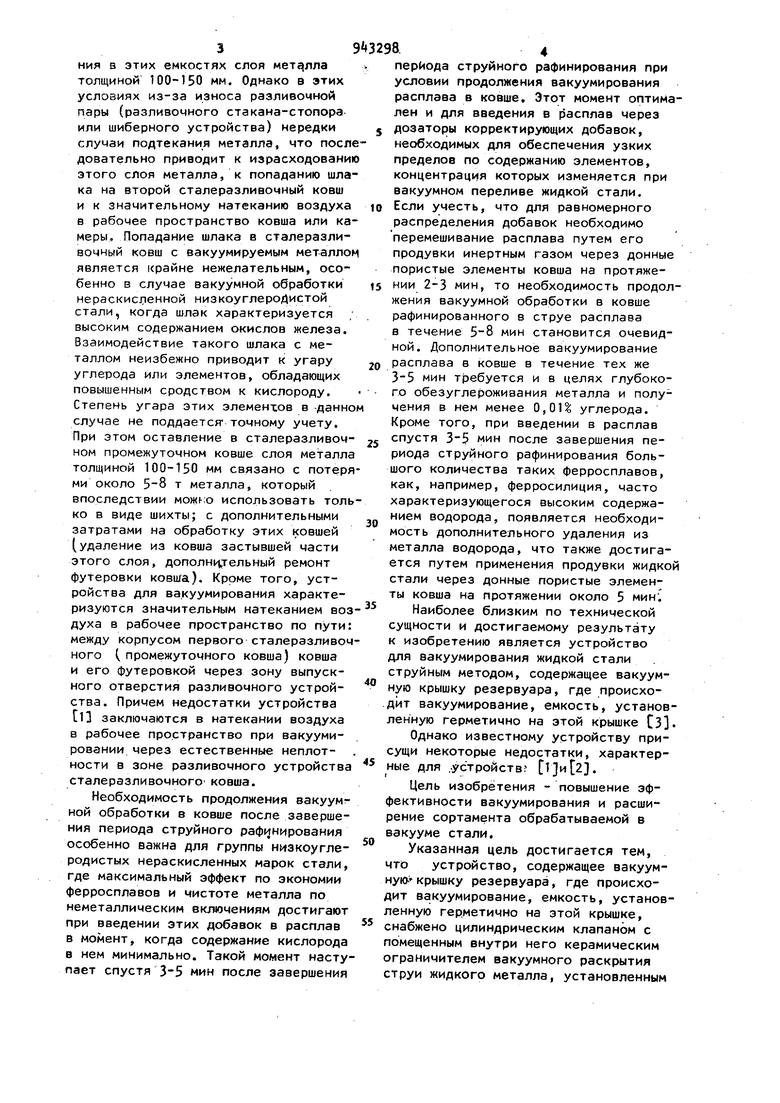

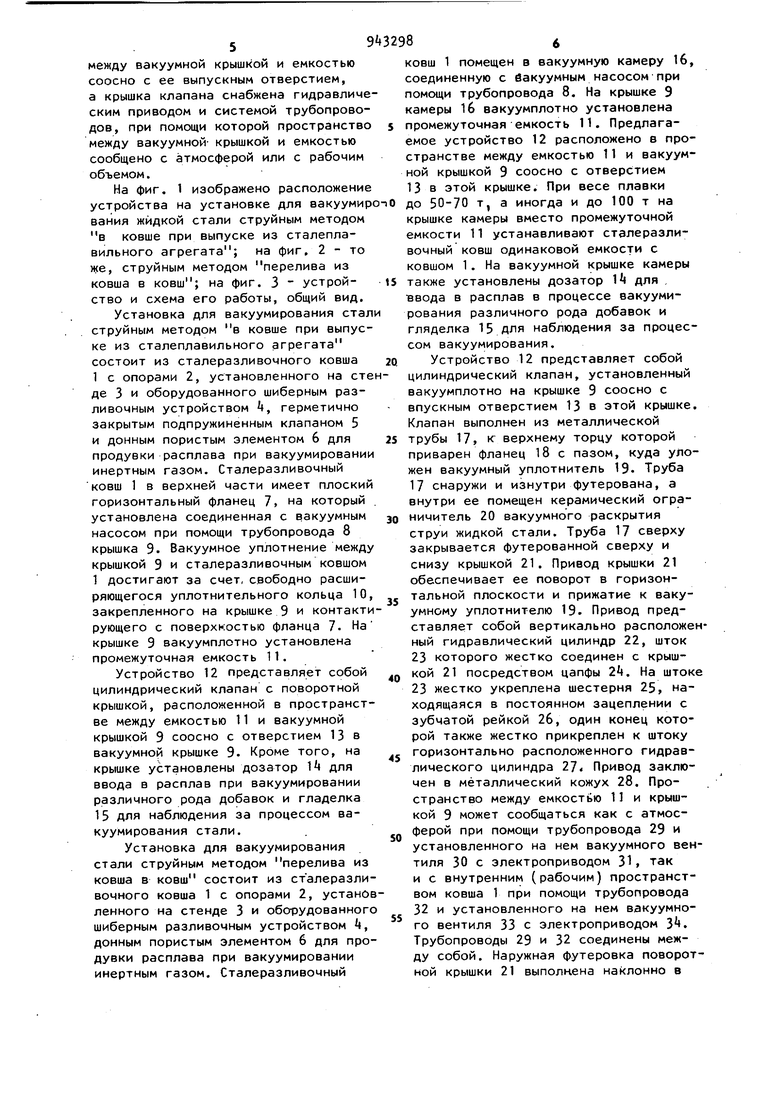

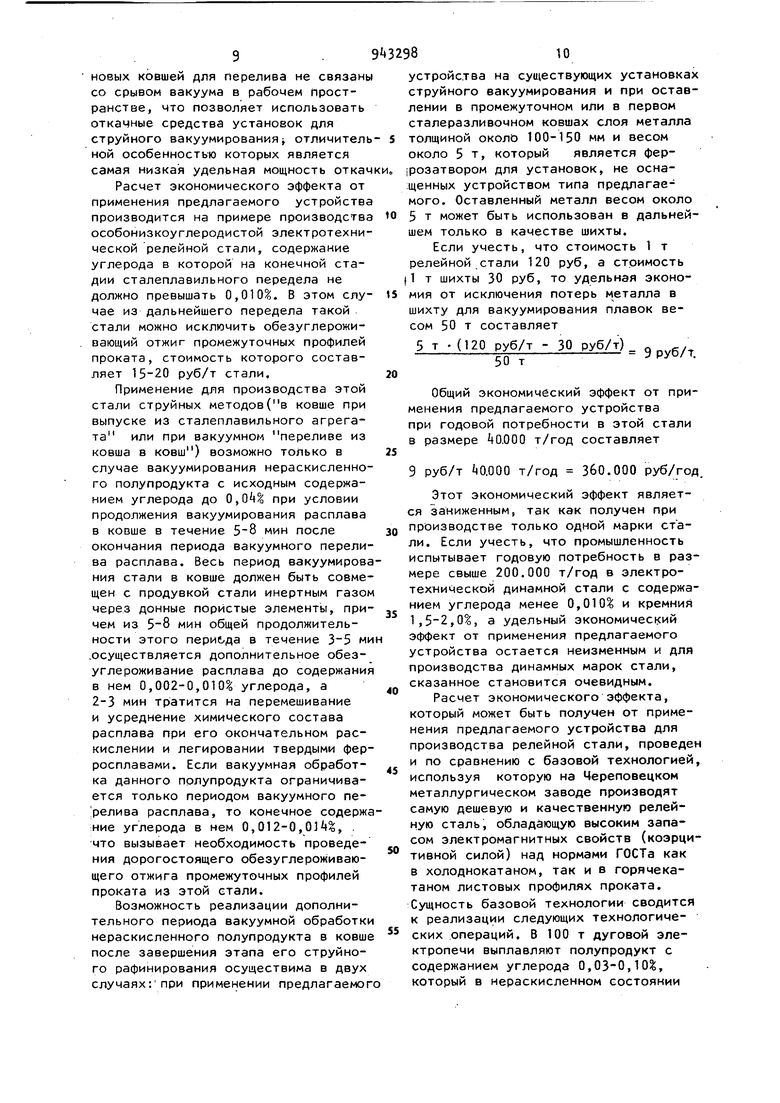

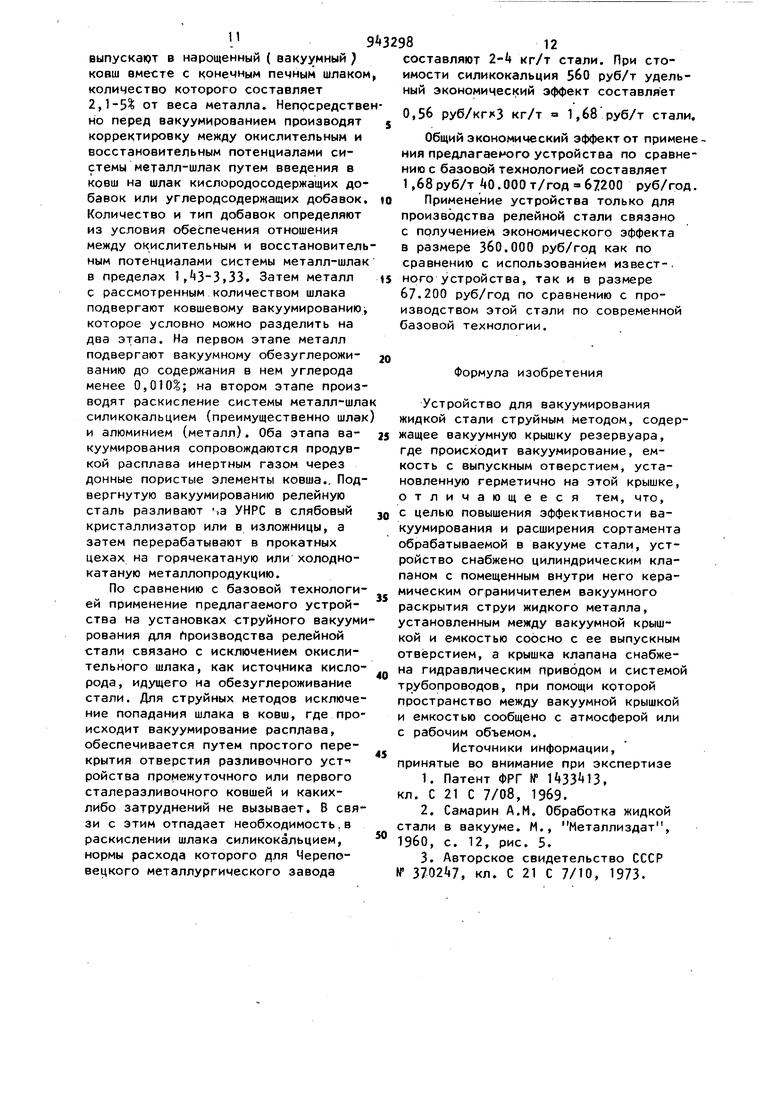

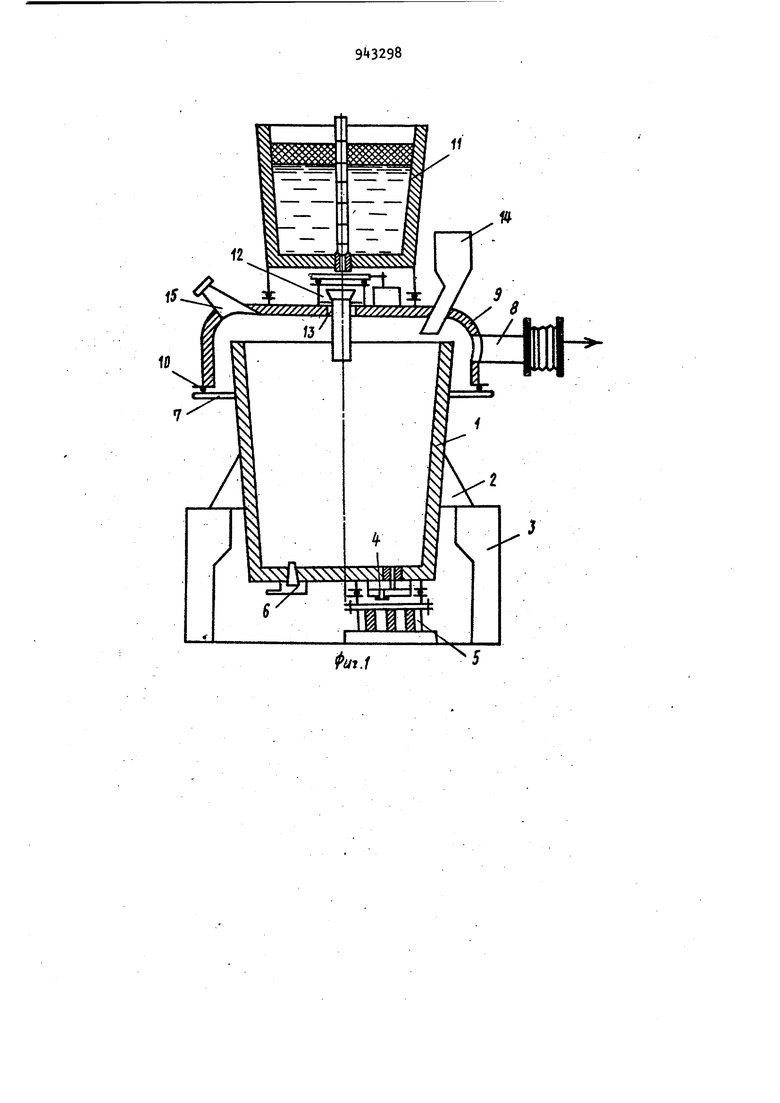

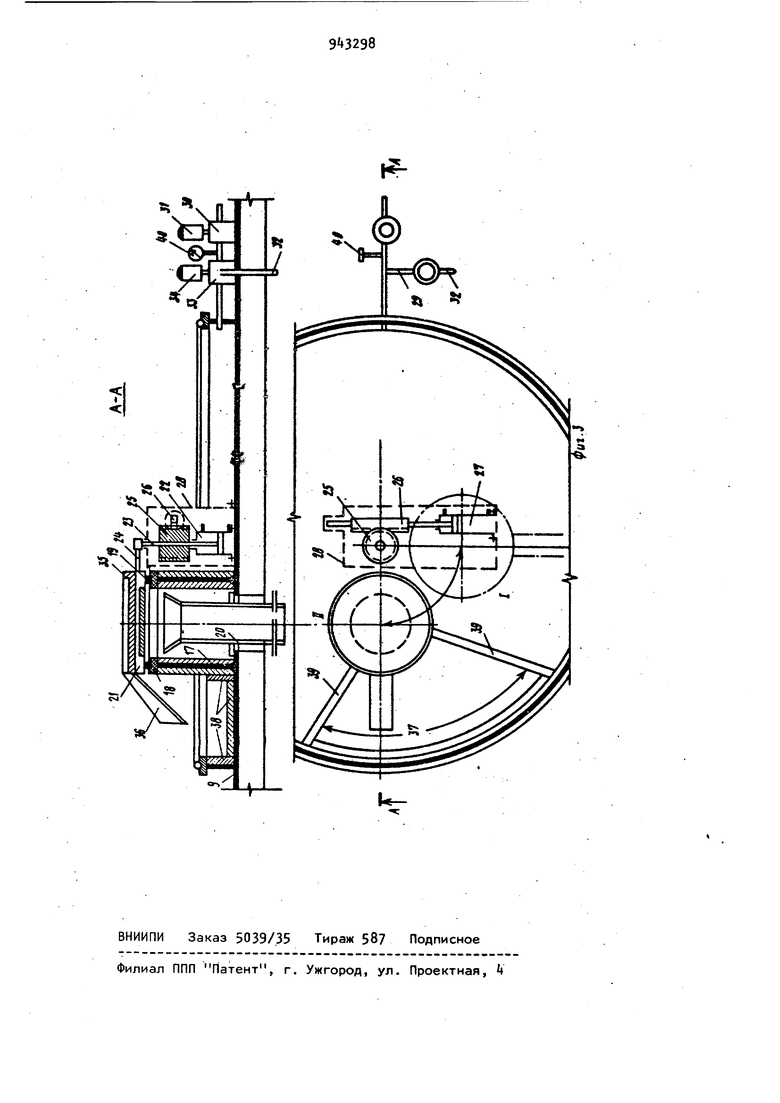

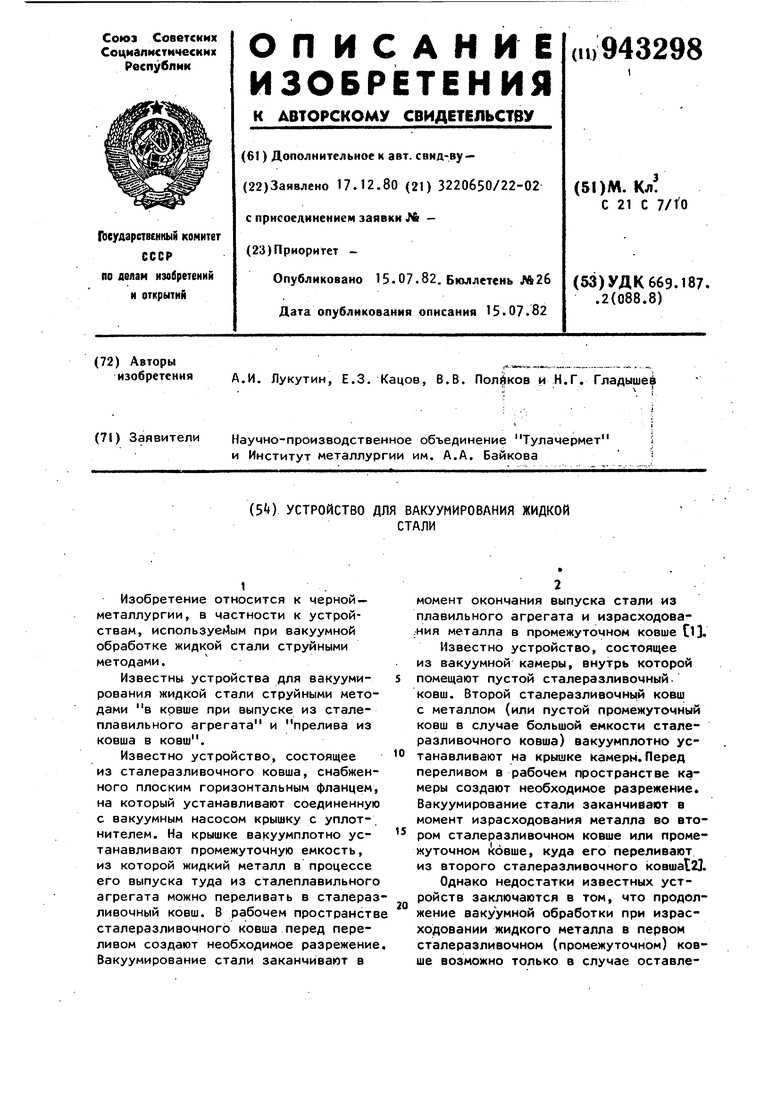

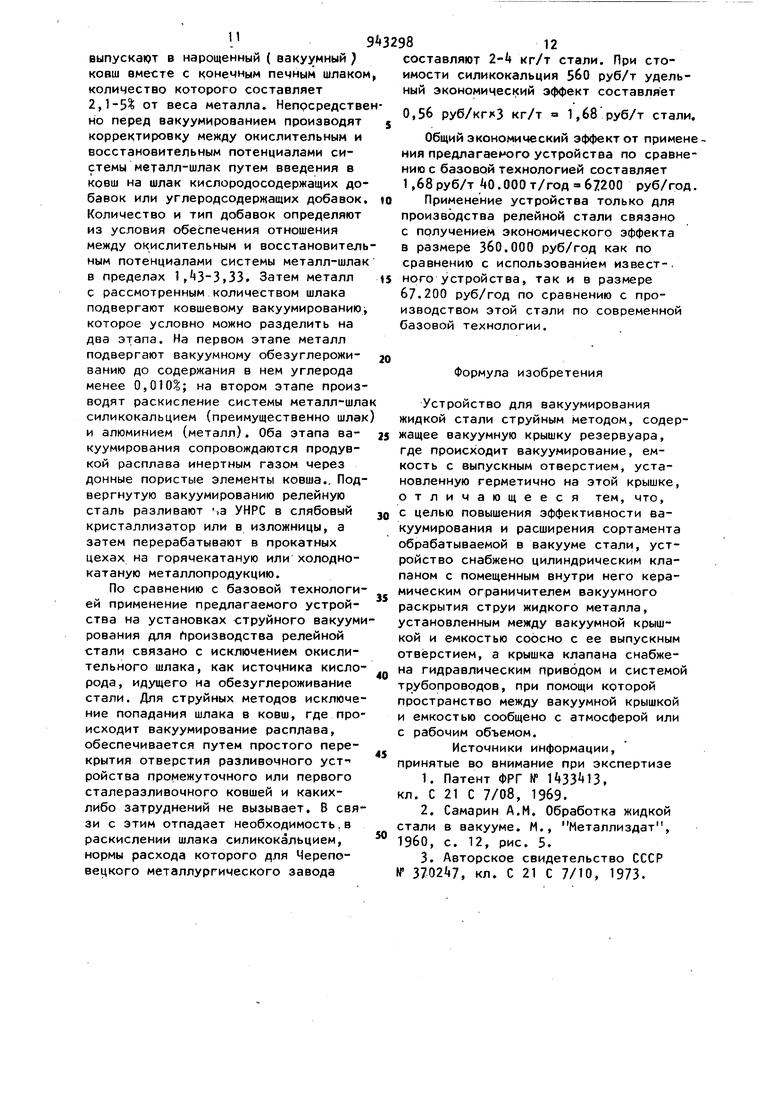

Указанная цель достигается тем, что устройство, содержащее вакуумную- крышку резервуара, где происходит вакуумирование, емкость, установленную герметично на этой крышке, снабжено цилиндрическим клапаном с помещенным внутри него керамическим ограничителем вакуумного раскрытия струи жидкого металла, установленным между вакуумной крышкой и емкостью соосно с ее выпускным отверстием, а крышка клапана снабжена гидравлическим приводом и системой трубопроводов, при помощи которой пространство между вакуумной- крышкой и емкостью сообщено с атмосферой или с рабочим объемом. На фиг. 1 изображено расположение устройства на установке для вакуумиро-iO до вания жидкой стали струйным методом в ковше при выпуске из сталеплавильного агрегата ; на фиг, 2 - то же, струйным методом перелива из ковша в на фиг. 3 - устройство и схема его работы, общий вид. Установка для вакуумирования стал струйным методом в ковше при выпуске из сталеплавильного агрегата состоит из сталеразливочного ковша 1 с опорами 2, установленного на сте де 3 и оборудованного шиберным разливочным устройством , герметично закрытым подпружиненным клапаном 5 и донным пористым элементом 6 для продувки расплава при вакуумировании инертным газом. Сталеразливочный ковш 1 в верхней части имеет плоский горизонтальный фланец 7, на который установлена соединенная с вакуумным насосом при помощи трубопровода 8 крышка 9. Вакуумное уплотнение между крышкой 9 и сталеразливочным ковшом 1 достигают за счет, свободно расширяющегося уплотнительного кольца 10 закрепленного на крышке 9 и контакти рующего с поверхкостью фланца 7. На крышке 9 вакуумплотно установлена промежуточная емкость 11. Устройство 12 представляет собой цилиндрический клапан с поворотной крышкой, расположенной в пространстве между емкостью 11 и вакуумной крышкой 9 соосно с отверстием 13 в вакуумной крышке 9. Кроме того, на крышке установлены дозатор для ввода в расплав при вакуумировании различного рода добавок и гладелка 15 для наблюдения за процессом вакуумирования стали. Установка для вакуумирования стали струйным методом перелива из ковша в ковш состоит из сталеразливочного ковша 1 с опорами 2, установ ленного на стенде 3 и оборудованного шиберным разливочным устройством 4, донным пористым элементом 6 для продувки расплава при вакуумировании инертным газом. Сталеразливочный 86 ковш 1 помещен в вакуумную камеру 16, соединенную с вакуумным насосом при помощи трубопровода 8. На крышке 9 камеры 16 вакуумплотно установлена промежуточная емкость 11. Предлагаемое устройство 12 расположено в пространстве между емкостью 11 и вакуумной крышкой 9 соосно с отверс;тием 13 в этой крышке. При весе плавки 50-70 т. а иногда и до 100 т на крышке камеры вместо промежуточной емкости 11 устанавливают Сталеразливочный ковш одинаковой емкости с ковшом 1. На вакуумной крышке камеры также установлены дозатор Il для , ввода в расплав в процессе вакуумирования различного рода добавок и гляделка 15 для наблюдения за процессом вакуумирования. Устройство 12 представляет собой цилиндрический клапан, установленный вакуумплотно на крышке 9 соосно с впускным отверстием 13 в этой крышке. Клапан выполнен из металлической трубы 17, к верхнему торцу которой приварен фланец 18 с пазом, куда уЛожен вакуумный уплотнитель 19. Труба 17 снаружи и изнутри футерована, а внутри ее помещен керамический ограничитель 20 вакуумного раскрытия струи жидкой стали. Труба 17 сверху закрывается футерованной сверху и снизу крышкой 21. Привод крышки 21 обеспечивает ее поворот в горизонтальной плоскости и прижатие к вакуумному уплотнителю 19. Привод представляет собой вертикально расположенный гидравлический цилиндр 22, шток 23 которого жестко соединен с крышкой 21 посредством цапфы 2. На штоке 23 жестко укреплена шестерня 25, находящаяся в постоянном зацеплении с зубчатой рейкой 26, один конец которой также жестко прикреплен к штоку горизонтально расположенного гидравлического цилиндра 274 Привод заключен в металлический кожух 28. Пространство между емкостью 11 и крышкой 9 может сообщаться как с атмосферой при помощи трубопровода 29 и установленного на нем вакуумного вентиля 30 с электроприводом 31 так и с внутренним (рабочим) пространством ковша 1 при помощи трубопровода 32 и установленного на нем вакуумного вентиля 33 с электроприводом 3. Трубопроводы 29 и 32 соединены между собой. Наружная футеровка поворотной крышки 21 выполнена наклонно в одну сторону, имеет в перифер.ической части по периметру бурт 35, а также прикрепленный к футеровке крышки в нижнем ее участке керамический сливной носок 36, под которым сектор 37 наружной поверхности вакуумной крышки 9 закрыт слоем футеровки 38 и отгорожен огнеупорными выступами 39. Вместо футерованного сектора может быть использован футерованный металлический лоток. Устройство работает следующим образом , В момент окончания перелива метал ла из емкости 11 включают вертикальный гидроцилиндр 22 (фиг. 3), что обеспечивает подъем вверх крышки 2J находящейся в процессе вакуумного перелива в положении I. Затем включа ют горизонтальный гидроцилиндр 27, шток которого соединен с зубчатой рейкой 26, находящейся в постоянном зацеплении с шестерней 25. Продвижение штока гидроцилиндра 27 приводит к вращению шестерни 25 и к повороту крышки 21 в горизонтальной плоскости в положение П. Включение вертикально го гидроцилиндра 22 в обратную сторону (вниз) позволяет крышку 21 прижать к вакуумному уплотнению 19. Последующим включением электропривод 31, который открывает вакуумный вентиль 30, производят напуск воздуха в пространство между емкостью 11 и крышкой 9. Давлением воздуха крышка 21 плотно прижимается к уплотнению 19, изолируя рабочее пространство ковша 1 от атмосферы. Окон чание напуска воздуха в пространство между емкостью 11 и крышкой 9 контро лируют при помощи манометра 0. По достижении в этом пространстве давле ния, равного атмосферному, емкость 11 краном снимают с крышки 9, а ва;куумирование расплава в ковше 1 про|должают в течение необходимого периЬда времени. В случае, если после закрывания крышки 21 в период до момента снятия краном емкости 11 будет наблюдаться подтекание остатков металла или шлака через выпускное отверстие емкости 11, что бывает довольно часто вследствие износа кроющих частей разливочного устройст ва, металл и шлак попадут на футерованную поверхность крышки 21 и будут стекать по керамическому носку 36 на футерованный сектор 37 крышки 9, отгороженной огнеупорным выступом 39, или в футерованный металлический короб. После окончания вакуумирования металл и шлак удаляют с поверхности футерованного сектора 37 поверхности крьшки 9. При необходимости установки на крышку 9 новой емкости 11 с металлом, или жидкой лигатурой, или жидким десульфурирующим шлаком в целях последующего перелива в вакууме содержимого емкости 11 в ковш 1, поступают следующим образом. Устанавливают новую емкость 11 на крышку 9, после чего при помощи электропривода З открывают вакуумный вентиль 33 и сообщают через трубопровод 32 пространство между емкостью 11 и крышкой 9 с рабочим пространством ковша 1. В этот момент вакуумный ветиль 30 закрыт. При выравнивании давления в рассмотренных пространствах крышку 21 обратным порядком поворачивают из положения И в положение I, после чего содержимое емкости 11 переливают в ковш 1. I Таким образом, применение устройства на установках струйного вакуумирования стали позволяет, исключив потери металла на создание феррозатвора в ковше, удлинить период вакуумирования расплава в ковше. Необходимость удлинения этого периода связана с тем, что процессы дегазации и раскисления ст.али углеродом не заканчиваются с окончанием этапа струйного рафинирования. Вынесение операции по глубокому обезуглероживанию, по окончательному раскислению и легированию, а также по доводке химического состава на период удлиненного ковшевого вакуумирования приводит к повышению общей эффективности вакуумирования и позволяет в значительной степени расширить сортамент обрабатываемой в вауууме стали. Кроме того, наличие устройства открывает возможность для реализации ряда дополнительных к струйному и к ковшевому рафинированию технологических операций таких, как легирование расплава большим количеством жидкой лигатуры сложного состава, десульфурация расплава высокореакционным шлаком, осуществление которых возможно путем последовательной установки ряда ковшей с расплавом этих реагентов на крышке реакционной емкости. Примечательно, что съем и установка новых ковшей для перелива не связаны со срывом вакуума в рабочем пространстве, что позволяет использовать откачные средства установок для струйного вакуумирования отличитель ной особенностью которых является самая низкая удельная мощность откач Расчет экономического эффекта от применения предлагаемого устройства производится на примере производства особонизкоуглеродистой электротехнической релейной стали, содержание углерода в которой на конечной стадии сталеплавильного передела не должно превышать 0,010. В этом случае из дальнейшего передела такой стали можно исключить обезуглероживающий отжиг промежуточных профилей проката, стоимость которого составляет 15-20 руб/т стали. Применение для производства этой стали струйных методов(в ковше при выпуске из сталеплавильного агрегата или при вакуумном переливе из ковша в ковш) возможно только в случае вакуумирования нераскисленного полупродукта с исходным содержанием углерода до 0, при условии продолжения вакуумирования расплава в ковше в течение 5-8 мин после окончания периода вакуумного перелива расплава. Весь период вакуумирова ния стали в ковше должен быть совмещен с продувкой стали инертным газом через донные пористые элементь, причем из 5-8 мин общей продолжительности этого периода в течение 3-5 ми .осуществляется дополнительное обезуглероживание расплава до содержания в нем 0,002-0,0101 углерода, а 2-3 мин тратится на перемешивание и усреднение химического состава расплава при его окончательном раскислении и легировании твердыми ферросплавами. Если вакуумная обработка данного полупродукта ограничивается только периодом вакуумного перелива расплава, то конечное содержа :ние углерода в нем 0,012-0,, . что вызывает необходимость проведения дорогостоящего обезуглероживающего отжига промежуточных профилей проката из этой стали. Возможность реализации дополнительного периода вакуумной обработки нераскисленного полупродукта в ковше после завершения этапа его струйного рафинирования осуществима в двух случаях:при применении предлагаемог устройства на существующих установках струйного вакуумирования и при оставлении в промежуточном или в первом сталеразливочном ковшах слоя металла толщиной около 100-150 мм и весом около 5 т, который является фер|розатвором для установок, не оснащенных устройством типа предлагаемого. Оставленный металл весом около 5 т может быть использован в дальнейшем только в качестве шихты. Если учесть, что стоимость 1 т релейной стали 120 руб, а стоимость l т шихты 30 руб, то удельная экономия от исключения потерь металла в шихту для вакуумирования плавок весом 50 т составляет 5 т -(120 руб/т - 30 руб/т) g pyg/ Общий экономический эффект от применения предлагаемого устройства при годовой потребности в этой стали в размере 40.000 т/год составляет 9 руб/т ЦО.ООО т/год ЗбО.ООО руб/год. Этот экономический эффект является заниженным, так как получен при производстве только одной марки стали. Если учесть, что промышленность испытывает годовую потребность в размере свыше 200,000 т/год в электротехнической динамной стали с содержанием углерода менее 0,010 и кремния 1,,0, а удельный экономический эффект от применения предлагаемого устройства остается неизменным и для производства динамных марок стали, сказанное становится очевидным. Расчет экономического эффекта, который может быть получен от применения предлагаемого устройства для производства релейной стали, проведен и по сравнению с базовой технологией, используя которую на Череповецком металлургическом заводе производят самую дешевую и качественную релейную сталь, обладающую высоким запасом электромагнитных свойств (коэрцитивной силой) над нормами ГОСТа как в холоднокатаном, так и в горячекатаном листовых профилях проката. Сущность базовой технологии сводится к реализации следующих технологических операций. В 100 т дуговой электропечи выплавляют полупродукт с содержанием углерода 0,03-0,10, который в нераскисленном состоянии Р выпускает в нарощенный ( вакуумный ) ковш вместе с конечным печным шлаком количество которого составляет 2,1-5 от веса металла. Непосредстве но перед вакуумированием производят корректировку между окислительным и восстановительным потенциалами системы металл-шлак путем введения в ковш на шлак кислородосодержащих добавок или углеродсодержащих добавок Количество и тип добавок определяют из условия обеспечения отношения между окислительным и восстановитель ным потенциалами системы металл-шлак в пределах 1,43-3,33. Затем металл с рассмотренным количеством шлака подвергают ковшевому вакуумированию которое условно можно разделить на два этапа. На первом этапе металл подвергают вакуумному обезуглероживанию до содержания в нем углерода менее 0, на втором этапе производят раскисление системы металл-шла силикокальцием (преимущественно шлак и алюминием (металл). Оба этапа вакуумирования сопровождаются продувкой расплава инертным газом через донные пористые элементы ковша.. Подвергнутую вакуумированию релейную сталь разливают sa УНРС в слябовый кристаллизатор или в изложницы, а затем перерабатывают в прокатных цехах на горячекатаную или холоднокатаную металлопродукцию. По сравнению с базовой технологией применение предлагаемого устройства на установках струйного вакууми рования для производства релейной стали связано с исключением окислительного шлака, как источника кислорода, идущего на обезуглероживание стали. Для струйных методов исключение попадания шлака в ковш, где происходит вакуумирование расплава, обеспечивается путем простого перекрытия отверстия разливочного устроиства промежуточного или первого сталеразливочного ковшей и какихлибо затруднений не вызывает, В связи с этим отпадает необходимость,в раскислении шлака силикокальцием, нормы расхода которого для Череповецкого металлургического завода 9812 составляют 2-4 кг/т стали. При стоимости силикокальция 5бО руб/т удельный экономический эффект составляет 0,5б руб/кгхЗ кг/т 1,68 руб/т стали. Общий экономический эффект от применения предлагаемого устройства по сравнению с базовой технологией составляет 1,68руб/т 0.000 т/год 67200 руб/год, Применение устройства только для производства релейной стали связано с получением экономического эффекта в размере 360.000 руб/год как по сравнению с использованием извест-. ного устройства, так и в размере 67.200 руб/год по сравнению с производством этой стали по современной базовой технологии. Формула изобретения Устройство для вакуумирования жидкой стали струйным методом, содержащее вакуумную крышку резервуара, где происходит вакуумирование, емкость с выпускным отверстием, установленную герметично на этой крышке, отличающееся тем, что, с целью повышения эффективности вакуумирования и расширения сортамента обрабатываемой в вакууме стали, устройство снабжено цилиндрическим клапаном с помещенным внутри него керамическим ограничителем вакуумного раскрытия струи жидкого металла, установленным между вакуумной крышкой и емкостью соосно с ее выпускным отверстием, а крышка клапана снабжена гидравлическим приводом и системой трубопроводов, при помощи которой пространство между вакуумной крышкой и емкостью сообщено с атмосферой или с рабочим объемом. Источники информации, принятые во внимание при экспертизе 1.Патент ФРГ № , кл. С 21 С 7/08, 1969. 2.Самарин A.M. Обработка жидкой стали в вакууме. М., Металлиздат, I960, с. 12, рис. 5. 3.Авторское свидетельство СССР № З702 7, кл. С 21 С 7/10, 1973.

11

П

55«5 5 55« S5$555 5 i 5isS i« 5

-f

10

,фиг-2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вакуумирования жидкой стали | 1981 |

|

SU1032026A2 |

| Способ вакуумирования жидкой стали | 1980 |

|

SU954440A1 |

| СПОСОБ СТРУЙНО-ВАКУУМНОГО РАФИНИРОВАНИЯ СТАЛИ | 2005 |

|

RU2294383C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА | 1991 |

|

RU2026135C1 |

| Устройство для вакуумирования жидких металлов | 1974 |

|

SU556184A1 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| Способ рафинирования малоуглеродистой стали | 1978 |

|

SU697573A1 |

| Способ производства особонизко- углЕРОдиСТОй СТАли B ВАКууМЕ | 1979 |

|

SU806770A1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1996 |

|

RU2098226C1 |

| Способ рафинирования малоуглеродистой стали | 1980 |

|

SU926028A1 |

Авторы

Даты

1982-07-15—Публикация

1980-12-17—Подача