Изобретение относится к силоизме- рительной технике и предназначено для многокомпонентного измерения сил и моментов.

Известно устройство платформенного типа для многокомпонентного измерения сил и моментов, состоящее из силовоспринимающей плиты, основания и связывающих их между собой четырех датчиков силы - трехкомпонентных измерительных устройств в виде поджатых совместно трех пар колец, вырезанных по различным направлениям из кристаллов кварца.

Главным недостатком этого устройства является невозможность осуществления

статических измерений наряду с динамическими.

Известно устройство платформенного типа для многокомпонентного измерения сил и моментов, выбранное прототипом, состоящее из силовоспринимающей плиты, соединенной с основанием через три упругих элемента, состоящих из двух соединенных под прямым углом стержней. Упругие элементы прикреплены к силовоспринимающей плите в местах соединения между собой входящих в них стержней. При этом первый стержень каждого упругого элемента перпендикулярен к поверхности силовоспринимающей плиты. Координаты в плане точек опирания сило зтэепринимающей плиr ffl ffi5)

ты выбраны из условия максимальности низшей собственной частоты. Ориентация плоскости всех упругих элементов обеспечивает максимальную жесткость и перегрузочную способность.

Рабочей деформации стержней всех упругих элементов является растяжение-сжатие, для измерения которого на поверхности каждого стержня вдоль осей противоположных боковых граней напротив друг друга размещены два рабочих тен- зодитчйка, последовательно включенных в одно плечо мостовой измерительной схемы.

Главный вектор и главный момент нагрузки, приложенной ксиловоспринимаю- щей плите, определяется из условий равновесия по сигналам, получаемым с шести мостовых измерительных схем. Для этого в прототипе использованы шесть операционных усилителей (по числу мостовых схем) и шесть сумматоров с соответствующими коэффициентами передачи.

Недостатки прототипа следующие. Использованная статистически определимая трехопорная система имеет предел повышения частот изгибных колебаний смловос- принимающей плиты, а также парциальных колебаний последней как твердого тела. Наличие свисающих частей приводит к зависи- мости выходного сигнала от точки приложения нагрузки и большому взаимовлиянию между измеряемыми деформациями, а также ограничивает перегрузочную способность устройства. Решение этих задач увеличением толщины силовосприни- мающей плиты увеличивает высоту устройства и ухудшает частотные характеристики системы, т.к. приводит к увеличению массы.

Крепление упругих элементов к силовос- принимающей плите осуществлено затяжкой через выступ на силовоспринимающей плите, имеющей резьбовое отверстие, соосное первому стержню. При этом диаметр резьбовой части затяжного болта должен быть меньше стороны сечения стержня. Усилие затяжки болта ограничено и уменьшена прочность упругого элемента в месте крепления силовоспринимающей плиты. Слабая затяжка приводит к микроподвижкам в резьбовом соединении, соизмеримым с измеряемыми деформациями, и к уменьшению жесткости, а следовательно, к снижению собственных частот, особенно, для перемещений в плоскости плиты. Также увеличиваются зависимость результатов измерений от точки приложения нагрузки и взаимовлияние измеряемых компонент. Указанные недостатки усугубляются значительным расстоянием между рабочей поверхностью плиты и осями вторых стрежней упругих элементов. Растет высота устройства и, как следствие, ухудшается его встраиваемость.

Использование и измерение в качестве рабочих только деформаций растяжения-сжатия приводят к погрешностям, связанным с тем, что фактически стержни,

кроме растяжения-сжатия, испытывают изгиб в различных плоскостях. В результате осуществляемые измерения имеют погрешности, связанные с нестабильностью во времени и по температуре, с взаимовлиянием

измеряемых компонент нагрузки, с зависимостью от точки приложения нагрузки.

Аналоговая обработка сигнала, отсутствие коммутатора, аналого-цифрового преобразователя и процессора не позволяют

повысить качество измерений за счет корректировки выходных сигналов с помощью матрицы взаимовлияния и их фильтрации численными методами без фазовых искажений.

Отсутствие средств крепления силовоспринимающей плиты к упругим элементам внутри угла пересечения стержней последних приводит к снижению жесткости крепления, а следовательно, к снижению

собственных частот устройства и увеличению гистерезиса.

К снижению частот собственных колебаний приводит также отсутствие пластины, объединяющей ребра жесткости в пределах

опорного треугольника.

Изготовление силовоспринимающей плиты из традиционных материалов с малым отношением модуля упругости к плотности не позволяет одновременно увеличивать изгибную жесткость и умен ьшать массу плиты с целью сдвига спектра собственных колебаний в область высоких частот для снижения погрешностей измерений.

Цель изобретения - повышение точности и расширение динамического диапазона измерений, увеличение максимально допустимых нагрузок и уменьшение высоты устройства, повышающее его встраиваемость. Это приводит к увеличению возможностей устройства и расширению области процессов, для измерения которых оно может быть использовано с более достоверными результатами.

Указанная цель достигается тем, что в

устройство платформенного типа для многокомпонентного измерения сил и моментов, содержащее силовоспринимающую плиту, прикрепленную жестко к основанию через три упругих элемента в виде плоских

рам, состоящих из двух соединенных между

собой под прямым углом в местах крепления к плите стержней с размещенными на них тензодатчиками, причем первые из стержней каждого упругого элемента расположены перпендикулярно к плите, а вторые - параллельно ей, введены четвертый упругий элемент, четыре промежуточных сило- передающих элемента по числу упругих элементов; коммутатор, аналого-цифровой преобразователь и процессор. Сило- воспринимающая плита выполнена квадратной со стороной L и прикреплена к упругим элементам в углах квадрата со сторонами (0,5-0,6)L, параллельными сторонам силовоспринимающей плиты. Плоскость каждого упругого элемента перпендикулярна к пересекающей ее диагонали силовоспринимающей плиты. Промежуточные силопередающие элементы выполнены в виде соединенных между собой осевым затяжным винтовым элементом прилива на силовоспринимающей плите с упорным посадочным отверстием и посадочного цилиндра с осевым резьбовым отверстием, соединяющего между собой начала обоих стержней соответствующего упругого элемента.

Посадочный цилиндр соосен первому стержню, при этом расстояние Ј между рабочей поверхностью силовоспринимающей плиты и плоскостью расположения осей вторых стержней всех упругих элементов и расстояние k между точкой пересечения осей стержней каждого упругого элемента и концам его первого стержня удовлетворяют условию

k

+ Ј

0,64

0,81

В стенке каждого прилива выполнена сквозная прорезь, в которой размещен второй стержень соответствующего упругого элемента.

Соотношение между сторонам а и Ь, где а Ь, прямоугольного сечения каждого стержня и длинами первого и второго стержней И и 2 каждого упругого элемента выбрано из условия

YE

4,86 Р

max

.2),

где Ртах - заданная максимальная продольная сила для стержня,

Е - модуль упругости материала.

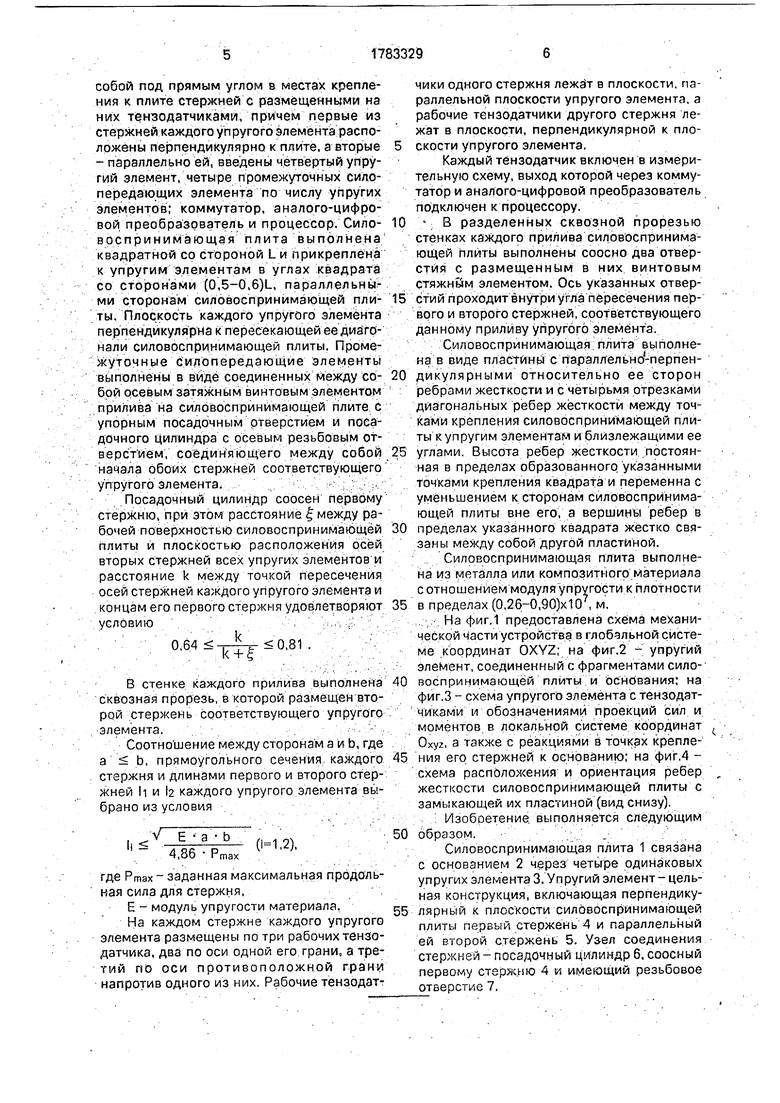

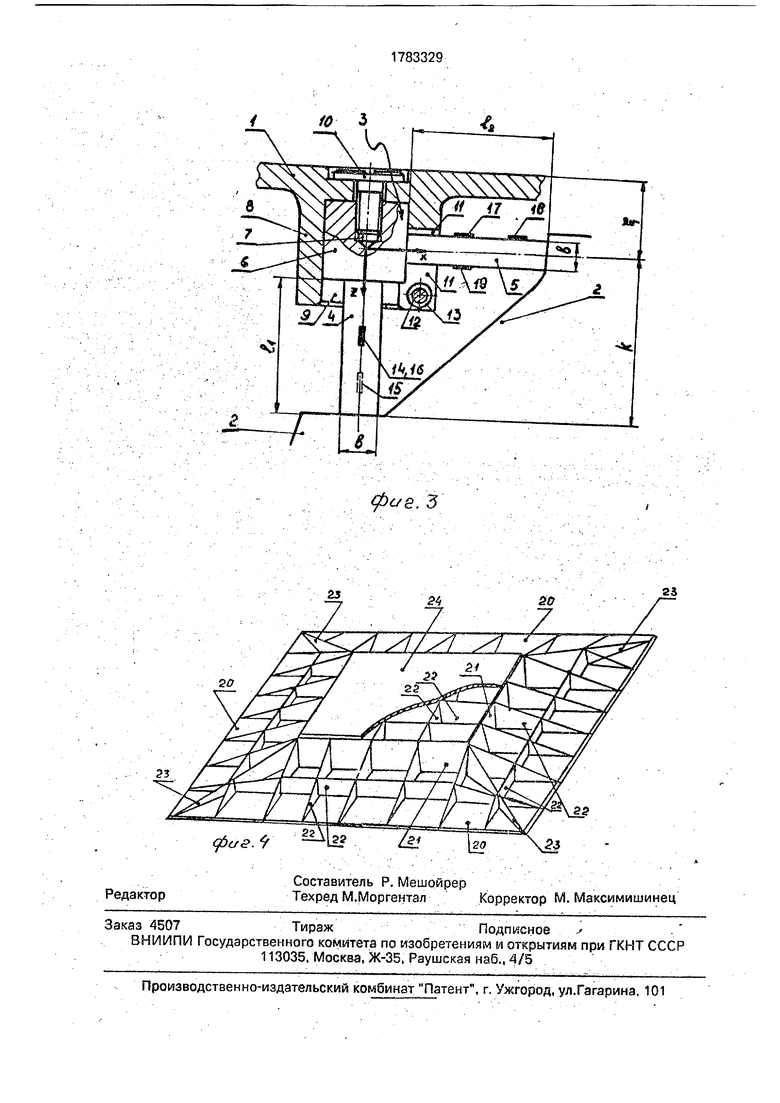

На каждом стержне каждого упругого элемента размещены по три рабочих тензо- датчика, два по оси одной его грани, а третий по оси противоположной грани напротив одного из них. Рабочие тензодатчики одного стерх ня лежёт в плоскости, параллельной плоскости упругого элемента, а рабочие тензодатчики другого стержня лежат в плоскости, перпендикулярной к пло- скости упругого элемента.

Каждый тензодатчик включен в измерительную схему, выход которой через коммутатор и аналого-цифровой преобразователь подключен к процессору.

0 В разделенных сквозной прорезью стенках каждого прилива силовоспринимающей плиты выполнены соосно два отверстия с размещенным в них винтовым стяжным элементом. Ось указанных отвер5 стий проходит внутри угла пересечения первого и второго стержней, соответствующего данному приливу упругого элемента.

Силовоспринимающая плита выполнена в виде пластины с параллельно -перпен0 дикулярными относительно ее сторон ребрами жесткости и с четырьмя отрезками диагональных ребер жесткости между точками крепления силовоспринимающей плиты к упругим элементам и близлежащими ее

5 углами. Высота ребер жесткости постоянная в пределах образованного указанными точками крепления квадрата и переменна с уменьшением к сторонам силовоспринимающей плиты вне его, а вершины ребер в

0 пределах указанного квадрата жестко связаны между собой другой пластиной.

Силовоспринимающая плита выполнена из металла или композитного материала с отношением модуля упругости к плотности

5 в пределах (0,26-0,90)х10 , м.

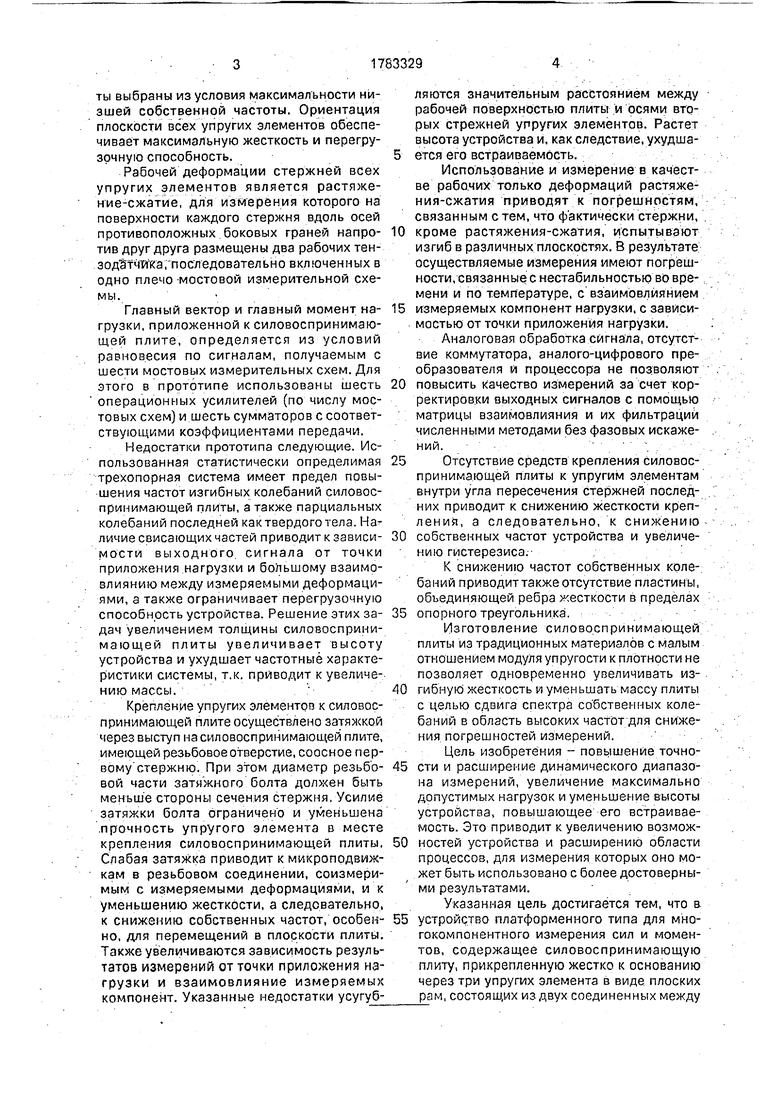

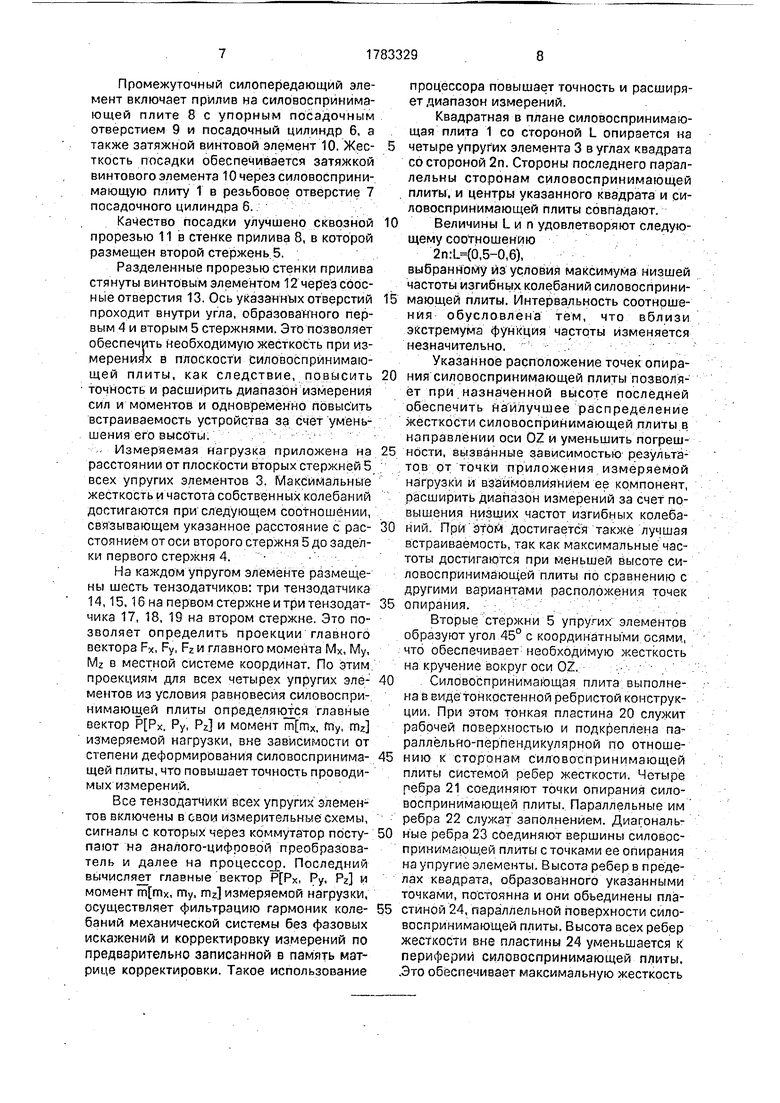

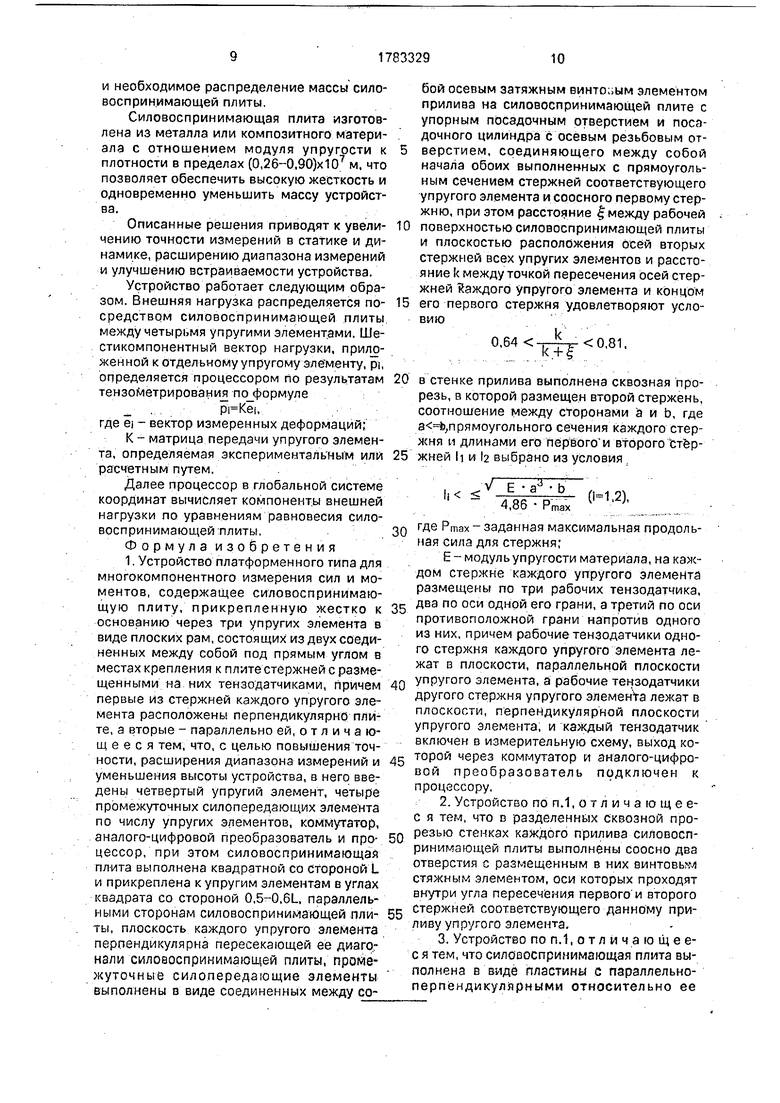

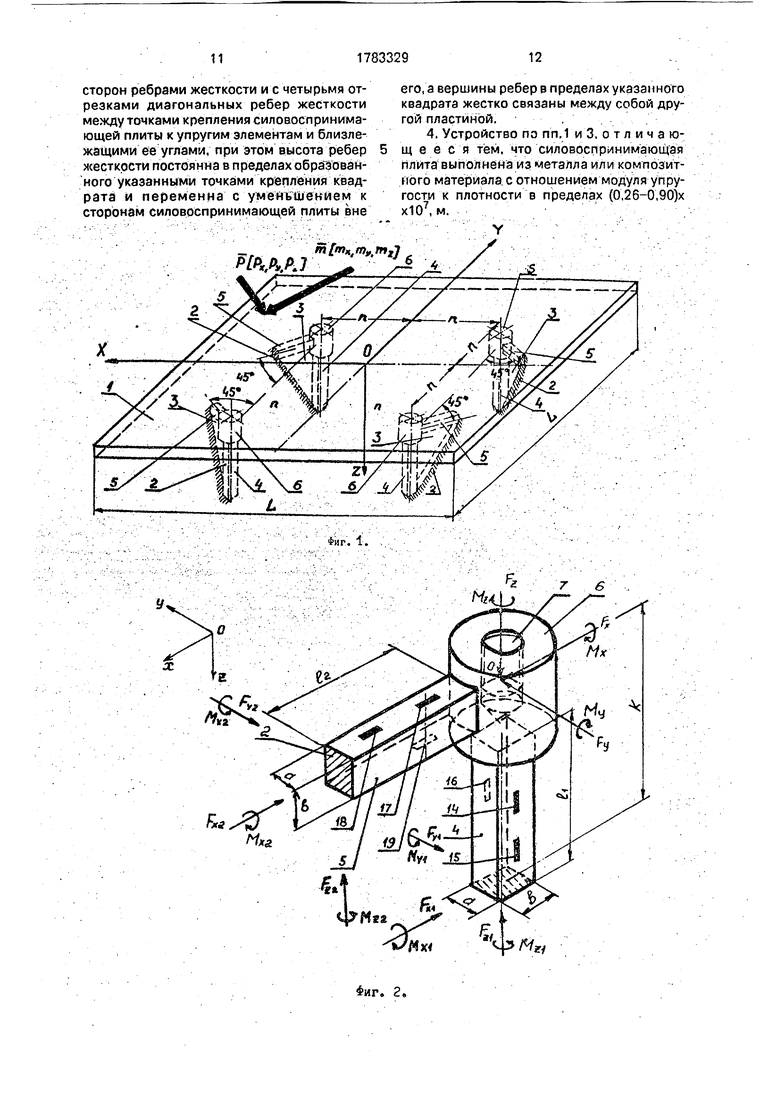

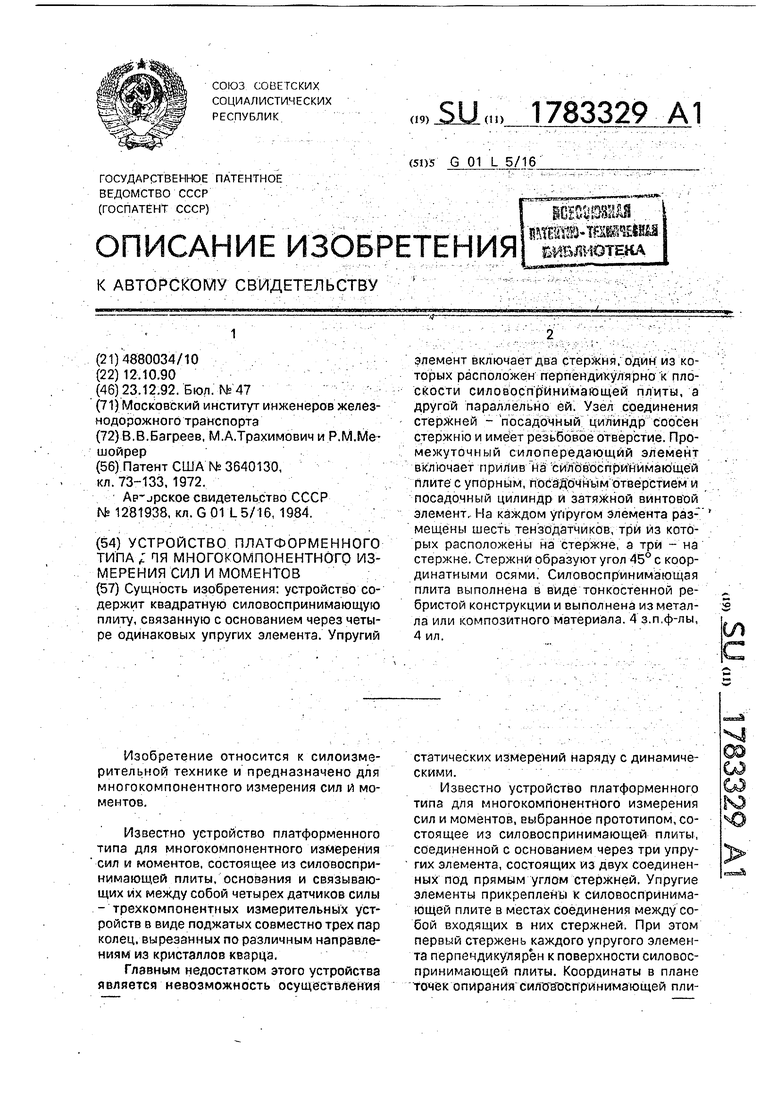

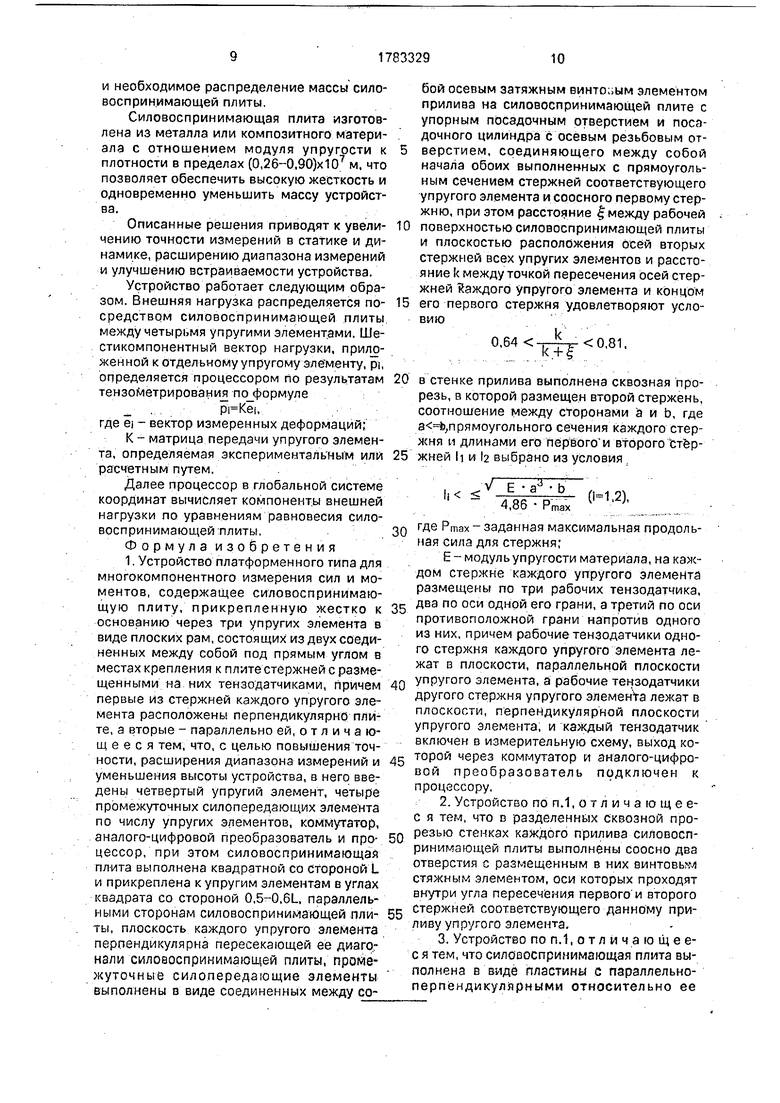

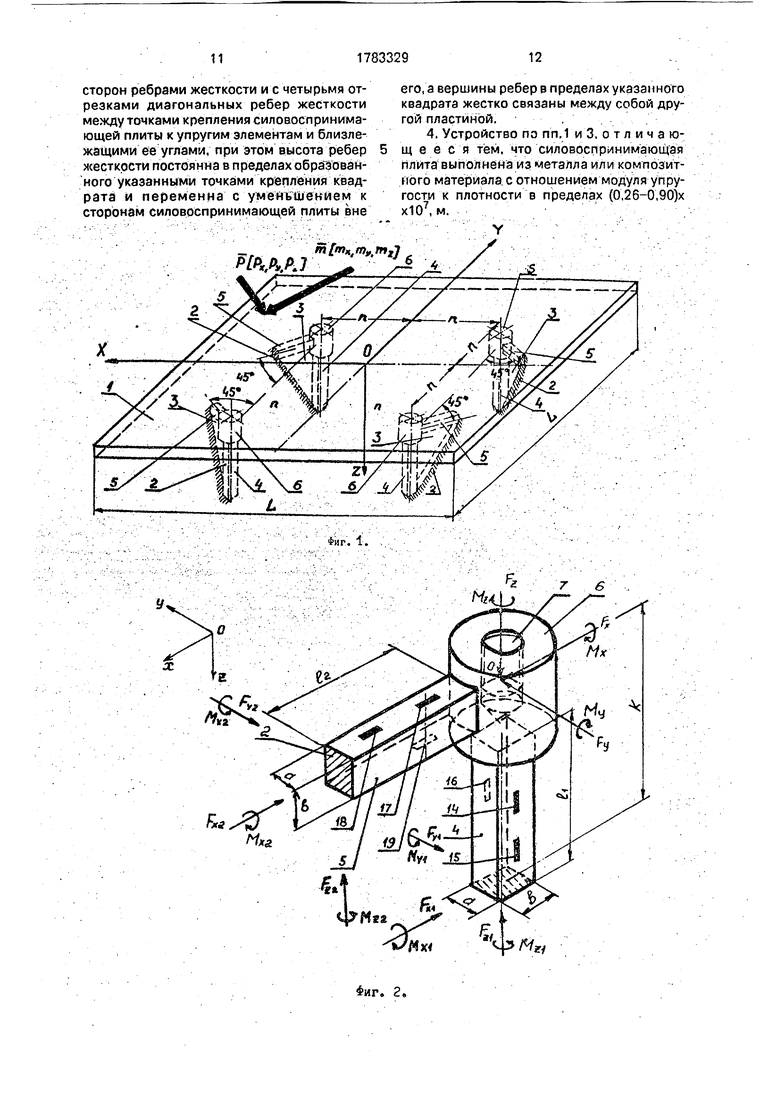

На фиг.1 предоставлена схема механической части устройства в глобальной системе координат OXYZ; на фиг.2 - упругий элемент, соединенный с фрагментами сило0 воспринимающей плиты и основания; на фиг.З - схема упругого элемента с тензодатчиками и обозначениями проекций сил и моментов в локальной системе координат . Oxyz, а также с реакциями в точках крепле5 ния его стержней к основанию; на фиг.4 схема расположения и ориентация ребер

жесткости силовоспринимающей плиты с

замыкающей их пластиной (вид снизу).

Изобретение выполняется следующим

0 образом.

Силовоспринимающая плита 1 связана с основанием 2 через четыре одинаковых упругих элемента 3. Упругий элемент- цельная конструкция, включающая перпендику5 лярный к плоскости силовоспринимающей плити первый стержень 4 и параллельный ей второй стержень 5. Узел соединения стержней - посадочный цилиндр 6, соосный первому стержню 4 и имеющий резьбовое отверстие 7.

Промежуточный силопередающий элемент включает прилив на силовоспринима- ющей плите 8 с упорным посадочным отверстием 9 и посадочный цилиндр 6, а также затяжной винтовой элемент 10. Жесткость посадки обеспечивается затяжкой винтового элемента 10 через силовосприни- мающую плиту 1 в резьбовое отверстие 7 посадочного цилиндра 6.

Качество посадки улучшено сквозной прорезью 11 в стенке прилива 8, в которой размещен второй стержень 5.

Разделенные прорезью стенки прилива стянуты винтовым элементом 12 через соос- ные отверстия 13, Ось указанных отверстий проходит внутри угла, образованного первым 4 и вторым 5 стержнями. Это позволяет обеспечить необходимую жесткость при измерениях в плоскости силовоспринимаю- щей плиты, как следствие, повысить точность и расширить диапазон измерения сил и моментов и одновременно повысить встраиваемость устройства за счет уменьшения его высоты.

Измеряемая нагрузка приложена на расстоянии от плоскости вторых стержней 5 всех упругих элементов 3. Максимальные жесткость и частота собственных колебаний достигаются при следующем соотношении, связывающем указанное расстояние с расстоянием от оси второго стержня 5 до заделки первого стержня 4.

На каждом упругом элементе размещены шесть тензодатчиков: три тензодагчика 14,15,16 на первом стержне и три тензодат- чика 17, 18, 19 на втором стержне. Это позволяет определить проекции главного вектора Fx, Fy, Fz и главного момента Мх, My, Mz в местной системе координат. По этим проекциям для всех четырех упругих элементов из условия равновесия силовоспринимающей плиты определяются главные вектор . Ру, PZ и момент . my, тг измеряемой нагрузки, вне зависимости от степени деформирования силовоспринима- щей плиты, что повышает точность проводимых измерений.

Все тензодатчики всех упругих элементов включены в свои измерительные схемы, сигналы с которых через коммутатор поступают на аналого-цифровой преобразователь и далее на процессор. Последний вычисляет главные вектор , Ру, PZ и момент , rny, mz измеряемой нагрузки, осуществляет фильтрацию гармоник колебаний механической системы без фазовых искажений и корректировку измерений по предварительно записанной в память матрице корректировки. Такое использование

процессора повышает точность и расширяет диапазон измерений.

Квадратная в плане силовоспринимаю- щая плита 1 со стороной L опирается на

четыре упругих элемента 3 в углах квадрата со стороной 2п. Стороны последнего параллельны сторонам силовоспринимающей плиты, и центры указанного квадрата и силовоспринимающей плиты совпадают.

Величины L и п удовлетворяют следующему соотношению

2n:L(0,5-0,6),

выбранному из условия максимума низшей частоты изгибных колебаний силовоспринимающей плиты. Интервальность соотношения обусловлена тем, что вблизи экстремума функция частоты изменяется незначительно.

Указанное расположение точек опирания силовоспринимающей плиты позволяет при назначенной высоте последней обеспечить наилучшее распределение жесткости силовоспринимающей плиты в направлении оси OZ и уменьшить логрешности, вызванные зависимостью результатов от точки приложения измеряемой нагрузки и взаимовлиянием ее компонент, расширить диапазон измерений за счет повышения низших частот изгибных колебаний. При этом достигается также лучшая встраиваемость, так как максимальные частоты достигаются при меньшей высоте силовоспринимающей плиты по сравнению с другими вариантами расположения точек

опирания.

Вторые стержни 5 упругих элементов образуют угол 45° с координатными осями, что обеспечивает необходимую жесткость на кручение вокруг оси OZ.

Силовоспринимающая плита выполнена в виде тонкостенной ребристой конструкции, При этом тонкая пластина 20 служит рабочей поверхностью и подкреплена параллельно-перпендикулярной по отношеник к сторонам силовоспринимающей плиты системой ребер жесткости. Четыре ребра 21 соединяют точки опирания силовоспринимающей плиты. Параллельные им ребра 22 служат заполнением. Диагональные ребра 23 соединяют вершины силовос- принимйющей плиты с точками ее опирания на упругие элементы. Высота ребер в пределах квадрата, образованного указанными точками, постоянна и они объединены пластиной 24, параллельной поверхности силовоспринимающей плиты. Высота всех ребер жесткости вне пластины 24 уменьшается к периферии силовоспринимающей плиты. .Это обеспечивает максимальную жесткость

и необходимое распределение массы сило- воспринимающей плиты.

Силовоспринимающая плита изготовлена из металла или композитного материала с отношением модуля упругости к плотности в пределах (0,26-0,90)х107 м. что позволяет обеспечить высокую жесткость и одновременно уменьшить массу устройства.

Описанные решения приводят к увели- чению точности измерений в статике и динамике, расширению диапазона измерений и улучшению встраиваемости устройства.

Устройство работает следующим образом. Внешняя нагрузка распределяется по- средством силовоспринимающей плиты между четырьмя упругими элементами. Ше- стикомпонентный вектор нагрузки, прило- женной к отдельному упругому эле менту, , определяется процессором по результатам тензометрирования по формуле

. где ei - вектор измеренных деформаций;

К - матрица передачи упругого элемента, определяемая экспериментальным или расчетным путем.

Далее процессор в глобальной системе координат вычисляет компоненты внешней нагрузки по уравнениям равновесия силовоспринимающей плиты.

Формула изобретения

1. Устройство платформенного типа для многокомпонентного измерения сил и моментов, содержащее силовоспринимаю- щую плиту, прикрепленную жестко к основанию через три упругих элемента в виде плоских рам, состоящих из двух соединенных между собой под прямым углом в местах крепления к плите стержней с размещенными на них тензодатчиками, причем первые из стержней каждого упругого элемента расположены перпендикулярно плите, а вторые - параллельно ей, о т л и ч а ю- щ е е с я тем, что, с целью повышения точности, расширения диапазона измерений и уменьшения высоты устройства, в него введены четвертый упругий элемент, четыре промежуточных силопередающих элемента по числу упругих элементов, коммутатор, аналого-цифровой преобразователь и про- цессор, при этом Силовоспринимающая плита выполнена квадратной со стороной L и прикреплена к упругим элементам в углах квадрата со стороной 0,5-0,6L, параллельными сторонам силовоспринимающей пли- ты, плоскость каждого упругого элемента перпендикулярна пересекающей ее диагонали силовоспринимающей плиты, промежуточные силопередающие элементы выполнены в виде соединенных между собой осевым затяжным винтовым элементом прилива на силовоспринимающей плите с упорным посадочным отверстием и посадочного цилиндра с осевым резьбовым отверстием, соединяющего между собой начала обоих выполненных с прямоугольным сечением стержней соответствующего упругого элемента и соосного первому стержню, при этом расстояние Ј между рабочей поверхностью силовоспринимающей плиты и плоскостью расположения осей вторых стержней всех упругих элементов и расстояние k между точкой пересечения осей стержней Каждого упругого элемента и концом его первого стержня удовлетворяют условию

k k +

0,64

0.81,

в стенке прилива выполнена сквозная прорезь, в которой размещен второй стержень, соотношение между сторонами а и о, где а,прямоугольного сечения каждого стержня и длинами его первого и второго стержней И и г выбрано из условия

VE

4,86 Р

max

(,2),

где Ртах-заданная максимальная продольная сила для стержня;

Е - модуль упругости материала, на каждом стержне каждого упругого элемента размещены по три рабочих тензодатчика, два по оси одной его грани, а третий по оси противоположной грани напротив одного из них, причем рабочие тензодатчики одного стержня каждого упругого элемента лежат в плоскости, параллельной плоскости упругого элемента, а рабочие тензодатчики другого стержня упругого элемента лежат в плоскости, перпендикулярной плоскости упругого элемента, и каждый тензодатчик включен в измерительную схему, выход которой через коммутатор и аналого-цифровой преобразователь подключен к процессору,

2.Устройство по п.1, о т л и ч а ю щ е е- с я тем, что в разделенных сквозной прорезью стенках каждого прилива силовоспринимающей плиты выполнены соосно два отверстия с размещенным в них винтовьчл стяжным элементом, оси которых проходят внутри угла пересечения первого и второго стержней соответствующего данному приливу упругого элемента,

3.Устройство по п.1, о т л и ч а ю щ е е- ся тем, что Силовоспринимающая плита выполнена в виде пластины с параллельно- перпендикулярными относительно ее

сторон ребрами жесткости и с четырьмя отрезками диагональных ребер жесткости между точками крепления силовослринима- ющей плиты к упругим элементам и близлежащими ее углами, при этом высота ребер жесткости постоянна в пределах образованного указанными точками крепления квадрата и переменна с уменьшением к сторонам силовоспринимающей плиты вне

его, а вершины ребер в пределах указанного квадрата жестко связаны между собой другой пластиной.

4. Устройство по пп.1 и 3. о т л и ч а га- ид е е с я тем, что силовоспринимающая плита выполнена из металла или композитного материала с отношением модуля упругости к плотности в пределах (0,26-0,90)х хЮ7, м.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство платформенного типа для многокомпонентного измерения сил и моментов | 1984 |

|

SU1281938A1 |

| Преобразователь силы | 1981 |

|

SU974151A1 |

| ДАТЧИК ДЛЯ ИЗМЕРЕНИЯ ПРОДОЛЬНЫХ УСИЛИЙ | 2001 |

|

RU2175117C1 |

| ДАТЧИК ДЛЯ ИЗМЕРЕНИЯ ПРОДОЛЬНЫХ УСИЛИЙ | 2009 |

|

RU2404415C1 |

| МНОГОКОМПОНЕНТНЫЙ ДАТЧИК ПЕРЕМЕЩЕНИЙ | 2011 |

|

RU2476838C2 |

| УСТРОЙСТВО ДЛЯ БУКСИРОВОЧНЫХ ИСПЫТАНИЙ МОДЕЛИ СУДНА В ОПЫТНОМ БАССЕЙНЕ | 1997 |

|

RU2113373C1 |

| Динамометрическая фреза | 1983 |

|

SU1152721A1 |

| Устройство для аэродинамических испытаний силовых установок летательных аппаратов | 2023 |

|

RU2825165C1 |

| УСТРОЙСТВО ДЛЯ БУКСИРОВОЧНЫХ ИСПЫТАНИЙ МОДЕЛИ МОРСКОГО ИНЖЕНЕРНОГО СООРУЖЕНИЯ В ОПЫТОВОМ БАССЕЙНЕ | 2005 |

|

RU2308397C2 |

| ИЗМЕРИТЕЛЬ ОСЕВЫХ СИЛ В КАНАТНО-ПУЧКОВОЙ АРМАТУРЕ | 2013 |

|

RU2527129C1 |

Сущность изобретения: устройство содержит квадратную силовоспринимающую плиту, связанную с основанием через четыре одинаковых упругих элемента. Упругий элемент включает два стержня, один из которых расположен перпендикулярно к плоскости силовоспринимающей плиты, а другой параллельно ей. Узел соединения стержней - посадочный цилиндр соосен стержню и имеет резьбовое отверстие. Про- межуточный силопередающий элемент включает прилив на силовоспри нимающей плите с упорным, посадочным отверстием и посадочный цилиндр и затяжной винтовой элемент. На каждом упругом элемента размещены шесть тензодатчиков, три из которых расположены на стержне, а три - на стержне. Стержни образуют угол 45° с координатными осями. Силовоспринимающая плита выполнена в виде тонкостенной ребристой конструкции и выполнена из металла или композитного материала. 4 з.п.ф-лы, 4 ил.

7 6

1ЧХ1

Фиг. 2.

ю з

фае. f

five. 3

| Патент США № 3640130, кл.73-133, 1972 | |||

| Устройство платформенного типа для многокомпонентного измерения сил и моментов | 1984 |

|

SU1281938A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-12-23—Публикация

1990-10-12—Подача