Изобретение относится к транспортному машиностроению, а именно к устройствам для диагностической проверки системы рулевого управления автомобилей.

Цель изобретения - повышение качества диагностической проверки.

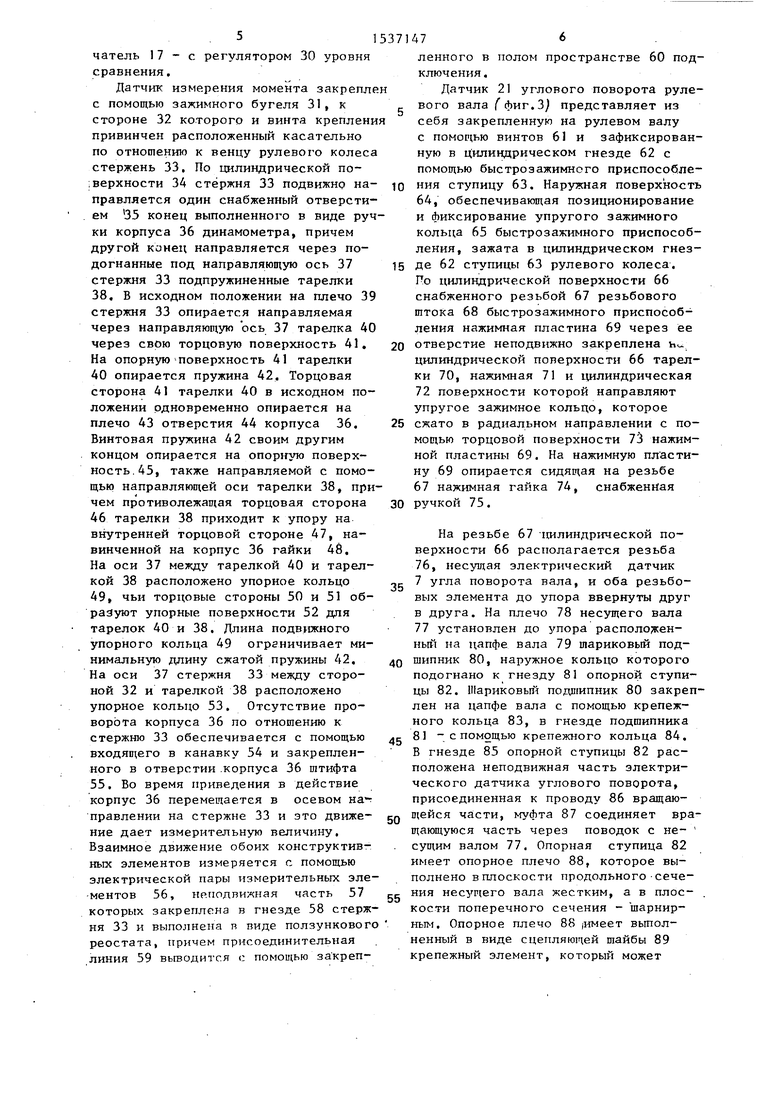

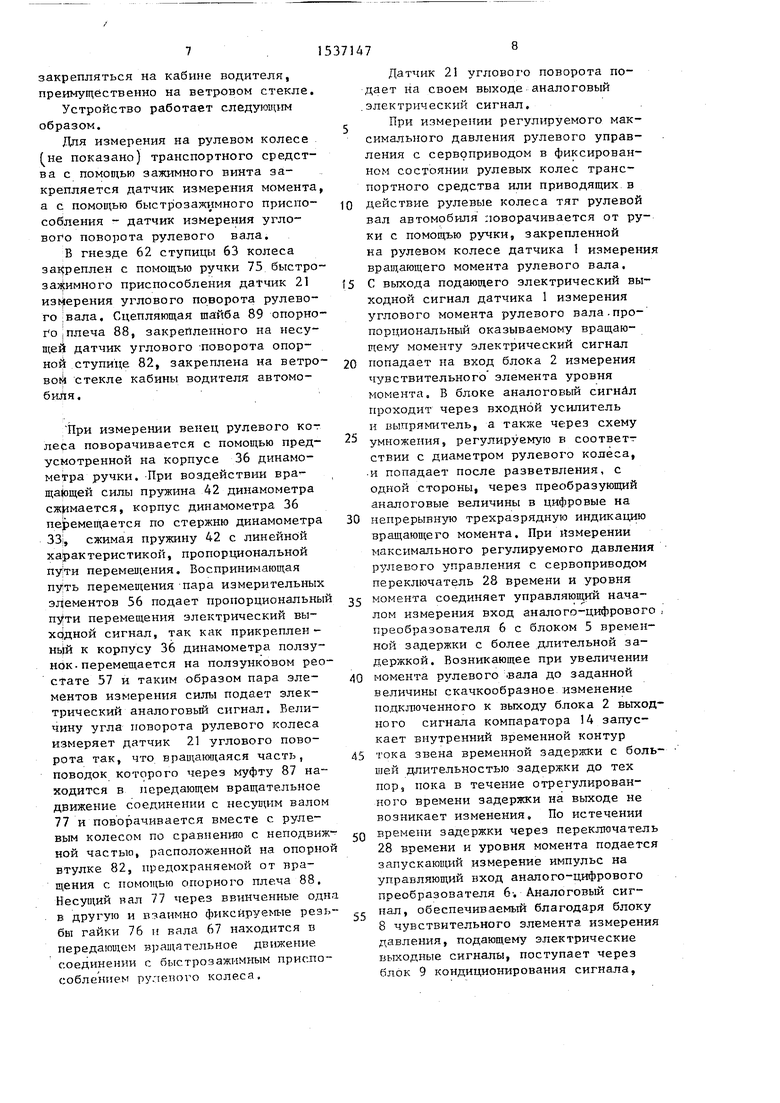

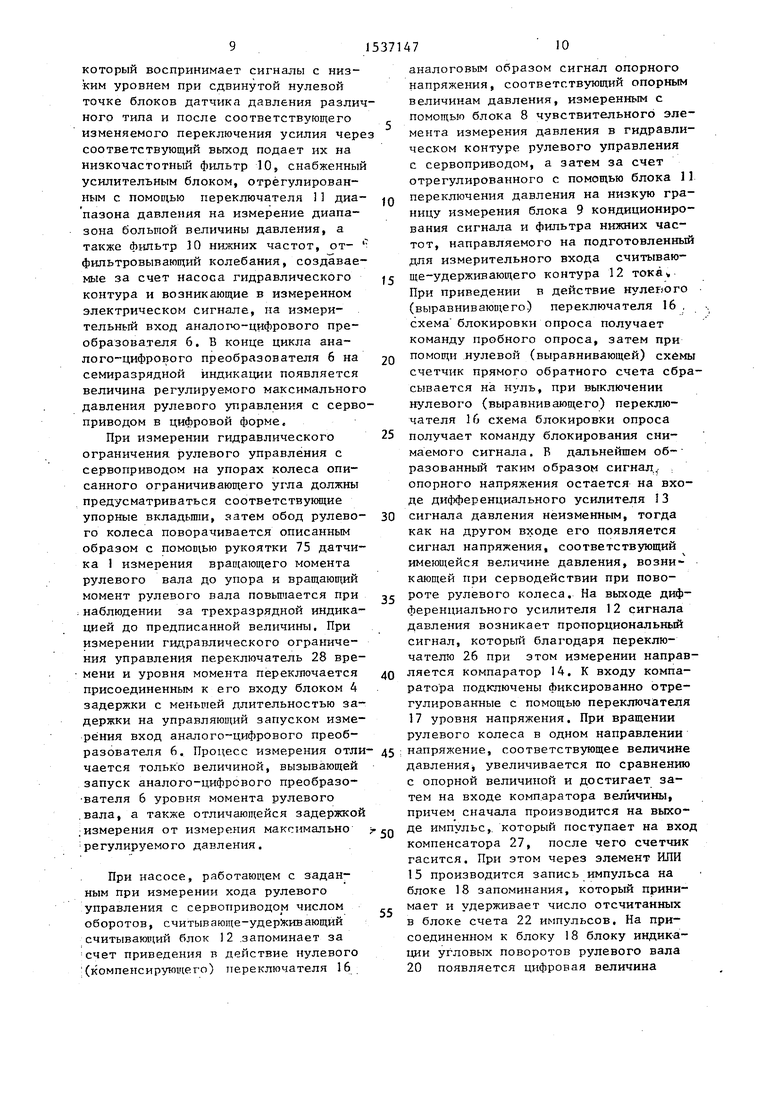

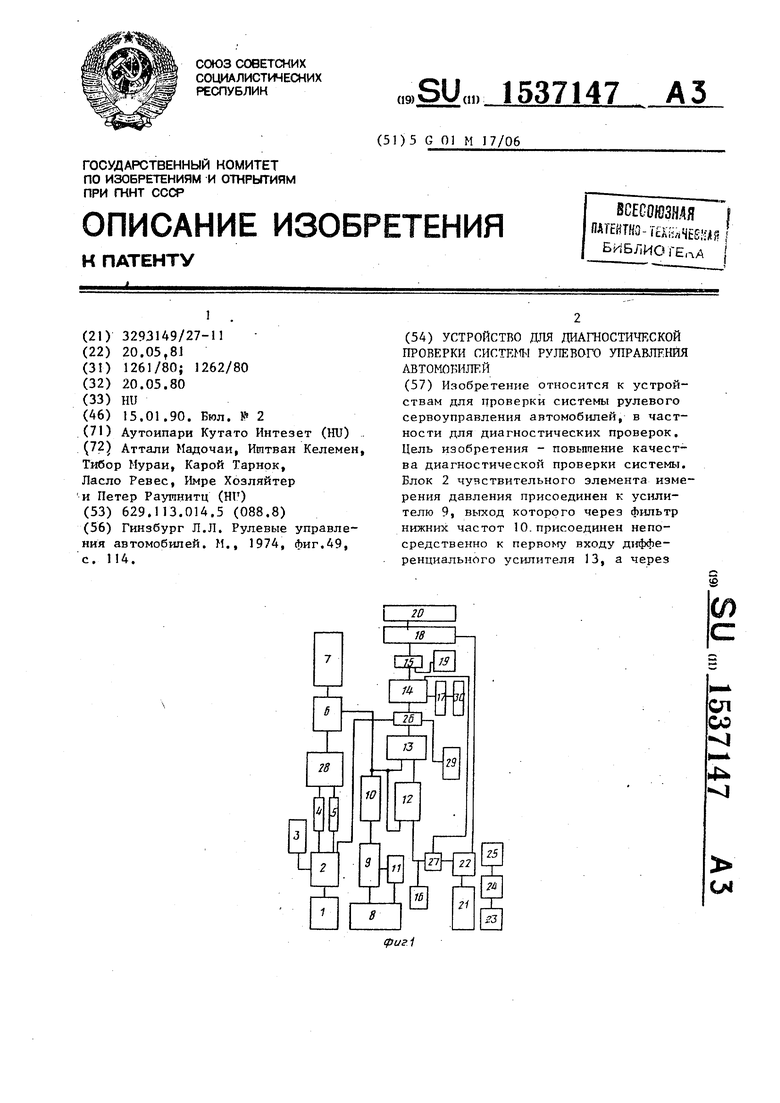

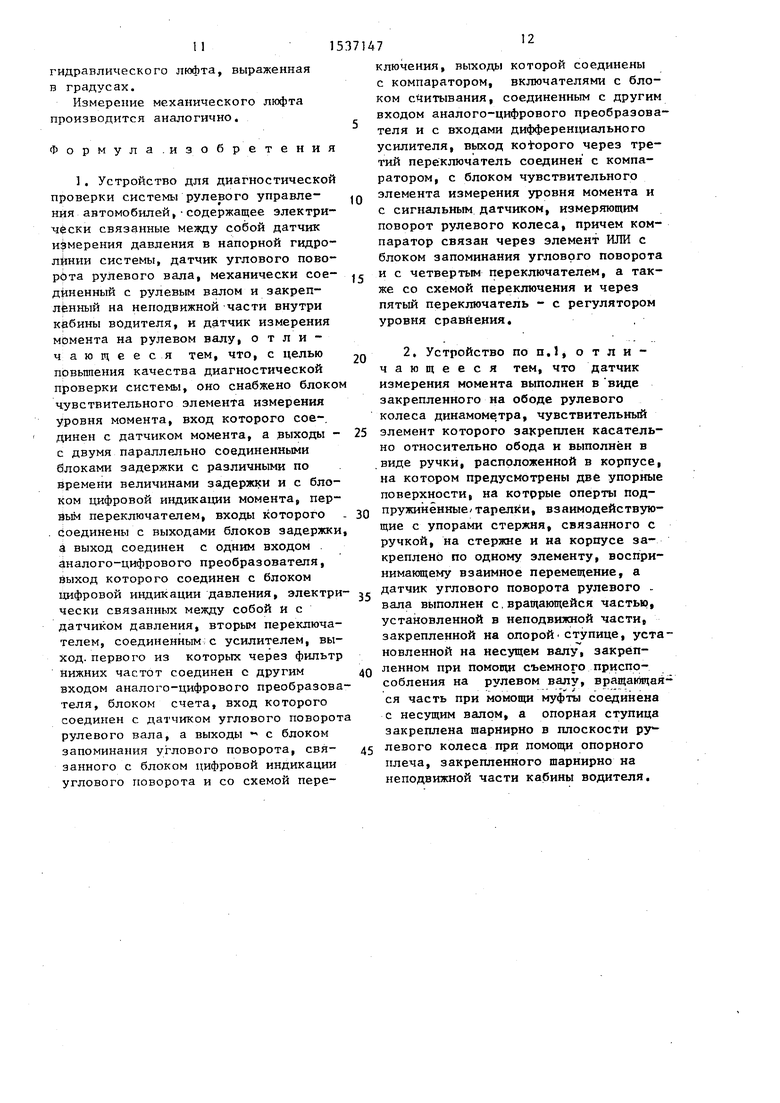

На фиг,1 представлена блок-схема устройства; на фиг.2 - датчик измерения момента; на фиг.З датчик углового поворота рулевого вала.

Датчик 1 измерения момента рулевого вала присоединен к входу блока 2 чувствительного элемента измерения уровня момента, к выходам которого присоединены блок 3 дифрбвой индика- ции момента и блоки 4 и 5 задержки с различными по времени величинами задержки, которые через аналого-цифровой преобразователь 6 соединены с блоком 7 цифровой индикации давления

К другому входу аналого-цифрового преобразователя 6 присоединен датчик 8 давления, который связан с преобразователем 6 через блок 9 кондиционирования сигнала и фильтр 10 низких частот.

Блок 9 кондиционирования сигнала состоит ич стабилизированного относительно импульсных помех защищенного от погрешности рассогласования, электрически согласованного с блоком измерительного датчика давления, усилителя, переключаемого на два различных коэффициента усиления. Блок 9 кондиционирования сигнала электрически через переключатель 11 соединен с датчиком 8 давления.

0

Выход фильтра 10 низких частот соединен с блоком 12 считывания и с дифференциальным усилителем 13, 5 соединенным с компаратором 14 и

элементом ИЛИ 15. К блоку 12 считывания подсоединен переключатель 16, а к компаратору 14 - переключатель

17измерительного диапазона. Элемент ИЛИ I5 соединен с блоком

18запоминания и с переключателем

19уровня сигнала, а бпок 18 запоминания соединен с индикацией углового поворота рулевого вала 20. Датчик 21 углового поворота рулевого вала

5 соединен с блоком 22 счета.

Контролирующий температуру масла в гидравлической системе проверяемого рулевого управления с сервоприводом и подающий электрический сигнал, уже упомянутый датчик 23 температуры устройства присоединен к измерительному мосту и блоку 24 сравнения, причем к последнему при- ,. соединен показывающий температуру или преимущественно различные температурные диапазоны блок 25 индикации температуры. Между дифференциальным усилителем 13 и компаратором J4 установлен переключатель 26, связанный с блоком 2. Компенсатор 27 установлен между блоком 22 счета и считывающим блоком 12 и связан с компаратором 14.

Переключатель 28 установлен между блоками 4 и 5 задержки и аналого- цифровым преобразователем 6, Переключатель 26 связан с датчиком 28 поворота рулевого колеса, а переклю0

0

51

чатель 1 7 - с регулятором 30 уровня сравнения.

Датчик измерения момента закрепле с помощью зажимного бугеля 31, к стороне 32 которого и винта креплени привинчен расположенный касательно по отношению к венцу рулевого колеса стержень 33. По цилиндрической поверхности ЗА стержня 33 подвижно на- правллется один снабженный отверстием 35 конец выполненного в виде ручки корпуса 36 динамометра, причем другой конец направляется через подогнанные под направляющую ось 37 стержня 33 подпружиненные тарелки 38. В исходном положении на плечо 39 стержня 33 опирается направляемая через направляющую ось 37 тарелка 40 через свою торцовую поверхность 41. На опорную поверхность 41 тарелки 40 опирается пружина 42. Торцовая сторона 41 тарелки 40 в исходном положении одновременно опирается на плечо 43 отверстия 44 корпуса 36. Винтовая пружина 42 своим другим концом опирается на опорную поверхность 45, также направляемой с помощью направляющей оси тарелки 38, причем противолежащая торцовая сторона 46 тарелки 38 приходит к упору на внутренней торцовой стороне 47, навинченной на корпус 36 гайки 48. На оси 37 между тарелкой 40 и тарелкой 38 расположено упорное кольцо 49, чьи торцовые стороны 50 и 51 образуют упорные поверхности 52 для тарелок 40 и 38. Длина подвижного упорного кольца 49 ограничивает минимальную длину сжатой пружины 42. На оси 37 стержня 33 между стороной 32 и тарелкой 38 расположено упорное кольцо 53. Отсутствие про- ворота корпуса 36 по отношению к стержню 33 обеспечивается с помощью входящего в канавку 54 и закрепленного в отверстии корпуса 36 штифта 55. Во время приведения в действие корпус 36 перемещается в осевом направлении на стержне 33 и это движе- ние дает измерительную величину. Взаимное движение обоих конструктивных элементов измеряется с помощью электрической пары измерительных элементов 56, неподвижная часть 57 которых закреплена в гнезде 58 стержня 33 и выполнена в виде ползункового реостата, причем присоединительная линия 59 выводится с помощью закреп476

ленного в полом пространстве 60 подключения.

Датчик 21 углового поворота рулевого вала fфиг.3 представляет из себя закрепленную на рулевом валу с помощью винтов 61 и зафиксированную в цилиндрическом гнезде 62 с помощью быстрозажимного приспособления ступицу 63. Наружная поверхность 64, обеспечивающая позиционирование и фиксирование упругого зажимного кольца 65 быстрозажимного приспособления, зажата в цилиндрическом гнезде 62 ступицы 63 рулевого колеса. Го цилиндрической поверхности 66 снабженного резьбой 67 резьбового штока 68 быстрозажимного приспособления нажимная пластина 69 через ее отверстие неподвижно закреплена ь цилиндрической поверхности 66 тарелки 70, нажимная 71 и цилиндрическая 72 поверхности которой направляют упругое зажимное кольцо, которое сжато в радиальном направлении с помощью торцовой поверхности 73 нажимной пластины 69. На нажимную пластину 69 опирается сидящая на резьбе 67 нажимная гайка 74, снабженная ручкой 75.

На резьбе 67 цилиндрической поверхности 66 располагается резьба 76, несущая электрический датчик

7угла поворота вала, и оба резьбовых элемента до упора ввернуты друг в друга. На плечо 78 несущего вала 77 установлен до упора расположенный на цапфе вала 79 шариковый подшипник 80, наружное кольцо которого подогнано к гнезду 81 опорной ступицы 82. Шариковый подшипник 80 закреплен на цапфе вала с помощью крепежного кольца 83, в гнезде подшипника 81 - с помощью крепежного кольца 84.

8гнезде 85 опорной ступицы 82 расположена неподвижная часть электрического датчика углового поворота, присоединенная к проводу 86 вращающейся части, муфта 87 соединяет вращающуюся часть через поводок с не- сущим валом 77. Опорная ступица 82 имеет опорное плечо 88, которое выполнено в плоскости продольного сечения несущего вала жестким, а в плоскости поперечного сечения - шарнирным. Опорное плечо 88 ,имеет выполненный в виде сцепляющей шайбы 89 крепежный элемент, который может

закрепляться на кабине водителя, преимущественно на ветровом стекле.

Устройство работает следующим образом.

Для измерения на рулевом колесе не показано) транспортного средства с помощью зажимного винта закрепляется датчик измерения момента а с помощью быстрозажимного приспособления - датчик измерения углового поворота рулевого вала,

В гнезде 62 ступицы 63 колеса закреплен с помощью ручки 75 быстро- зажимного приспособления датчик 21 измерения углового поворота рулевого вала. Сцепляющая шайба 89 опорного ;Плеча 88, закрепленного на несущей датчик углового поворота опорной ступице 82, закреплена на ветро Boito стекле кабины водителя автомобиля.

При измерении венец рулевого колеса поворачивается с помощью предусмотренной на корпусе 36 динамометра ручки. При воздействии вра- щайщей силы пружина 42 динамометра сжимается, корпус динамометра 36 перемещается по стержню динамометра 33, сжимая пружину 42 с линейной характеристикой, пропорциональной пути перемещения. Воспринимающая путь перемещения пара измерительных элементов 56 подает пропорциональны пути перемещения электрический выходной сигнал, так как прикреплен - нь)й к корпусу 36 динамометра ползунок-перемещается на полэунковом рео cfaTe 57 и таким образом пара элементов измерения силы подает электрический аналоговый сигнал. Бели- чину угла поворота рулевого колеса измеряет датчик 21 углового поворота так, что вращающаяся часть, поводок которого через муфту 87 находится в передающем вращательное движение соединении с несущим валом 77 и поворачивается вместе с рулевым колесом по сравнению с неподвижной частью, расположенной на опорно втулке 82, предохраняемой от вращения с помощью опорного плеча 88, Несущий вал 77 через ввинченные одн в другую и взаимно фиксируемые резьбы гайки 76 и вала 67 находится в передающем вращательное движение соединении с быстрозажимным приспособлением рулевого колеса.

Датчик 21 углового поворота подает на своем выходе аналоговый электрический сигнал.

При измерении регулируемого максимального давления рулевого управления с сервоприводом в фиксированном состоянии рулевых колес транспортного средства или приводящих в

действие рулевые колеса тяг рулевой вал автомобиля .юворачивается от руки с помощью ручки, закрепленной на рулевом колесе датчика 1 измерения вращающего момента рулевого вала.

5 С выхода подающего электрический выходной сигнал датчика 1 измерения углового момента рулевого вала.пропорциональный оказываемому вращающему моменту электрический сигнал

0 попадает на вход блока 2 измерения чувствительного элемента уровня момента. В блоке аналоговый сигнал проходит через входной усилитель и выпрямитель, а также через схему

5 умножения, регулируемую в соответствии с диаметром рулевого колеса, и попадает после разветвления, с одной стороны, через преобразующий аналоговые величины в цифровые на

0 непрерывную трехразрядную индикацию вращающего момента. При измерении максимального регулируемого давления рулевого управления с сервоприводом переключатель 28 времени и уровня

5 момента соединяет управляющий началом измерения вход аналого-цифрового преобразователя 6 с блоком 5 временной задержки с более длительной задержкой. Возникающее при увеличении

0 момента рулевого вала до заданной величины скачкообразное изменение подключенного к выходу бпока 2 выходного сигнала компаратора 14 запускает внутренний временной контур

5 юка звена временной задержки с большей длительностью задержки до тех пор, пока в течение отрегулированного времени задержки на выходе не возникает изменения. По истечении

Q времени задержки через переключатель 28 времени и уровня момента подается запускающий измерение импульс на управляющий вход аналого-цифрового преобразователя 6-. Аналоговый сиг5 нал, обеспечиваемый благодаря блоку 8 чувствительного элемента измерения давления, подающему электрические выходные сигналы, поступает через блок 9 кондиционирования сигнала,

который воспринимает сигналы с низким уровнем при сдвинутой нулевой точке блоков датчика давления различного типа и после соответствующего изменяемого переключения усилия чере соответствующий выход подает их на низкочастотный фильтр 10, снабженный усилительным блоком, отрегулированным с помощью переключателя 11 диа- пазона давления на измерение диапазона большой величины давления, а также фильтр 10 нижних частот, от- фильтровывающий колебания, создаваемые за счет насоса гидравлического контура и возникающие в измеренном электрическом сигнале, на измерительный вход аналого-цифрового преобразователя 6. В конце цикла аналого-цифрового преобразователя 6 на семиразрядной индикации появляется величина регулируемого максимального давления рулевого управления с сервоприводом в цифровой форме.

При измерении гидравлического ограничения рулевого управления с сервоприводом на упорах колеса описанного ограничивающего угла должны предусматриваться соответствующие упорные вкладыши, затем обод рулево- го колеса поворачивается описанным образом с помощью рукоятки 75 датчика 1 измерения вращающего момента рулевого вала до упора и вращающий момент рулевого вала повышается при наблюдении за трехразрядной индикацией до предписанной величины. При измерении гидравлического ограничения управления переключатель 28 времени и уровня момента переключается присоединенным к его входу блоком 4 задержки с меньшей длительностью задержки на управляющий запуском измерения вход аналого-цифрового преобразователя 6. Процесс измерения отли- чается только величиной, вызывающей запуск аналого-цифрового преобразователя 6 уровня момента рулевого вала, а также отличающейся задержкой измерения от измерения максимально регулируемого давления.

При насосе, работающем с заданным при измерении хода рулевого управления с сервоприводом числом оборотов, считывающе-удерживающий считывающий блок 12 запоминает за счет приведения в действие нулевого (компенсирующего) переключателя 16

аналоговым образом сигнал опорного напряжения, соответствующий опорным величинам давления, измеренным с помощью блока 8 чувствительного элемента измерения давления в гидравлическом контуре рулевого управления с сервоприводом, а затем за счет отрегулированного с помощью блока 11 переключения давления на низкую границу измерения блока 9 кондиционирования сигнала и фильтра нижних частот, направляемого на подготовленный для измерительного входа считываю- ще-удерживающего контура 12 тока При приведении в действие нулевого (выравнивающего) переключателя 16 , схема блокировки опроса получает команду пробного опроса, затем при помощи нулевой (выравнивающей) схемы счетчик прямого обратного счета сбрасывается на нуль, при выключении нулевого (выравнивающего) переключателя 16 схема блокировки опроса получает команду блокирования снимаемого сигнала. В дальнейшем образованный таким образом сигнал,, опорного напряжения остается на входе дифференциального усилителя 13 сигнала давления неизменным, тогда как на другом входе его появляется сигнал напряжения, соответствующий имеющейся величине давления, возникающей при серводействии при повороте рулевого колеса. На выходе дифференциального усилителя 12 сигнала давления возникает пропорциональный сигнал, который благодаря переключателю 26 при этом измерении направляется компаратор 14. К входу компаратора подключены фиксированно отрегулированные с помощью переключателя 17 уровня напряжения. При вращении рулевого колеса в одном направлении напряжение, соответствующее величине давления, увеличивается по сравнению с опорной величиной и достигает затем на входе компаратора величины, причем сначала производится на выходе импульс, который поступает на вход компенсатора 27, после чего счетчик гасится. При этом через элемент ИЛИ 15 производится запись импульса на блоке 18 запоминания, который принимает и удерживает число отсчитанных в блоке счета 22 импульсов. На присоединенном к блоку 18 блоку индикации угловых поворотов рулевого вала 20 появляется цифровая величина

11

гидравлического люфта, выраженная в градусах.

Измерение механического люфта производится аналогично.

10

15

Формула изобретения

1. Устройство для диагностической проверки системы рулевого управле ния автомобилей,содержащее электрически связанные между собой датчик измерения давления в напорной гидролинии системы, датчик углового поворота рулевого вала, механически соединенный с рулевым валом и закрепленный на неподвижной части внутри кабины водителя, и датчик измерения момента на рулевом валу, отличающееся тем, что, с целью jn повышения качества диагностической проверки системы, оно снабжено блоком чувствительного элемента измерения уровня момента, вход которого соединен с датчиком момента, а выходы - 25 с двумя параллельно соединенными блоками задержки с различными по времени величинами задержки и с блоком цифровой индикации момента, первым переключателем, входы которого - 30 соединены с выходами блоков задержки, а выход соединен с одним входом аналого-цифрового преобразователя, выход которого соединен с блоком цифровой индикации давления, электри- 35 чески связанных между собой и с датчиком давления, вторым переключателем, соединенным с усилителем, выход, первого из которых через фильтр нижних частот соединен с другим 40 входом аналого-цифрового преобразователя, блоком счета, вход которого соединен с датчиком углового поворота рулевого вала, а выходы с блоком запоминания углового поворота, свя- д5 зэнного с блоком цифровой индикации углового поворота и со схемой пере1537U712

ключения, выходы которой соединены с компаратором, включателями с блоком считывания, соединенным с другим входом аналого-цифрового преобразователя и с входами дифференциального усилителя, выход которого через третий переключатель соединен с компаратором, с блоком чувствительного элемента измерения уровня момента и с сигнальным датчиком, измеряющим поворот рулевого колеса, причем компаратор связан через элемент ИЛИ с блоком запоминания углового поворота и с четвертым переключателем, а также со схемой переключения и через пятый переключатель - с регулятором уровня сравнения.

2. Устройство по п.отличающееся тем, что датчик измерения момента выполнен в виде закрепленного на ободе рулевого колеса динамометра, чувствительный элемент которого закреплен касательно относительно обода и выполнен в виде ручки, расположенной в корпусе, на котором предусмотрены две упорные поверхности, на котррые оперты подпружиненные/ тарелки, взаимодействующие с упорами стержня, связанного с ручкой, на стержне и на корпусе закреплено по одному элементу, воспринимающему взаимное перемещение, а датчик углового поворота рулевого - вала выполнен с вращающейся частью, установленной в неподвижной части, закрепленной на олорой ступице, установленной на несущем валу, закрепленном при помощи съемного приспособления на рулевом валу, вращающаяся часть при момощи муфты соединена с несущим валом, а опорная ступица закреплена шарнирно в плоскости рулевого колеса при помощи опорного плеча, закрепленного шарнирно на неподвижной части кабины водителя.

2. Устройство по п.отличающееся тем, что датчик измерения момента выполнен в виде закрепленного на ободе рулевого колеса динамометра, чувствительный элемент которого закреплен касательно относительно обода и выполнен в виде ручки, расположенной в корпусе, на котором предусмотрены две упорные поверхности, на котррые оперты подпружиненные/ тарелки, взаимодействующие с упорами стержня, связанного с ручкой, на стержне и на корпусе закреплено по одному элементу, воспринимающему взаимное перемещение, а датчик углового поворота рулевого - вала выполнен с вращающейся частью, установленной в неподвижной части, закрепленной на олорой ступице, установленной на несущем валу, закрепленном при помощи съемного приспособления на рулевом валу, вращающаяся часть при момощи муфты соединена с несущим валом, а опорная ступица закреплена шарнирно в плоскости рулевого колеса при помощи опорного плеча, закрепленного шарнирно на неподвижной части кабины водителя.

JJ

Фиг. 2

83

Изобретение относится к устройствам для проверки системы рулевого сервоуправления автомобилей, в частности для диагностических проверок. Цель изобретения - повышение качества диагностической проверки системы. Блок 2 чувствительного элемента измерения давления присоединен к усилителю 9, выход которого через фильтр низких частот 10 присоединен непосредственно к первому входу дифференциального усилителя 13, а через приводимый в действие нулевым (компенсирующим) переключателем 16 блок считывания 12 - к второму входу дифференциального усилителя 13. Выход дифференциального усилителя 13 через переключатель 26 присоединен к первому входу компаратора 14, к второму входу которого через переключатель 17 присоединен регулятор уровня 30. Первый выход компаратора 14 присоединен к первому входу схемы ИЛИ 15, второй выход - к второму входу переключателя 16 с помощью приводимого в действие через его первый вход компаратора 27, при этом к второму входу схемы ИЛИ 15 присоединен переключатель уровня сигнала 19, имеющий присоединенный к выходу схемы ИЛИ 15 блок запоминания 18 для непрерывной индикации. К входу блока запоминания 18 присоединен выход блока 22, к входу которого присоединен выход датчика 21 поворота рулевого вала, а к управляющему входу - выход компаратора 27. Выход блока 18 присоединен к датчику 21 поворота рулевого вала. К выходу фильтра низких частот 10 через аналого-цифровой преобразователь 6 присоединен блок индикации давления 7 с ц

| Гинзбург Л.Л | |||

| Рулевые управления автомобилей | |||

| И., 1974, фиг.49, с | |||

| Способ получения борнеола из пихтового или т.п. масел | 1921 |

|

SU114A1 |

Авторы

Даты

1990-01-15—Публикация

1981-05-20—Подача