Изобретение относится к прокатному производству, в частности к изготовлению слябов и блюмов из слитков хромистой ферритной стали.

Целью изобретения является повышение выхода годного и производительности процесса.

Поставленная цель достигается тем, что нагрев слитков, прокатку проводят до 900...1000°С, а охлаждение заготовок проводят со скоростью 30...50 С/ч в интервале температур с верхним пределом 900...800°С с нижним 600°С и со скоростью 50...200°С/ч в интервале 500...350°С,

Приме р. Прокатка слитков из стали 08X1ЯТ на заготовки сечением 40x60 мм на стане 260.

Нагрев слитков и термообработку заготовок проводят в камерных электропечах с автоматическим регулированием температуры. Вязкостные свойства металла оценивают по величине ударной вязкости, поскольку ударная вязкость более 0,3 МДж/м2 обеспечивает достаточно надежно трещиноус- тойчивость слябов как в процессе транспортировки, так и при последующем их переделе.

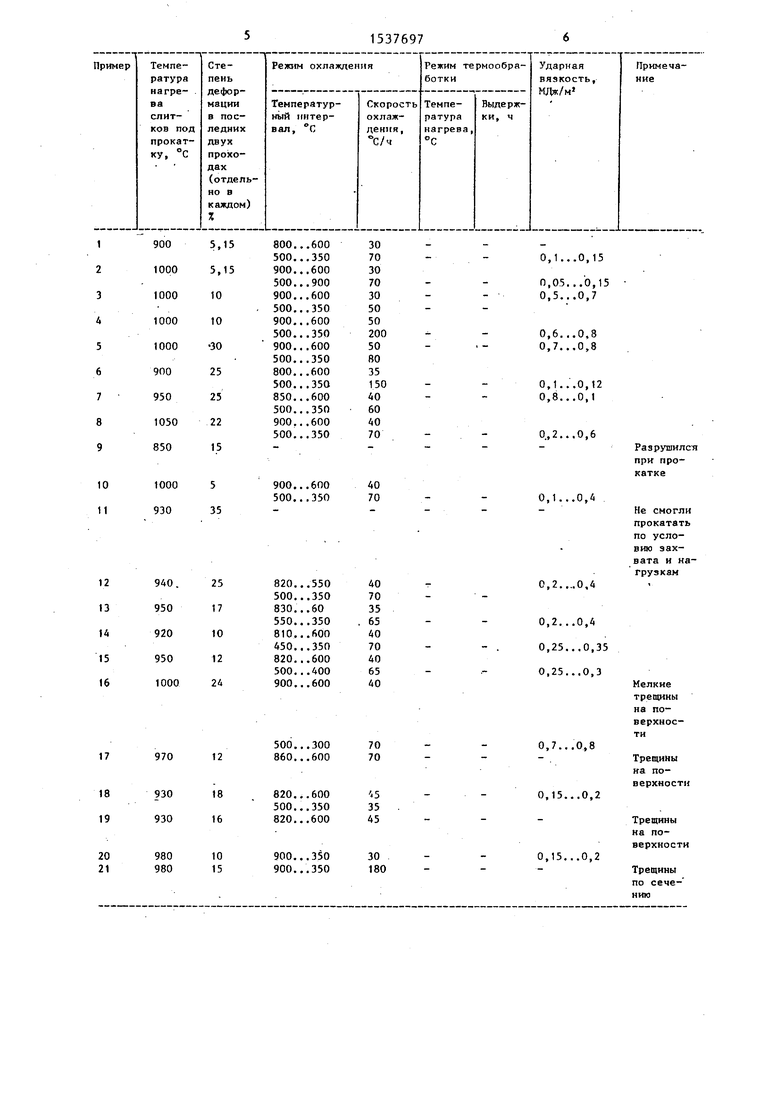

Режимы обработки и результаты эксперимента приведены в таблице.

Заготовки, обработанные по известному способу (опыты 1 и 2), характеризуются низкими значениями ударной вязкости, что показывает возможность поломки металла в процессе его дальнейшего передела . Металл, обработанный в соответствии с предлагаемым способом (опыты 3-7), характеризуется высокой величиной ударной вязкости (0, 5...1,2 МДж/м2).

СП

00

О5

со

315376974

Опыты 8-21 характеризует металл, ператур 500...350°С (интервал так называемой 475°С хрупкости) со скоростью 50.. . призвано предотв ратить развитие процессов расслоения по хрому, проводящему к катастрофическому падению пластичности.

обработанный с отклонением от предлагаемого способа: выход за указанные пределы температуры нагрева (режим 8-9) приводит либо к резким колебаниям пластических характеристик различных заготовок, либо к их разрушению при прокатке, величина деформации больше или меньше 10„..30% в каждом из последних двух проходах приводит либо к нестабильным пластическим характеристикам по сечению заготовки, либо к невозможности ее прокатки по условиям захвата и ограниченной мощности прокатных станов (режим 10 и 11), нарушение температурных интервалов охлаждения (режимы 14-18), а также скоростей охлаждения (режимы 17-19) приводят к снижению пластичности ниже допустимого предела, либо к возникновению трещин на поверхности или по сечению заготовки.

Охлаждение заготовок в интервале с верхним пределом 900...800°С и нижним 600°С со скоростью 30...50°С/ призвано обеспечить отсутствие термических трещин на поверхности заготовок, при этом выбор нижнего предела (600°С) обусловлен отказом от применения специализированных средств: неотапливаемых колодцев, утепленных колпаков и т.д. Указанный интервал скоростей охлаждения достигается охлаждением металла в штабелях. Значение верхнего предела температур 900,..800°С обусловлено температурой конца прокатки. При температуре ниже 600°С образование термических трещин исключено. Указанный интервал скорости охлаждения в данном температурном интервале достигается охлаждением металла в штабелях. Охлаждение со скоростью менее 30°С/ч нецелесообразно, так как снижается производительность труда и потребуются дополнительные средства для выполнения этой операции (неотапливаемые колодцы, термоса). Охлаждение со скоростью более 50°С/ч приводит к образованию термических трещин Охлаждение заготовок в интервале температур 500...350°С (интервал так называемой 475°С хрупкости) со скоростью 50.. . призвано предотв ратить развитие процессов расслоения по хрому, проводящему к катастрофическому падению пластичности.

Охлаждение со скоростью менее 50 град/ч в данном интервале приводат к охрупчиванию металла. Охлаждение с данной скоростью при температурах ниже 350°С нецелесообразно, так как в этом случае охрупчивание также не происходит. Применение од5 ноступенчатого режима охлаждения

(режимы 20 и 21) также нецелесообразно вследствии либо развития процессов расслоения по хрому (режим 20), либо высоких термических напряжений,

о приводящих к трещинообразованию.

Экономический эффект от внедрения предлагаемого способа получается за счет исключения термической обработки при изготовлении слябов из

5 хромистой ферритной стали. Кроме того, исключается брак по трещинам при дальнейшей переработке заготовок. Благодаря высоким пластическим характеристикам металла, отпадает необхо0 димость в зачистке заготовок в интервале температур 300...100°С. Абразивную зачистку заготовок, прокатных,по предлагаемому способу, воз35

можно производить при комнатных температурах 30,..10°С.

Формула изобретения

Способ производства заготовок, преимущественно из хромистой ферритной стали, включающий нагрев слитков, прокатку с относительной степенью деформации 10...30% в последних проходах, охлаждение, зачистку заготовок, отличающийся тем, что, с целью повышения выхода годного и производительности процесса, нагрев слитков осуществляют до 900...1000°С, охлаждение проводят со скоростью 30...50 град/ч в интервале 900...600СС и со скоростью 50...200 град/ч в интервале 500... ...350°С.

0,1...О,15

0,05...0,15 О,5...0,7

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки заготовок электротехнической стали | 1977 |

|

SU663729A1 |

| Способ термической обработки проката | 1989 |

|

SU1731834A2 |

| Способ удаления водорода из заготовок сталей | 1990 |

|

SU1730179A1 |

| Способ производства широких толстых листов из нержавеющих сталей | 2017 |

|

RU2660504C1 |

| Способ термомеханической обработки стали ферритного класса | 1981 |

|

SU996475A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ КОРРОЗИОННОСТОЙКОЙ СТАЛИ | 2009 |

|

RU2395591C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВОК ИЗ СТАЛЕЙ | 1994 |

|

RU2086669C1 |

| ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ, ОБЛАДАЮЩИЙ ПРЕВОСХОДНОЙ СГИБАЕМОСТЬЮ, И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2012 |

|

RU2526345C2 |

| Способ производства нестареющей раскисленной алюминием малоуглеродистой холоднокатаной листовой стали | 1983 |

|

SU1068184A1 |

| Способ горячей прокатки блюмов и слябов | 1977 |

|

SU744044A1 |

Изобретение относится к черной металлургии, а именно к изготовлению слябов и блюмов из слитков хромистой ферритной стали. Цель изобретения - повышение выхода годного и производительности процесса. Слитки из стали 08XI8TI нагревают до 900...1000°С, а после прокатки охлаждают регламентированно со скоростью 30....50°С/ч в интервале с верхним пределом 900...800°С, нижним пределом 600°С и со скоростью 50....200°С/ч в интервале 500...350°С. 1 табл.

970

930 930

12

18 16

.300 .600

.600 .350 .600

980 980

10 15

.350 .350

О,6...О,8 О,7...О,8

0,1...О,12 О,8...0,1

0..2...0.6

Разрушился при прокатке

0,1 . ..0,4

Не смогли прокатать по условию захвата и нагрузкам

0.7...О,8

О,15...О,2

0,15...О,2

Мелкие трещины на поверхности

Трещины на поверхности

Трещины на поверхности

Трещины по сечению

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

1990-01-23—Публикация

1988-01-20—Подача