(54) СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ БЛЮМОЙ И СЛЯБОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ СЛЯБОВ ИЗ СЛИТКОВ | 2010 |

|

RU2453384C2 |

| Способ прокатки слябов | 1989 |

|

SU1671383A1 |

| СПОСОБ ПРОИЗВОДСТВА КВАДРАТНОЙ ЗАГОТОВКИ | 2006 |

|

RU2308327C2 |

| Способ производства широких толстых листов из нержавеющих сталей | 2017 |

|

RU2660504C1 |

| Способ реверсивной прокатки слитков из малопластичных сталей и сплавов | 1987 |

|

SU1503902A1 |

| Способ прокатки слябов из слитков | 1990 |

|

SU1731303A1 |

| Способ производства горячекатаных плит из непрерывно-литых заготовок коррозионностойких сталей аустенитного класса | 2016 |

|

RU2650651C1 |

| СПОСОБ ПРОКАТКИ СЛИТКОВ ПИРАМИДАЛЬНОЙ ФОРМЫ НА ОБЖИМНЫХ И ЗАГОТОВОЧНЫХ СТАНКАХ | 1997 |

|

RU2128093C1 |

| СЛИТОК, УШИРЕННЫЙ КВЕРХУ | 1992 |

|

RU2030953C1 |

| Способ прокатки слитков | 1978 |

|

SU768493A1 |

1 ; . Изобретение относится к области прокатного производства, в частности к процессам прокатки слитков и крупных заготовок легированных сталей и сплавов, и может быть использовано при горячей деформации слиткэв и крупных заготовок из различных метал лов в других технологических;Процессах обработки давлением. Известен способ прокатки блюмов и слябов на обжимных станках, включакяций нагрев до 1120-1350 С Ипластическую деформацию в несколько проходов с.технологическими паузами меж ду проходами f1. . Длительность технологических пауз выбирается из условия получения мйнимсшьиого цикла прокатки, а режим об,жатий - из условия прочности валков, мощности привода и условий захвата валками. При прокатке некоторых легированных сталей (обь1чно труд нодеформируемых и малопласт ичных) для снижения поверхностных дефектоврванин и трещин обжатия по проходам уменьшёиот и увеличивают общее число проходов, полностью или частично отключают вбду, охлаждающую валки и т.п. Недостаток известного способа состоит в том, что при деформации металла в очаге деформации от контакта с холодными валками происходит резкое охлаждение на 200-500°С поверхностного слоя раската. Глубина сильно охлажденного слоя достигает 1-3 мм на грани и 2-4 мм в угЛах раската при прокатке Б ящичных калибрах, В технологических паузах в течение 28 с этот ТОНКИЙ слой разогревается за счет тепла основной массы металла. Однако продолжительность технологических пауз недостаточна для 330грева поверхностного слоя и для полного процесса разупрочнения. Для полного разупрочнения требуется значительно большее время, так для рекристаллизации необходим инкубационный период, составляющий от нескольких до десятков секунд в зависимости от химического, фазового, стуктурного состава и дислокационной структуры стали или сплава. В связи с этим при прокатке на обжимных станах практически всегда (исключение могут составить низкоуглеродистые стали) тонкий поверхностный слой упрочняется, причем упрочнение нарастает по мере прокатки.

При прокатке на обжимном стане tik выходе из очага деформации в каждом проходе охлажденный и упрочненный слой деформируется при наличии растягивающих напряжений и при достижении больших суммарных деформаций разрывается с образованием рванин и трещин. Снижение обжатий при тех же технологических паузах существенно ke изменяет технологию и приводит к производительности стана.

Цель изобретения - повышение пластичности поверхностных слоев металла и снижение тем самым,дефектов заготовки .

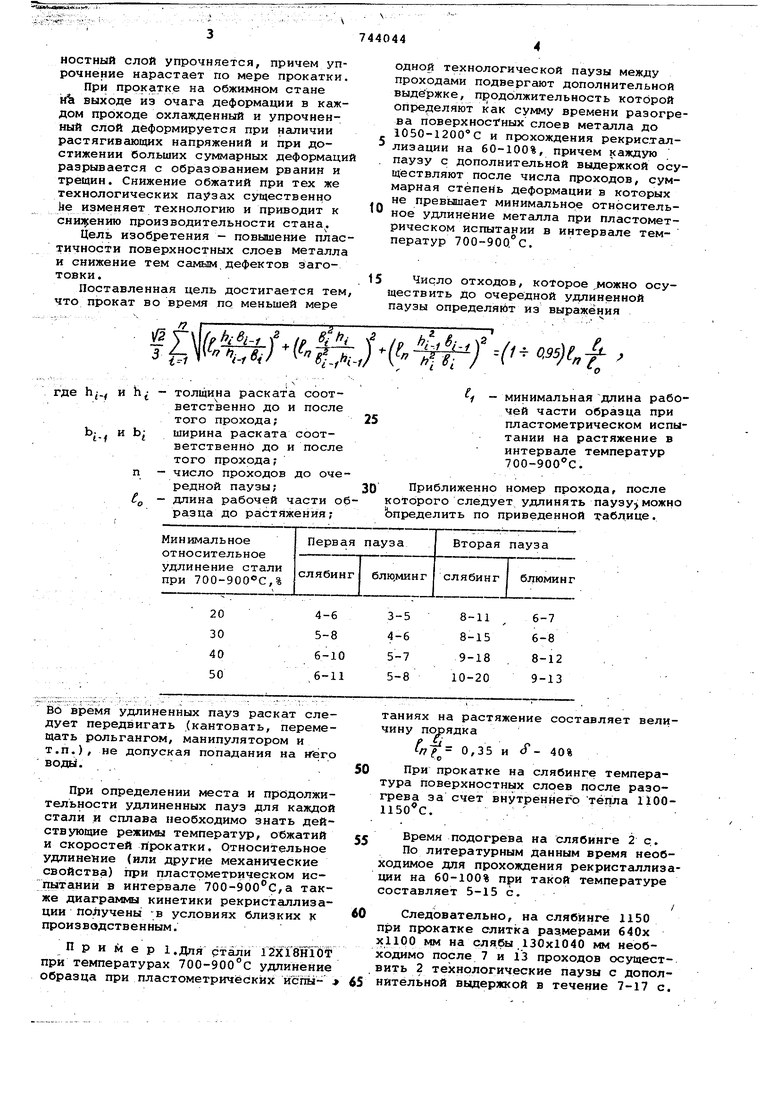

Поставленная цель достигается тем, что прокат во время по меньшей мере

(.f,(f 4 f,/P A;..f-/. 095}f

3 fr, W -AV () Л/

де h.., и h

толщина раската соответственно до и после того прохода;

b.; и b ширина раската соответственно до и после того прохода число проходов до очеn редной паузы;

/ длина рабочей части образца до растяжения;

ВО время удлиненных пауз раскат следует передвигать (кантовать, перемещать рольгангом, манипулятором и т.п.), не допуская попадания на ffero водьг.

При определении места и продолжительности удлиненных пауз для каждой стали и сплава необходимо знать действующие режимы температур, обжатий и скоростей прокатки. Относительное удлинение (или другие механические свойства) при пластометрическом испытании в интервале 700-900с,а также диаграммы кинетики рекристаллизации получены -в условиях близких к производственным.

Пример 1.Для стали 12хТ8нГ6т при температурах 700-900°С удлинение образца при пластометркчёскйх йспыодной технологической паузы между проходами подвергают дополнительной выдержке, П13од6лжительность которой Определяют как сумму времени разогрева поверхностных слоев метёшла до 1050-1200с и прохождения рекристаллизации на 60-100%, причем каждую паузу с дополнительной выдержкой осуществляют после числа проходов, суммарная степень деформации в которых не превышает минимальное относительное удлинение металла при пластометрическом испытании в интервале температур 700-900.°С.

15 Число отходов, которое ,можно осуществить До очередной удлиненной паузы определяет из выражения

1 - минимальная длина рабочей части образца при

25пластометрическом испытании на растяжение в интервале температур 700-900 С.

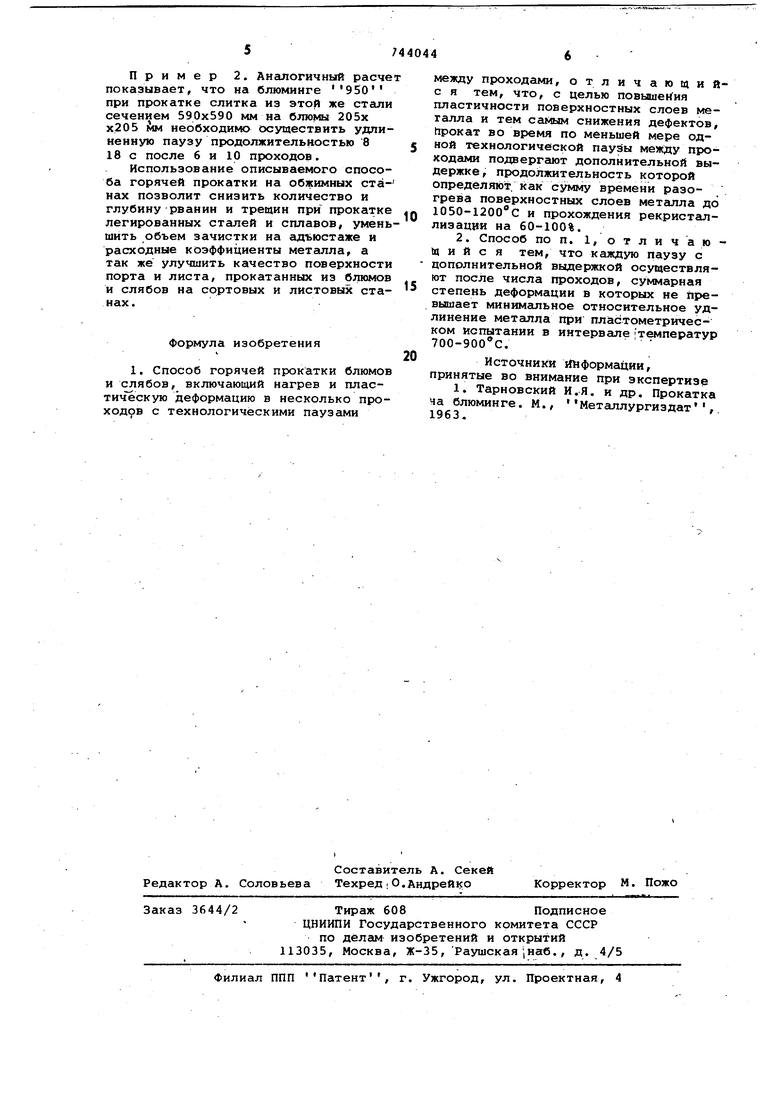

30 Приближенно номер прохода, после которого следует удлинять паузУ)можно Ьпределить по приведенной таблице.

таниях на растяжение составляет величину порядка

nf- 0,35 и - 40%

При прокатке на слябинге температура поверхностных слоев после разогрева за счет внутреннегЪ тепла 11001150 С.

Время подогрева на слябинге 2 с.

По литературным данным время необходимое для прохождения рекристаллизации на 60-100% при такой температуре составляет 5-15 с.

,- /

Следовательно, на слябинге 1150 при прокатке слитка раэ.мерами 640х xllOO мм на сля.бы. 130x1040 мм необходимо после 7 и 13 проходов осуществить 2 технологические паузы с дополнитёльной выдержкой в течение 7-17 с. Пример 2. Аналогичный расче показывает, что на блюминге 950 при прокатке слитка из этой же стали сечением 590x590 мм на блюмы 205х х205 {лм необходимо осуществить удлиненную паузу продолжительностью 8 18с после б и 10 проходов. Использование описываемого способа горячей прокатки на обжимных станах позволит снизить количество и глубину рванин и трещин при прокатке легированных сталей и сплавов, умень шить объем зачистки на адъюстаже и расходные коэффициенты металла, а так же улучшить качество поверхности порта и листа, прокатанных нз блюмов и слябов на сортовых и листовых станах. Формула изобретения 1, Способ горячей прокатки блюмов и слябов, включающий нагрев и пластическую деформацию в несколько проХОД9В с технологическими паузами между проходами, отличающийс я тем. Что, с целью повыше| ия пластичности поверхностных слоев металла и тем самым снижения дефектов. Прокат во время по меньшей мере одной технологической паузы между проходами подверггиот дополнительной выдержке, продолжительность которой определяют, как сумму времени разогрева поверхностных слоев металла до 1050-1200с и прохождения рекристгшлизация на 60-100%. 2. Способ по п. 1, о т л и ч а ю щ и и с я тем, что каждую паузу с дополнительной выдержкой осуществляют после числа проходов, суммарная степень деформации в которых не превышает минимёшьное относительное удлинение металла при пластометрическом испытании в интервале температур 700-900С. Источники информации, принятые во внимание при экспертизе 1. Тарновский И.Я. и др. Прокатка ча блюминге. М., Металлургиздат, 1963.

Авторы

Даты

1980-06-30—Публикация

1977-04-13—Подача