Изобретение относится к промышленности строительных материалов, к получению гидрофобизированных материалов.

Целью изобретения является увеличение степени гидрофобизации пористых материалов.

Пример. Высокопористые материалы обезвоживают, нагревая при 150- 300°Г до постоянной массы и сразу же помещают в автоклав с емкостью рабочей камеры 6 л. Находящийся в автоклаве гидрофобизатор (мазут, парафин) нагревают до температуры кипения (200 с 180° Г соответственно). Чатем осуществляют дальнейший нагрев автоклапа дпя перевода гидрофобиза- тора в рабочий газ, начала при открытом ИЫПУСКНОМ клапане (с целью НЫТРСНОНПЧ лочдуха парами гидроАо- 6и.лор.О и далее при закрытом выпускном клапане до создания в автоклаве избыточного давления величиной 50-180 мм рт.ст.

После этого нагрев прекращают, понижая температуру внутри автоклава на 10-20°С ниже температуры конденсации гидрофобизатора, что приводит к конденсации рабочего газа и возникновению в автоклаве разряжения 70- 180 мм рт.ст., благодаря чему объем внутренних открытых пор материала освобождается от находившегося в них воздуха. По достижении максимального разрежения температуру внутри автоклава вновь поднимают для перевода гидрофобизатора в рабочий газ, который заполняет объем внутренних пор материала и создает на поверхности их стенок сплошные адсорбционные пленки. Величина избыточного давления при повторном нагреве соеСл

со

ico

со

таляет 50-200 мм рт.ст., по достижении которого нагрев прекращают. Общее время обработки от начала процесса до завершения гидрофобиэации 50-120 мин. Обработанный материал после завершения гидрофобизации оставляют в автоклаве до полного охлаждения.

В качестве гидрофобиэатора взят мазут флотский и парафин, нагретые в автоклаве до 180-200°С.

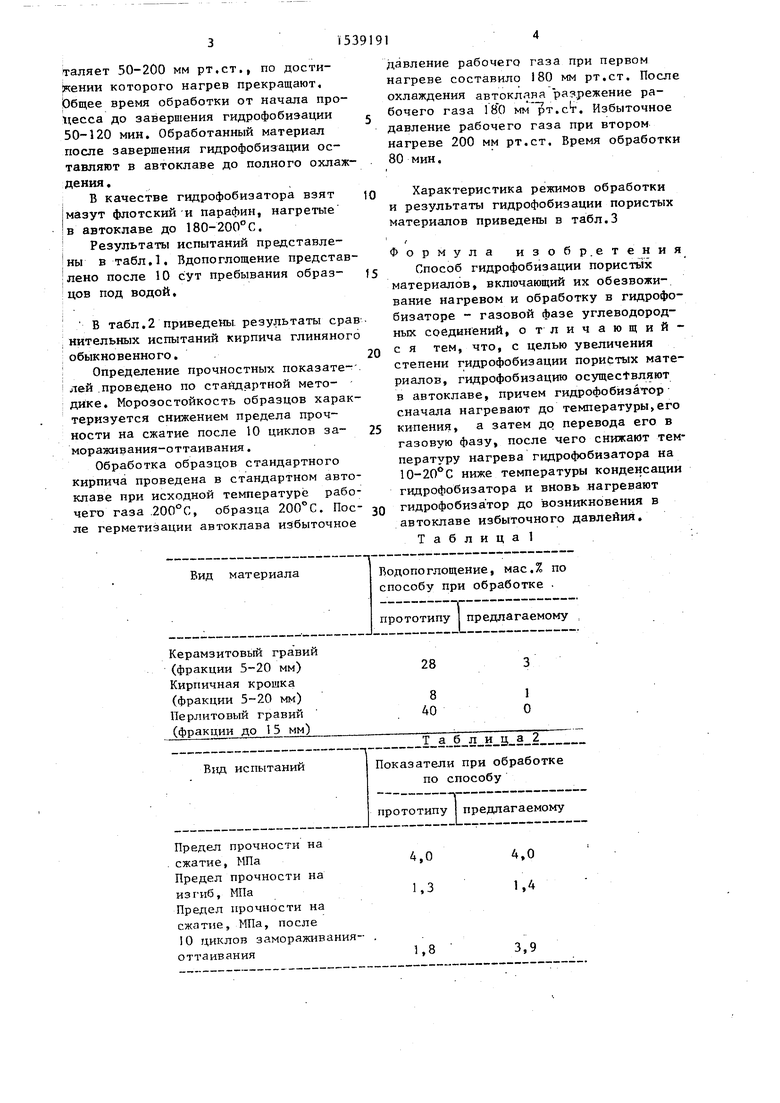

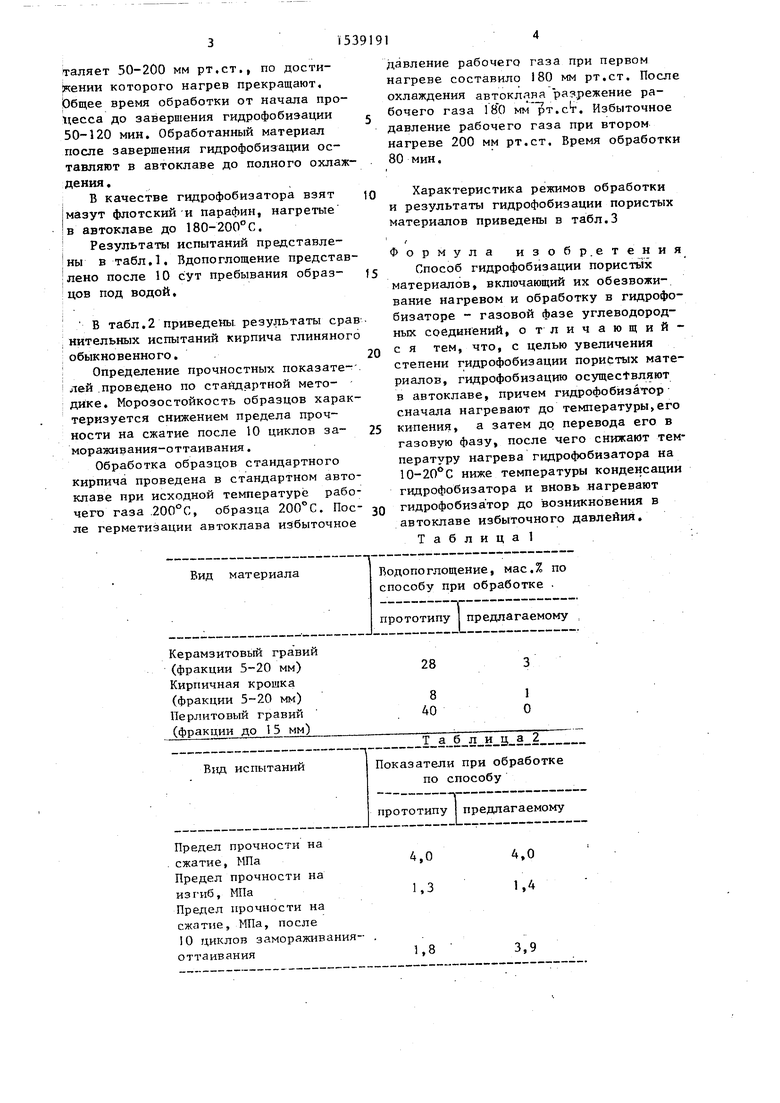

Результаты испытаний представлены в табл.1. Вдопоглощение представлено после 10 сут пребывания образцов под водой.

В табл.2 приведены результаты срав нительных испытаний кирпича глиняного о бык новенного.

Определение прочностных показателей проведено по стандартной методике. Морозостойкость образцов характеризуется снижением предела прочности на сжатие после 10 циклов за- мораживания-оттаивания.

Обработка образцов стандартного кирпича проведена в стандартном автоклаве при исходной температуре рабочего газа 200°С, образца 200°С. Пос- ле герметизации автоклава избыточное

0

5

о

давление рабочего газа при первом нагреве составило 180 мм рт.ст. После охлаждения автоклсява раярежение рабочего газа .ст. Избыточное давление рабочего газа при втором нагреве 200 мм рт.ст. Время обработки 80 мин.

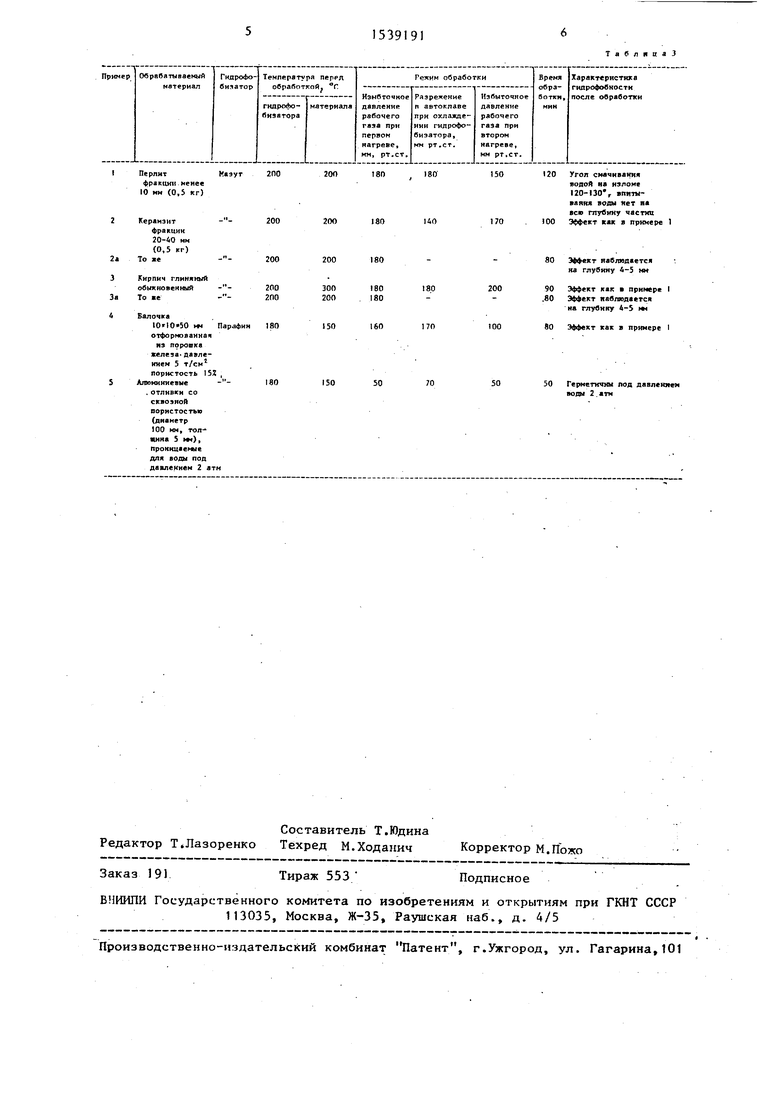

Характеристика режимов обработки и результаты гидрофобизации пористых материалов приведены в табл.3

г

Формула изобретения

Способ гидрофобизации пористых материалов, включающий их обезвоживание нагревом и обработку в гидрофо- бизаторе - газовой фазе углеводородных соединений, отличающий- с я тем, что, с целью увеличения степени гидрофобизации пористых материалов, гидрофобизацию осущес вляют в автоклаве, причем гидрофобизатор сначала нагревают до температуры,его кипения, а затем до перевода его в газовую фазу, после чего снижают температуру нагрева гидрофобизатора на 10-20°С ниже температуры конденсации гидрофобизатора и вновь нагревают гидрофобизатор до возникновения в автоклаве избыточного давления. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гидрофобных материалов | 2018 |

|

RU2681017C1 |

| Способ получения гидрофобного нефтесорбента и устройство для его осуществления | 2019 |

|

RU2708362C1 |

| Способ получения гидрофобного нефтесорбента и устройство для его осуществления | 2019 |

|

RU2708309C1 |

| Способ получения сорбентов для очистки воды от органических примесей | 1988 |

|

SU1606182A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОВОГО ЭЛЕКТРОДА ДЛЯ ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 1992 |

|

RU2025003C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЭРОГЕЛЕЙ И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЭРОГЕЛЯ | 2016 |

|

RU2721110C2 |

| Способ регенерации гидрофобных сорбентов | 2021 |

|

RU2777773C1 |

| КАТАЛИЗАТОР ДЛЯ РЕКОМБИНАЦИИ ВОДОРОДА И КИСЛОРОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2361663C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2266267C1 |

| СПОСОБ ОБЖИГА УГЛЕРОДСОДЕРЖАЩИХ ЗАГОТОВОК | 1998 |

|

RU2152372C1 |

Изобретение относится к промышленности строительных материалов к получению гидрофобизированных материалов. Направлено на увеличение степени гидрофобизации кирпича. Высокопористые гидрофильные материалы обезвоживают нагревом при 150 - 300°С и помещают в автоклав, где гидрофобизатор - углеводородное соединение, нагревают до температуры его кипения, а затем до перевода его в газовую фазу, после чего снижают температуру нагрева гидрофобизатора на 10 - 20°С ниже температуры конденсации гидрофобизатора и вновь нагревают гидрофобизатор до возникновения в автоклаве избыточного давления. Прочность на сжатие глиняного обыкновенного кирпича после 10 циклов замораживания-оттаивания 3,9 МПа. 3 табл.

Керамзитовый гравий (фракции 5-20 мм) Кирпичная крошка (фракции 5-20 мм) Перлитовый гравий (фракции до 15 мм)

Предел прочности на

сжатие, МПа4,0

Предел прочности на

изгиб, МПа1,3

Предел прочности на

сжатие, МПа, после

10 циклов замораживания- .

оттаивания1,8

28

8 40

1 О

4,0 1,4

3,9

Составитель Т.Юдина Редактор Т.Лазоренко Техред М.Ходанич

Заказ 191

Тираж 553

ВЧИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

ТабляпаЗ

Корректор М.Пото

Подписное

| Способ гидрофобизации поверхности полидисперсных материалов | 1981 |

|

SU975671A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-01-30—Публикация

1986-12-30—Подача