t (21) 4420706/31-02

(22) 10.05.88

(46) 30.01.90. Ьюл. № 4

(71)Харьковский политехнический институт им. В.И. Ленина

(72)А.Б. Головня, В.Ф. Пелих, Б.И. Баронин и О.А. Прокопенко

(53)669.74.3.71.1.24.721(088.8)

(56)Авторское свидетельство СССР N1 1436519, кл. С 22 С 22/00, 1986.

Патент ФРГ № 1287797, кл. 40 В 31/00, 1969.

(54)СПЛАВ НА ОСНОВЕ МАРГАНЦА

(57)Изобретение относится к литейному производству, в частности к производству литейных сплавов, обладающих высокой демпфирующей способностью, используемых в качестве конструкционных материалов для машин и механизмов с высоким уровнем вибрации. Цель

изобретения - повышение стойкости к высокотемпературной коррозии и жидкотекучести, снижение газоусадочной пористости и пленообразования. Сплав содержит, мас.%: марганец 51,,0; алюминий 4,0-4,3;:железо 3,0-3,2; никель 1,2-1,6; магний 0,3-0,6; медь остальное. Сплав обладает уровнем механических свойств: предел прочности при растяжении МПа; относительное удлинение 27,0-27,3%; величина внутреннего трения р ,0-24,8; литейные свойства: общая длина плен 0,23-0,25 м; объем газоусадочной пористости 4,2-4,6%; .жидкотекучесть О,64-0,/8 м. Величина коррозии на воз- а духе при 20°С за 300 ч (11-13) -1(Г5г; S при 420°С за 1 ч 20-10 4г; при 500°С ff) за 2 ч (21-22)-1( при 600°С за 1 ч V 22-10 4г. 1 табл;

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2012 |

|

RU2490351C1 |

| Чугун | 1983 |

|

SU1109460A1 |

| Чугун | 1990 |

|

SU1712446A1 |

| Литейный высококремнистый сплав на основе алюминия | 2015 |

|

RU2616734C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 2009 |

|

RU2416669C1 |

| Чугун | 1985 |

|

SU1310451A1 |

| ЛИТАЯ ЖАРОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2550457C1 |

| СПЛАВ НА ОСНОВЕ МАРГАНЦА | 1992 |

|

RU2012640C1 |

| СПЛАВ НА ОСНОВЕ МАРГАНЦА | 2006 |

|

RU2308500C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2005 |

|

RU2299256C1 |

Изобретение относится к литейному производству, в частности к производству литейных сплавов, обладающих высокой демпфирующей способностью, используемых в качестве конструкционных материалов для машин с высоким уровнем вибрации. Цель - повышение стойкости к высокотемпературной коррозии и жидкотекучести, снижение газоусадочной пористости и пленообразования. Сплав содержит, мас.%: марганец 51,5 - 53,0

алюминий 4,0 - 4,3

железо 3,0 - 3,2

никель 1,2 - 1,6

магний 0,3 - 0,6

медь остальное. Сплав обладает уровнем механических свойств: предел прочности при растяжении 563 - 565 МПа

относительное удлинение 27,0 - 27,3%

величина внутреннего трения ρ . 10-2 = 24,0 - 24,8

литейные свойства: общая длина плен 0,23 - 0,25 м

объем газоусадочной пористости 4,2 - 4,6%

жидкотекучесть 0,64 - 0,78 м. Величина коррозии на воздухе при 20°С за 300 ч (11 - 13). 10-5 г, при 420°С за 1 ч 20.10-4 г, при 500°С за 2 ч (21 - 22) . 10-4 г, при 600°С за 1 ч 22 . 10-4 г. 1 табл.

Изобретение относится к литейному производству, в частности к производству литейных сплавов, обладающих высокой демпфирующей способностью, используемых в качестве конструкционных материалов для машин и механизмов с высоким уровнем вибрации.

Целью изобретения является повышение стойкости к высокотемпературной коррозии и жидкотекучести, снижение газоусадочной пористости и пленооб- разования.

Магний способствует повышению высокотемпературной коррозионной стойкости, создавая на поверхности сплава сложное оксидное соединение типа шпинелей, снижает растворимость водорода в расплаве, рлзрушает оксидные

плены и включения, повышает жидкоте- кучесть, тем самым улучшает качество сплава и отливок, снижает их металлоемкость.

Содержание магния в сплаве менее 0,3 мас.% недостаточно для образования соединений типа шпинелей ввиду низкой активности магния при данной концентрации. Образовавшийся оксид МпА1704 нестоек при высоких температурах в результате своего кристаллического строения и теплофизических свойств.. При высоких температурах происходит коробление, отслаивание оксида с поверхности металла и дальнейшее окисление сплава.

Содержание магния по массе более 0,6 мас.% ведет к ухудшению всех

СП

00

со

ts5

05

свойств по следующим причинам: повышенное содержание магния способствует образованию интерметаллоидов типа магний-алюминий-медь, в результате снижаются свойства сплава. Повышенное содержание оксида магния в поверхностных слоях приводит к образованию Комплексов из оксидов магния (MgO) в виде самостоятельной фазы и разрушаю- пие растворы MgO-MnO-AljO, так как сбладают другой кристаллической структурой и теплофизическими свойствами. I о этой причине происходит некоторое разрушение защитного оксидного слоя.

Пример, Сплавы выплавляли ф высокочастотной тигельной печи 1Ш13-30, каждый объем плавки состарил 15 кг. Плавку проводили в магне- фитовом тигле. Сплавы выплавляли по Единой технологии. В тигель загружали медь, марганец, никель, железо. После расплавления при температуре расплава 125U С вводили алюминий. Магний в виде медномагниевой лигатуры Подавали на дно ковша. Содержание магния в лигатуре 10%. Сплав сливали в ковш при 1200-1250°С, снимали шлак и заливали формы.

Коррозионную стойкость определяли в атмосфере воздуха на образцах (d 15±0,1 мм, Н 30±0,,1 мм с чистотой поверхности П 2,5 (7 класс чистоты)

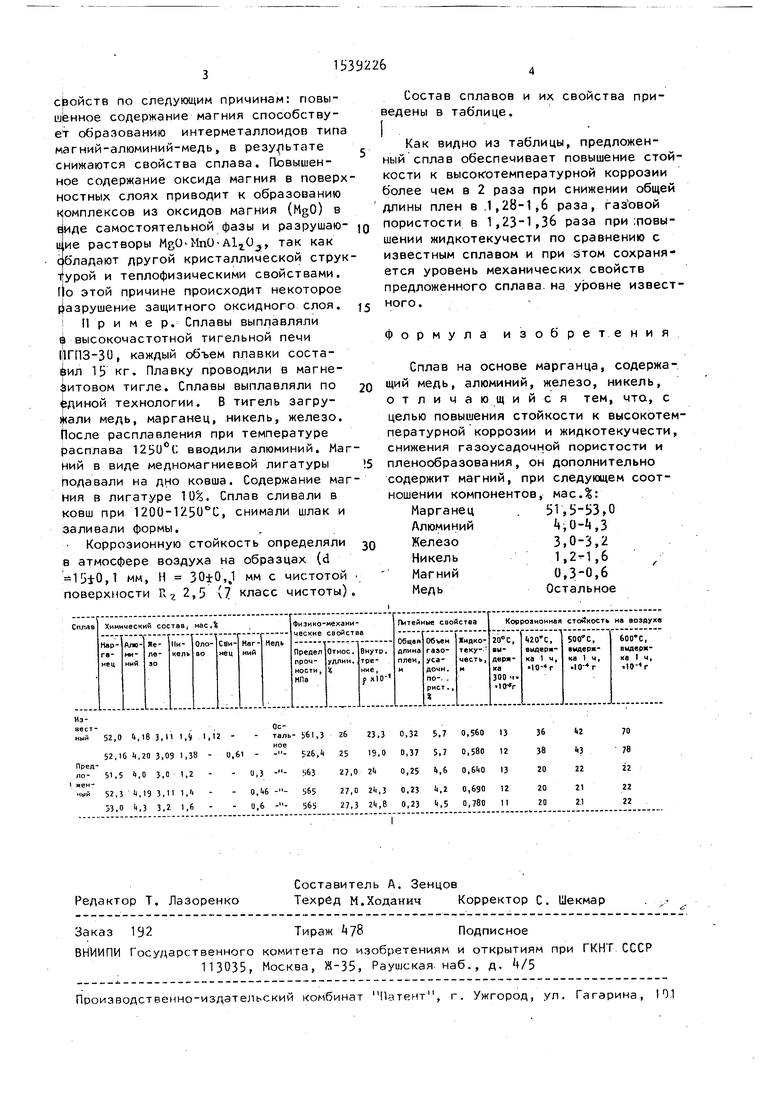

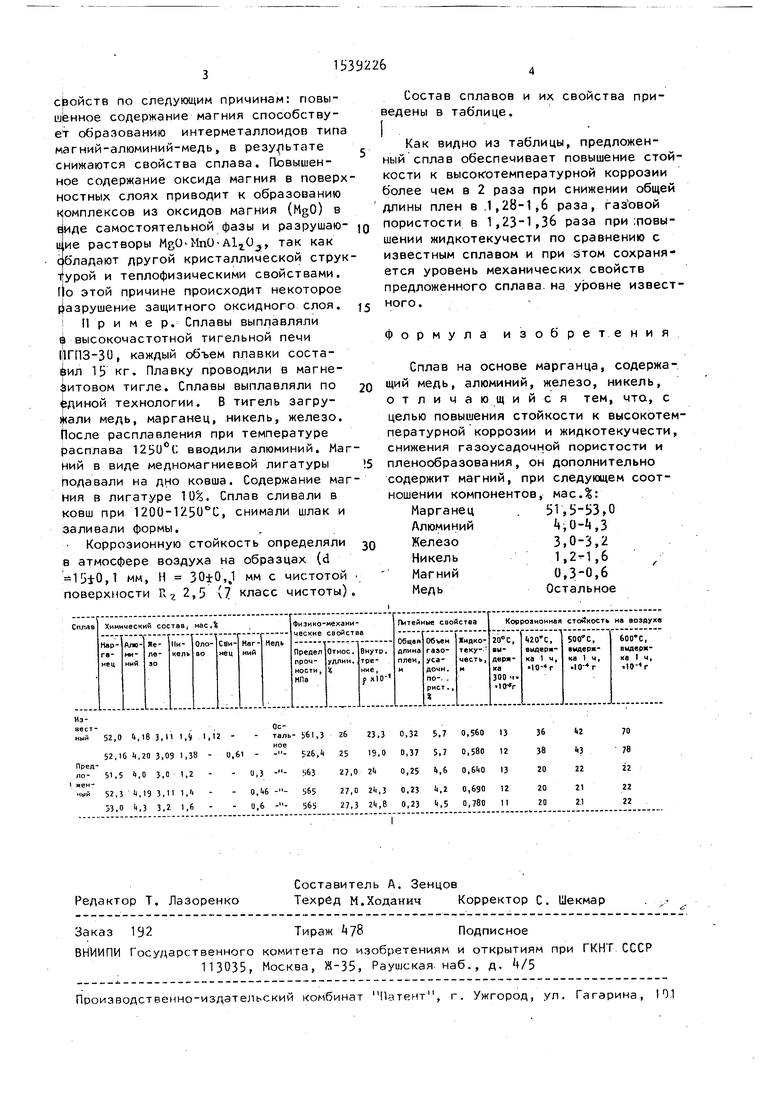

Состав сплавов и их свойства приведены в таблице.

1

Как видно из таблицы, предложенный сплав обеспечивает повышение стойкости к высокотемпературной коррозии более чем в 2 раза при снижении общей длины плен в 1,28-1,6 раза, газЪвой пористости в 1,23-1,36 раза при повышении жидкотекучести по сравнению с известным сплавом и при зтом сохраняется уровень механических свойств предложенного сплава на уровне известного.

Формула изобретения

Сплав на основе марганца, содержа- Щий медь, алюминий, железо, никель, отличающийся тем, что, с целью повышения стойкости к высокотемпературной коррозии и жидкотекучести, снижения газоусадочной пористости и пленообразования, он дополнительно содержит магний, при следующем соотношении компонентов, мас.%: Марганец 51,5-53,0 Алюминий , 0-,3 Железо3,0-3,2

Никель1,2-1,6

Магний0,3-0,6

МедьОстальное

Авторы

Даты

1990-01-30—Публикация

1988-05-10—Подача