Изобретение относится к металлурпж, в частности к составам чугунов, используемых при массовом производстве тонкостенных отливок сложной конфигураций литьем в разовые песчано-глинистые формы.

Цель изобретения-повышениежидкотекучести и снижение склонности к племкоОбразованию при изготовлении отливок с развитой поверхностью.

П риме р. Для сравнительныхиепмтд НИИ известного и предлагаемого составив чугунов плавку проводили в индукционной тигельной печи ЛПЗ-67 с кислой футеровкой. В качестве шихтовых материалов использовали литейный чугун марки ЛК-3 и возврат собственного производства. Получение необходимой концентрации угяеро да в чугуне достигалось варьированием состава металлозавалки. Доводку по содержанию кремния осуществляли присадкой в жидкую ванну ферросилиция марки ФС75. Достижение указанных концентраций по другим элементам производили с помощью следующих ферросплавов: по магнию - лигатурой ФСМг7 (ТУ 14-5-134-86), по барию чЛигатурой FeSIBafry 14-2-160-84), по кальцию - силикокальцием СКЗО (ГОСТ 4762-71), по алюминию - алюминием А1 97 (ГОСТ 295-73). по церию - сплавом МЦ40 (ТУ 48-4-280-73).

Жидкотекучесть определяли методом вакуумного всасывания в кварцевую трубку диаметром 2,6 мм, склонность чугунов к пленообразованию - визуально как отно.шениё Площади плен к полной поверхности излома при заливке в сырье песчаные формы образцов размером 10 х 10 х 55 мм в количестве 100 шт. на каждый состав.

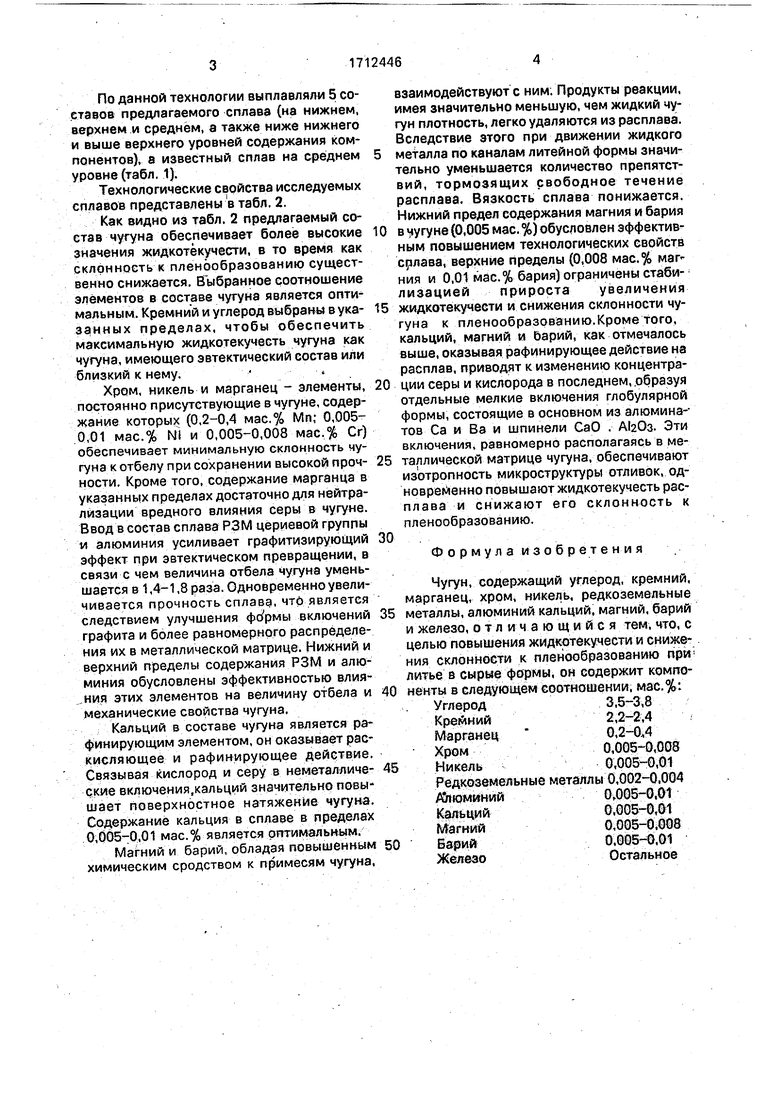

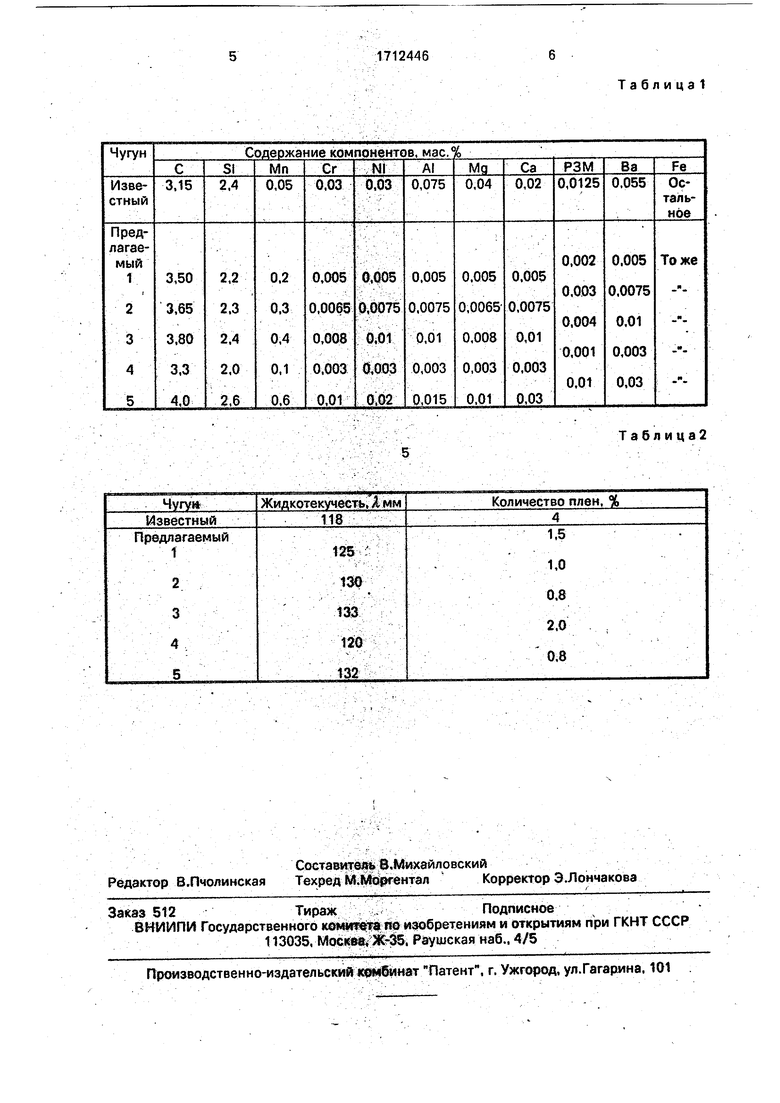

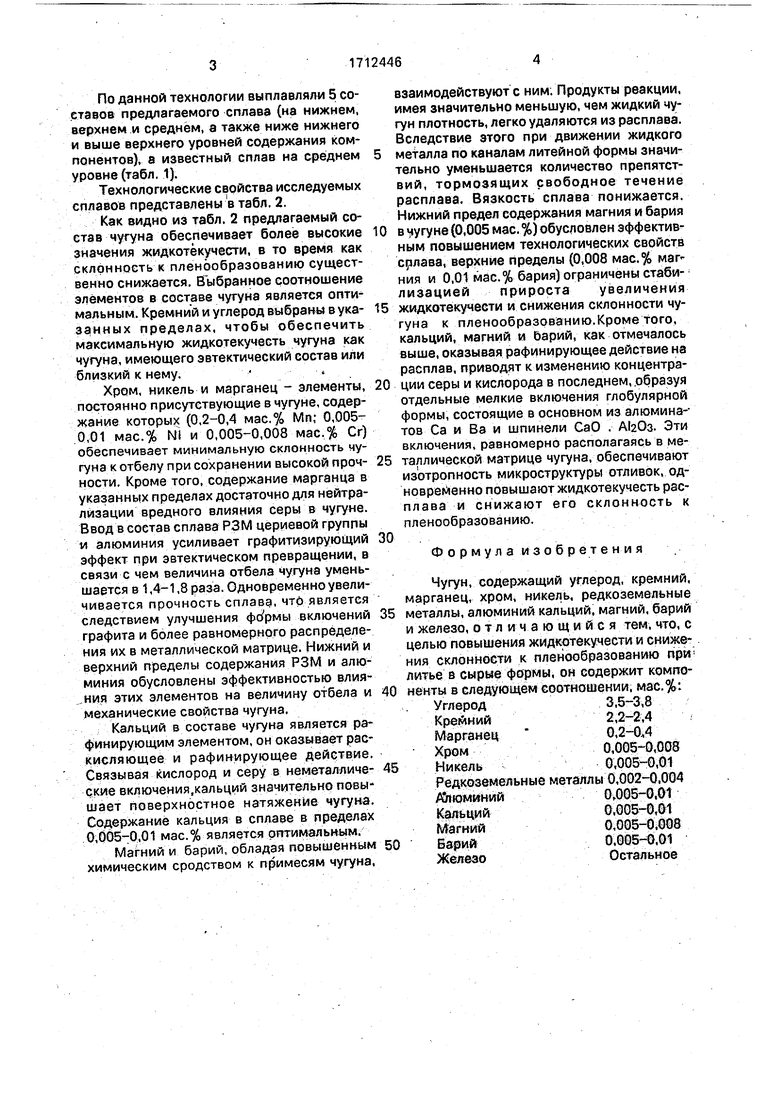

По данной технологии выплавляли 5 составов предлагаемого сплава (на нижнем, верхнем и среднем, а также ниже нижнего и выше верхнего уровней содержания компонентов), а известный сплав на среднем у ровне (табл. 1).

Технологические свойства исследуемых сплавов представлены в табл. 2.

Как видно из табл. 2 предлагаемый состав чугуна обеспечивает более высокие значения жидкотёкучести, в то время как склонность к пленообразованию существенно снижается. Выбранное соотношение элементов в составе чугуна является оптимальным. Кремний и углерод выбраны в указанных пределах, чтобы обеспечить максимальную жидкотекучесть чугуна как чугуна, имеющего эвтектический состав или близкий к нему.

Хром, никель и марганец - элементы, постоянно присутствующие в чугуне, содержание которых (0,2-0,4 мас.% Мп; 0,005;0,01 мас.% N1 и 0,005-0,008 мас.% Сг) обеспечивает минимальную склонность чугуна к отбелу при сохранении высокой прочности. Кроме того, содержание марганца в указанных пределах достаточно для нейтрализации вредного влияния серы в чугуне. Ввод в состав сплава РЗМ цериевой группы и алюминия усиливает графитизируюЩий эффект при эвтектическом превращении, в связи с чем величина отбела чугуна уменьшается в 1,4-1,8 раза. Одновременно увеличивается прочность сплавд, чтб является следствием улучшения включений графита и более равномерного распределения их в металлической матрице. Нижний и верхний пределы содержания РЗМ и алюминия обусловлены эффективностью влияния этих элементов на величину отбела и механические свойства чугуна.

Кальций в составе чугуна является рафинирующим элементом, он оказывает раскисляющее и рафинирующее действие. Связывая кислород и серу в неметалличеQKiie включения.кальций значительно повышает поверхностное натяжение чугуна. Содержание кальция в сплаве в пределах 0,065-0,01 мае. % является оптимальным.

Магнийи барий, обладая повышенным

химическим сродством к примесям чугуна.

взаимодействуют с ним. Продукты реакции, имея значительно меньшую, чем жидкий чугун плотность, легко удаляются из расплава. Вследствие этого при движении жидкого

металла по каналам литейной формы значительно уменьшается количество препятствий, тормозящих свободное течение расплава. Вязкость сплава понижается. Нижний предел содержания магния и бария

в чугуне (0,005 мае. %) обусловлен эффективным повышением технологических свойств С1;)лава, верхние Пределы (0,008 мас.% магния и 0,01 мас.% бария) ограничены стабилизацией прироста увеличения

жидкотёкучести и снижения склонности чугуна к пленообразованию.Кроме того, кальций, магний и барий, как отмечалось выше, оказывая рафинирующее действие на расплав, приводят к изменению концентрации серы и кислорода в последнем,.образуя отдельные мелкие включения глобулярной формы, состоящие в основном из алюмина-тов Са и Ва и шпинели СаО , А120з. Эти включения, равномерно располагаясь в металлической матрице чугуна, обеспечивают изотропность микроструктуры отливок, одноврейенно повышают жидкотекучесть расплава и снижают его склонность к пленообразованию.

Формула изобретения

Чугун, содержащий углерод, кремний, марганец, хром, никель, редкоземельные металлы, алюминий кальций, магний, барий и железо, отличающийся тем, что, с целью повышения жидштекучести и снижения склонности к пленообразованию ripw литье в сырые формы, он содержит комвоне-нты в следующем соотношении, мае.%: . Углерод3,5-3,8

КреАний2,2-2,4

Марганец 0,

Хром0,005-0,008

Никель0,005-0,01

Редкоземельные металлы 0,002-0,004 / 2№юмйн1лй0405-0,01

Кальций0,005-0,01

Магний0,005-0,008

Шарий0,005-0,01

ЖелезоОстальное

Таблицз1

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1983 |

|

SU1109460A1 |

| Чугун | 1990 |

|

SU1712451A1 |

| Комплексный модификатор | 1983 |

|

SU1116083A1 |

| Модифицирующая присадка для чугуна | 1984 |

|

SU1275056A1 |

| Чугун | 1986 |

|

SU1337435A1 |

| Чугун | 1985 |

|

SU1310451A1 |

| Чугун | 1987 |

|

SU1458417A1 |

| Чугун | 1990 |

|

SU1749292A1 |

| Высокопрочный чугун | 1988 |

|

SU1581768A1 |

| Чугун | 1987 |

|

SU1504281A1 |

Таблица2

Авторы

Даты

1992-02-15—Публикация

1990-02-26—Подача