Изобретение относится к металлургии, а именно к химико-термической обработке, в частности к комплексным процессам диффузионного насыщения поверхности стальных изделий, и может быть использовано в машиностроительной, химической и других отраслях промышленности для упрочнения деталей машин и инструмента.

Цель - повышение жаростойкости стальных изделий и интенсификация процесса насыщения.

Состав, включающий оксиды хрома, титана, алюминия, порошок алюминия и хлористый аммоний, дополнительно содержит полирит, порошок железа, фтористый алюминий и кремнефтористый

аммоний при следующем соотношении компонентов, мас.%:

Оксид хрома34-37

Оксид титана8-42

Полирит2-3

Алюминий18-21

Железо16-18

Фтористый

алюминий0,1-0,3

Кремнефтористый аммоний0,5-1,2

Хлористый

аммоний0,5-1,2

Оксид алюминия Остальное Функционапьное назначение компонентов, ГОСТы поставки и химические формулы.

ел

00

со to

00

ел

Оксид хрома Сг03 (ГОСТ 2912-73). В составе выполняет функцию поставщика активных атомов хрома для образования на поверхности изделий комплексного диффузионного слоя.

Оксид титана, TiOa (ТУ 6-09-2166- 77). Поставщик активных атомов титана для образования комплексного диффузионного слоя,

Полирит (ТУ 95-1161-83). Химический состав: СеО 57%; 25%; M-jOj 17%; PRtO,, 4%, Добавляется в состав как поставщик редкоземельных металлов (РЗМ), наличие которых в диффузионном слое увеличивает его жаростойкость«

Порошок алюминия, А1 ( 172-77) марка ПА-В4Г или (ГОСТ 6058- 73) марка ПА-4. Является восстановителем оксидов хрома, титана и РЗМ,,

Порошок железа, Fe (ГОСТ 9849-74) Вводится в состав с целью образования после восстановления оксидов хрома, титана и РЗМ сплавов этих компонентов, что приводит к снижению спекаемости и повышает технологичность синтезированного порошка.

Фтористый алюминий A1F, (1У 6-09- 1122-76) - активатор процессг восстановления оксидов,

Кремнефтористый аммоний (Ш1) SiF6 (ТУ 6-09-1927-77) - активатор процесса насыщения и постановщик активных атомов кремния.

Хлористый аммо шй ,NH4C1 (ГОСТ 3773-72) является активатором процесса восстановления оксидов и пасы - щения деталей.

Оксид апюминия, (ГОСТ 8136- 76) выполняет функцию инертной добавки, служит для увеличения газопроницаемости порошкового состава, что облегчает транспорт элементов диффу- зантов к поверхности обрабатываемых деталей и снижает спекаемость порошка.

Порошковые составы, содержание компонентов в которых выходит за пределы, ограниченные формулой изобретения, не удовлетворяют поставленной цели по следующим причинам,,

При увеличении количества оксицов хрома и титана последние полностью не восстанавливаются, падает насыщающая способность состава, а при уменьшении падает насыщающая способность за счет снижения количества активных атомов эпементов-дифбузантов.

5

0

5

0

45

0

5

Увеличение содержания полирита не приводит к увеличению жаростойкости покрытия, а уменьшение понижает жаростойкость. При увеличении содержа ния порошка апюминия последний полностью не расходуется на восстановление оксидов хрома, титана, и РЧМ ч имеет место процесс хромотитаноали- тирования, а при уменьшении оксида полностью не восстанавливаются,т.е. падает насыщающая способность.

При увеличении количества порошка железа снижается насыщающая способность состава а при уменьшении повышается спекаемость смеси,следовательно, ухудшается ее технологичность При увеличении количества фтористого алюминия снижается технологичность, вследствие интенсивного газовыделения Б процессе восстановления оксидов, а при уменьшении повышается температура инициирования реакции восстановления оксидов„ При увеличении количества фтористого и коемнефтористого аммония имеет место интенсивное газовыделение продуктов их разложения в процессе нагрева под насыщение, что приводит к ухудшению качества поверхности обрабатываемых деталей8 а-при уменьшении замедляется транспорт активных атомов элементов-диффузантов к обрабатываемой поверхности,, При увеличении количества оксида алюминия падает насыщающая способность состава, а при уменьшении возможно спекание смеси

Порошковый состав для хроиотирова ния получают тщательным перемешиванием оксидов хрома, титана,полирита., порошков алюминия и железа и алюминия фтористого. После перемешивания осуществляют восстановление металлов из их оксидоь методом алюмотермии з контейнерах из ержавеющей стали. Синтезированный состав размалывают при одновременном добавлении оксида алюминия, хлористого аммония и крем- нефтористого аммония„ i

Хромотчтанирование осуществляют в контейнерах из нержавеющей стали, снабженных плавким затвором, при 1000 - тзчение 4-6 ч без применения вакуума или защитных атмосфер или в контейнерах без плавкого затвора в атмосфере эндогаза или диссоциированного аммиака,

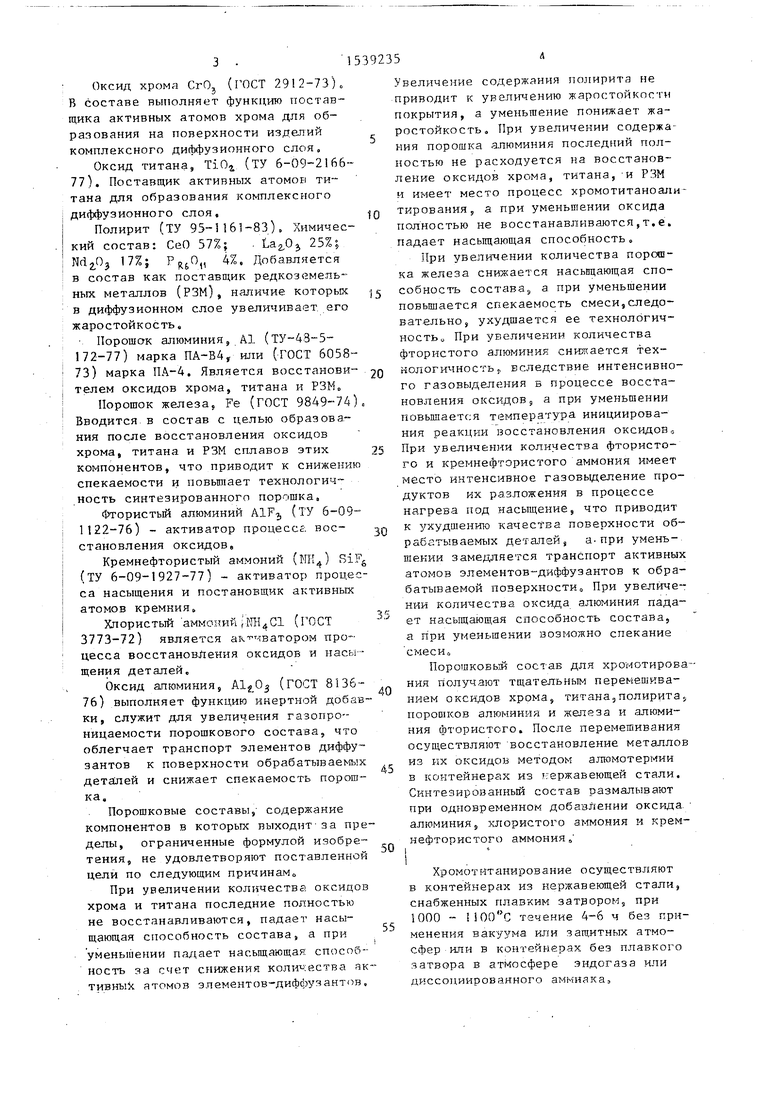

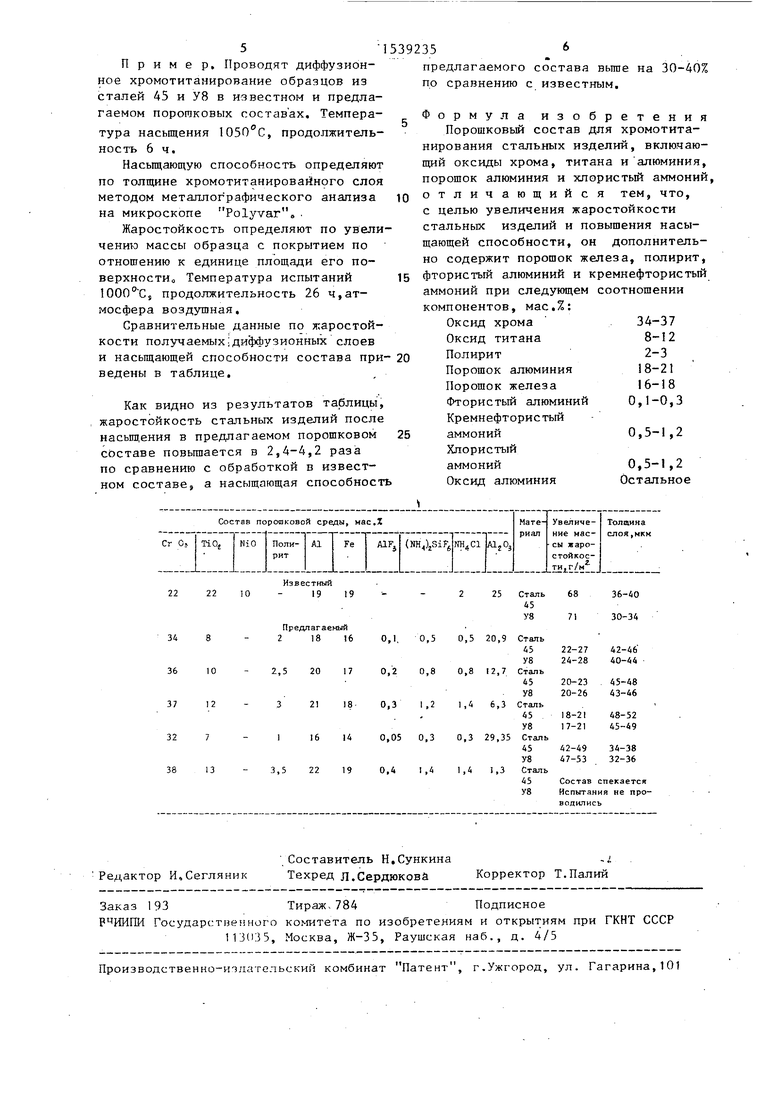

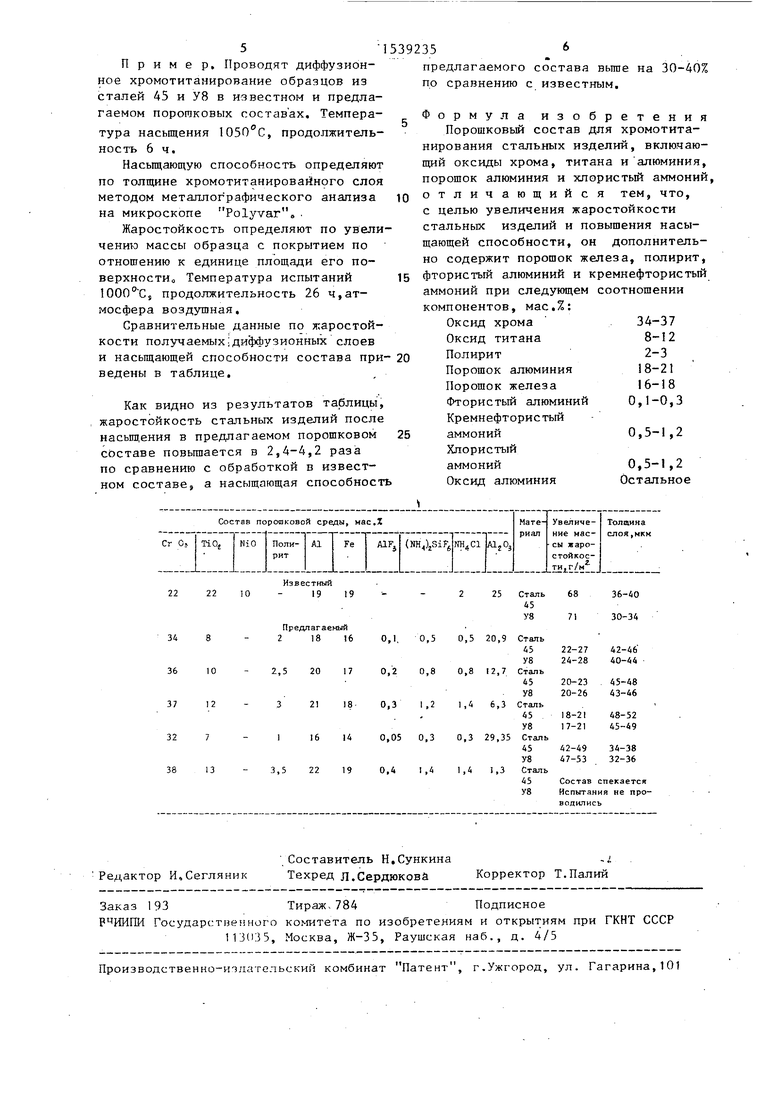

Пример, Проводят диффузионное хромотитанирование образцов из сталей 45 и У8 в известном и предлагаемом порошковых составах. Температура насыщения 1050°С, продолжительность 6 ч.

Насыщающую способность определяют по толщине хромотитанирован ного слоя методом металлографического анализа на микроскопе Polyvar

Жаростойкость определяют по увеличению массы образца с покрытием по отношению к единице площади его поверхности Температура испытаний 1000° CS продолжительность 26 ч,атмосфера воздушная.

Сравнительные данные по жаростойкости получаемых.диффузионных слоев и насыщающей способности состава при ведены в таблице.

Как видно из результатов таблицы, жаростойкость стальных изделий после насыщения в предлагаемом порошковом составе повышается в 2,4-4,2 раза по сравнению с обработкой в известном составе, а насыщающая способность

5

0

5

предлагаемого состава выше на 30-40% по сравнению с известным.

Формула изобретения

Порошковьй состав для хромотита- нирования стальных изделий, включающий оксиды хрома, титана и алюминия, порошок алюминия и хлористый аммоний, отличающийся тем, что, с целью увеличения жаростойкости стальных изделий и повышения насыщающей способности, он дополнительно содержит порошок железа, полирит, фтористый алюминий и кремнефтористый аммоний при следующем соотношении компонентов, мас.%:

Оксид хрома34-37

Оксид титана8-12

Полирит2-3

Порошок алюминия 18-21

Порошок железа 16-18

Фтористый алюминий 0,1-0,3

Кремнефтористый

аммоний0,5-1,2

Хлористый

аммоний0,5-1,2

Оксид алюминия Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковый состав для комплексного диффузионного насыщения стальных изделий | 1988 |

|

SU1523594A1 |

| Состав для комплексного диффузионного насыщения стальных изделий | 1989 |

|

SU1617050A1 |

| Состав для комплексного диффузионного насыщения стальных изделий | 1989 |

|

SU1659526A1 |

| Состав для комплексного насыщения стальных изделий | 1991 |

|

SU1803470A1 |

| Состав для хромотитанирования стальныхиздЕлий | 1979 |

|

SU834242A1 |

| Состав для хромотитанирования стальных изделий | 1978 |

|

SU737497A1 |

| Состав для комплексного насыщения чугунных изделий | 1987 |

|

SU1493687A1 |

| Состав для ванадийсилицирования титана | 1987 |

|

SU1504287A1 |

| Способ и состав для боромеднения железоуглеродистых сплавов | 2018 |

|

RU2708020C1 |

| Состав для хромотитанирования стальных изделий | 1982 |

|

SU1073330A1 |

Изобретение относится к металлургии, а именно, к химико-термической обработке, в частности к комплексным процессам диффузионного насыщения поверхности стальных изделий и может быть использовано в машиностроительной, химической и других отраслях промышленности для упрочнения деталей машин и инструмента. Цель - увеличение жаростойкости стальных изделий и повышение насыщающей способности. Состав содержит, мас.%: оксид хрома 34 - 37, оксид титана 8 - 12, полирит 2 - 3, алюминий 18 - 21, железо 16 - 18, фтористый алюминий 0,1 - 0,3, кремнефтористый алюминий 0,5 - 1,2, хлористый аммоний 0,5 - 1,2 и оксид алюминия остальное. Использование состава позволяет повысить жаростойкость стальных изделий в 2,4 - 4,2 раза, а насыщающая способность по сравнению с известным возрастает на 30 - 40%. 1 табл.

Известный

| Состав для хромотитанирования стальных изделий | 1979 |

|

SU870499A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-01-30—Публикация

1988-01-11—Подача