Изобретение относится к области металлургии, а именно к нанесению теплозащитных покрытий на изделия, кратковременно работающие в скоростном потоке высокотемпературной кислородсодержащей плазмы с целью повышения их сопротивления высокотемпературной газовой коррозии и обеспечения заданного ресурса работы в экстремальных условиях, и может быть использовано в аэрокосмической, энергетической и других областях техники.

Целью изобретения является повышение насыщающей стойкости способности состава и повышения эрозионной стойкости

в скоростном потоке высокотемпературной кислородсодержащей плазмы.

Известный состав, включающий оксиды хрома и алюминия, порошок алюминия и хлористый аммоний, дополнительно содержит оксиды тантала, лантана, смесь оксидов редкоземельных металлов (РЗМ), порошок железа, иттрий фтористый, натрий-цирконий фтористый и калий борфтористый при следующем соотношении компонентов, мас%,

Оксид хрома27,4-30,9

Оксид тантала5,0-7,0

Оксид лантана1.3-1,7

Окись оксидов РЗМ1,4-1,8

Порошок алюминия24-26

а

Порошок железа15-17

Фтористый иттрий0,7-0,9

Фтористый натрий-цирконий0,5-0,9 Борфтористый калий 0,2-0,4 Хлористый аммоний -0,7-1,5 Оксид алюминия Остальное Функциональное назначение каждого из компонентов и химические формулы следующие.

Оксид хрома (СгаОз) - поставщик активных атомов хрома для образования много- компонентного теплозащитного покрытия, Оксид тантала (Ta20s) - поставщик активных атомов тантала для легирования, об- разующихся в процессе насыщения, алюминидов железа.

Оксид лантана (LaaOa) марки ЛаОК-1 и смесь оксидов РЗМ (СеО 57%); 25%; NdaOa 17%; PreOn (полирит) вводятся в состав для легирования многокомпонентного покрытия и образования на его поверхности плотной, прочносцепленной с основой ок- сидной пленки, активно препятствующей проникновению кислорода плазмы к покры- тию.

Порошок алюминия (AI) марки ПА-4 восстановитель оксидов металлов, входящих в предлагаемый состав, и поставщик активных атомов алюминия для образования покрытия на основе алюминидов железа.

Порошок железа (Fe) марки ПЖРВ вводится в состав с целью снижения температуры протекания реакции восстановления оксидов металлов и образования в процессе их восстановления ферросплавов, что приводит к снижению спекаемости состава и благоприятно сказывается на чистоте поверхности обрабатываемого изделия.

Иттрий фтористый (YFs) - поставщик иттрия для легирования многокомпонентного покрытия и повышения его жаростойкости. Фтористый натрий-цирконий (Na2ZrFe) - поставщик циркония для легирования многокомпонентного покрытия и активатор процесса насыщения.

Борфтористый калий (KBF4) - активатор процесса восстановления оксидов,

Хлористый аммоний (NhMCI) - активатор процессов восстановления оксидов и насыщения.

Оксид алюмниия (AlzOa) вводится в состав для предотвращения его спекания в процессе насыщения.

Состав для комплексного насыщения приготавливают следующим образом. Просушенные оксиды хрома, тантала, лантана, РЗМ, порошки железа и алюминия и борф- тористый калий (в некоторых случаях возможны добавки фтористого иттрия, фтористого натрий-цирконий и хлористого алюминия в количествах 5-20% от указанного содержания) развешивают, тщательно перемешивают в течение 1-2 ч и проводят процесс самораспространяющегося высокотемпературного синтеза. Продукты синтеза размалывают в шаровой мельнице до фракции 100-160 мкм с добавками фтори0 стого иттрия, фтористого натрий-цирконий, хлористого аммония и оксида алюминия.

Пример. Проводят термодиффузионное насыщение сферических тел (шары из стали ШХ 15 диаметром 9,525 мм) в предла5 гаемом и известном составах. Нанесение покрытий осуществляют в контейнерах из нержавеющей стали, герметизированных плавким затвором пои 1050°С в течение 6 ч в печи фирмы NABER ФРГ. Металлографи0 ческий анализ покрытий осуществляют на микроскопе Polyvar, Австрия, а фазовый микрорентгеноспектральный на установке ДРОН-3.

Оценку теплозащитных свойств покры5 тий при высоких тепловых нагрузках проводят в однофазном потоке плазмы, создаваемом плазмотроном ПРС-75. Плаз- мйобразующий кислородсодержащий газ - воздух. Образец с помощью координатного

0 устройства устанавливают по оси сопла плазмотрона на расстоянии 2 мм от его среза. Крепление образцов осуществляют с помощью стержневых теплоизолированных держателей. Время нахождения образца в

5 плазменной струе задается с помощью реле времени и фиксируется электросекундомером ПВ53П.

Параметры работы плазмотрона следующие:

0 Расход газа 1,55 - кг/с

Полезная мощность 15,2-17,0 кВт Энтальпия струи9,8-10,9 Дж/кг

Температура на срезе сопла4980-5400 К

5 Скорость истечения струи 130м/с

Начальное время нахождения в плазменной струе определяют появлением на боковой поверхности образца без теплозащитного покрытия жидкой фазы и ее уносом

0 до уменьшения размера образца на 1 /3-1 /4 диаметра, Предварительное испытание показало, что это время 3,5 с. Уменьшение диаметра образца за счет плавления материала и уноса жидкой фазы с лобовой повер5 хности 2,2-2,5 мм.

Поскольку требуемое время работы образца с покрытием в приведенных условиях испытаний, без разрушения покрытия и начала оплавления материала основы, а также при минимальной потере формы образца,

должно составлять Si 3-4 с, выбраны три временных интервала обдува: 3,5: 4,0 и 4,5-4,9 с.

Качественную оценку защитных свойств покрытия после различного времени обдува образца плазменной струей про: водят визуально по степени разрушения покрытия и материала основы.

Гравиметрическим методом оценивают потерю массы образца за время испытаний, отнесенную к единице площади поверхности:

p-IULL,,

S

где mi - масса образца до испытаний;

та - масса образца после испытаний;

S - площадь поверхности образца.

Потеря массы является следствием образования сложных оксидов и их уноса плазменной струей в процессе обдува.

Потерю формы образца после испытаний оценивают в процентах из выражения:

100%.

где di - диаметр образца до испытаний;

J2 - диаметр (размер при оплавлении образца в минимальном сечении после испытаний т секунд в струе).

Значения удельной потери массы и изменения формы образца могут не коррелировать, так как в процессе испытаний действуют два взаимно противоположных процесса - окисление покрытия, сопровождающееся увеличением массы образца,и унос продуктов окисления и жидкой фазы в случае, если она образуется, плазменной струей.

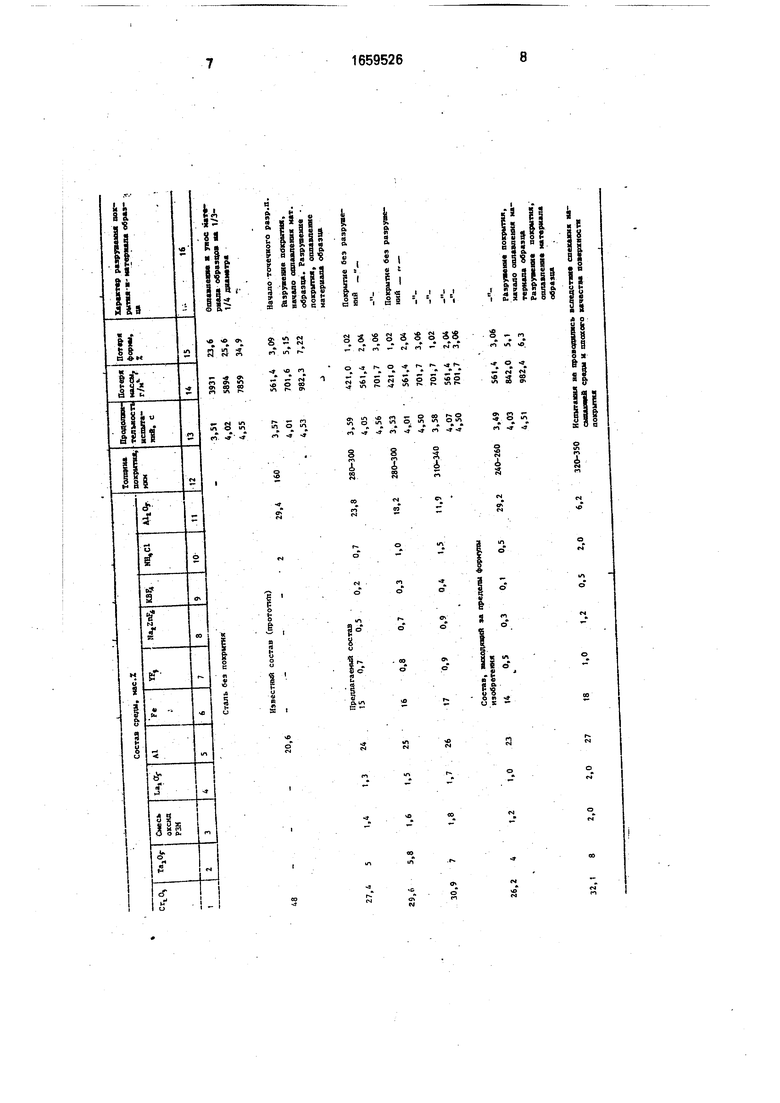

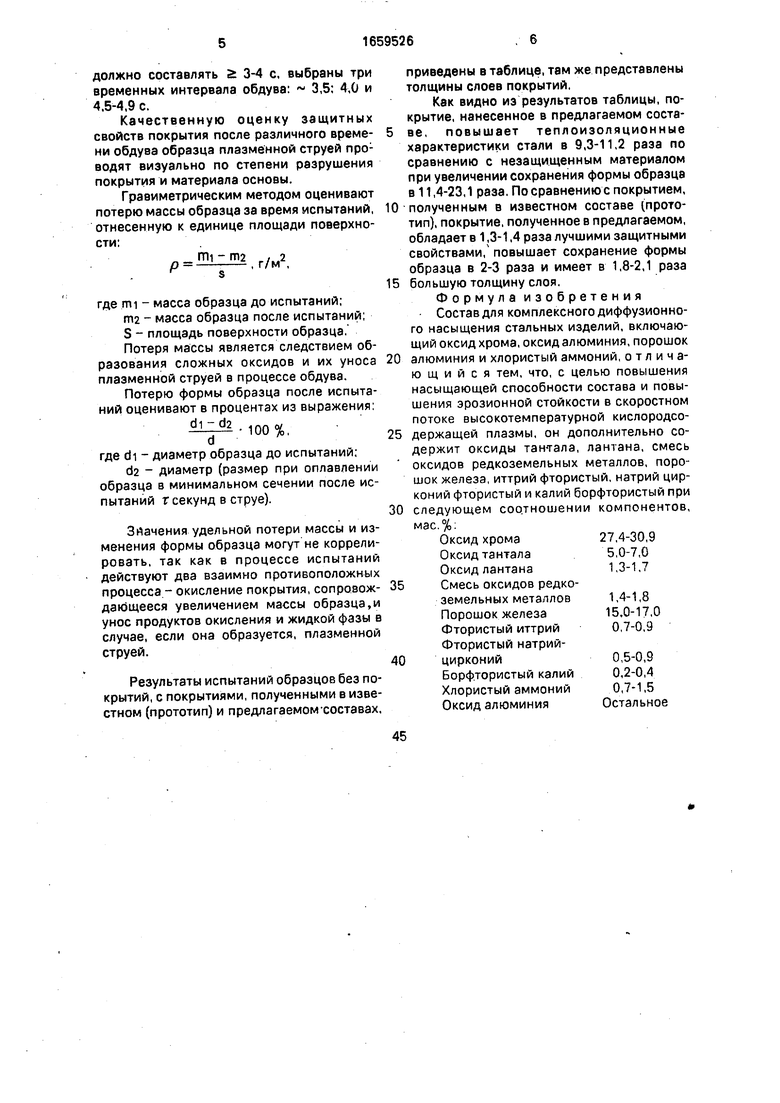

Результаты испытаний образцов без покрытий, с покрытиями, полученными в известном (прототип) и предлагаемом-составах.

приведены в таблице, там же представлены толщины слоев покрытий.

Как видно из результатов таблицы, покрытие, нанесенное в предлагаемом соста- ве, повышает теплоизоляционные характеристики стали в 9,3-11,2 раза по сравнению с незащищенным материалом при увеличении сохранения формы образца в 11,4-23,1 раза. По сравнению с покрытием, полученным в известном составе (прототип), покрытие, полученное в предлагаемом, обладает в 1,3-1,4 раза лучшими защитными свойствами, повышает сохранение формы образца в 2-3 раза и имеет в 1,8-2,1 раза большую толщину слоя.

Формула изобретения Состав для комплексного диффузионного насыщения стальных изделий, включающий оксид хрома, оксид алюминия, порошок алюминия и хлористый аммоний, отличающийся тем, что, с целью повышения насыщающей способности состава и повышения эрозионной стойкости в скоростном потоке высокотемпературной кислородсо- держащей плазмы, он дополнительно содержит оксиды тантала, лантана, смесь оксидов редкоземельных металлов, порошок железа, иттрий фтористый, натрий цирконий фтористый и калий борфтористый при следующем соотношении компонентов, мас.%.

Оксид хрома27,4-30,9

Оксид тантала5,0-7,0

Оксид лантана1,3-1.7

Смесь оксидов редкоземельных металлов1,4-1,8 Порошок железа 15,0-17,0 Фтористый иттрий0,7-0,9 Фтористый натрийцирконий0,5-0,9

Борфтористый калий0,2-0,4

Хлористый аммоний0,7-1,5

Оксид алюминияОстальное

48

27,4 5

1.4

Предлагаемый состав 1,324150,70,50,20,7

29,f 5,8

t.6

1,525160,80,70,31,0

30,9 7

t,8

1,726170,90,90,41.5

Сталь без покрытия

ИэвестныЯ состав (прототил) 20,6-2

Предлагаемый состав 24150,70,50,20,7

25160,80,70,31,0

26170,90,90,41.5

29,4

23,8

13,2

160

280-300

280-300

11,9 310-340

3,51 4.02

4,55

3,57 4,01 4,53

3,59 4,05 4,56 3.53 4,01 4,50 3,58

4,07 4,50

393123,6

589425,6

785934,9

561,43,09

701,65,15

982.37,22

421,0 561,4 701,7 421,0 561,4 701,7 701,7

561,4 701,7

1,02 2,04 3,06 1,02 2,04 3,06 1.02

2,04 3,06

Оплавление и унос мат риала образцов на 1/3- 1/4 диаметра

Начало точечного разр.п.

{азруиевна покрыта, начало оплавления кат. образца. Разрушение - покрытия, оплавление материала образца

Покрытие без разруаеПокрытие без разрушений ,

О СЛ СО СЛ Ю О

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав комплексного теплозащитного покрытия | 1989 |

|

SU1659529A1 |

| Состав для комплексного диффузионного насыщения стальных изделий | 1989 |

|

SU1617050A1 |

| Состав для нанесения комплексного теплозащитного покрытия | 1989 |

|

SU1700096A1 |

| Состав для нанесения комплексного теплозащитного покрытия | 1989 |

|

SU1765253A1 |

| Порошковый состав для хромотитанирования стальных изделий | 1988 |

|

SU1539235A1 |

| Порошковый состав для комплексного диффузионного насыщения стальных изделий | 1988 |

|

SU1523594A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАДИЕНТНОГО НАНОКОМПОЗИТНОГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2019 |

|

RU2714345C1 |

| ВЫСОКОТЕМПЕРАТУРНОЕ ТЕПЛОЗАЩИТНОЕ ПОКРЫТИЕ | 2012 |

|

RU2586376C2 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746861C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746863C1 |

Изобретение относится к металлургии, а именно к нанесению теплозащитных покрытий на изделия, а может быть использовано в аэрокосмической, энергетической и других областях техники, Цель изобретения - повышение насыщающей способности состава и повышение эрозионной стойкости покрытия в скоростном потоке высокотемпературной кислородсодержащей плазмы Состав, включающий оксиды хрома и алюминия, порошок алюминия и хлористый аммоний, дополнительно содержит оксиды тантала, лантана, смесь оксидов редкоземельных металлов (РЗМ) порошок железа, фтористый иттрий, фтористый натрий-цирконий и борфтористый калий при следующем соотношении компонентов, мас.% оксид хрома 27,4-30,9; оксид тантала 5-7, оксид лантана 1,3-1.7, смесь оксидов РЗМ 1,4-1,8, порошок алюминия 24-26, порошок железа 15-17, фтористый иттрий 0,7-0,9, фтористый натрий-цирконий 0,5-0,9, борфтористый калий 0,2-0,4, хлористый аммоний 0,7-1,5, оксид алюминия остальное

4

Состав, выходявия за предел формулы изобретения

1,0 ,0,50,3 0,10,5

32,t 82,0

2,0 27181,01,20,5 2,0

.2

240-260

3,49 4,03 4,51

п

Разрушение покрытия, начало оплавления материала образца Разрушение покрытия, оплавление материала образца

00

6,2

320-350 Иеютакия ни проводились вследствие спекания на- пдциди-й среды и плохого качества поверхности похрипи

| Химико-термическая обработка металлов и сплавов | |||

| / Справочник под ред, Л.СЛяховича, 1981, с | |||

| ФОРМА ДЛЯ БРИКЕТОВ | 1919 |

|

SU286A1 |

Авторы

Даты

1991-06-30—Публикация

1989-07-19—Подача