Изобретение относится к металлургии, а именно к химико-термической обработке, в частности к комплексным процессам диффузионного насьш1ения стальных изделий хромом с .кремнием, алюминием и редкоземельными металлами (РЗМ), и может быть использовано в машиностроительной, химической и других отраслях промьшшенностн для повьш1ения жаро-; износо- и коррозионной стойкости деталей машин и инструментов.

Цель изобретения - увеличение жаростойкости покрытия и снижение шероховатости поверхности стальных изделий.

Состав содержит оксиды хрома, кремния, а.шоминия, полирит, порошки алюминия и железа, фтористый алюминий, хлористый аммоний и титан-фтористый аммоний при следующем соотношении компонентов, мас.%:

Оксид хрома Оксид кремния Полирит

Порошок алюминия Порошок железа Алюминий фтористый Аммоний хлористый Аммоний титан-фтористыйОксид алюминия

35-39

3-5 1,5-2,5

16-18

15-17 0,5-1,5 0,5-1,5

1,5-2,5 Остальное.

функциональное назначение: оксид хрома () - поставщик активных атомов хрома в диффузионный слой5 оксид кремния (SiO) - поставщик активных атомов кремния в диффузионный слой; полирит (П) - смесь оксидов редкоземельных металлов состава, %: СеО 51 LajO, 25; , 17; PrgO,,4 - поставщик редкоземельных металлов в диффузионный слой, наличие которых в диффузионном слое повышает его жаростойкость и чистоту поверхности обрабатываемых изделий; порошок алюминия (А1) - восстановитель хрома, кремния и редкоземельных металлов из их оксидов, порошок железа (Fe) марки ГЩЧМЗ - вводится с целью снижения спекаемости состава в процессе термодиффузионного насьш)(ения; алюминий фтористый (AlF) - активатор процесса восстановления.порошкового состава; J аммоний хлористый (NH().C1) - активатор процесса насыщения j аммоний титан-фтористый (N114)2 TiFg - активатор процесса на- и поставщик активных атомов титана в диффузионный cлoйj оксид алюминия (А1гОз) - башластная добавка, предотвращающая спекание смеси.

Состав, в котором содержание компонентов выходит за предлагаемые пределы, не удовлетворяют поставленной цели, так как при увеличении содержания оксидов хрома и кремния падает насьпцающая способность состава, в связи d чем не происходит их полного восстановления, а при уменьшении их количества - падает насьш1аю- щая способность за счет снижения количества активных атомов элементов- диффузантов, увеличение содержания полирита приводит к снижению жаростокости диффузионного слоя за счет неполного восстановления, а при уменьшении его количества жаростойкость падает за счет снижения содержания в нем редкоземельных металлов, при увеличении содержания алюминия последний полностью не расходуется на восстановление оксидов хрома,

кремния и редкоземельных металлов, что приводит к изменению фазового

10

15

20

25

й

5235944

состава слоя, увеличению шероховатос- ти поверхности, а при уменьшении содержания - оксиды полностью не восстанавливаются, что приводит к снижению насьщающей способности состава, при увеличении содержания порошка железа в смеси падает ее насыщающая способность, а при уменьшении порошковый состав нетехнологичен из-за сильного спекания, при увеличении содержания алюминия фтористого, аммония хлористого или аммония титан-фтористого снижается технологичность вследствие сильного газовыделения в процессе восстановления и термодиффузионного насыщения, а при уменьшении увеличивается время реакции восстановления и термодиффузионного насыщения.

Порошковый состав для термодиффузионного насыщения готовят тщательным перемешиванием исходных компонентов. После перемешивания осуществляют восстановление в контейнерах из нержавеющей стали под песочным затвором. Синтезированный порошковьА состав размалывают при одновременном добавлении активатора и оксида алю- миния,

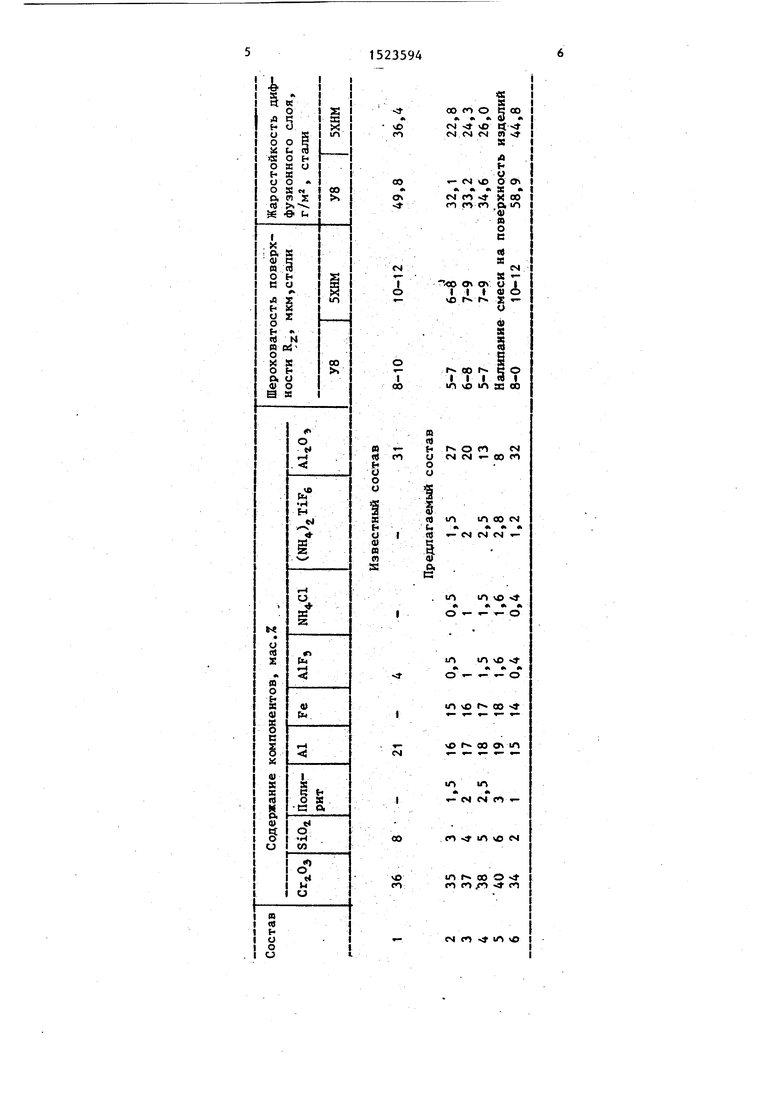

П р и м е р. Составы и свойства поверхности в результате обработки на сталях У8 и 5ХНМ представлены в таблице..

Диффузионное насьш5ение проводят при 1100°С в течение 8 ч в контейнере из нержавеющей стали под плавким затвором.

Жаростойкость покрытий оценивают по увеличению массы образца, отнесенной к единице площади его начальной поверхности, температура испытаний в воздушной атмосфере 1000°С, продолжительность 26 ч.

Параметром шероховатости выбрана R - высота неровностей профиля по десяти точкам, мкм.

Анализ данньк табли1$ 1 и результаты испытаний свидетельствуют о том, что использование предлагаемого состава (составы 2-4) позволяет снизить шероховатость поверхности изделий в 1,5 раза и повысить жаростойкость в 1,4- 1,6 раза по сравнению с обработкой в известней составе.

30

35

40

45

50

СЧ - 1Л чО I

7 15235948

Формула изобретенияаммоний титан-фтористый, при следующем соотношении ксмпонентов, мас,%:

Порошковый состав для ксмплексногоОксид хрома38-39

диффузионного насыщения стальных из-Оксид кремния3-5

делий, включающий оксиды хрома, крем-Полирит1,5-2,5

ния, алюминия, порошок алюминия иПорошок алюминия16-18

фтористый алюминий, отличаю-Порошок железа,15-17

щ и и с я тем, что, с целью увели-Алюминий фтористый0,3-1,5

чения жаростойкости покрытия и сниже- .QАммоний хлористый0,,5

ния шероховатости поверхности изделий,Аммоний титан-фтосостав дополнительно содержит полирит,ристый1,5-2,5

порошок железа, хлористый аммоний иОксид алюминияОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковый состав для хромотитанирования стальных изделий | 1988 |

|

SU1539235A1 |

| Состав для комплексного диффузионного насыщения стальных изделий | 1989 |

|

SU1659526A1 |

| Состав для комплексного диффузионного насыщения стальных изделий | 1989 |

|

SU1617050A1 |

| Состав комплексного теплозащитного покрытия | 1989 |

|

SU1659529A1 |

| Состав порошковой смеси для термодиффузионной обработки стальных изделий, способ термодиффузионной обработки стальных изделий | 2018 |

|

RU2685841C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ ДЕТАЛЕЙ ИЗ СПЛАВОВ НА ОСНОВЕ НИОБИЯ ОТ ВЫСОКИХ ТЕМПЕРАТУР | 2015 |

|

RU2612334C2 |

| Порошковая смесь для термодиффузионного цинкования стальных изделий | 2018 |

|

RU2680118C1 |

| Состав для комплексного насыщения стальных изделий | 1991 |

|

SU1803470A1 |

| Состав для хромоалюмосилицирования изделий из углеродистых сталей | 1982 |

|

SU1054445A1 |

| Состав для силицирования стальных изделий | 1988 |

|

SU1615227A1 |

Изобретение относится к металлургии, а именно к химико-термической обработке, в частности к комплексным процессам диффузионного насыщения стальных изделий хромом, кремнием, алюминием и редкоземельными элементами, и может быть использован в машиностроительной, химической и других отраслях промышленности. Цель - повышение жаростойкости и снижение шероховатости поверхности стальных изделий. Состав содержит, мас.%: оксид хрома 35-39, оксид кремния 3-5, полирит 1,5-2,5, порошок алюминия 16-18, порошок железа 15-17, фтористый алюминий 0,5-1,5, хлористый аммоний 0,5-1,5, аммоний титан-фтористый 1,5-2,5 и оксид алюминия - остальное. Использование состава по сравнению с известным позволяет снизить шероховатость поверхности изделий в 1,5 раза и повысить жаростойкость в 1,4-1,6 раза. 1 табл.

| ЁИал^О7-ЕЯА | 0 |

|

SU390196A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-11-23—Публикация

1988-04-18—Подача