Изобретение относится к строительству и может быть использовано при армировании изделий преимущественно из силикатного и ячеистого бетона.

Цель изобретения - снижение расхода конструктивной арматуры и трудоемкости армирования и повышение трещиностойкости изделия.

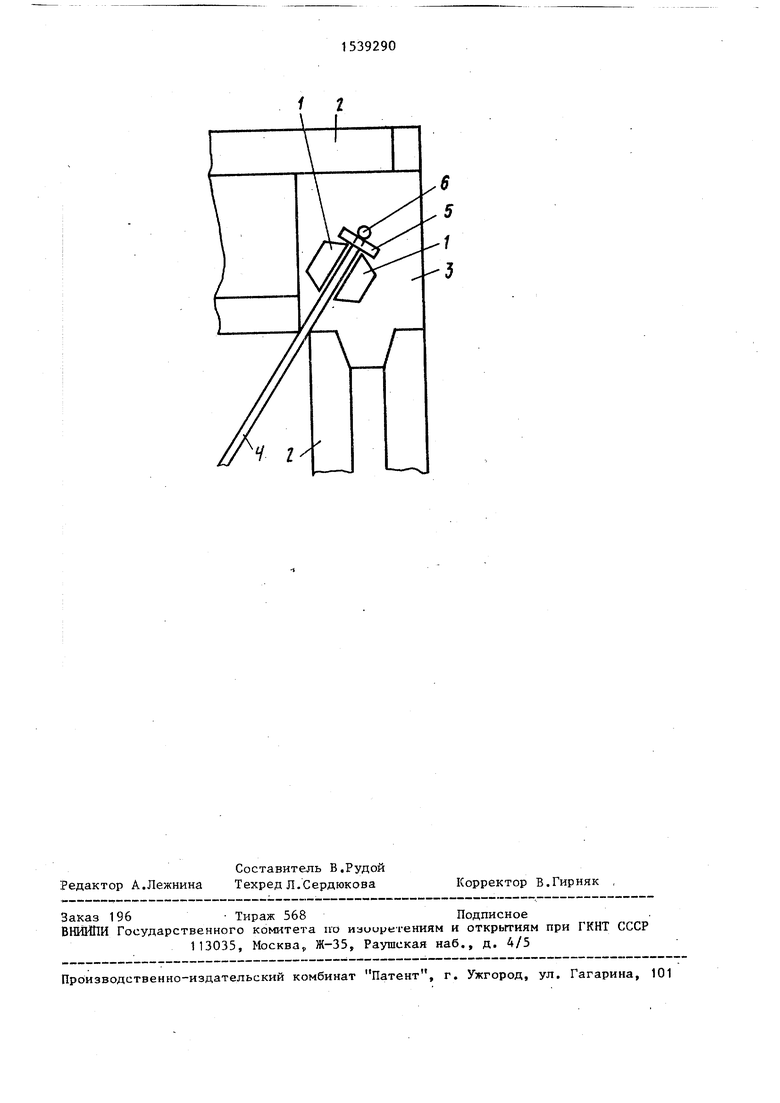

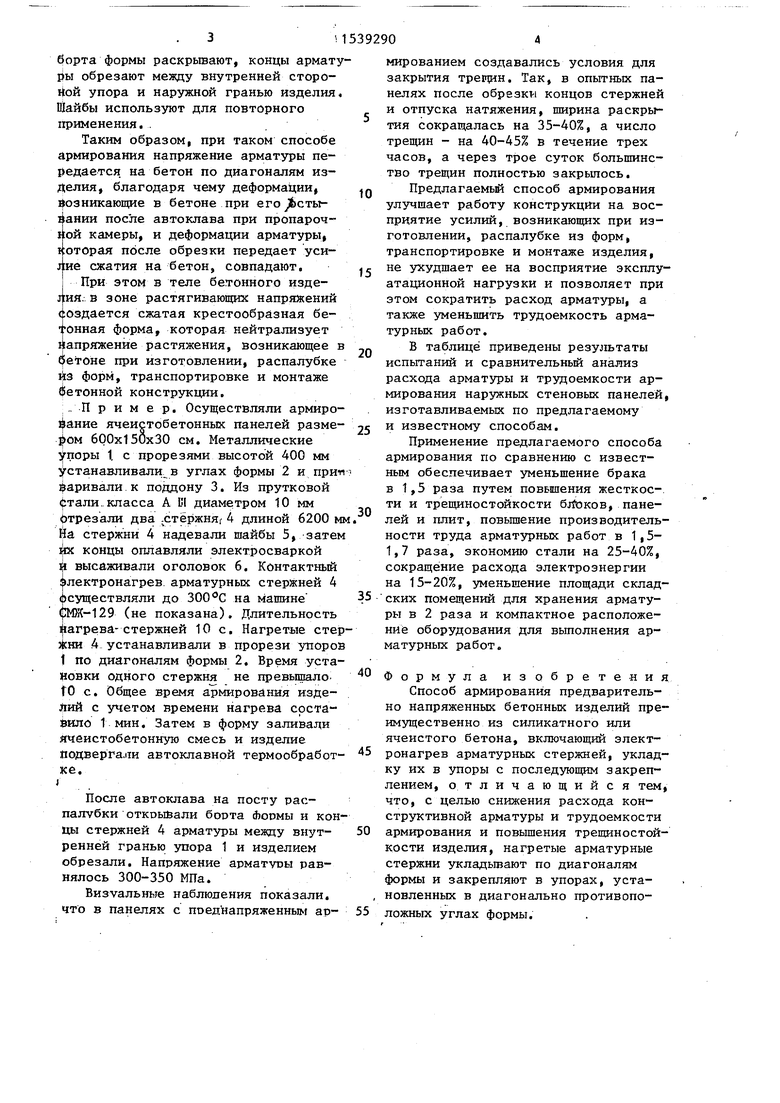

На чертеже приведена схема осуществления предлагаемого способа.

Способ осуществляют следующим образом.t

Металлические упоры с вертикальными прорезями устанавливают по углам формы и крепят к ее поддону. Армирование блоков, панелей и плит осуществляют двумя стержнями периодического профиля. Арматурный стальной пруток вытягивают из бухты и подают на мерную резку. После резки на арматурный стержень надевают две шайбы. На концах стержней электросваркой высаживают оплавленные оголовки, служащие упорами для шайб. Затем осуществляют контактный электронагрев стержней по всей их длине до 350°С с целью создания в них после остывания напряжения 300-350 МПа. Оба нагретых стержня укладывают по диагоналям -формы в прорези упоров в плоскости, расположенной в середине изготавливаемого изделия. Концы каждого стержная закрепляют в упорах в диагонально противоположных углах формы. Шайбы располагают между оплавленным оголовком и наружной гранью упора. Это препятствует укорочению арматуры при остывании, вследствие чего последняя натягивается, приобретая заданное предварительное напряжение. После термообработки изделий

сл

00 СО

ю

со

борта формы раскрывают, концы арматуры обрезают между внутренней сторо- Йой упора и наружной гранью изделия. Шайбы используют для повторного применения.

Таким образом, при таком способе армирования напряжение арматуры передается на бетон по диагоналям изделия, благодаря чему деформации, Возникающие в бетоне при егоуЬсты- вании после автоклава при пропарочной камеры, и деформации арматуры, которая после обрезки передает усилие сжатия на бетон, совпадают.

При этом в теле бетонного изделия в зоне растягивающих напряжений создается сжатая крестообразная бетонная форма, которая нейтрализует Напряжение растяжения, возникающее в Жетоне при изготовлении, распалубке из форм, транспортировке и монтаже бетонной конструкции.

Пример. Осуществляли армиро- ание ячеистобетонных панелей разме- $ом 600x150x30 см. Металлические упоры 1 с прорезями высотой 400 мм устанавливали в углах формы 2 и прип Даривали к поддону 3. Из прутковой Стали класса А Ш диаметром 10 мм Отрезали два стержня 4 длиной 6200 мм На стержни 4 надевали шайбы 5, затем их концы оплавляли электросваркой и высаживали оголовок 6. Контактный : лектронагрев арматурных стержней 4 осуществляли до 300°С на машине СМЖ-129 (не показана). Длительность нагрева- стержней 10 с. Нагретые стержни 4 устанавливали в прорези упоров 1 по диагоналям формы 2, Время установки одного стержня не превышало fO с. Общее время армирования изделий с учетом времени нагрева составило 1 мин. Затем в форму заливали ячеистобетонную смесь и изделие подвергали автоклавной термообработке, j

После автоклава на посту распалубки открывали боота Аоомы и концы стержней 4 арматуры между внутренней гранью упора 1 и изделием обрезали. Напряжение арматуоы равнялось 300-350 МПа.

Визуальные наблюдения показали, что в панелях с поеднапряженным

o

5

0

5

5

0

5

0

5

0

мированием создавались условия для закрытия трещин. Так, в опытных панелях после обрезки концов стержней и отпуска натяжения, ширина раскрытия сокращалась на 35-40%, а число трещин - на 40-45% в течение трех часов, а через трое суток большинство трещин полностью закрылось.

Предлагаемьй способ армирования улучшает работу конструкции на восприятие усилий, возникающих при изготовлении, распалубке из форм, транспортировке и монтаже изделия, не ухудшает ее на восприятие эксплуатационной нагрузки и позволяет при этом сократить расход арматуры, а также уменьшить трудоемкость арматурных работ.

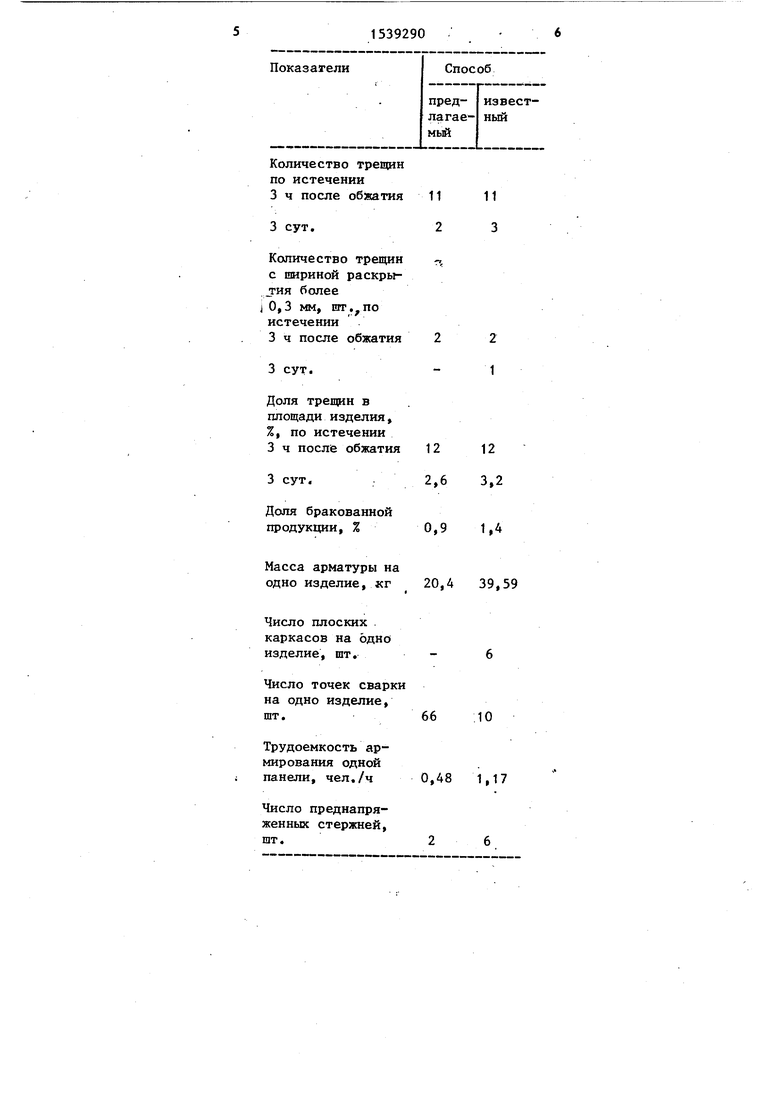

В таблице приведены результаты испытаний и сравнительный анализ расхода арматуры и трудоемкости армирования наружных стеновых панелей, изготавливаемых по предлагаемому и известному способам.

Применение предлагаемого способа армирования по сравнению с известным обеспечивает уменьшение брака в 1,5 раза путем поввшения жесткости и трещиностойкости блоков, панелей и плит, повышение производительности труда арматурных работ в 1,5- 1,7 раза, экономию стали на 25-40%, сокращение расхода электроэнергии на 15-20%, уменьшение площади складских помещений для хранения арматуры в 2 раза и компактное расположение оборудования для выполнения арматурных работ.

Формула изобретения

Способ армирования предварительно напряженных бетонных изделий преимущественно из силикатного или ячеистого бетона, включающий электронагрев арматурных стержней, укладку их в упоры с последующим закреплением, отличающийся тем, что, с целью снижения расхода конструктивной арматуры и трудоемкости армирования и повышения трещиностойкости изделия, нагретые арматурные стержни укладывают по диагоналям формы и закрепляют в упорах, установленных в диагонально противоположных углах формы.

Количество трещин

по истечении

3 ч после обжатия

3 сут.

Количество трещин с шириной раскры- тия более 0,3 мм, шт., по истечении 3 ч после обжатия

3 сут.

Доля трещин в площади изделия, %, по истечении 3 ч после обжатия

3 сут.

Доля бракованной продукции, %

11 2

11 3

2 1

12 2,6

12 3,2

0,9 1,4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ИЗДЕЛИЙ ИЗ ЯЧЕИСТЫХ БЕТОНОВ | 1972 |

|

SU420455A1 |

| НАРУЖНАЯ СТЕНОВАЯ ПАНЕЛЬ | 1991 |

|

RU2070257C1 |

| СПОСОБ УСИЛЕНИЯ ЖЕЛЕЗОБЕТОННОЙ МНОГОПУСТОТНОЙ ПАНЕЛИ ПЕРЕКРЫТИЯ ЗДАНИЯ | 2009 |

|

RU2398944C1 |

| ВНУТРЕННЯЯ СТЕНОВАЯ ПАНЕЛЬ | 1991 |

|

RU2071534C1 |

| УСТРОЙСТВО ДЛЯ УСИЛЕНИЯ МНОГОПУСТОТНОЙ ПАНЕЛИ ПЕРЕКРЫТИЯ ЗДАНИЯ | 2009 |

|

RU2394970C1 |

| СТЕНОВАЯ ПАНЕЛЬ | 1991 |

|

RU2020218C1 |

| Способ армирования плоских железобетонных изделий | 1990 |

|

SU1749432A1 |

| СТАЛЕБЕТОННЫЙ КАРКАС МНОГОЭТАЖНОГО ЗДАНИЯ | 2000 |

|

RU2187605C2 |

| Способ изготовления предварительно напряженной плиты сборного дорожного или аэродромного покрытия | 1986 |

|

SU1384694A1 |

| ШЛАКОЩЕЛОЧНОЙ ЯЧЕИСТЫЙ БЕТОН | 1996 |

|

RU2123484C1 |

Изобретение относится к области строительства и может быть использовано для армирования предварительно напряженных изделий, преимущественно из силикатного и ячеистого бетона. Цель изобретения - снижение расхода конструктивной арматуры, трудоемкости армирования и повышение трещиностойкости изделия. Цель достигается тем, что арматурные стержни после электронагрева укладывают по диагоналям формы, а концы ступеней закрепляют в упорах, установленных по углам формы. 1 ил. 1 табл.

Масса арматуры на

одно изделие, кг 20,4 39,59

Число плоских каркасов на одно изделие, шт.

Число точек свар на одно изделие, шт.

Трудоемкость армирования одной панели, чел./ч

Число преднапря- женных стержней, шт.

66

10

0,48 1,17

1 г

Л Г

ч i/

б

5

-1 3

| Фурманов Б.А | |||

| и др | |||

| Заводское изготовление преднапряженных газозо- лобетонных панелей | |||

| - Бетон и железобетон | |||

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1990-01-30—Публикация

1987-05-04—Подача